1.本实用新型属于尾气排放技术领域,具体涉及一种硫酸排渣尾气回收装置。

背景技术:

2.现有技术中沸腾炉的矿渣、旋风除尘器排出的矿尘经冷却滚筒降温增湿,再由胶带输送机送至渣库储存,而矿渣增湿降温产生的气体经水膜除尘器除尘后由25米高的烟囱排空。烟尘排气量2620m3/h,排放浓度90mg/h,虽然符合大气污染物综合排放标准gb16297

‑‑

1996中二级标准要求,但仍有少量颗粒物排出,为减少颗粒物排放,设计一种硫酸排渣尾气回收装置。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供一种结构简单,设计合理的一种硫酸排渣尾气回收装置。

4.本实用新型通过以下技术方案来实现上述目的:

5.一种硫酸排渣尾气回收装置,包括高位水槽、洗气系统和酸液处理系统,所述洗气系统和所述酸液处理系统通过管道连接,所述酸液处理系统用于处理所述洗气系统内洗涤炉气后的酸液,其中,所述洗气系统包括按炉气走向依次连接的冷却器、洗涤塔、铝间冷器和电除雾模块,使得炉气从所述冷却器的进气口进入被所述洗气系统洗涤,最后从所述电除雾模块的排气口排出,所述高位水槽的出水口与所述冷却器的进水口通过进水管连接。

6.作为本实用新型的进一步优化方案,所述电除雾模块包括一级电除雾器和二级电除雾器,所述铝间冷器的出气口通过管道连接一级电除雾器的进气口,所述一级电除雾器的出气口通过管道连接二级电除雾器的进气口。

7.作为本实用新型的进一步优化方案,所述酸液处理系统包括第一斜管沉降器、第二斜管沉降器、第一循环槽、第二循环槽和第三循环槽,所述冷却器的出液口通过三通管分别与第一斜管沉降器、第二斜管沉降器的进液口连接,所述第一斜管沉降器、第二斜管沉降器各自设有两个出液口,所述第一循环槽的进液口通过三通管分别与第一斜管沉降器、第二斜管沉降器的其中一个出液口连接,所述第一循环槽、所述第二循环槽和所述第三循环槽之间按酸液走向通过管道依次连接。

8.作为本实用新型的进一步优化方案,所述第一循环槽和所述第二循环槽之间的管道为三通管且该三通管另一端口连接所述洗涤塔的出液口,所述第二循环槽与所述洗涤塔之间还设有带第二水泵的管道。

9.作为本实用新型的进一步优化方案,所述第二循环槽和所述第三循环槽之间的管道为三通管且该三通管另一端口连接所述铝间冷器的出液口,所述第三循环槽与所述铝间冷器之间还设有带第三水泵的管道。

10.作为本实用新型的进一步优化方案,所述酸液处理系统还包括洗酸贮槽,所述第一循环槽上还设有带第一水泵的三通管且该三通管一端口与所述洗酸贮槽的进液口连接,

另一端口与所述进水管连接。

11.作为本实用新型的进一步优化方案,所述第二循环槽和所述第三循环槽上还各自开设有补水口。

12.本实用新型的有益效果在于:

13.1)本实用新型将沸腾炉排出的矿渣和旋风除尘器、电除尘器所排出的矿尘充分回收,减少了颗粒物排放;

14.2)本实用新型结构简单,稳定性高,设计合理,便于实现。

附图说明

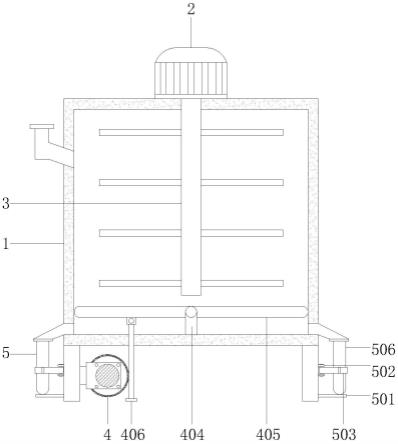

15.图1是本实用新型的整体结构示意图。

16.图中:1、高位水槽;2、冷却器;3、洗涤塔;4、铝间冷器;5、进水管;6、一级电除雾器;7、二级电除雾器;8、第一斜管沉降器;9、第二斜管沉降器;10、第一循环槽;11、第二循环槽;12、第三循环槽;13、第一水泵;14、第二水泵;15、第三水泵;16、补水口;17、洗酸贮槽。

具体实施方式

17.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

18.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;在本实用新型的描述中,除非另有说明,“多个”、“若干”的含义是两个或两个以上。

19.实施例

20.如图1所示,一种硫酸排渣尾气回收装置,包括高位水槽1、洗气系统和酸液处理系统,洗气系统和酸液处理系统通过管道连接,酸液处理系统用于处理洗气系统内洗涤炉气后的酸液,其中,洗气系统包括按炉气走向依次连接的冷却器2、洗涤塔3、铝间冷器4和电除雾模块,使得炉气从冷却器2的进气口进入被洗气系统洗涤,最后从电除雾模块的排气口排出,高位水槽1的出水口与冷却器2的进水口通过进水管5连接。酸液处理系统包括第一斜管沉降器8、第二斜管沉降器9、第一循环槽10、第二循环槽11和第三循环槽12,冷却器2的出液口通过三通管分别与第一斜管沉降器8、第二斜管沉降器9的进液口连接,第一斜管沉降器8、第二斜管沉降器9各自设有两个出液口,第一循环槽10的进液口通过三通管分别与第一斜管沉降器8、第二斜管沉降器9的其中一个出液口连接,第一循环槽10、第二循环槽11和第三循环槽12之间按酸液走向通过管道依次连接。其中,第一循环槽10和第二循环槽11之间的管道为三通管且该三通管另一端口连接洗涤塔3的出液口,第二循环槽11与洗涤塔3之间还设有带第二水泵14的管道。第二循环槽11和第三循环槽12之间的管道为三通管且该三通管另一端口连接铝间冷器4的出液口,第三循环槽12与铝间冷器4之间还设有带第三水泵15的管道。酸液处理系统还包括洗酸贮槽17,第一循环槽10上还设有带第一水泵13的三通管

且该三通管一端口与洗酸贮槽17的进液口连接,另一端口与进水管5连接。

21.洗涤用水在冷却器2中对炉气进行第一次洗涤后留下了酸液,炉气之后进入洗涤塔3洗涤,再经过铝间冷器4冷却和电除雾模块净化,最后排放。冷却器2中的酸液进入第一斜管沉降器8和第二斜管沉降器9中,此时酸液一部分从第一斜管沉降器8和第二斜管沉降器9的其中一个出液口排出,另一部分进入第一循环槽10。第一循环槽10内的一部分酸液通过第一水泵13再分流,分流后的一部分进入进水管5与高位水槽1内的水混合再次进入冷却器2对炉气洗涤,实现初步循环利用,分流后的另一部分进入洗酸贮槽17贮存并用于下一工段,第一循环槽10内的剩下酸液在进入第二循环槽11时与洗涤塔3内的酸液混合流入第二循环槽11,第二循环槽11内的酸液一部分通过第二水泵14进入洗涤塔3对洗涤塔3内炉气洗涤,第二循环槽11内的剩下酸液在进入第三循环槽12时与铝间冷器4内的酸液混合流入第三循环槽12,第三循环槽12内的酸液通过第三水泵15进入铝间冷器4对铝间冷器4内炉气洗涤。上述实施方式中,第二循环槽11和第三循环槽12上还各自开设有补水口16,通过补水口16对第二循环槽11和第三循环槽12进行补水,则通过第二水泵14进入洗涤塔3、通过第三水泵15进入铝间冷器4的酸液为稀释后酸液具有洗涤功能。通过多次循环洗涤,使得颗粒物排放减少,最后排放到空中的为净化气体。

22.上述实施方式中,电除雾模块包括一级电除雾器6和二级电除雾器7,铝间冷器4的出气口通过管道连接一级电除雾器6的进气口,一级电除雾器6的出气口通过管道连接二级电除雾器7的进气口,通过一级电除雾器6和二级电除雾器7的多次处理,使得从铝间冷器4到一级电除雾器6的工艺气体变成了净化气体。

23.以上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。