1.本技术涉及电子终端技术领域,尤其涉及一种电子设备。

背景技术:

2.折叠屏移动终端(下简称“折叠机”)是新型移动通讯设备,也是未来下一代万物互联的主要场景之一。而折叠机各结构部件中,转轴结构是保证折叠机基本功能和实现“折叠”的关键结构。在转轴结构中,门板是保护柔性屏、连接机体与转轴的主要结构零件。门板的物理化学性能及尺寸精度对折叠机的可靠性、使用体验等方面有着关键影响。

3.现有折叠机转轴门板主要采用非晶合金材料一次性压铸成型,尽管现有材料具有抗拉强度高、表面硬度高、耐磨性好等优势,但在实际生产中,现有门板结构的局限性较大,导致生产成本较高,限制了折叠机结构的进一步优化。

技术实现要素:

4.本技术的目的在于提供一种电子设备,以解决现有电子设备中门板结构的生产局限性较大的问题。

5.本技术提供了一种电子设备,包括第一本体、第二本体和转轴组件,所述第一本体和所述第二本体均与所述转轴组件转动相连,其中,所述转轴组件包括门板,所述门板分别固定于所述第一本体和所述第二本体,所述门板包括主体部和安装件,所述安装件安装固定于所述主体部,所述主体部的材料为非晶合金材料。

6.本技术提供的电子设备,门板选用非晶合金材料制成,将门板设置为分体式结构的主体部与安装件,使主体部和安装件单独压铸成型,再将安装件与主体部固定连接,从而提高了门板生产的结构适应性。通过选用非晶合金材料采用压铸与固定连接结合的方式,能够实现门板尺寸精度≤0.02mm、平面度≤0.03mm、直通良率》80%且生产成本较低的技术目标,从而大幅改善了门板1的生产局限性。其中,非晶合金材料的抗拉强度高于1200mpa、表面硬度高于500hv,因此门板还具有较大的支撑强度和较高的耐磨性。此外,相比于碳纤维复合材料门板、不锈钢门板或高强钢注射成型门板等,本技术的非晶合金门板还具有重量较轻的优势,有利于实现轻量化,提升用户体验。

7.在一种可能的设计中,所述主体部设置有嵌合结构,所述安装件固定嵌设于所述嵌合结构,能够保证主体部和安装件的连接可靠性,从而保证门板结构的稳定性。

8.在一种可能的设计中,所述嵌合结构为通孔或沟槽,所述安装件安装于所述通孔或沟槽内,且与所述通孔或沟槽的侧壁焊接固定。安装件与通孔或沟槽的一端侧壁焊接固定,能够实现与主体部的固定连接。

9.在一种可能的设计中,所述嵌合结构为通孔、沟槽或非规则异形结构,所述安装件通过嵌铸与所述通孔、沟槽或非规则异形结构实现固定,相比于焊接固定的方式,嵌铸使得门板具有更好的尺寸精度和稳定性。

10.在一种可能的设计中,所述安装件包括第一连接部和第二连接部,所述第二连接

部的一端与所述第一连接部固定连接,所述第一连接部沿所述门板的长度方向延伸第一长度,所述第二连接部沿所述门板的宽度方向延伸第二长度,从而实现安装件与主体部的稳定连接。

11.在一种可能的设计中,所述安装件为t形结构或工字形结构。安装件为t形结构或工字形结构时,安装件与主体部的焊接长度更长,进一步提高安装件与主体部的连接稳定性。同时,t形结构或工字形结构的安装件自身的强度较大,在转轴组件的使用过程中不易发生变形。

12.在一种可能的设计中,沿所述门板的厚度方向,所述第二连接部设置有导向部,所述导向部设置有导向孔。导向部能够与转轴组件的其他结构匹配,其中,导向孔用于嵌套或穿设转轴组件中的其他零部件,保障转轴组件开合过程的顺利,从而提高门板的运动平顺性。

13.在一种可能的设计中,沿所述门板的长度方向,所述安装件设置至少两个,且至少两个所述安装件间隔分布。这种结构,能够进一步提高门板的运动平顺性。其中,当设置有两个以上的安装件时,各安装件应该在主体部上均匀分布,即相邻的两个安装件之间的距离相等,从而保证本体部与安装件的连接面上的受力均匀。

14.在一种可能的设计中,所述至少两个安装件的所述导向部的中心共线,使得至少两个安装件的导向孔的圆心共线,从而提高门板的尺寸精度,以配合转轴组件中的其他结构,保证转轴组件的顺利开合。

15.在一种可能的设计中,所述主体部的背向表面凸出于所述安装件的背向表面,且所述主体部的背向表面与所述安装件的背向表面之间的距离为0.4mm~0.5mm。采用这种结构,便于焊接,同时,主体部的背向表面凸出于安装件的背向表面,使得主体部与安装件能够具有一定空间,焊接产生的焊缝位于该空间内,从而保证了门板的平面度。

16.在一种可能的设计中,所述主体部的长度为l,18mm≤l≤22mm,所述主体部的宽度为d,4mm≤d≤6mm,所述主体部的高度为h,2mm≤h≤3mm。在该长度、宽度和高度范围内,能够满足转轴组件对门板的尺寸要求,同时,不会占用折叠机内部过多的空间,有利于实现折叠机小型化。

17.在一种可能的设计中,所述主体部的材料包括但不限于锆基非晶、钛基非晶、镍基非晶、铜基非晶、铁基非晶和高熵合金中的一种或几种。

18.在一种可能的设计中,所述安装件的材料包括但不限于不锈钢等铁基合金、钛合金、铜合金、镍合金、铝合金、钴合金、钨合金和锆基非晶、钛基非晶、镍基非晶、铜基非晶、铁基非晶、钴基非晶、高熵合金及金属基复合材料、非晶金属基复合材料中的一种或几种,能够在提高门板的尺寸精度的同时降低门板的生产成本。

19.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

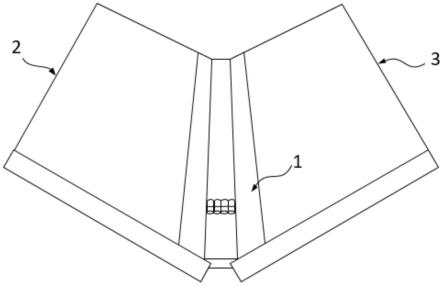

20.图1为本技术实施例所提供的电子设备的结构示意图;

21.图2为本技术实施例所提供的主体部的结构示意图;

22.图3为图2中的主体部在第一种具体实施例中的正面结构示意图;

23.图4为图3中的主体部与安装件的背面装配图;

24.图5为图2中的主体部在第二种具体实施例中的正面结构示意图;

25.图6为本技术实施例所提供的安装件的结构示意图;

26.图7为图5中的主体部与安装件的正面装配图。

27.附图标记:

28.1-门板;

29.11-主体部

30.111-嵌合结构;

31.112-支撑结构;

32.12-安装件;

33.121-第一连接部;

34.122-第二连接部;

35.123-导向部;

36.123a-导向孔;

37.2-第一本体;

38.3-第二本体。

39.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

40.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

41.在一种具体实施例中,下面通过具体的实施例并结合附图对本技术做进一步的详细描述。

42.现有的折叠移动终端包括两块壳体,两块壳体上设置有一块完整的柔性屏,两块壳体通过转轴组件转动相连,以通过转轴组件实现两块壳体开合。转轴是折叠移动终端的核心部件之一,其保证了折叠移动终端的基本开合功能。

43.在转轴组件中,门板是保护柔性屏、连接机体与转轴的主要结构零件。折叠机张开时,门板能够为柔性屏提供支撑;折叠机闭合时,门板之间的空隙能够为柔性屏提供蜷曲空间,同时门板上的轨迹槽等结构直接决定了转轴的开合体验。因此,门板需要较高的尺寸精度以保证转轴开合过程的顺利。

44.现有门板的材质主要为金属非晶材料,尽管现有材料具有抗拉强度高、表面硬度高、耐磨性好等优势,但在实际生产中,门板通常为压铸成型的一体式结构,使得门板结构的生产局限性较大,降低了折叠机产品的优化潜力,妨碍了了折叠机结构的进一步优化。

45.为此,本技术实施例提供了一种电子设备,如图1所示,该电子设备包括第一本体2、第二本体3和转轴组件,第一本体2和第二本体3均与转轴组件转动相连。本实施例中,该电子设备为折叠屏移动终端(下文简称“折叠机”)。其中,转轴组件包括门板1,门板1分别固定于第一本体2和第二本体3,门板1包括主体部11和安装件12,安装件12安装固定于主体部11,主体部11的材料为非晶合金材料。

46.本实施例中,门板1选用非晶合金材料制成,将门板1设置为分体式结构的主体部11与安装件12,使主体部11和安装件12单独压铸成型,再将安装件12与主体部 11固定连接,从而提高了门板1生产的结构适应性。通过选用非晶合金材料采用压铸与固定连接结合的方式,能够实现门板尺寸精度≤0.02mm、平面度≤0.03mm、直通良率》80%且生产成本较低的技术目标,从而大幅改善了门板1的生产局限性。

47.其中,非晶合金材料的抗拉强度高于1200mpa、表面硬度高于450hv,因此门板 1还具有较大的支撑强度和较高的耐磨性。

48.此外,相比于碳纤维复合材料门板、不锈钢门板或高强钢注射成型门板等,本技术的非晶合金门板1还具有重量较轻的优势,有利于实现轻量化,提升用户体验。

49.其中,用于制备门板1的金属原料粉末的主要成分包括但不限于fe、cr、ni、co、 zr、mo、ti、hf、si、v、al、cu、hf以及稀土或稀土元素中的一种或几种。

50.具体地,如图2所示,主体部11设置有嵌合结构111,安装件12固定嵌设于嵌合结构111。

51.本实施例中,嵌合结构111位于主体部11,安装件12通过该嵌合结构111与主体部11固定连接,能够保证主体部11和安装件12的连接可靠性,从而保证门板1结构的稳定性。

52.门板1的主要制备流程有:混料、熔炼、压铸、后处理、焊前处理、装配、焊接、矫形、后处理等。在门板1的制备过程中,可以先将纯金属原料混合装入真空熔炼坩埚中,待腔室真空度满足要求后升温融化、充分混合后冷却形成合金锭。再将合金锭在压铸炉中重熔成金属液,并将熔融的金属液注入到定制的主体部11和安装件12的模具中,待模样冷却固化后,分别得到主体部11和安装件12的坯料,然后对坯料进行裁剪、去毛刺等后处理工序。常规后处理后,对待焊区域打磨后,使用丙酮、酒精、汽油等有机溶剂清洗并室温吹干,然后将本体部11与安装件12装配、通过嵌合结构进行焊接。焊接完成后,对门板1进行矫形,并进行去渣、抛光等后处理工序。

53.更具体地,嵌合结构111为通孔或沟槽,安装件12安装于通孔或沟槽内,且与通孔或沟槽的侧壁焊接固定。

54.本实施例中,安装件12与通孔或沟槽的一端侧壁焊接固定,以实现与主体部11 的固定连接。其中,通孔或沟槽的具体形状不作限制,如图3和图4所示,嵌合结构 111为通孔,且该通孔的形状与安装件12的形状相匹配,此时,嵌合结构111与安装件12的焊接长度更长,连接稳定性更高。或者,嵌合结构111也可以为图5所示的,具有多个通孔的结构,安装件12与该多个通孔的侧壁通过焊接固定,从而提高安装件12与嵌合结构111的连接强度。

55.对安装件12和嵌合结构111进行焊接时,可以从正面焊接或背面焊接。如图3至图5所示,当选用正面焊接方式时,主体部11上嵌合结构111的周围具有支撑结构 112,相比于背面焊接方式,在焊接过程中无需其他工件为安装件12提供支撑,因此能够节省工件的开模费用,从而降低门板1的生产成本。

56.其中,可以选用激光焊接、电弧焊接、超声焊接、摩擦焊接、电加热焊接等焊接方式中的一种或几种,对主体部11和安装件12进行焊接。

57.另外,嵌合结构111还可以为锯齿形,同时,可以通过搭接、包裹、插块等方式对将主体部11与安装件12进行装配,从而提高主体部11与安装件12的连接强度。

58.在另一种实施例中,嵌合结构111为通孔、沟槽或非规则异形结构,安装件12通过

嵌铸与通孔、沟槽或非规则异形结构实现固定。

59.本实施例中,门板1采用如下方法制备。

60.先将纯金属原料混合装入真空熔炼坩埚中,待腔室真空度满足要求后升温融化、充分混合后冷却形成合金锭。再将合金锭在压铸炉中重熔成金属液,并将熔融的金属液压铸到定制的安装件12的模具中,待模样冷却固化后,得到安装件12的坯料,然后将固化好的安装件12取出、切割,然后进行去除披风、毛刺等后处理工序。处理后,将安装件12装配到定制的主体部11的模具中,再将熔融的金属液注入到主体部11的模具中,进行二次压铸,从而得到完整的门板1。最后对门板1进行切割、cnc加工等后处理工序。本实施例采用非晶主体部11嵌铸非晶安装件12的方法,得到完整的门板1,最终成品的平面度≤0.1mm、导向孔123a的同心度为

±

0.02mm。相比于通过焊接方式对主体部11和安装件12进行固定连接的门板1,本实施例中的制备方法,提高了门板1的整体性,相比于焊接固定的方式,二次压铸使得门板1具有更好的尺寸精度和稳定性。

61.门板1还可以采用如下方法制备。

62.先将纯金属原料混合装入真空熔炼坩埚中,待腔室真空度满足要求后升温融化、充分混合后冷却形成合金锭。再将合金锭在压铸炉中重熔成金属液,然后将采购的成品安装件12装配到定制的主体部11的模具中,再将熔融的金属液注入到主体部11的模具中,待模样冷却固化后,得到门板1的坯料,然后将固化好的门板1取出、切割,最后进行去除披风、毛刺等后处理工序。本实施例选用与主体部11不同材料的安装件12,例如高强钢等进行压铸,得到完整的门板1,最终成品的平面度≤0.1mm、导向孔123a 的同心度为

±

0.03mm。采用非晶主体部11嵌铸异质安装件12的方法,安装件12可选用金属粉末注射成型的不锈钢、钛合金等材质,相比于主体部11与安装件12选用相同材料的门板1,本实施例中的制备方法能够提高导向部123的耐磨性,但因小件需要另行采购。因此门板1生产所需的成本略高。

63.在一种具体的实施例中,如图6所示,安装件12包括第一连接部121和第二连接部122,第二连接部122的一端与第一连接部121固定连接,第一连接部121沿门板1 的长度方向延伸第一长度,第二连接部122沿门板的宽度方向延伸第二长度。

64.本实施例中,安装件12包括固定连接的第一连接部121和第二连接部122,第一连接部121与第二连接部122分别沿门板1的长度方向和宽度方向延伸,从而可以延长焊接长度,实现与主体部11的稳定连接。

65.其中,第一连接部121与第二连接部122可以为一体结构或分体结构,提高了安装件12结构的灵活性。并且第一连接部121与第二连接部122的材质可以相同或不同,当安装件12由不同材质的第一连接部121与第二连接部122组成时,安装件12的尺寸精度更高。

66.具体地,安装件12为t形结构或工字形结构。

67.当安装件12为t形结构或工字形结构时,安装件12与主体部11的焊接长度更长,进一步提高安装件12与主体部11的连接稳定性。同时,t形结构或工字形结构的安装件12自身的强度较大,在转轴组件的使用过程中不易发生变形,从而提升安装件 12的承载力。

68.在一种具体的实施例中,沿门板1的厚度方向,如图6所示,第二连接部122设置有导向部123,导向部123设置有导向孔123a。

69.本实施例中,导向部123能够与转轴组件的其他结构匹配,其中,导向孔123a用于嵌套或穿设转轴组件中的其他零部件,保障转轴组件顺畅开合,从而提高门板1的运动平顺

性。

70.在一种具体的实施例中,沿门板1的长度方向,安装件12设置至少两个,且两个安装件12间隔分布。

71.本实施例中,沿门板1的长度方向,至少两个安装件12间隔分布,能够进一步提高门板1的运动平顺性。其中,当设置有两个以上的安装件12时,各安装件12在主体部11上均匀分布,即相邻的两个安装件12之间的距离相等,从而保证本体部11与安装件12的连接面上的受力均匀。

72.具体地,至少两个安装件12的导向部123的中心共线。

73.本实施例中,至少两个安装件12的导向部123的中心共线,使得至少两个安装件 12的导向孔123a的中心共线,从而提高门板1的尺寸精度,以配合转轴组件中的其他结构,保证转轴组件的顺利开合。

74.其中,选用正面焊接方式进行焊接的门板1上的各导向孔123a的同心度为

±

0.05mm;选用背面焊接方式进行焊接的门板1上的各导向孔123a的同心度为

±

0.03mm。因此,背面焊接主体部11与安装件12能够提高门板1的尺寸精度。

75.在一种具体的实施例中,如图4所示的主体部与安装件的背面装配图,主体部11 的背向表面凸出于安装件12的背向表面,且主体部11的背向表面与安装件12的背向表面之间的距离为0.4mm~0.5mm。

76.本实施例中,主体部11的背向表面与安装件12的背向表面之间设置有 0.4mm~0.5mm的距离,便于焊接。同时,主体部11的背向表面凸出于安装件12的背向表面,使得主体部11与安装件12能够具有一定空间,焊接产生的焊料、焊缝位于该空间内,从而保证了门板1的平面度。

77.其中,选用正面焊接方式进行焊接的门板1的成品平面度≤0.15mm;选用背面焊接方式进行焊接的门板1的成品平面度≤0.1mm。因此,背面焊接主体部11与安装件 12能够提高门板1的尺寸精度。

78.在一种具体的实施例中,主体部11的长度为l,18mm≤l≤22mm,主体部11 的宽度为d,4mm≤d≤6mm,主体部11的高度为h,2mm≤h≤3mm。在该长度、宽度和高度范围内,能够满足转轴组件对门板1的尺寸要求,同时,不会占用折叠机内部过多的空间,有利于实现折叠机小型化。优选的是,该主体部11的长度l可以为 19mm、20mm或21mm,宽度d可以为4mm、5mm或6mm,高度h可以为2mm、 2.5mm或3mm。

79.本技术所提供的电子设备中,门板1的主体部11的材料包括但不限于锆基非晶、钛基非晶、镍基非晶、铜基非晶、铁基非晶和高熵合金中的一种或几种,且安装件12 的材料包括但不限于不锈钢等铁基合金、钛合金、铜合金、镍合金、铝合金、钴合金、钨合金和锆基非晶、钛基非晶、镍基非晶、铜基非晶、铁基非晶、钴基非晶、高熵合金及金属基复合材料、非晶金属基复合材料中的一种或几种,能够在提高门板1的尺寸精度的同时降低门板1的生产成本。

80.需要指出的是,本专利申请文件的一部分包含受著作权保护的内容。除了对专利局的专利文件或记录的专利文档内容制作副本以外,著作权人保留著作权。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。