1.本实用新型涉及静态填料密封技术领域,具体是一种高压填料密封结构。

背景技术:

2.高压管道的内管和外管一般可采用焊接密封或者填料密封的方式密封,对于金属外管与金属内管的高压管道密封,采用焊接密封的方式能够简单地获得密封性能,但是后期维护较难,例如管道堵塞后难以疏通;采用填料密封的方式,一般的金属内管不耐腐蚀,不能用于具有腐蚀性的高压管道;而对于耐腐蚀的非金属内管与金属外壳(外管)的高压管道密封,例如非金属换热器中的碳化硅微通道反应器、石墨换热器等,非金属内管与金属外管之间无法焊接密封,常规的高压管道的内管和外管采用圆柱形腔体与内管形成的环形结构,常规的环形结构的填料密封在向内抱紧的时候力度难以均衡,容易导致内管的破裂,而且常规的非金属换热器内管都不能耐高压。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种以金属或非金属硬管为内管的自动补偿的、锲形填料向内箍紧的、可拆卸维护的高压填料密封结构。

4.为了解决上述技术问题,本实用新型的技术方案是:一种高压填料密封结构,包括内管、外管和将所述内管与外管连接的填料密封结构,所述填料密封结构包括套装在所述内管上的t形密封压环套、锲形斜面填料结构、法兰翻边接头和将所述锲形斜面填料结构限位固定的内压紧挡块,所述t形密封压环套具有一体成型的套管部和法兰部,所述套管部套装在所述内管上,所述锲形斜面填料结构和法兰翻边接头分别在径向方向和轴向方向压紧连接在所述t形密封压环套的套管部和法兰部上,并分别在所述t形密封压环套的套管部与内管的外壁之间形成轴向密封面和在所述t形密封压环套的法兰部与法兰翻边接头之间形成径向密封面。

5.优选地,所述锲形斜面填料结构包括锥形填料腔体、锥形填料压环套和菱形填料压环套,所述菱形填料压环套、锥形填料压环套和锥形填料腔体依次套装在所述t形密封压环套的套管部上,在所述内压紧挡块的限位下通过所述锥形填料腔体、锥形填料压环套和菱形填料压环套的配合将轴向推力转换为向内抱紧的径向密封力,使所述锲形斜面填料结构压紧连接在所述t形密封压环套的套管部上。

6.进一步地,在所述锲形斜面填料结构还包括自动补偿弹簧装置,所述自动补偿弹簧装置套装在所述内管上,所述自动补偿弹簧装置的一端抵制在所述内压紧挡块上,另一端抵制在所述锥形填料压环套的宽面上,持续对所述锥形填料压环套产生轴向推力。

7.进一步地,所述菱形填料压环套的内壁与内管的外壁、t形密封压环套的套管部相平行,使其可相对轴向滑动。

8.进一步地,所述菱形填料压环套具有第一外斜面和第二外斜面,所述第一外斜面与锥形填料压环套的内壁斜面贴合,所述第二外斜面与所述锥形填料腔体的内壁斜面贴

合,所述锥形填料压环套的外壁斜面也与所述锥形填料腔体的内壁斜面贴合。

9.进一步地,所述锥形填料腔体的两轴向端分别成型有与所述内压紧挡块和t形密封压环套的法兰部压紧固定的法兰面。

10.优选地,所述法兰翻边接头与锲形斜面填料结构和所述内压紧挡块与锲形斜面填料结构之间分别通过外压紧法兰和法兰紧固件固定。

11.进一步地,在所述法兰翻边接头与锲形斜面填料结构和所述内压紧挡块与锲形斜面填料结构处分别各设置有一对外压紧法兰和一组法兰紧固件,一对所述外压紧法兰由一组所述法兰紧固件固定,两对所述外压紧法兰分别将所述法兰翻边接头与锲形斜面填料结构和所述内压紧挡块与锲形斜面填料结构连接固定。

12.进一步地,在所述法兰翻边接头与锲形斜面填料结构和所述内压紧挡块与锲形斜面填料结构处设置有一对外压紧法兰和两组法兰紧固件,一对所述外压紧法兰由两组所述法兰紧固件固定,所述法兰翻边接头和内压紧挡块通过一对所述外压紧法兰连接固定在锲形斜面填料结构上。

13.优选地,所述锲形斜面填料结构采用ptfe材料制成。

14.本实用新型技术效果主要体现在以下方面:通过t形密封压环套、锲形斜面填料结构、法兰翻边接头和内压紧挡块将内管和外管相互连接固定,尤其对于非金属内管和金属外管之间的连接固定,在内管外形成轴向密封和径向密封,能够使其应用到需要耐高压耐腐蚀的套管式换热器中,例如一种以耐高压耐强腐蚀的薄壁碳化硅内管和金属外管的套管式换热器能够实现,利用t形密封压环套与锲形斜面填料结构的配合压紧,能够均匀地、较大面积地抱紧内管,不容易导致内管破裂,实现了高压密封而不压裂内管的效果;同时本填料密封结构还具有可拆卸、清理内部堵塞的功能,能够解决化工行业微通道反应器不能耐高压,以及堵塞后难以疏导的难题。

附图说明

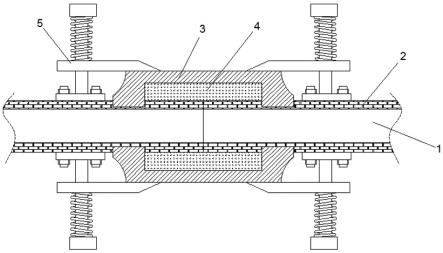

15.图1为本实用新型整体结构示意图;

16.图2为本实用新型部分结构示意图;

17.图3为本实用新型锥形斜面填料结构示意图;

18.图4为本实用新型实施例8结构示意图。

具体实施方式

19.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

20.实施例1:

21.根据图1-3所示,一种高压填料密封结构,包括金属或非金属内管1、外管(外壳)和将所述内管1与外管(外壳)连接的填料密封结构,常规的圆柱形填料密封,向内抱紧的力度难以均衡,容易导致所述内管1的破裂,而且非金属内管1与金属外管之间无法焊接,使现有的非金属套管式换热器,如碳化硅微通道反应器、石墨换热器等,都不能耐高压。

22.在本实用新型中,所述填料密封结构包括套装在所述内管1上的t形密封压环套3、锲形斜面填料结构2、法兰翻边接头4和将所述锲形斜面填料结构2限位固定的内压紧挡块

5,所述t形密封压环套3具有一体成型的套管部31和法兰部32,所述套管部31套装在所述内管1上,其能够与所述内管1的外壁贴合,所述锲形斜面填料结构2和法兰翻边接头4分别在径向方向和轴向方向压紧连接在所述t形密封压环套3的套管部31和法兰部2上,并分别在所述t形密封压环套3的套管部31与内管1的外壁之间形成轴向密封面9(圆周密封面)和在所述t形密封压环套3的法兰部32与法兰翻边接头4之间形成径向密封面8(端面密封面),防止外漏,达到高压密封的效果。

23.所述t形密封压环套3的套管部31能够增大所述t形密封压环套3与内管1的直接接触面积,从而也使作用于所述t形密封压环套3上的锲形斜面填料结构2与内管1的间接接触面积增大。

24.实施例2:

25.与实施例1的区别在于:所述锲形斜面填料结构2包括锥形填料腔体21、锥形填料压环套22和菱形填料压环套23,所述菱形填料压环套23、锥形填料压环套22和锥形填料腔体21依次套装在所述t形密封压环套3的套管部31上,在所述内压紧挡块5的限位下通过所述锥形填料腔体21、锥形填料压环套22和菱形填料压环套23的配合将轴向推力转换为向内抱紧的径向密封力,使所述锲形斜面填料结构2压紧连接在所述t形密封压环套3的套管部31上,同时使所述t形密封压环套3贴合在所述内管1的外壁上,形成轴向密封面9。

26.常规的填料密封结构的填料腔都是圆柱腔与内管1形成的环形结构,没有斜面、锥度,常规的填料密封中的填料,都是统一规格的填料条,并且都是填料腔直接与内管1压紧连接,因此常规的填料密封结构容易是内管1破裂的同时,其密封的压力不高。

27.当前常规的碳化硅管式反应器,一般耐压4bar,部分号称可以耐压10bar。

28.碳化硅烧结键合的微通道反应器,耐压一般在30bar以下。

29.而本实用新型中的填料密封结构,实际实验验证可以耐压50bar以上。

30.所述锥形填料压环套22和菱形填料压环套23上的锥形斜面的斜度,可以根据需要调整,总体上的斜度可以较大,但不至于压裂所述内管1为宜。

31.本实用新型中的填料密封结构,特别适合于具有高导热系数的碳化硅管换热器、管式反应器的内管1与孔板的高压密封。

32.实施例3:

33.与实施例2的区别在于:在所述锲形斜面填料结构2还包括自动补偿弹簧装置24,所述自动补偿弹簧装置24套装在所述内管1上,一般可为套装在所述内管1上的弹簧,所述自动补偿弹簧装置24的一端抵制在所述内压紧挡块5上,另一端抵制在所述锥形填料压环套22的宽面上,持续对所述锥形填料压环套22产生轴向推力。

34.具体地,所述自动补偿弹簧装置24提供持续轴向的推力,所述锲形斜面填料结构2中的所述锥形填料压环套22放大推力并转化为均匀地向内箍紧的圆周密封压力。

35.其中所述自动补偿弹簧装置24的弹簧的压缩长度、强度可以根据实际密封力调整。

36.实施例4:

37.与实施例2的区别在于:所述菱形填料压环套23的内壁与内管1的外壁、t形密封压环套3的套管部31相平行,使其可相对轴向滑动。

38.实施例5:

39.与实施例2的区别在于:所述菱形填料压环套23具有第一外斜面和第二外斜面,所述第一外斜面与锥形填料压环套22的内壁斜面贴合,所述第二外斜面与所述锥形填料腔体21的内壁斜面贴合,锥形填料压环套22的外壁斜面也与所述锥形填料腔体21的内壁斜面贴合,即所述第二外斜面与锥形填料压环套22的外壁斜面平行。

40.通过推动所述锥形填料压环套22,可同时作用于所述锥形斜面填料腔体21和菱形填料压环套23,将轴向推力转化为径向压力,达到密封效果。

41.同时因为通过所述锥形斜面填料腔体21、锥形填料压环套22和菱形填料压环套23之间力的相互转化和作用,能够增大所述锲形斜面填料结构2作用于t形密封压环套3的接触面积,受力更加均匀的所述内管1,不容易破裂。

42.实施例6:

43.与实施例2的区别在于:所述锥形填料腔体21的两轴向端分别成型有与所述内压紧挡块5和t形密封压环套3的法兰部32压紧固定的法兰面,使所述锥形填料腔体21与内压紧挡块5和t形密封压环套3的压紧固定的接触面增大。

44.实施例7:

45.与实施例1的区别在于:所述法兰翻边接头4与锲形斜面填料结构2和所述内压紧挡块5与锲形斜面填料结构2之间分别通过外压紧法兰6和法兰紧固件7固定,所述法兰紧固件7一般为螺栓结构。

46.其中,在所述法兰翻边接头4与锲形斜面填料结构2和所述内压紧挡块5与锲形斜面填料结构2处分别各设置有一对外压紧法兰6和一组法兰紧固件7,一对所述外压紧法兰6由一组所述法兰紧固件7固定,两对所述外压紧法兰6分别将所述法兰翻边接头4与锲形斜面填料结构2和所述内压紧挡块5与锲形斜面填料结构2连接固定。

47.具体地,一对所述外压紧法兰6分别压紧在所述法兰翻边接头4和锲形斜面填料结构2(可为所述锲形填料腔体)一端的两外端面,通过一组所述法兰紧固件7连接固定;另一对所述外压紧法兰6分别压紧在所述内压紧挡块5和锲形斜面填料结构2(可为所述锲形填料腔体)另一端的两外端面,通过另一组所述法兰紧固件7连接固定。

48.通过所述外压紧法兰6和法兰紧固件7的固定连接,能够使本实用新型的填料密封结构可拆卸维护,所述内管1也可以自由伸缩,解决了化工行业微通道反应器不能耐高压、堵塞后难以疏通的难题。

49.实施例8:

50.与实施例7的区别在于:如图4所示,在所述法兰翻边接头4与锲形斜面填料结构2和所述内压紧挡块5与锲形斜面填料结构2处设置有一对外压紧法兰6和两组法兰紧固件7,一对所述外压紧法兰6由两组所述法兰紧固件7固定,所述法兰翻边接头4和内压紧挡块5通过一对所述外压紧法兰6连接固定在锲形斜面填料结构2上。

51.具体地,一对所述外压紧法兰6分别压紧在所述内压紧挡块5和法兰翻边接头4的两外端面,两组所述法兰紧固件7分别将一对所述外压紧法兰6直接连接固定在所述锲形斜面填料结构2(可为所述锲形填料腔体21)上。

52.实施例9:

53.与实施例1-8的区别在于:所述锲形斜面填料结构2采用ptfe材料制成,即可包括锥形填料腔体21、锥形填料压环套22和菱形填料压环套23,ptfe材料具有优异的耐腐蚀性

能。

54.工作原理:t形密封压环套3套装在内管1上,并插入在锥形填料腔体21的空腔中,t形密封压环套3的法兰部32与锥形填料腔体21的法兰端面贴合,法兰翻边接头4与锥形调料腔体21的法兰端面共同压紧在t形密封压环套3的法兰部32上,形成径向密封面8;t形密封压环套3的套管部31与内管1的外壁贴合,锥形填料压环套22和菱形填料压环套23依次插入在锥形填料腔体21的锥形空间中,在自动补偿弹簧装置24的作用下持续、均匀地对t形密封压环套3的套管部31压紧,形成轴向密封面9。

55.安装完成后的填料密封结构,通过外压紧法兰6和法兰紧固件7将内压紧挡块5与锥形斜面填料结构2和法兰翻边接头4与锥形斜面填料结构2固定连接后,t形密封压环套3的法兰部32与法兰翻边接头4相互压紧密封,t形密封压环套3的套管部31在自动补偿弹簧装置24持续、均匀地作用在锥形填料腔体21、锥形填料压环套22和菱形填料压环套23上,使t形密封压环套3持续压紧贴合在内管1外壁密封,能够得到很好的高压密封效果,并且使用耐腐蚀的非金属碳化硅内管1后,能够得到耐腐蚀耐高压的套管式结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。