1.本技术涉及一种新能源汽车电机系统,其在不同转速区间中都能以较高的电机效率运转。

背景技术:

2.新能源汽车中包含作为车辆动力源的电机,用于单独或与发动机组合驱动汽车行驶。对于新能源汽车的不同行驶状况,对电机的工作状态有两种主要的要求:

3.(1)大功率/高扭矩状态。例如,在汽车起步加速阶段,尤其是要求汽车在很短时间内从0km/h提速至100km/h时,需要电机输出很高的扭矩。

4.(2)高效率状态。考虑到新能源汽车的动力电池的容量限值,对于汽车低负荷行驶中的大部分阶段,电机效率都是重要指标。尽可能在电机的高效率区工作,能够提高动力电池的续航能力,延长动力电池的寿命。

5.对于包含一个以上电机(例如双电机)的新能源汽车,容易通过各电机的工作状态的组合实现电机效率的优化。然而,对于仅包含单驱动电机的新能源汽车,欲尽可能高地利用电机效率就不那么容易了。

技术实现要素:

6.本技术的目的是解决新能源汽车单电机的效率提升问题。

7.为此,根据本技术的一方面,提供了一种新能源汽车电机系统,包括:

8.作为汽车动力源的永磁同步电机,其具有三相绕组;

9.驱动电路,其用于向所述三相绕组供电并且包含单一的联动开关,所述联动开关配置成实现所述三相绕组的星形接线和三角接线;

10.控制器,其内设置有绕组接法切换点,所述绕组接法切换点与电机的星形接法和三角接法的外特性曲线之间的交叉点对应的转速相关,并且所述控制器基于电机转速与绕组接法切换点的比较而控制所述联动开关,以通过所述联动开关的开关动作实现所述三相绕组在星形接线状态与三角接线状态之间自动切换。

11.根据一种实施方式,所述绕组接法切换点包括星形向三角切换点和三角向星形切换点,并且所述控制器配置成在电机转速高于该星形向三角切换点时,将电机绕组切换到三角接法,在电机转速低于该三角向星形切换点时,将电机切换到星形接法。

12.根据一种实施方式,所述星形向三角切换点和三角向星形切换点重合于电机的星形接法和三角接法的外特性曲线之间的交叉点对应的转速。根据一种替代性实施方式,所述星形向三角切换点为所述交叉点对应的转速加上第一裕量,所述三角向星形切换点为所述交叉点对应的转速减去第二裕量。

13.根据一种实施方式,所述星形向三角切换点确定为使得:在星形向三角切换点以上的转速区,对于电机的大于一定比例、例如80%的工作点,甚至是全部工作点,三角接法的电机效率高于星形接法。

14.根据一种实施方式,所述三角向星形切换点可以确定为使得:在三角向星形切换点以下的转速区,对于电机的大于一定比例、例如60%的工作点,星形接法的电机效率高于三角接法。

15.根据一种实施方式,所述联动开关与所述三相绕组均关联,并且所述联动开关配置成通过单一开关动作实现所述三相绕组在星形接线与三角接线之间的切换。

16.根据一种实施方式,所述联动开关包括彼此联动的三个联动开关的开关元件,其中第一开关元件用于实现第一绕组的第二端与第二绕组的第一和第二端之间的交替通断,第二开关元件用于实现第二绕组的第二端与第三绕组的第一和第二端之间的交替通断,第三开关元件用于实现第三绕组的第二端与第一绕组的第一端之间的通断。

17.根据一种实施方式,所述三相绕组中的每相绕组的两端分别配备有接头;并且,对于每相绕组,其每个接头分别通过单独的母线连接着该相绕组的线圈的相应输入端或输出端。

18.根据一种实施方式,每相绕组分别包括多路线圈,每相绕组的每个母线连接着该相中各路绕组的输入端或输出端。

19.根据一种实施方式,所述控制器配置成在电机效率优先的情况下,允许星形接线与三角接线之间的切换;而在汽车驾驶性能优先的情况下,禁止星形接线与三角接线之间的切换。

20.根据本技术,在采用单驱动电机的新能源汽车中,基于永磁同步电机的效率特性设置了启动自动切换绕组接线方式的电机转速界线。在电机转速位于低于该界线的区间内时,电机绕组处于星形接法,以使电机以较高效率工作;在电机转速位于达到或高于该界线的区间内时,电机绕组被切换到三角接法,以使电机仍能以较高效率工作。这样,节约动力电池的电能,提高电池续航能力。

附图说明

21.本技术的前述和其它方面将通过下面参照附图所做的详细介绍而被更完整地理解,在附图中:

22.图1是新能源汽车电机在星形接法时的效率分布图;

23.图2是新能源汽车电机在三角接法时的效率分布图;

24.图3是新能源汽车电机的两种接法的外特性曲线图;

25.图4是根据本技术的一种实施方式的新能源汽车电机的驱动电路图,此时驱动电路将电机绕组置于星形接法;

26.图5是驱动电路将电机绕组置于三角接法时的状态图;

27.图6是根据本技术的一种实施方式的新能源汽车电机绕组布线方式的示意图;

28.图7是作为对照例的与图6对应的现有新能源汽车电机绕组布线方式的示意图;

29.图8是根据本技术的另一种实施方式的新能源汽车电机绕组布线方式的示意图;

30.图9是作为对照例的与图8对应的现有新能源汽车电机绕组布线方式的示意图。

具体实施方式

31.本技术基于对新能源汽车电机的效率考察。本技术涉及的新能源汽车电机为永磁

同步电机,其三相绕组具有星形和三角两种接线方式,对于每种接线方式,可以绘制出电机的效率分布图。图1是某种型号的新能源汽车用永磁同步电机在星形接法时的示意性效率分布图,图2是该型号的电机在三角接法时的示意性效率分布图。这两个图都是简化的、示意性的,图中横轴表示电机转速,纵轴表示电机输出扭矩,图中的曲线表示在各种工作点[电机转速,扭矩]下的电机效率。

[0032]

考察这两个图可以看出,对于星形接法,在转速低于大约4000rpm时,电机可能输出的最大扭矩很高,例如330nm。而对于三角接法,在转速低于大约4000rpm时电机可能输出的最大扭矩明显低于星形接法。

[0033]

另一方面,对于星形接法,电机高效率区(例如以效率在96.5%或以上为例)出现在转速s1~s2的转速区间内,对于三角接法,电机高效率区出现在转速s3~s4的转速区间内,其中s1《s3,s2《s4,s3《s2。

[0034]

在不同转速下对星形和三角接法的电机效率进行比较,可以发现,在低转速区,例如转速s3以下,在各种扭矩下星形接法的电机效率一般都高于三角接法。在转速过渡区,例如转速在s3~s2,随着转速升高,三角接法的电机效率高于星形接法的扭矩值的数量变得越来越多了,直至所有扭矩值下的电机效率都高于星形接法。在高转速区,例如转速s2以上,在各种扭矩下三角接法的电机效率都高于星形接法,通常都高1%左右,甚至更多。

[0035]

基于上述认识,本技术提出,设置一个电机转速界线,在高于该转速界线的区域,可以考虑适用于电机的三角接法。在低于该转速界线的区域,可以考虑适用于电机的星形接法。

[0036]

为了确定这个转速界线,申请人考察了新能源汽车电机的两种接法的外特性曲线。所谓外特性曲线,是指电机的工作区域的外包络线,效率分布图中上方的包络线,电机的全部可能工作点由该包络线包络。图3中示出了图1、图2中两种接法的外特性曲线,其中实线表示星形接法的外特性曲线,虚线表示三角接法的外特性曲线。两条外特性曲线存在交叉点,该交叉点对应于转速s0。在低于该交叉点的转速区,星形接法的外特性曲线高于三角接法的外特性曲线,说明星形接法允许的电机工作点数量更多,更容易实现大扭矩,同时此区域的星形接法的效率更高。在高于该交叉点的转速区,三角接法的外特性曲线高于星形接法的外特性曲线,说明三角接法允许的电机工作点数量更多,同时此区域的三角接法的效率更高。对高于该交叉点的转速区进一步考察,发现该区域中的三角接法的各工作点的效率普遍高于星形接法的各工作点的效率。

[0037]

因此,根据本技术的一种可行实施方式,可以将转速界线选择在星形接法和三角接法的外特性曲线的交叉点对应的转速。

[0038]

当然,以其它方式确定转速界线也是可行的。

[0039]

需要指出,对于不同型号的汽车用永磁同步电机,星形接法和三角接法的外特性曲线的交叉点对应的转速经常是不同的。例如,虽然图3中所示的交叉点处的转速为8000rpm左右,但对于其它型号的永磁同步电机,交叉点处的转速可能在6000rpm左右、7000rpm左右等等。

[0040]

根据本技术,可以设置成在电机转速达到并超过该转速界线时,就将电机切换到三角接法;在电机转速低于该转速界线时,就将电机切换到星形接法。

[0041]

考虑到汽车驾驶中电机控制方面存在的各种实际状况,也可以不在该转速界线时

就执行电机接法切换,而是设置一定的裕量。例如,设置星形向三角切换点为该转速界线加上第一裕量,三角向星形切换点为该转速界线减去第二裕量。将星形向三角切换点和三角向星形切换点相互错开,有助于避免过于频繁发生接法切换。

[0042]

星形向三角切换点可以确定为使得:在星形向三角切换点以上的转速区,对于汽车常规行驶中电机的大部分(例如大于80%)工作点[电机转速,扭矩]、甚至是全部工作点[电机转速,扭矩],三角接法的电机效率高于星形接法。

[0043]

三角向星形切换点可以确定为使得:在三角向星形切换点以下的转速区,对于汽车常规行驶中电机的大部分(例如大于60%)工作点[电机转速,扭矩]、甚至是全部工作点[电机转速,扭矩],星形接法的电机效率高于三角接法。

[0044]

该转速界线以及两个切换点可由汽车制造商根据模拟或实际上路试验而确定。电机的控制器根据设定的转速界线执行两种接线法之间的自动切换。

[0045]

需要指出,可以在电机效率优先考虑的情况下,允许启用上述接线法之间的自动切换;而在汽车性能优先考虑的情况下,禁止启用上述接线法之间的切换。

[0046]

例如,在某些状况下,例如某些挡位或驾驶模式下,或者某些车辆自动或辅助功能(诸如车身稳定系统等)等启用的状态下,可以禁止上述接线法之间的切换。

[0047]

此外,还可以计入路况和驾驶员驾驶习惯因素。如果因路况或驾驶员驾驶习惯导致频繁地反复加速、减速,则可以禁用上述接线法之间的切换。对此,可累计一段时间内的汽车加(减)速度,只有在该段时间内累计的汽车加(减)速度总值不超过设定的阈值时,才允许执行上述接线法之间的自动切换。

[0048]

需要指出,本技术的上述电机接线切换方式与很多领域中采用的电机启动接线切换的作用是不同的。在很多应用场合中,电机在启动时采用星形接法,在启动后,一旦电机达到稳态运转状态(标志通常为扭矩回落),即切换到三角接法。本技术的方案的区别之处在于,所设置的电机转速界线实际上远高于电机启动后达到稳态运转时的转速。在电机转速低于该电机转速界线时,电机处在星形接线,在电机转速达到或高于该电机转速界线时,电机被切换到三角接线;而一旦电机转速再次变为低于该电机转速界线时,电机又被切换到星形接线。在本技术提出之前,在新能源汽车的永磁同步电机领域,尚未见有任何类似的接线切换技术。

[0049]

上述接线法之间的自动切换通过电机的控制器实行。为此,一方面,电机的控制器设置相应的软件,另一方面,电机驱动电路以及电机的绕组接线需要设计成在硬件上确保能够实现上述自动切换。

[0050]

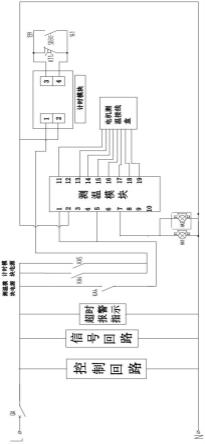

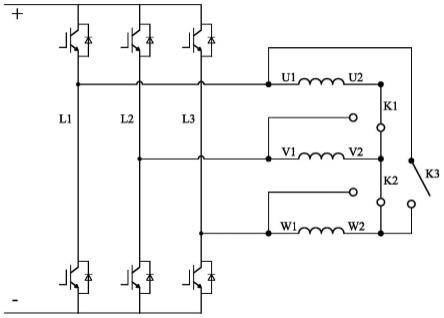

图4、图5中展示了根据本技术的一种可行实施方式的电机驱动电路,其中图4中驱动电路将电机绕组置于星形接法,图5中驱动电路将电机绕组置于三角接法。该驱动电路包括逆变器,该逆变器包括三条并联的支路l1、l2、l3,这三条支路的两端分别通过母线与动力电池相连。每条支路中设有两个igbt(绝缘栅双极型晶体管)。

[0051]

电机的每相绕组分别在两端设有接头,因此三相绕组共设置了六个接头。每个绕组的第一端u1、v1、w1的接头分别连接到相应的一条支路l1、l2或l3,连接点在该支路中的两个igbt之间。每个绕组的第二端u2、v2或w2的接头通过联动开关实现与其它绕组的第二端的接头或另一绕组的第一端的接头的选择性连接。例如,如图中所示,联动开关的开关元件k1用于实现绕组u的第二端u2的接头与绕组v的第一端v1的接头或第二端v2的接头的选

择性连接,开关元件k2用于实现绕组v的第二端v2的接头与绕组w的第一端w1的接头或第二端w2的接头的选择性连接,开关元件k3用于实现绕组w的第二端w2的接头与绕组u的第一端u1的接头之间的通断。

[0052]

当联动开关处在图4所示开关位置时,开关元件k1将绕组u的第二端u2与绕组v的第二端v2连接,开关元件k2将绕组v的第二端v2与绕组w的第二端w2连接,开关元件k3断开。这样,三个绕组的尾端连接在一起,构成星形接法。

[0053]

通过单一的开关动作,联动开关可以切换到图5所示开关位置,其中开关元件k1将绕组u的第二端u2与绕组v的第一端v1连接,开关元件k2将绕组v的第二端v2与绕组w的第一端w1连接,开关元件k3接通而将绕组w的第二端w2与绕组u的第一端u1连接。这样,三个绕组头尾相连,构成三角接法。

[0054]

本技术的电机驱动电路中的联动开关为单一的开关,通过单一的开关动作即可实现星形接法与三角接法之间的切换。这种驱动电路结构简单,切换操作可靠性高。根据本技术的基本原理,可以对采用单一联动开关的电机驱动电路的细节做出各种修改。

[0055]

根据本技术,对新能源汽车电机的绕组的硬件做出了修改,以适应于接线方式的切换。

[0056]

图6是根据本技术的一种圆线型绕组的布线方式,其中绕组布置在定子铁芯中,铁芯共具有8极、48槽。对于每相绕组(u、v或w),各路线圈的输入端连接到公共的绕组第一端(u1、v1或w1)的母线,各路线圈的输出端连接到公共的绕组第二端(u2、v2或w2)的母线。这6条彼此独立的母线在图6中以粗横线表示。每相绕组的两端分别具有各自的接头,该接头通过相应的母线与各路线圈的相应端连接,因此容易实现绕组接线方式的切换,例如与图4、4所示的驱动电路组合使用。

[0057]

作为图6实施方式的对照例,图7示出了现有的新能源汽车电机通常采用的圆线型绕组的布线方式,其中在三相绕组的第一端共配备了三个接头,即第一端u1、v1、w1的接头,每个接头分别通过相应的母线连接着各路线圈的输入端。在每路线圈中,三相线圈的输出端连接到公共的母线n1、n2、n3或n4。图7中的对照例中的新能源汽车电机绕组仅配备了三个接头,难以实现接线方式的切换。

[0058]

图8是根据本技术的一种发卡线型绕组(仅画出一部分)的布线方式,其中绕组布置在定子铁芯中,铁芯共具有8极、48槽。其中,每相绕组的第一端u1、v1、w1分别具有各自的接头,每个接头通过各自的公共母线与各路线圈的输入端连接。每相绕组的第二端u2、v2、w2也分别具有各自的接头,每个接头通过各自的公共母线与各路线圈的输出端连接。由于提供了六个接头,并且每个接头通过一个公共母线与各路线圈的相应端部连接,因此容易实现绕组接线方式的切换,例如与图4、图5所示的驱动电路组合使用。

[0059]

作为图8实施方式的对照例,图9示出了现有的新能源汽车电机通常采用的发卡型绕组的布线方式,其中在三相绕组的第一端共配备了三个接头,即第一端u1、v1、w1的接头,每个接头分别通过相应的母线连接着各路线圈的输入端。各路线圈的全部输出端连接到公共的母线n。图9中的对照例中的新能源汽车电机绕组仅配备了三个接头,难以实现接线方式的切换。

[0060]

在本技术的构思下,本领域技术人员可以针对不同的线型、极数、槽数,设计具体的绕组布线方式。不论哪种布线方式,都为三相绕组一共配备了6个接头,每个接头分别通

过相应的母线连接到相应的线圈的端部。由此,可容易实现接线方式的切换,尤其是与根据本技术的电机驱动电路组合应用时。

[0061]

根据本技术,在采用单驱动电机的新能源汽车中,基于永磁同步电机的效率特性设置了启动自动切换绕组接线方式的电机转速界线。在电机转速位于低于该界线的区间内时,电机绕组处于星形接法,以使电机以较高效率工作;在电机转速位于达到或高于该界线的区间内时,电机绕组被切换到三角接法,以使电机仍能以较高效率工作。这样,节约动力电池的电能,提高电池续航能力。同时,电机在低速区时绕组处于星形接法,还能使得电机能够输出高扭矩,确保汽车的起步加速能力。此外,对于新能源汽车可能配备的自动驾驶功能而言,本技术的技术使得能够在各种速度区间内选择效率更高的工作点。

[0062]

根据本技术,首次提出基于新能源汽车用永磁同步电机的星形接法和三角接法的外特性曲线之间的交叉点对应的转速确定电机转速界线(电机转速界线通常在6000rpm至8000rpm的区间内)和接法切换点(两个方向的切换点可以重合或错开),能够更科学地实现电机两种接线法之间的切换。

[0063]

申请人对采用单驱动电机(永磁同步电机)的新能源汽车中采用本技术的绕组接线切换技术后的效果进行了验证。同目前新能源汽车中的永磁同步电机效率(无基于硬件的接法切换)相比,本技术在电机高速区(大于电机转速界线的区域)内通过切换到三角接法,在各种工作点,电机效率普遍提高了1%左右。对于新能源汽车来讲,有众多技术致力于电机效率提升,但大多仅能达到0.3%左右的效率提升,本技术能够实现的1%的效率提升,具有非同凡响的意义。

[0064]

虽然这里参考具体的示例性实施方式描述了本技术,但是本技术的范围并不局限于所示的细节。在不偏离本技术的基本原理的情况下,可针对这些细节做出各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。