1.本发明涉及压缩机生产组装领域,尤其涉及一种螺杆压缩机排气端间隙测量装置。

背景技术:

2.在螺杆压缩机中,排气端间隙作为保证压缩效果的重要的技术参数,一直采用人工测量修磨的方式来保证。完成装配后,人工测量排气端间隙,计算测量值与实际值的差值,如果不符合设计要求,则需要再拆解产品,修磨调整垫,二次装配复测排气端间隙,直至符合设计要求。调整过程反复拆装容易损伤轴承等关键运动零件,影响产品质量及装配效率。

3.专利申请cn114505673a公开了一种空压机主机排气端螺杆间隙调整工艺,保证螺杆间隙要求的情况下实现一次完成装配,避免重复拆装;在此工艺中根据排气腔体的序列号查询对应排气腔体的深度尺寸,在测量阴阳螺杆的台肩尺寸时,由于待测表面并非完美的平面,所以需多点测量取平均值,而且需要用手控制环体进行往复旋转,偏角

±

30

°

,旋转过程中在0

°

、

±

30

°

的位置各读取三个值,然后取平均值,手动控制容易出现偏差,而且效率不高。

4.若能有一套设备实现对间隙的自动精准测量,则可以减少装配次数,提高工作效率。

技术实现要素:

5.本发明为解决在调整螺杆压缩机排气端间隙过程中,需要反复拆装人工修磨调整垫,容易损伤轴承等关键运动零件,影响产品质量及装配效率的技术问题,提供一种螺杆压缩机排气端间隙测量装置。

6.为解决上述技术问题,本发明所采用的技术方案是:一种螺杆压缩机排气端间隙测量装置,包括机架、提升装置、顶升装置、测距装置及控制模块;所述提升装置与所述顶升装置均设置在所述机架上;所述提升装置上设有端盖承载板及供阴、阳转子穿过的开口;所述顶升装置包括固定座板、阳转子顶升组件和阴转子顶升组件;所述阴转子顶升组件用于顶升阴转子;所述阳转子顶升组件用于顶升阳转子,包括阳转子支撑环、阳转子顶升气缸、第一力传感器、顶升环;所述测距装置、阳转子支撑环、阳转子顶升气缸设置在所述机架上,所述第一力传感器设置在所述阳转子顶升气缸的活塞杆端部,所述顶升环设置在所述第一力传感器上,所述顶升环的顶端设置有至少两个支撑点,两个支撑点的连线经过阳转子重心垂线,确保顶升力与转子重心重合;

所述测距装置用于测量测距装置本身与阴转子下端面、阳转子下端面之间的距离;所述控制模块电连接所述提升装置、顶升装置和测量装置,用于控制所述提升装置提升的距离、顶升装置顶升的力度大小、所述测距装置的启停并采集测距装置测量的结果。

7.与现有技术相比,本发明具有如下技术效果:基于本装置,可以实现对阴阳转子端部与排气端盖之间间隙的精确测量,为螺杆式压缩机组装提供精准数据,为加工对应垫片提供数据支撑,理想状态下可以实现垫片的一次加工到位,减少组装过程中反复拆卸的情况。

8.虽然顶升环顶端设置的是平面,阳转子与顶升环适配的端面设置也是平面,理论上是面接触,但两者并非是绝对的平面,若直接靠两个面接触,而实际上两个面的接触却是点接触,且受加工过程的影响,每个产品的接触点都不一样,这就导致顶升过程中,实际接触点的不可控,而如果实际接触点的作用力的合力与阳转子自身重心不同心时,顶升过程中会产生偏斜,影响后续测量的准确性,为了解决这个问题,在顶升环的顶端直接设置至少两个支撑点,强制将阳转子与顶升环的接触点固定下来,确保顶升环的顶升力与阳转子的重心处于同一垂线上,避免阳转子被顶歪斜,影响测量准确度。

9.在上述技术方案的基础上,本发明还可以做如下改进。

10.优选地,所述支撑点为滚珠,因为在顶升阴转子或阳转子时,由于阴阳转子已经处于啮合状态,在顶升过程中,会产生一定的旋转,设置为滚珠,可以使阳转子在转动时不受阻力。

11.优选地,所述阳转子顶升组件设置在水平升降装置上,所述水平升降装置包括两套相互平行的连杆组件,还包括阳转子升降导向杆、顶升环承载台,所述连杆组件包括头尾依次铰接的第一杆、第二杆、第三杆,第一杆的头部与第三杆的尾部铰接在所述机架上;所述顶升环承载台下表面固定设有支撑块,所述支撑块上设有通孔,所述第二杆可滑动地穿设在所述支撑块上的通孔内;所述阳转子升降导向杆设置在所述顶升环承载台上,所述机架上设有导向孔,所述阳转子升降导向杆穿设在所述导向孔内;两套连杆组件的第一杆经连接杆连接在一起,所述第一力传感器上设有连接块,所述连接块上设有通孔,所述连接杆可滑动的穿设在所述连接块上的通孔内;所述阳转子顶升气缸的缸体铰接在所述机架上。

12.上述结构实现将阳转子顶升气缸设置在阳转子的侧旁,解决了转子轴径长度差过大时,无法将阳转子顶升气缸直接设置在其正下方的问题,利用连杆组件,确保顶升力垂直向上,避免顶升力与阳转子重心不同心,导致顶升环承载台倾斜,影响测量准确度的问题。

13.工作时,阳转子放置在阳转子支撑环上,顶升气缸伸出,带动水平升降装置上升,此时顶升气缸随连杆组件的运动绕铰接点旋转,顶升装置上的支撑块沿第二杆滑动,由于阳转子导向杆的作用,顶升环承载台垂直上升,实现对阳转子的顶升。

14.优选地,阴转子顶升组件包括阴转子顶升气缸、阴转子升降导向杆、第二力传感器、阴转子顶升作用板,所述阴转子顶升气缸设置在所述机架上,所述第二力传感器设置在所述阴转子顶升气缸的活塞杆端部,所述阴转子顶升作用板设置在所述第二力传感器上,所述机架上设有阴转子升降导向孔,所述阴转子升降导向杆设于所述阴转子升降导向孔内,所述阴转子升降导向杆的上端固定设于所述阴转子顶升作用板上。工作时,阴转子顶升

气缸的活塞杆伸出,带动第二力传感器及阴转子顶升作用板上升,阴转子顶升作用板与阴转子接触,第二力传感器达到设定值后,给控制模块反馈就绪信号,阴转子顶升气缸保持此状态不动。

15.优选地,所述顶升环为半圆筒型,避开阴转子,避免干涉。

16.优选地,所述阳转子支撑环设置在所述顶升环内侧。

17.优选地,所述端盖承载板上设有提升导向杆,所述机架上设有提升导向孔,所述提升导向杆穿设在所述提升导向孔内,所述提升装置还包括提升气缸,所述提升气缸的缸体固定设置在所述机架上,所述提升气缸的活塞杆固定连接所述端盖承载板,所述提升气缸电连接所述控制模块,所述控制模块控制所述提升气缸提升的距离。

18.优选地,所述端盖承载板上设有第一承载板和第二承载板,所述第一承载板和第二承载板通过滑轨设置在所述端盖承载板上,以便调节第一承载板和第二承载板之间的距离,以适用于不同规格的产品。

附图说明

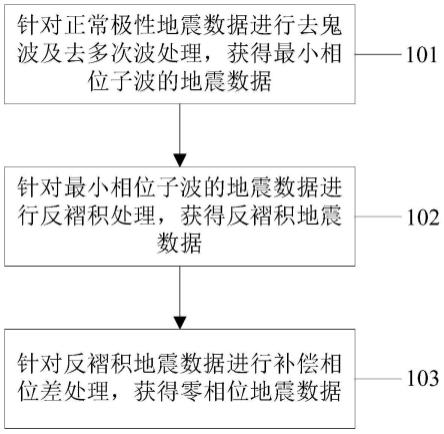

19.图1为本发明的螺杆压缩机排气端间隙测量装置的结构示意图;图2为排气端间隙示意图;图3为本发明测量装置的顶升装置第一视角示意图;图4为本发明测量装置的顶升组件第二视角示意图;图5为本发明测量装置的顶升组件第三视角示意图;图6为本发明测量装置的顶升组件第四视角示意图;图7为本发明测量装置的顶升组件第五视角示意图;图8位本发明的测量装置控制原理框图。

20.在附图中,各标号所表示的部件名称列表如下:1、机架;2、提升装置;3、顶升装置;4、测距装置;5、控制模块;6、排气端盖;7、阴转子;8、阳转子;9、轴承;10、轴承压环;11、转子固定螺母;201、端盖承载板;202、第一承载板;203、第二承载板;204、滑轨;205、提升导向杆;206、提升导向孔;207、提升气缸;301、阳转子支撑环;302、阳转子顶升气缸;303、第一力传感器;304、顶升环;305、滚珠;306、第一杆;307、第二杆;308、第三杆;309、顶升环承载台;310、支撑块;311、阳转子升降导向杆;312、阳转子导向孔;313、连接杆;314、连接块;315、阴转子顶升气缸;316、阴转子升降导向杆;317、第二力传感器;318、阴转子顶升作用板。

具体实施方式

21.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

22.请参照图1、图8所示,所述螺杆压缩机排气端间隙测量装置包括:机架1、提升装置2、顶升装置3、测距装置4及控制模块5。

23.提升装置2、顶升装置3、测距装置4和控制模块5均设置在机架1上,控制模块5电连

接提升装置2、顶升装置3和测距装置4,用于控制提升装置2提升的距离、顶升装置3顶升的力度大小、测距装置4的启停并采集测距装置4测量的结果。

24.如图1、图8所示,提升装置2上设有端盖承载板201,端盖承载板201上设有第一承载板202和第二承载板203,第一承载板202和第二承载板203通过滑轨204设置在端盖承载板201上,第一承载板202和第二承载板203之间形成供阴转子7、阳转子8穿过的开口;可以调节第一承载板202和第二承载板203之间的距离,以适用于不同规格的产品。端盖承载板201上还设有提升导向杆205,机架1上设有提升导向孔206,提升导向杆205穿设在提升导向孔206内,所述提升装置2还包括提升气缸207,提升气缸207的缸体固定设置在机架1上,提升气缸207的活塞杆固定连接端盖承载板201,提升气缸207电连接控制模块5,控制模块5控制提升气缸207提升的距离。

25.顶升装置3包括阳转子顶升组件和阴转子顶升组件,阳转子顶升组件用于顶升阳转子8,阴转子顶升组件用于顶升阴转子7。

26.如图3-图7所示,阳转子顶升组件包括阳转子支撑环301、阳转子顶升气缸302、第一力传感器303、顶升环304。阳转子支撑环301和阳转子顶升气缸302设置在机架1上,阳转子支撑环301设置在顶升环304内侧,第一力传感器303设置在阳转子顶升气缸302的活塞杆端部,顶升环304设置在第一力传感器303上,顶升环304为半圆筒型,避开阴转子7,避免干涉,顶升环304的顶端设置有两个支撑点,支撑点为滚珠305,且两个滚珠305的连线经过所述顶升环304的轴心。

27.如图4所示,阳转子顶升组件设置在水平升降装置上,水平升降装置包括两套相互平行的连杆组件、阳转子升降导向杆311、顶升环承载台309,连杆组件包括头尾依次铰接的第一杆306、第二杆307、第三杆308,第一杆306的头部与第三杆308的尾部铰接在机架1上;顶升环承载台309下表面固定设有支撑块310,支撑块310上设有通孔,第二杆307可滑动地穿设在支撑块310上的通孔内;阳转子升降导向杆311设置在顶升环承载台309上,机架1上设有阳转子导向孔312,阳转子升降导向杆311穿设在阳转子导向孔312内;两套连杆组件的第一杆306经连接杆313连接在一起,第一力传感器303上设有连接块314,连接块314上设有通孔,连接杆313可转动的穿设在连接块314上的通孔内;阳转子顶升气缸302的缸体铰接在机架1上。

28.如图5所示,阴转子顶升组件包括阴转子顶升气缸315、阴转子升降导向杆316、第二力传感器317、阴转子顶升作用板318。阴转子顶升气缸315设置在机架1上,第二力传感器317设置在阴转子顶升气缸315的活塞杆端部,阴转子顶升作用板318设置在第二力传感器317上,机架1上设有阴转子升降导向孔,阴转子升降导向杆316设于阴转子升降导向孔内,阴转子升降导向杆316的上端固定设于阴转子顶升作用板318上。

29.使用过程如下:如图2所示,测距时,阴阳转子已经经转子固定螺母11装配至轴承9上,然后轴承9放置在排气端盖6内的轴承承载台上,但是图2中所示的轴承压环10暂未安装,所以,此时阴转子7、阳转子8可以被排气端盖提起,若在转子下方提供合适的举升力,也可以将转子举升至轴承9脱离轴承承载台。

30.在上述状态下,a为排气端间隙(以阴转子7为例),是我们需要控制的目标尺寸;b代表转子轴径长度,即转子端部到转子轴的端部的距离;

e代表排气端轴承支撑台高度,即从排气端的端面到轴承支撑台面的距离;d代表轴承游隙;控制模块5控制提升装置2带动排气端盖上升5mm,此时,阴阳转子下方没有支撑件,出于悬空状态,由于重力作用,阴阳转子与排气端盖6之间的间隙a处于最大值。

31.测距装置4可以是机械式的位移传感器,也可以是非接触式的激光测距传感器等,安装位置也不限,只要确保初始位置固定不变,且能检测到初始位置与阴阳转子在垂直方向上的距离即可,比如,可以安装在阳转子支撑环301、机架1上。本例中将测距装置4设置在阳转子支撑环301上。

32.对于阳转子8与排气端盖的距离,在上述将排气端盖6提起5mm之后,测距装置4测量测距装置4本身与阳转子8下端面之间的距离,记为初始距离h1。记录h1后,阳转子顶升组件上升,至第一力传感器303感知到的支撑力达到设定阈值,阳转子顶升组件保持在此位置不动,注意此处的顶升力设定值大于阳转子8本身的重量,确保仅仅是将阳转子8本身顶起,消除阳转子8与排气端盖之间间隙,此过程中排气端盖6相对于端盖承载板201并无位移。测距装置4再次测量测距装置4本身与阳转子8下端面之间的距离,记为i1。计算可得当前阳转子8排气端的实际间隙为j1=i1-h1。测量完成后,阳转子顶升组件下降至原始位置。

33.基于图2所示,我们可知,b c d=a e,进而推到得出所需垫片的厚度c =a e-b-d;其中e、b、d在组装前即可获知,a通过上述方式可以测得,则需要加工的垫片的厚度c也就可以方便的计算出来,一次加工到位,避免反复安装拆卸测量。

34.然后再测量阴转子7端面与排气端盖的间隙,测距装置4测量测距装置4本身与阴转子7下端面的距离,记为初始距离h2。对h2记录后,顶升装置3上升,将阴转子7顶起至设定力后保持,注意此处的顶升力设定值大于阴转子7本身的重量,确保仅仅是将阴转子7顶起,消除阴转子7与排气端盖之间间隙,排气端盖6相对于端盖承载板201并无位移。测距装置4再次测量测距装置4本身与阴转子7下端面的距离,记为i2。则阴转子7与排气端间隙实测值为j2=i2-h2。测量完成后,阴转子顶升组件下降至原始位置。

35.同样基于前述公式推导计算出阴转子7所需的垫片厚度,一次加工到位,避免反复组装拆卸测量。

36.本测量装置还可进一步包括力维持系统,力维持系统由力传感器、电磁阀组成。当力传感器检测顶升力达到设定值时,给电磁阀信号,封闭气缸回气管,实现气缸悬停。当力传感器检测顶升力与设定值差值大于2kg时,控制模块5计算调整值,控制电磁阀开启一定时间补气,修正顶升力,确保顶升力的波动在设定允许的范围内,实现顶升力自动保持,保证转子顶升可靠。

37.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。