1.本发明涉及飞机测试技术领域,具体是涉及空天飞机测试用加热系统的石墨加热元件热惯性表征方法。

背景技术:

2.结构热试验技术是为解决飞行器跨越声速飞行后出现的“热障”问题而发展起来的一种地面模拟试验技术,主要采用辐射加热法。最为广泛使用的是以石英管碘钨灯为发热体的一整套加热技术。但是随着近年来高超声速飞行器的快速发展,飞行器结构和材料面临的热环境也越来越恶劣,基于石英灯为核心发热元件的加热技术已经不能满足新一代航天飞行器的热试验需求。

3.为了解决上述问题,美国nasa开展了以石墨为加热元件的辐射加热试验系统的研究,以满足航天飞机和高超速飞行器的试验验证需求:包括用于机身热试验的平面加热器和用于翼前缘热试验的带弧度加热器阵列(参见brickerrw.a leading edge heating array and a flat surface heating array [r] isa-7-75-30241);针对高超声速飞行器、航天飞机等tps隔热瓦试验件设计的模块石墨加热元件(andrew h.thermal testing facilities efforts at dryden flight research center [r] dfrc-e-daa-tn1971);以及后期针对高超声速飞行器、航天飞机鼻锥等部位设计的三角形石墨加热元件(lyndon b.radiant heat test facility user test planning guide [r] johnson space center)。

[0004]

但上述文献只揭示了石墨加热元件的基本设计原理、结构外观和能够达到的性能指标,却没有揭示石墨加热元件的详细设计原理、核心构造以及内部细节。因此本发明所属单位决定在现有技术基础上,通过设计合适的热惯性表征方法,进而研制出热响应热性良好的石墨加热元件。

技术实现要素:

[0005]

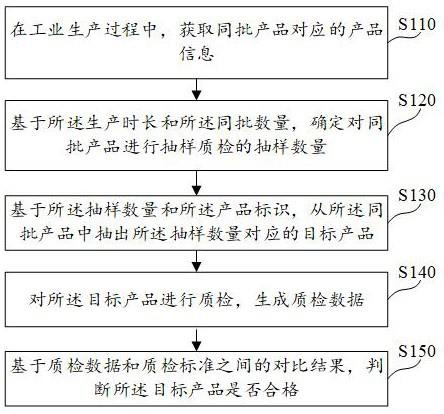

为了实现以上目的,本发明提供了空天飞机测试用加热系统的石墨加热元件热惯性表征方法,通过确定模块石墨加热元件的温升率的表征方法,进而为后续的模块石墨加热元件具体设计提供理论支撑,使制备的模块石墨加热元件的实际性能能够最大限度地逼近理论值,内容见下:本发明设计的极端高温石墨加热元件热惯性表征方法,是用于计算由石墨片构成的石墨板与供电设备一起组成的模块石墨加热元件的温升率,包括以下步骤:s1、确定模块石墨加热元件的尺寸数值s1-1、基于待测构件尺寸、石墨片的物理性能,确定石墨板的加热表面面积以及石墨片的面积;s1-2、基于模块石墨加热元件需求的最大热流密度和石墨片单位面积的电流强度,确定石墨片的厚度,公式见下:

式中,qw为模块石墨加热元件的最大热流密度,σ是模块石墨加热元件的辐射效率,id为通过石墨片单位面积的电流强度,t为石墨片的理论厚度,rr为石墨片的电阻率;s1-3、基于供电设备的最大电流强度承载能力,确定石墨片的宽度,公式见下:式中,i

max

为供电设备的最大电流强度,k为安全系数;d为石墨片的理论宽度;s2、确定模块石墨加热元件的电压边界基于石墨片的失效临界温度,确定石墨片能够承载的最大电压,公式见下:式中,u

max

为石墨片能够承载的最大电压,ε是stefan-boltzman常数,λ为石墨片的表面发射率,t

max

为石墨片的失效临界温度,s为石墨片的面积;s3、确定模块石墨加热元件的热惯性表征参数使用模块石墨加热元件的温升率作为热惯性表征参数,公式见下:式中,k

δ

为模块石墨加热元件的温升率,u为石墨片上的电压,c为石墨片的比热容,ρ为石墨片的体积密度。

[0006]

进一步地,基于步骤s2、步骤s3中公式,能够得到模块石墨加热元件的最大温升率,公式见下:式中,为模块石墨加热元件的最大温升率。

[0007]

进一步地,所述步骤s13中,避免石墨片在高温下升华和挥发,石墨片单位面积的电流强度的优选取值范围为7~15 a/mm2。

[0008]

进一步地,构成所述石墨板的石墨片间的缝隙宽度为2 mm。

[0009]

进一步地,所述步骤s1-2、步骤s1-3中,当模块石墨加热元件的最大热流密度满足需求时,基于石墨片单位面积的电流强度的取值范围,能够得到石墨片的厚度为2~6 mm,石墨片的宽度为13~20 mm。

[0010]

进一步地,所述石墨片的材料纯度为99.99%,所述石墨片的表面发射率为98%。

[0011]

进一步地,所述石墨片的性能参数见下:比热容为1.8 kj/(kg

·

k),体积密度为1.8 g/cm3,电阻率为10 μω

·

m,抗压强度为80 n/mm2,抗折强度为40 n/mm2,线性热膨胀系数为4.8 mm/(k

·

m),弹性模量为11 kn/mm2。

[0012]

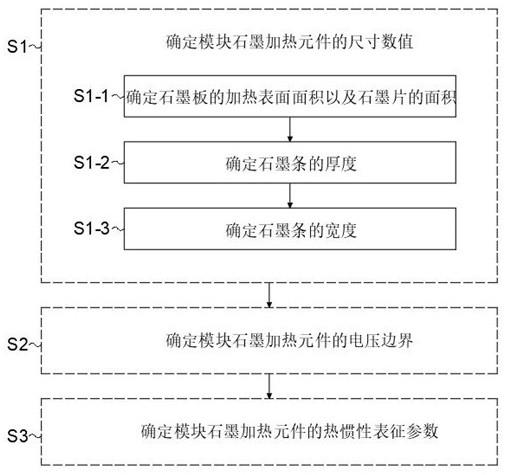

进一步地,所述模块石墨加热元件包括相互平行设置的石墨板和反射板,所述石墨板由s型石墨片构成;所述石墨板的两个端头通过电极与反射板连接;由s型石墨片构成的石墨板为矩形,所述石墨板的加热表面的长边范围为100~400 mm,所述石墨板的加热表面的长边与短边的长度比为(4~1):1;

所述石墨板的加热表面面积与石墨片的面积间的关系见下式:式中,s为石墨片的面积,s1为石墨板的加热表面面积,s2为石墨片的缝隙面积。

[0013]

所述模块石墨加热元件所处试验环境参数见下:实验温度:维持在1800℃;实验热流密度范围:1000~2000 w/m2;加热均匀性:热辐射温区内,最小热流不低于最大热流的90%;工作压力范围:60~100000 pa。

[0014]

与现有的石墨加热元件的设计方法相比,本发明的有益效果是:本发明设计的空天飞机测试用加热系统的石墨加热元件热惯性表征方法,通过确定模块石墨加热元件热惯性表征参数的具体计算方法,为后续的模块石墨加热元件具体设计提供理论支撑,使制备的模块石墨加热元件的实际性能能够最大限度地逼近理论值,即制备出热响应特性更优良的模块石墨加热元件。

附图说明

[0015]

图1是本发明的流程图;图2是本发明模块石墨加热元件的结构示意图。

[0016]

图2中:1-石墨片、2-反射板、3-电极。

具体实施方式

[0017]

为更进一步阐述本发明所采取的方式和取得的效果,下面将结合附图对本发明的技术方案进行清楚和完整地描述。

[0018]

实施例1实施例1主要目的是阐述本发明在具体参数下的方案设计。

[0019]

参见图1,空天飞机测试用加热系统的石墨加热元件热惯性表征方法,具体步骤如下:s1、确定模块石墨加热元件的尺寸数值参见图2,在本实施例中,设计的模块石墨加热元件包括相互平行设置的石墨板1和反射板2,所述石墨板1由s型石墨片构成;所述石墨板1的两个端头通过电极3与反射板连接;本实施例采用的石墨片的材料纯度为99.99%,表面发射率为98%,性能参数见下:比热容为1.8 kj/(kg

·

k),体积密度为1.8 g/cm3,电阻率为10 μω

·

m,抗压强度为80 n/mm2,抗折强度为40 n/mm2,线性热膨胀系数为4.8 mm/(k

·

m),弹性模量为11 kn/mm2;实验温度:维持在1800℃;加热均匀性:热辐射温区内,最小热流不低于最大热流的90%;工作压力范围:60~100000 pa;s1-1、确定石墨板1的加热表面面积以及石墨片的面积所述石墨片构成的石墨板1的加热表面的长边为100 mm,短边的长度为100 mm,石

墨片间的缝隙宽度为2 mm;石墨板1的加热表面的面积为:s

1 = 100 mm

ꢀ×ꢀ

100 mm = 10000 mm2石墨片的缝隙面积为:s

2 =(100 mm

ꢀ‑ꢀ

13 mm)

×

(2

×

[ 100 mm/(13 mm 2mm)-1 ]=870 mm2石墨片的面积为:s = s1ꢀ‑ꢀs2 = 10000 mm2ꢀ‑ꢀ

870 mm

2 = 9130 mm2计算得石墨片的面积为9130 mm2;s1-2、确定石墨片的厚度在本实施例中,石墨加热元件的最大热流密度为1000 kw/m2,模块石墨加热元件的辐射效率为70%,石墨片单位面积的电流强度为8 a/mm2,计算下式:10 μω

·

m = 10

ꢀ×ꢀ

10-3 ω

·

mm1000 kw/m

2 = 1 w/mm21 w/mm

2 = 70%

ꢀ×ꢀ

(8 a/mm2)2ꢀ×ꢀ

t

ꢀ×

(10

ꢀ×ꢀ

10-3 ω

·

mm)计算得石墨片的理论厚度为2.23 mm,实际制备石墨片时,向上优选取整数值3 mm厚度;s1-3、确定石墨片的宽度供电设备的最大电流强度为1000 a,在本实施例中设定供电设备中的电流强度为470 a,安全系数为1.5,计算下式:1000 a ≥ 470 a = 1.5

ꢀ×ꢀ

8 a/mm2ꢀ×ꢀ

3 mm

ꢀ×ꢀ

d计算得石墨片的理论宽度为13.1 mm,实际制备石墨片时,向下优选取整数值13 mm宽度;s2、确定模块石墨加热元件的电压边界stefan-boltzman常数为5.67

×

10-8 w/(m2·

k4),石墨片的失效临界温度为3216 k,石墨片的面积为9130 mm2,计算下式:5.67

×

10-8 w/(m2·

k4) = 5.67

×

10-14 w/(mm2·

k4)计算得石墨片能够承载的最大电压为98.8 v;s3、确定模块石墨加热元件的热惯性表征参数在本实施例中,通过下式计算模块石墨加热元件在30~2000℃升温过程中的温升率:1.8 kj/(kg

·

k) = 1.8

×

10

3 j/(kg

·

k)1.8 g/cm

3 = 1.8

×

10-6 kg/mm3计算得在本实施例中模块石墨加热元件的温升率k

δ

为610.82℃/s;基于下式计算模块石墨加热元件的最大温升率:

计算得在本实施例中模块石墨加热元件的最大温升率为611.51℃/s。

[0020]

实施例2实施例2的叙述基础为实施例1中记载方案,旨在阐述另一参数下的方案设计。

[0021]

参见图1,空天飞机测试用加热系统的石墨加热元件热惯性表征方法,具体步骤如下:s1、确定模块石墨加热元件的尺寸数值参见图2,在本实施例中,设计的模块石墨加热元件包括相互平行设置的石墨板1和反射板2,所述石墨板1由s型石墨片构成;所述石墨板1的两个端头通过电极3与反射板连接;本实施例采用的石墨片的材料纯度为99.99%,表面发射率为98%,性能参数见下:比热容为1.8 kj/(kg

·

k),体积密度为1.8 g/cm3,电阻率为10 μω

·

m,抗压强度为80 n/mm2,抗折强度为40 n/mm2,线性热膨胀系数为4.8 mm/(k

·

m),弹性模量为11 kn/mm2;实验温度:维持在1800℃;加热均匀性:热辐射温区内,最小热流不低于最大热流的90%;工作压力范围:60~100000 pa;s1-1、确定石墨板1的加热表面面积以及石墨片的面积所述石墨片构成的石墨板1的加热表面的长边为400 mm,短边的长度为100 mm,石墨片间的缝隙宽度为2 mm;石墨板1的加热表面的面积为:s

1 = 400 mm

ꢀ×ꢀ

100 mm = 40000 mm2石墨片的缝隙面积为:s

2 =(100 mm

ꢀ‑ꢀ

13 mm)

×

(2

×

[ 400 mm/(20 mm 2mm)-1 ]=3045 mm2石墨片的面积为:s = s1ꢀ‑ꢀs2 = 40000 mm2ꢀ‑ꢀ

3045 mm

2 = 36955 mm2计算得石墨片的面积为36955 mm2;s1-2、确定石墨片的厚度在本实施例中,石墨加热元件的最大热流密度为2000 kw/m2,模块石墨加热元件的辐射效率为70%,石墨片单位面积的电流强度为15 a/mm2,计算下式:10 μω

·

m = 10

ꢀ×ꢀ

10-3 ω

·

mm2000 kw/m

2 = 2 w/mm22 w/mm

2 = 70%

ꢀ×ꢀ

(15 a/mm2)2ꢀ×ꢀ

t

ꢀ×

(10

ꢀ×ꢀ

10-3 ω

·

mm)计算得石墨片的理论厚度为1.27 mm,实际制备石墨片时,向上优选取整数值2 mm厚度;s1-3、确定石墨片的宽度供电设备的最大电流强度为1000 a,在本实施例中设定供电设备中的电流强度为

910 a,安全系数为1.5,计算下式:1000 a ≥ 910 a = 1.5

ꢀ×ꢀ

15 a/mm2ꢀ×ꢀ

2 mm

ꢀ×ꢀ

d计算得石墨片的理论宽度为20.22 mm,实际制备石墨片时,向下优选取整数值20 mm宽度;s2、确定模块石墨加热元件的电压边界stefan-boltzman常数为5.67

×

10-8 w/(m2·

k4),石墨片的失效临界温度为3216 k,石墨片的面积为36955 mm2,计算下式:5.67

×

10-8 w/(m2·

k4) = 5.67

×

10-14 w/(mm2·

k4)计算得石墨片能够承载的最大电压为318.54 v;s3、确定模块石墨加热元件的热惯性表征参数在本实施例中,通过下式计算模块石墨加热元件在30~2000℃升温过程中的温升率:1.8 kj/(kg

·

k) = 1.8

×

10

3 j/(kg

·

k)1.8 g/cm

3 = 1.8

×

10-6 kg/mm3计算得在本实施例中模块石墨加热元件的温升率k

δ

为917.27℃/s;基于下式计算模块石墨加热元件的最大温升率:计算得在本实施例中模块石墨加热元件的最大温升率为917.27℃/s。

[0022]

实施例3实施例3的叙述基础为实施例1中记载方案,旨在阐述另一参数下的方案设计。

[0023]

参见图1,空天飞机测试用加热系统的石墨加热元件热惯性表征方法,具体步骤如下:s1、确定模块石墨加热元件的尺寸数值参见图2,在本实施例中,设计的模块石墨加热元件包括相互平行设置的石墨板1和反射板2,所述石墨板1由s型石墨片构成;所述石墨板1的两个端头通过电极3与反射板连接;本实施例采用的石墨片的材料纯度为99.99%,表面发射率为98%,性能参数见下:比热容为1.8 kj/(kg

·

k),体积密度为1.8 g/cm3,电阻率为10 μω

·

m,抗压强度为80 n/mm2,抗折强度为40 n/mm2,线性热膨胀系数为4.8 mm/(k

·

m),弹性模量为11 kn/mm2;

实验温度:维持在1800℃;加热均匀性:热辐射温区内,最小热流不低于最大热流的90%;工作压力范围:60~100000 pa;s1-1、确定石墨板1的加热表面面积以及石墨片的面积所述石墨片构成的石墨板1的加热表面的长边为400 mm,短边的长度为100 mm,石墨片间的缝隙宽度为2 mm;石墨板1的加热表面的面积为:s

1 = 400 mm

ꢀ×ꢀ

100 mm = 40000 mm2石墨片的缝隙面积为:s

2 =(100 mm

ꢀ‑ꢀ

13 mm)

×

(2

×

[ 400 mm/(15 mm 2mm)-1 ]=3828 mm2石墨片的面积为:s = s1ꢀ‑ꢀs2 = 40000 mm2ꢀ‑ꢀ

3828 mm

2 = 36172 mm2计算得石墨片的面积为36172 mm2;s1-2、确定石墨片的厚度在本实施例中,石墨加热元件的最大热流密度为2000 kw/m2,模块石墨加热元件的辐射效率为70%,石墨片单位面积的电流强度为7 a/mm2,计算 下式:10 μω

·

m = 10

ꢀ×ꢀ

10-3 ω

·

mm2000 kw/m

2 = 2 w/mm22 w/mm

2 = 70%

ꢀ×ꢀ

(7 a/mm2)2ꢀ×ꢀ

t

ꢀ×

(10

ꢀ×ꢀ

10-3 ω

·

mm)计算得石墨片的理论厚度为5.83 mm,实际制备石墨片时,向上优选取整数值6 mm厚度;s1-3、确定石墨片的宽度供电设备的最大电流强度为1000 a,在本实施例中设定供电设备中的电流强度为960 a,安全系数为1.5,计算下式:1000 a ≥ 960 a = 1.5

ꢀ×ꢀ

7 a/mm2ꢀ×ꢀ

6 mm

ꢀ×ꢀ

d计算得石墨片的理论宽度为15.23 mm,实际制备石墨片时,向下优选取整数值15 mm宽度;s2、确定模块石墨加热元件的电压边界stefan-boltzman常数为5.67

×

10-8 w/(m2·

k4),石墨片的失效临界温度为3216 k,石墨片的面积为9130 mm2,计算下式:5.67

×

10-8 w/(m2·

k4) = 5.67

×

10-14 w/(mm2·

k4)计算得石墨片能够承载的最大电压为240.0 v;s3、确定模块石墨加热元件的热惯性表征参数在本实施例中,通过下式计算模块石墨加热元件在30~2000℃升温过程中的温升率:1.8 kj/(kg

·

k) = 1.8

×

10

3 j/(kg

·

k)

1.8 g/cm

3 = 1.8

×

10-6 kg/mm3计算得在本实施例中模块石墨加热元件的温升率k

δ

为305.72℃/s;基于下式计算模块石墨加热元件的最大温升率:计算得在本实施例中模块石墨加热元件的最大温升率为305.76℃/s。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。