1.本发明涉及建筑技术领域,具体是涉及了一种用于现浇单向板的可拆卸模板系统。

背景技术:

2.建筑模板是一种临时性支护结构,按设计要求制作,使混凝土结构、构件按规定的位置、几何尺寸成形,保持其正确位置,并承受建筑模板自重及作用在其上的外部荷载。进行模板工程的目的,是保证混凝土工程质量与施工安全、加快施工进度和降低工程成本。

3.现阶段建筑结构建造所使用的模板大部分为木模,重复使用率较低,容易造成材料与经济上的浪费,而且木模板是单块支撑起来,梁与楼板的模板无法整体搭设,整体性较差。

技术实现要素:

4.本发明为了解决上述问题,提供了一种用于现浇单向板的可拆卸模板系统,代替传统木模板,预制并组装后运输至现场快速拼接,大幅度提高施工效率,同时可重复使用,节省施工成本。

5.本发明采用的技术方案是,提供了一种用于现浇单向板的可拆卸模板系统,包括底模板和设置在底模板上的模壳,所述底模板由多个底板拼接而成,所述底板底面设置有支撑件且拼接时相邻底板一侧搭接于支撑件上,相邻底板拼接位置上端设置有堵缝板且堵缝板位于相邻列模壳之间,所述模壳纵向设置有多列且每列模壳贴合设置有多个。

6.所述模壳包括边模壳和设置在边模壳之间的多个中间模壳,所述边模壳和中间模壳的截面均呈梯形或矩形结构,所述边模壳底部开口且两端设置有用于与底板固定的第一折边。

7.所述边模壳与中间模壳对应的一侧设置有多个固定孔,所述中间模壳两侧均设置有与固定孔对应的通孔,所述边模壳和中间模壳借助螺栓或铆钉通过对应的固定孔和通孔进行固定。

8.所述边模壳和/或中间模壳内设置有加强肋板,所述加强肋板两端和上侧与边模壳和/或中间模壳内壁固定。

9.所述支撑件截面呈c型结构并固定于底板底面且开口向下,所述支撑件一端设置有第二折边,相邻支撑件借助第二折边搭接。

10.所述支撑件下端设置有支撑柱,所述支撑柱下端与地面固定。

11.一种基于可拆卸模板系统的现浇单向板施工方法,包括以下步骤,

12.a、预制底板和模壳并进组装

13.将模壳按照单向多列的方式固定于底板上,将支撑件固定于底板底面上,靠近底板一侧边缘的支撑件一端需延伸至底板外,完成后经运输至施工现场;

14.b、现场吊装底板进行拼接

15.将多个预制好的底板吊装至安装位置进行拼接,相邻底板之间通过支撑件上端进行搭接,支撑件下端连接用于支撑底板的支撑柱,在底板拼接位置上端面且相邻列模壳之间安装堵缝板,最外侧底板的外侧通过角钢固定于墙和/或梁上,多个底板拼接后形成底模板,底模板、墙和/或梁之间合围形成凹槽状;

16.c、铺设钢筋架

17.在底模板上端铺设钢筋架;

18.d、浇筑混凝土

19.在底模板上端浇筑混凝土,待混凝土浇筑完成并强度达标后拆模,将底板、支撑件、模壳、堵缝板、支撑柱拆除后即完成单向板的施工。

20.所述步骤a中的模壳包括边模壳和中间模壳,在安装模壳时,边模壳固定在每列模壳的两端,中间模壳固定在边模壳之间,边模壳和中间模壳之间、中间模壳和中间模壳之间均为贴合固定。

21.所述步骤a中的边模壳和中间模壳内带有加强肋板。

22.所述步骤c中的钢筋架包括钢筋骨架和单向肋筋,在模壳上侧铺设横筋、纵筋和竖筋组成的钢筋骨架,其中横筋、纵筋两端固定于墙和/或梁上,在相邻列模壳之间铺设箍筋和纵向内筋形成单向肋筋,纵向内筋两端固定于墙和/或梁上,箍筋通过纵向内筋绑扎固定且箍筋和模壳、底模板之间为间隔设置。

23.本发明的有益效果是:

24.1、将模板进行模块化,形成可拆卸的拼接式模板,底板采用花纹钢板,在工厂将底板、模壳预制后并进行组装,组装完成后运输至施工现场通过底板拼接后即可使用,大幅度提高模板的安装效率,同时在工厂预制组装后相比零散构件更方便运输,本发明将施工步骤简单化,施工方式便利化显著提高施工效率,同时模板可重复使用,降低施工成本。

25.2、底板通过支撑件进行搭接定位,同时在施工时支撑件下端连接支撑柱,用于支撑底板,无需在额外设置复杂支撑结构,施工方便,支撑件可以在工厂预制时直接和底板组装好,也可以在底板运输至施工现场时再进行组黄;

26.3、模壳为纵向设置多列,每列模壳均为贴合固定,模壳分别边膜壳和中间模壳,均为底部开口的梯形或矩形,两侧均不开口,边膜壳一侧设置固定孔、另一侧不设置固定孔,中间模壳两侧均设置通孔用于贴合后螺栓或铆钉进行固定,每列模壳固定于底板上后内腔为封闭状态,浇筑混凝土时不会渗入,显著提高模壳的承重性、稳定性和密封性;

27.4、模壳在固定时通过第一折边借助螺栓或铆钉与底板固定,通过设置第一折边使模壳在固定时操作更加方便,固定时采用螺栓或铆钉并且不会对于模壳内腔连通,使模壳的封闭性更好,进一步避免混凝土的渗入。

28.5、通过设置堵缝板将底板之间的拼接缝进行封堵,避免浇筑时避免混凝土的下渗;

29.6、在相邻列模壳之间设置单向肋筋,在模壳上端设置钢筋骨架,最后一次浇筑即可,无需额外在进行支模,浇筑后的单向板的整体性更好;

30.7、支撑件选用槽钢结构,并将槽钢两端封堵且一端设置第二折边,支撑件与支撑件之间通过第二折边进行相互搭接定位,施工方便、快捷,施工效率更高;

附图说明

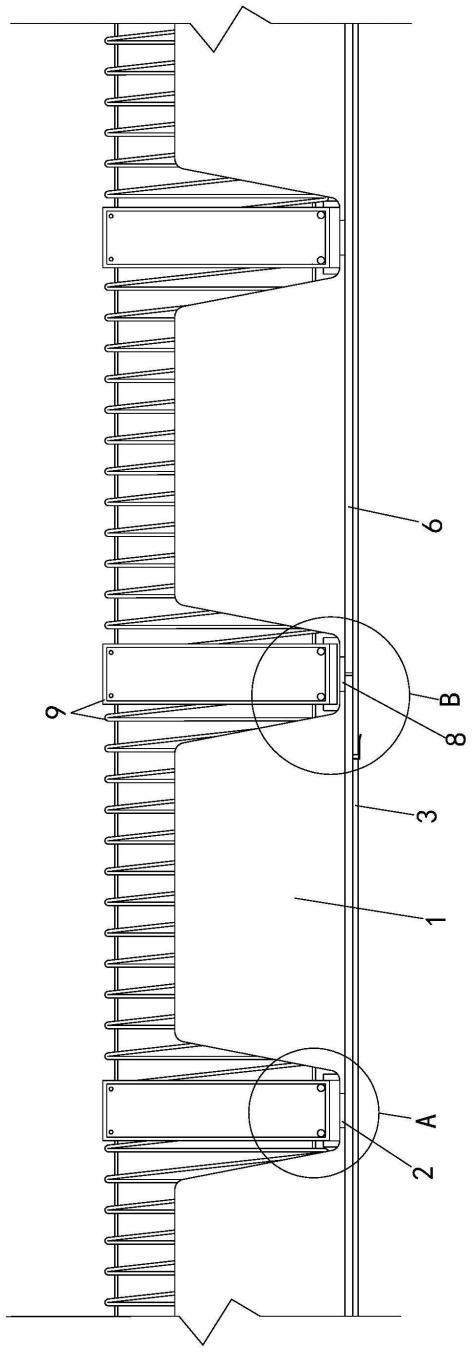

31.图1是本发明的结构示意图;

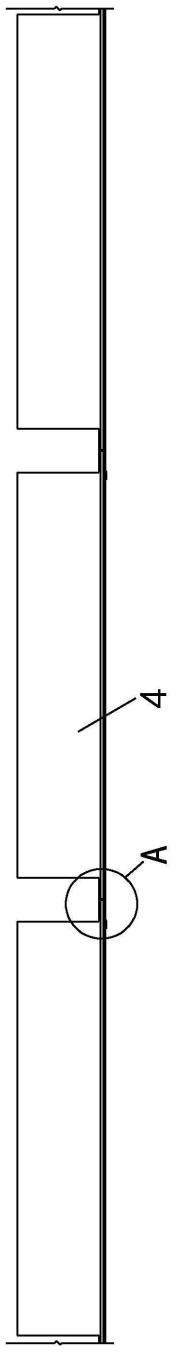

32.图2是图1中a的放大图;

33.图3是支撑件结构示意图

34.图4是边模壳结构示意图;

35.图5是中间模壳结构示意图;

36.图6是加强肋板结构示意图;

37.图7是支撑柱结构示意图;

38.图8是本发明的使用状态俯视参考图;

39.图9是图8中c-c的剖面参考图;

40.图10是图9中b的放大图。

41.附图中,1、底板,2、支撑件,3、堵缝板,4、边模壳,5、中间模壳,6、加强肋板,7、支撑柱,8、第一折边,9、第二折边,10、横筋,11、纵筋,12、竖筋,13、箍筋,14、纵向内筋,

具体实施方式

42.如图1-10所示,本发明提供了一种用于现浇单向板的可拆卸模板系统,包括底模板和设置在底模板上的模壳,所述底模板由多个底板1拼接而成,所述底板1底面设置有支撑件2且拼接时相邻底板1一侧搭接于支撑件2上,相邻底板1拼接位置上端设置有堵缝板3且堵缝板3位于相邻列模壳之间,所述模壳纵向设置有多列且每列模壳贴合设置有多个。

43.底板1、模壳和支撑件2在工厂进行预制后进行组装,将模壳单向排列并固定于底板上端,模壳设置多列,每列的模壳之间为贴合固定,支撑件2固定在底板1下端,支撑件2长度方向延伸出底板1一侧,支撑件2安装时长度方向与底板1拼接缝交叉设置,将底板1、模壳和支撑件2组装完成后整体运输至施工现场,将多个底板1吊装至墙和/或梁之间,相邻的底板1之间借助支撑件2进行搭接,与墙和/或梁顶紧的底板1侧面则采用角钢和螺栓进行固定,根据实际需求选择拼装底板1的数量,拼装完成后在相邻底板1拼接缝位置上端安装堵缝板3,堵缝板3下端封闭相邻底板1拼接缝,两侧则与相邻列的模壳顶紧,此时,底板1、墙和/或梁之间形成凹槽结构,然后铺设所需的钢筋架,包括模壳之间的肋梁钢筋和模壳上端的楼板钢筋,铺设完成后进行一次浇筑,无需二次浇筑,浇筑完成后拆除模板即可完成单向板的浇筑,包括拆下一体的底板1、模壳、支撑件和堵缝板3,本结构在运输、安装、拼接、固定、拆除均十分方便,大幅度提高施工效率,本发明将模板预制化、模块化,模板可重复利用。

44.如图4-5所示,所述模壳包括边模壳4和设置在边模壳4之间的多个中间模壳5,所述边模壳4和中间模壳5的截面均呈梯形或矩形结构,所述边模壳4底部开口且两端设置有用于与底板1固定的第一折边8。

45.边模壳4和中间模壳5两侧底部设置有第一折边8,通过螺栓或铆钉将第一这边8与底板1固定,即边模壳4和中间模壳5与底板1固定,螺栓或铆钉不会穿过位置不会连通模壳4和中间模壳5内腔,边模壳4和中间模壳5呈梯形或矩形结构且底部开口具有空腔,整体更为轻便,受力更加稳定。

46.如图4-5所示,所述边模壳4与中间模壳5对应的一侧设置有多个固定孔,所述中间

模壳5两侧均设置有与固定孔对应的通孔,所述边模壳4和中间模壳5借助螺栓或铆钉通过对应的固定孔和通孔进行固定。

47.每列模壳的边模壳4在两端,边模壳4之间根据需求设置多个中间模壳5,边膜壳4无固定孔的一侧向外,有固定孔的一侧与中间模壳5贴合,用螺栓或铆钉将两者固定,将边模壳4和中间模壳5固定于底板1上后,两者的内腔无孔洞与外界相通,封闭性更好,有效避免浇筑混凝土的渗入。

48.如图6所示,所述边模壳4和/或中间模壳5内设置有加强肋板6,所述加强肋板6两端和上侧与边模壳4和/或中间模壳5内壁固定。

49.边模壳4和/或中间模壳5在内腔内增设加强肋板6,进一步提高模壳的强度,避免受力后损坏,承重能力更高。

50.如图3所示,所述支撑件2截面呈c型结构并固定于底板1底面且开口向下,所述支撑件2一端设置有第二折边9,相邻支撑件2借助第二折边9搭接。

51.支撑件2与支撑件2纵向之间通过第二折边9进行搭接连接,支撑件2横向设置多列并间隔设置,安装方便快捷。

52.如图3和图7所示,所述支撑件2下端设置有支撑柱7,所述支撑柱7下端与地面固定。

53.支撑柱7上端固定在支撑件2的开口内,支撑件2底部开口起到定位和限位作用,方便支撑柱7的安装和定位,支撑柱7下端固定在地面上,对底板1进行支撑。

54.如图1-10所示,本发明提供了一种基于可拆卸模板系统的现浇单向板施工方法,包括以下步骤,

55.a、预制底板1和模壳并进组装

56.在工厂预制模壳、底板1和支撑件2并进行组装,其中边模壳4和中间模壳5内带有加强肋板6,组装时,将模壳按照单向多列的方式固定于底板1上,其中模壳包括边模壳4和中间模壳5,在安装模壳时,边模壳4固定在每列模壳的两端,中间模壳5固定在边模壳4之间,边模壳4和中间模壳5之间、中间模壳5和中间模壳5之间均为贴合固定,将支撑件2固定于底板1底面上,靠近底板1一侧边缘的支撑件2一端需延伸至底板1外,将三者组装完成后经运输至施工现场;

57.b、现场吊装底板1进行拼接

58.将多个预制并组装好的底板1吊装至安装位置进行拼接,相邻底板1之间通过支撑件2上端进行搭接,支撑件2下端连接用于支撑底板1的支撑柱7,在底板1拼接位置上端面且相邻列模壳之间安装堵缝板3,最外侧底板1的外侧通过角钢固定于墙和/或梁上,多个底板1拼接后形成底模板,底模板、墙和/或梁之间合围形成凹槽状;

59.c、铺设钢筋架

60.在底模板上端铺设钢筋架,其中钢筋架包括钢筋骨架和单向肋筋,在模壳上侧铺设横筋10、纵筋11和竖筋12组成的钢筋骨架,其中横筋10、纵筋11两端固定于墙和/或梁上,在相邻列模壳之间铺设箍筋13和纵向内筋14形成单向肋筋,纵向内筋14两端固定于墙和/或梁上,箍筋13通过纵向内筋14绑扎固定且箍筋13和模壳、底模板之间为间隔设置。

61.d、浇筑混凝土

62.底板1和四周的墙和/或梁形成凹槽结构,在底模板上浇筑混凝土,待混凝土浇筑

完成并强度达标后拆模,包括将底板1、支撑件2、模壳、堵缝板3、支撑柱7拆除后即完成单向板的施工。

63.本发明的施工方法是基于可拆卸模板系统进行的,在工厂将底板1、模壳和支撑件2预制并进行组装,整体直接运输至施工现场进行拼接,拼接时只需将多个底板1吊装搭接,最外侧的底板1与墙和/或梁固定,安装支撑柱后即可进行铺设钢筋和浇筑,施工方便、快捷,大幅度提高施工效率,拆下后模板还可重复使用,显著降低施工成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。