1.本发明涉及半导体制造领域,具体地,涉及一种烧结设备。

背景技术:

2.静电卡盘用于在半导体工艺中吸附诸如晶圆或者托盘等的被加工物体,其被广泛应用于沉积、刻蚀以及离子注入等的工艺中。静电卡盘通常具有一个或多个金属电极,且在金属电极的外部包裹有介质层,该介质层的材料可以是玻璃或陶瓷,其中,硅酸盐玻璃拥有非常好的耐压性能,且相对于al2o3和aln等传统的陶瓷材料,其可以采用印制和烧结的方式制作,这种制作方式可以实现对介质层厚度的精确控制,从而可以保证静电卡盘的吸附力和射频效率的一致性。

3.但是,现有的烧结设备一般采用耐火砖围成用于容置待烧结件(例如硅酸盐玻璃)的工艺空间,由于耐火砖表面较为疏松,很容易出现剥落现象,造成大量的颗粒产生,尤其是在向工艺空间引入工艺气体后,气流会携带大量颗粒在工艺空间中流动,部分颗粒最终落在待烧结件上,将这种待烧结件投入使用往往会影响工艺结果。

4.此外,由于采用耐火砖围成的工艺空间(通过耐火砖之间的缝隙)与外界大气是连通的,这使得现有的烧结设备在进行工艺时外界气体能够穿过耐火砖进入工艺空间中,外界气体中的水汽或其他成分会对烧结工艺产生影响。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种烧结设备,其可以解决现有技术中产生大量颗粒和外界气体对烧结工艺产生影响等的问题。

6.为实现本发明的目的而提供一种烧结设备,包括内壳体、外壳体和加热装置,其中,所述外壳体间隔地环绕在所述内壳体的周围;所述加热装置设置于所述外壳体与所述内壳体之间,用于对所述内壳体及其内部进行加热;

7.所述内壳体围成用于容置待烧结件的封闭空间,且所述内壳体具有与所述封闭空间连通的进气口和排气口;所述内壳体的材质为能够避免颗粒产生的致密性材质,并能够将所述封闭空间中的气体与所述内壳体之外的气体隔离。

8.可选的,所述内壳体的材质包括石英或碳化硅。

9.可选的,所述烧结设备还包括控压装置,所述控压装置与所述进气口和所述排气口连接,或者与所述进气口连接,用于控制所述封闭空间的气压。

10.可选的,所述控压装置包括进气管路、排气管路、抽气泵和工艺气体源,其中,

11.所述进气管路的两端分别与所述进气口和所述工艺气体源连接,且在所述进气管路上设置有第一流量控制装置;所述工艺气体源用于通过所述进气管路向所述封闭空间通入工艺气体;

12.所述排气管路的两端分别与所述排气口和所述抽气泵连通,且在所述排气管路上设置有第二流量控制装置;所述抽气泵用于通过所述排气管路抽取所述封闭空间中的气

体。

13.可选的,所述控压装置包括进气管路和工艺气体源,其中,

14.所述进气管路的两端分别与所述进气口和所述工艺气体源连接,且在所述进气管路上设置有第一流量控制装置;所述工艺气体源用于通过所述进气管路向所述封闭空间通入工艺气体;

15.所述排气口与外部的大气环境连通。

16.可选的,所述进气口为两个,所述工艺气体源包括氧气源和惰性气体源;

17.所述进气管路为两个,其中一个所述进气管路的两端分别与其中一个所述进气口和所述氧气源连通;另一个所述进气管路的两端分别与另一个所述进气口和所述惰性气体源连通;两个所述进气管路上均设置有所述第一流量控制装置。

18.可选的,所述进气管路上还设置有调压阀,所述调压阀位于所述第一流量控制装置的上游。

19.可选的,所述进气管路上还设置有过滤器,所述过滤器用于过滤所述进气管路中的颗粒。

20.可选的,所述抽气泵包括变频泵,所述变频泵能够调节抽气速度。

21.可选的,所述加热装置包括加热部件,所述加热部件沿所述内壳体的周向环绕且均匀设置。

22.可选的,所述加热装置还包括温度检测单元和控制单元,其中,所述温度检测单元用于检测所述封闭空间中的温度,并将所述温度发送至所述控制单元;

23.所述控制单元与所述加热部件电连接,用于根据所述温度控制所述加热部件的加热功率。

24.可选的,所述加热部件包括多个子加热部件,且多个所述子加热部件与所述封闭空间中划分的多个不同的区域相对应;

25.每个所述区域对应设置有至少一个所述温度检测单元,所述温度检测单元用于检测该区域中的温度,并将所述温度发送至所述控制单元;

26.所述控制单元与多个所述子加热部件电连接,用于根据每个所述区域对应的所述温度检测单元检测的温度,控制对应的所述区域的所述子加热部件的加热功率。

27.可选的,在所述外壳体与所述内壳体之间设置有隔热部件,所述隔热部件环绕在所述内壳体的周围,且位于所述加热装置的外侧。

28.可选的,所述隔热部件包括硅酸铝和石棉中的至少一种。

29.本发明具有以下有益效果:

30.本发明提供的烧结设备,其包括内壳体和外壳体,该内壳体围成用于容置待烧结件的封闭空间,由于该内壳体的材质相对于现有技术具有更高的致密性,高致密性的材质不易剥离,从而可以避免颗粒的产生,进而可以避免在进行烧结工艺时产生大量颗粒,进而减少或避免颗粒落在待烧结件上影响工艺结果的可能性;同时,采用高致密性的材质制成内壳体,其还能够将封闭空间中的气体与内壳体之外的气体隔离,从而可以避免内壳体之外的气体进入封闭空间中对烧结工艺产生影响。

附图说明

31.图1为一种静电卡盘的结构示意图;

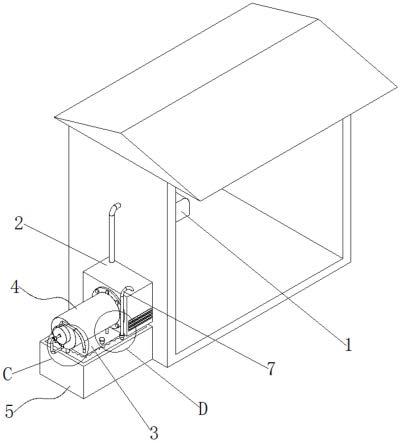

32.图2为现有的一种烧结设备的侧视图;

33.图3为沿图2中a-a线的剖视图;

34.图4a为本发明实施例提供的一种烧结设备的侧视图;

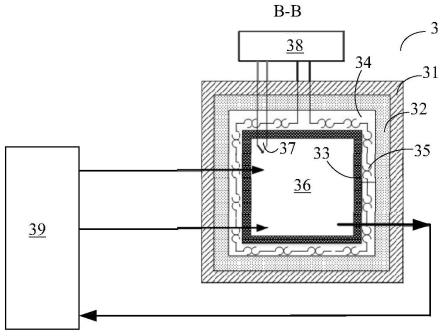

35.图4b为沿图4a中b-b线的一种剖视图;

36.图5a为沿图4a中b-b线的另一种剖视图;

37.图5b为图5a中控压装置的结构示意图;

38.图6为本发明实施例提供的另一种烧结设备的剖视图。

具体实施方式

39.为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图来对本发明提供的烧结设备进行详细描述。

40.静电卡盘用于在半导体工艺中吸附诸如晶圆或者托盘等的被加工物体,其通常具有一个或多个金属电极,且在金属电极的外部包裹有介质层,以图1示出的双极型静电卡盘为例,该双极型静电卡盘包括两个电极11和包裹在两个电极11外部的介质层12,其中,两个电极11均连接于直流电源,该直流电源用于向两个电极11加载直流电压,以通过静电引力将诸如晶圆或者托盘等的被加工物体吸附于介质层12上。此外,在介质层12上设置有凸点121,用于减少晶圆13和介质层12之间的接触面积,以减少对晶圆13的颗粒污染。凸点121的材质可以和介质层12的材质相同或不同。

41.在实际应用中,增大加载至电极11的直流电压u,减小上述介质层12的厚度d是增大吸附力的关键手段,而直流电压与厚度的比值u/d代表的是介质层12的介电强度。当介质层12的介电强度无法满足要求时,介质层12就会发生击穿,导致吸附力异常,静电卡盘无法正常使用,甚至会导致晶圆损坏,因此,在介质层12的选材上,在不影响其他性能的条件下,通常介质层12的介电强度选择越高越好。基于此,硅酸盐玻璃的介电强度较高,拥有非常好的耐压性能,且相对于al2o3和aln等传统的陶瓷材料,其可以采用印制和烧结的方式制作,这种制作方式可以实现对介质层厚度的精确控制,从而可以保证静电卡盘的吸附力和射频效率的一致性。

42.图2为现有的一种烧结设备的侧视图。图3为沿图2中a-a线的剖视图。请一并参阅图2和图3,现有的用于烧结玻璃陶瓷(例如硅酸盐玻璃)的烧结设备2,其包括金属壳体21,该金属壳体21上具有盖体(图中未示出),且在该金属壳体21的内部设置有由耐火砖墙体22围成的工艺空间23,耐火砖墙体22用于起到保温和隔热的作用。并且,在工艺空间23中设置有加热管24,其具体可以为硅钼棒,用于对工艺空间23进行加热;在工艺空间23中还设置有热电偶25,用于检测工艺空间23的温度,并发送至控制单元26;控制单元26用于根据检测的温度对加热管24的加热功率进行控制。此外,为了确保在进行烧结工艺的过程中工艺空间23有足够的氧气,可以利用进气管路27向工艺空间23内输送压缩空气。

43.但是,由于耐火砖腔体22的表面较为疏松,很容易出现剥落现象,这会造成大量的颗粒产生,尤其是在向工艺空间23内输送压缩空气的情况下,气流会携带大量颗粒在工艺空间23中流动,部分颗粒最终落在待烧结件上,将这种待烧结件投入使用往往会影响工艺

结果。以待烧结件为硅酸盐玻璃为例,若大量颗粒进入硅酸盐玻璃内部,则会大大降低硅酸盐玻璃的耐压性能,很容易其在高电压下发生击穿,导致静电卡盘无法正常使用。

44.此外,由于采用耐火砖墙体22围成的工艺空间23(通过耐火砖之间的缝隙)与外界大气是连通的(金属壳体21与外界大气连通),这使得现有的烧结设备2只能应用于常压烧结,空间内压力不可控,导致可应用的烧结工艺有限,而且在进行工艺时外界气体能够穿过耐火砖墙体22进入工艺空间23中,外界气体中的水汽或其他成分可能会对烧结工艺产生影响。

45.为了至少解决上述技术问题之一,请一并参阅图4a和图4b,本发明实施例提供一种烧结设备3,其可以应用于半导体加工设备中需要烧结制成的部件,例如静电卡盘中的介质层,该介质层例如为硅酸盐玻璃。

46.烧结设备3包括外壳体31、内壳体33、加热装置35和控压装置39,其中,外壳体31例如可以采用金属壳体,并且外壳体31例如为箱体,其在沿图4a中b-b线的剖面形状可以为正方形、矩形、圆形等等。外壳体31上具有开口以及用于开启或关闭该开口的盖体(图中未示出),待烧结件可以在盖体开启时移入或移出外壳体31;该盖体与外壳体31之间可以通过密封圈或者其他密封结构进行密封,以密封上述开口,保证外壳体31内部与外界隔离。但是,本发明实施例并不局限于此,在实际应用中,根据不同需求,上述外壳体31的内部也可以与外界连通,在这种情况下,上述盖体与外壳体31可以不设置密封结构或者利用石棉等隔热材料对盖体与外壳体31之间的间隙进行填充,在此基础上还可以在外壳体31外部包覆隔热材料,以减少热量损失,提高加热效率,避免外界环境温度对隔热部件32内侧温度产生影响。

47.而且,外壳体31间隔地环绕在内壳体33的周围,即,在外壳体31与内壳体33之间具有环形空间34,加热装置35设置于该环形空间34中,用于对内壳体33及其内部进行加热,以对待烧结件进行烧结工艺。在一些可选的实施例中,如图4b所示,在环形空间34中还设置有隔热部件32,该隔热部件32环绕在内壳体33的周围,且位于加热装置35的外侧,用于起到保温和隔热的作用,从而可以减少热量损失,提高加热效率,避免外界环境温度对隔热部件32内侧温度产生影响。隔热部件32例如包括硅酸铝和石棉中的至少一种。

48.内壳体33围成用于容置待烧结件的封闭空间36,该内壳体33在沿图4a中b-b线的剖面形状可以与上述外壳体31沿图4a中b-b线的剖面相同,也可以不同,且封闭空间36的体积应大于待烧结件的体积,以保证能够容置待烧结件。内壳体33也具有用于供待烧结件移入和移出的开口,该开口与上述外壳体31的开口对应设置,并且在将待烧结件经由开口移入封闭空间36之后,可以另外设置一个盖体开启或关闭该开口,并在盖体上设置诸如密封圈等的密封结构对内壳体33上的开口进行密封,以保证封闭空间36与内壳体33的外部隔离,即,外部的气体不会从开口处进入封闭空间36。

49.而且,内壳体33具有与封闭空间36连通的进气口和排气口,在实际应用中,进气口的数量例如与工艺气体的种类数量相同,不同种类的工艺气体可以对应地从不同的进气口进入封闭空间36,例如图4b中示出了两个进气口和一个排气口,具体位置例如图4b中的箭头所示)。并且,内壳体33的材质被设置为能够避免颗粒产生的致密性材质,以避免颗粒的产生,且能够将封闭空间36中的气体与内壳体33之外的气体隔离。由于内壳体33的材质相对于现有技术(例如耐火砖墙体)具有更高的致密性,高致密性的材质不易剥离,从而可以

避免颗粒的产生,进而可以避免在进行烧结工艺时产生大量颗粒,进而减少或避免颗粒落在待烧结件上影响工艺结果的可能性;同时,采用高致密性的材质制成内壳体33,其还能够将封闭空间36中的气体与内壳体33之外的气体隔离,从而可以避免内壳体33之外的气体进入封闭空间36中对烧结工艺产生影响。

50.在一些可选的实施例中,内壳体33的材质包括石英或碳化硅。这两种材质均有较高的致密性,既不会产生颗粒,又能够实现内壳体33内、外两侧的气体隔离,即,外部气体不能透过石英或碳化硅进入内壳体33的内部,但是本发明实施例并不以此为限,在实际应用中,还可以采用其他既不会产生颗粒,又能够实现内壳体33内、外两侧的气体隔离的高致密性材质。

51.具体来说,当内壳体33的材质为碳化硅时,由于加热装置35位于内壳体33的外侧,其产生的热量可以先通过热对流和热辐射的方式加热材质为碳化硅的内壳体33,再由内壳体33通过热对流和热辐射将热量传导给封闭空间36中的待烧结件。当内壳体33的材质为石英时,加热装置35产生的热量可以通过热对流和热辐射的方式加热材质为石英的内壳体33,再由内壳体33通过热对流和热辐射将热量传导给封闭空间36中的待烧结件,与此同时,加热装置35产生的热量还可以透过石英直接辐射至封闭空间36中的待烧结件,因此,采用石英的内壳体33相对于碳化硅具有更高的加热效率,不过碳化硅的耐热性能比石英更好,因此,可以根据不同温度的烧结工艺选择使用石英或碳化硅的内壳体33,例如,当工作温度在1200℃以下时,内壳体33可以选用石英,当工作温度在1200℃以上时,内壳体33可以选用碳化硅。

52.在一些可选的实施例中,在内壳体33的材质能够将封闭空间36中的气体与内壳体33之外的气体隔离的基础上,如图5a和5b所示,本发明实施例提供的烧结设备还可以包括控压装置39,该控压装置39与上述进气口和排气口连接,或者仅与上述进气口连接,用于控制封闭空间36的气压。

53.在利用高致密性的内壳体3将封闭空间36中的气体与内壳体33之外的气体隔离的基础上,可以借助控压装置39与进气口和排气口连接,或者仅与进气口连接,控制上述封闭空间36的气压,以满足不同烧结工艺对气压的要求,这与现有技术中只能应用于常压烧结相比,可以适用于更多不同的烧结工艺,从而可以扩大烧结设备的应用范围。

54.例如,可以利用控压装置39对封闭空间36的气压进行控制,以将其控制在一个大气压左右,或者也可以使封闭空间36处于真空状态,从而满足不同烧结工艺对气压的要求,这与现有技术中只能应用于常压烧结相比,可以适用于更多不同的烧结工艺,从而可以扩大烧结设备的应用范围。

55.在一些可选的实施例中,上述控压装置39与内壳体33的进气口和排气口连接,以能够通过分别控制进气口和排气口处的气体流量,来控制封闭空间36的气压。具体地,如图5b所示,该控压装置39包括进气管路391、排气管路397、抽气泵398和工艺气体源,其中,上述工艺气体源包括氧气源392和惰性气体源393,对应地,内壳体33的进气口为两个,进气管路391为两个,其中一个进气管路391的两端分别与其中一个进气口和氧气源392连通;另一个进气管路391的两端分别与另一个进气口和惰性气体源393连通;两个进气管路391上均设置有第一流量控制装置394,用于控制进气管路391的气体流量,以实现对封闭空间36的气压进行控制。第一流量控制装置394例如为气体质量流量控制器(mfc)。

56.氧气源392用于通过进气管路391向封闭空间36通入氧气。以待烧结件为硅酸盐玻璃为例,在进行烧结工艺的过程中,氧气可以与硅酸盐玻璃反应生成al2o3晶体,其对提高硅酸盐玻璃的耐压性能有很大的帮助,基于此,在进行烧结工艺的过程中,通过向封闭空间36中通入足够的氧气,可以提高al2o3在玻璃中的占比,从而可以提高硅酸盐玻璃的耐压性能。

57.惰性气体源393用于通过进气管路391向封闭空间36通入惰性气体,惰性气体在进行烧结工艺的过程中,与氧气以一定的比例同时通入封闭空间36中,惰性气体不参与反应,其与氧气的比例应满足:在封闭空间36中通入足够的氧气的前提下,实现封闭空间36的气压达到预设气压值。惰性气体例如为氮气。

58.需要说明的是,在实际应用中,可以根据不同的烧结工艺,对工艺气体源的数量、种类进行适应性地设计,并相应的调整进气口和进气管路等的数量,例如,也可以仅设置氧气源,用于向封闭空间36中通入纯氧,在这种情况下,进气口和进气管路均为一个,本发明实施例对此没有特别的限制。

59.如图5b所示,排气管路397的两端分别与排气口和抽气泵398连通,且在排气管路397上设置有第二流量控制装置399,用于控制排气管路397的气体流量,其可以结合上述第一流量控制装置394,实现对封闭空间36的气压进行控制。第二流量控制装置399例如为流量调节阀。抽气泵398用于通过排气管路397抽取封闭空间36中的气体。

60.在实际应用中,可以根据对封闭空间36的真空度的不同要求,选择相应种类的抽气泵398,该抽气泵398例如为分子泵、真空泵等等。在一些可选的实施例中,抽气泵398还可以为变频泵,该变频泵能够调节抽气速度,除了利用上述第一流量控制装置394调节进气管路391的气体流量、利用第二流量控制装置399调节排气管路397的气体流量之外,还可以通过调节变频泵的抽气速度,对封闭空间36的气压进行控制,在实际应用中,可以根据具体需要将这三种调节方式自由结合使用,例如,通过同时控制进气管路391的气体流量以及变频泵的抽气速度(和/或排气管路397的气体流量),可以使流入封闭空间36的气体流量与从封闭空间36流出的气体流量一致,此时封闭空间36的气压达到动平衡,在此基础上,如果希望提高封闭空间36的气压,可以通过增大进气管路391的气体流量或是降低变频泵的抽气速度(和/或排气管路397的气体流量)来实现;反之,如果希望降低封闭空间36的气压,可以通过减小进气管路391的气体流量或是提高变频泵的抽气速度(和/或排气管路397的气体流量)来实现。由此,可以将封闭空间36的气压控制在从几mtorr到几百torr的工作气压下,从而可以满足不同的烧结工艺对气压的要求。

61.在一些可选的实施例中,为了保证上述第一流量控制装置394的前端压力的稳定性,进气管路391上还设置有调压阀395,调压阀395位于第一流量控制装置394的上游,用于调节进气管路391位于第一流量控制装置394前端的压力,从而可以提高第一流量控制装置394的控制精度。

62.在一些可选的实施例中,为了防止工艺气体中混入颗粒,进气管路391上还设置有过滤器396,该过滤器396用于过滤进气管路391中的颗粒,从而可以避免颗粒从进气管路中引入封闭空间36。

63.在另一些可选的实施例中,如图6所示,本发明实施例还提供一种烧结设备3’,其与图5b示出的烧结设备3相比,区别仅在于:上述控压装置39’与内壳体33的进气口连接,而不与排气口连接,该排气口与外部的大气环境连通。在这种情况下,上述控压装置39’通过

控制进气口处的气体流量,来控制封闭空间36的气压。需要说明的是,为了实现排气口与外部的大气环境连通,例如可以通过设置排气管路等排气结构来实现。

64.具体地,控压装置39’包括进气管路和工艺气体源,二者与控压装置39中的进气管路和工艺气体源的结构和功能相同,用于向封闭空间36通入工艺气体(例如纯氧或者一定比例的氧气和惰性气体)在此不再赘述。

65.该控压装置39’与图5b示出的上述控压装置39相比,省去了排气管路和抽气泵。在这种情况下,可以利用第一流量控制装置394控制进气管路391的气体流量,以将封闭空间36的气压控制在大于大气环境气压的数值范围内,这样可以使封闭空间36形成一个微正压环境,从而可以有效抑制内壳体33外部的气体从排气口进入封闭空间36内,这样即使封闭空间36与大气环境连通,也仍然可以保证封闭空间36内的气体相对纯净。

66.在一些可选的实施例中,为了提高加热温度均匀性,加热装置35包括加热部件,该加热部件沿内壳体33的周向环绕且均匀设置,以保证在内壳体33的周向上均匀地加热内壳体33及其内部。加热部件例如为加热管或者加热丝等等。

67.在一些可选的实施例中,为了提高温度控制的自动化和准确性,加热装置35还包括温度检测单元37和控制单元38,其中,温度检测单元37用于检测封闭空间36中的温度,并将该温度发送至控制单元38;温度检测单元37例如为热电偶。控制单元38与加热部件电连接,用于根据检测的温度控制加热部件的加热功率,以提高或降低封闭空间36中的温度。控制单元38例如为控制器。

68.在一些可选的实施例中,为了进一步提高加热温度均匀性,和温度控制的灵活性,上述加热部件包括多个子加热部件,且多个子加热部件与封闭空间36中划分的多个不同的区域相对应;与每个区域对应设置有至少一个温度检测单元37,且与每个区域对应的至少一个温度检测单元37用于检测该区域中的温度,并将该温度发送至控制单元38;控制单元38与多个子加热部件电连接,用于根据每个区域对应的温度检测单元37检测的温度,独立地控制对应的区域的子加热部件的加热功率。封闭空间36中的多个不同的区域例如可以沿第一轴线依次划分,该第一轴线为内壳体33的与沿图4a中b-b线的剖面相垂直的轴线;和/或,沿内壳体33的圆周方向依次划分。当然,在实际应用中,多个不同区域的划分方式还可以采用其他任意方式,本发明实施例对此没有特别的限制。

69.综上所述,本发明实施例提供的烧结设备,其包括内壳体和外壳体,该内壳体围成用于容置待烧结件的封闭空间,由于该内壳体的材质相对于现有技术具有更高的致密性,高致密性的材质不易剥离,从而可以避免颗粒的产生,进而可以避免在进行烧结工艺时产生大量颗粒,进而减少或避免颗粒落在待烧结件上影响工艺结果的可能性;同时,采用高致密性的材质制成内壳体,其还能够将封闭空间中的气体与内壳体之外的气体隔离,从而可以避免内壳体之外的气体进入封闭空间中对烧结工艺产生影响。

70.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。