1.本发明涉及一种提高叶黄素稳定性的微胶囊制备方法及其在食品中的应用

背景技术:

2.叶黄素是从万寿菊中提取的一种天然脂溶性食用天然黄色素,其主要成分包括两个不同的紫罗酮环,广泛用于面食、糖果、冰淇淋和蜜饯等食品的着色。由于叶黄素含有多个不饱和双键导致产品性质很不稳定,与其它类胡萝卜色素相似,受光照、温度等的影响也较大,极易被外界因素影响而褪色,影响其产品和染色后产品的色泽及稳定性。目前叶黄素在加工及储藏的过程中,对温度、湿度及气体成分极端灵敏,易发作陈化、霉变和挥发等改变,天然色素本身具有稳定性差,难于保存的特点,因此包装起着至关重要的作用。为了扩大叶黄素的适用范围,有必要开发一种新型的叶黄素微胶囊来提高叶黄素的耐高温、耐光照的稳定性。目前市面上主要采用喷雾干燥法来对叶黄素进行微胶囊化。尽管喷雾干燥法具有生产能力大,产品质量高等优点,但是,喷雾干燥微胶囊化的方式通常需要在高温条件下进行,而叶黄素分子中存在多个共轭双键,在高温条件下容易使共轭双键发生断裂,造成叶黄素的大量降解。为了尽可能减少叶黄素在微胶囊化过程中的损失,本发明首次使用冷冻干燥的方式制备叶黄素微胶囊。冷冻干燥微胶囊化方法是将色素溶液冷冻到冰点以下,使水转变为冰,然后在较高真空下将冰转变为蒸气而除去的干燥方法去制备叶黄素微胶囊,最大限度地保存叶黄素,使色素在加工过程中的损失减少到最低限度。

技术实现要素:

3.本发明的目的在于解决叶黄素在加工及储藏条件下不稳定的缺点,开发一种耐光照、耐高温的新型叶黄素微胶囊以及其在食品中应用的方法。

4.为了提高叶黄素的稳定性,本发明提供了一种制备叶黄素微胶囊的方法,所述微胶囊的制备包括下述步骤:用水将海藻糖、叶黄素、吐温-80按质量比为 10:1:1的比例混合,用超声波处理混匀混合溶液,用超声波处理混匀混合溶液,并放入超低温冰箱中冷冻4h以上;将冷冻过的样品放入冷冻干燥机中干燥,即制得微胶囊化叶黄素。

5.所述的超声波功率350w,超声时间为15min-30min。

6.所述的冷冻干燥温度-57℃-50℃,真空度50mt-200mt,干燥20-24h。

7.所述的叶黄素微胶囊为食品染色的方法:用水将微胶囊化的叶黄素与生面粉混匀并在烘箱中加热30min;或者,该方法包括:用水将微胶囊化的叶黄素与生面粉混匀并在蒸锅中蒸15min。

8.所述的食品染色方法,其中,相对于100重量份的生面粉,水的用量为40

‑ꢀ

50重量份,叶黄素微胶囊的用量为0.5重量份。

9.所述的食品染色方法,其中,所述食品为饼干或馒头。

附图说明

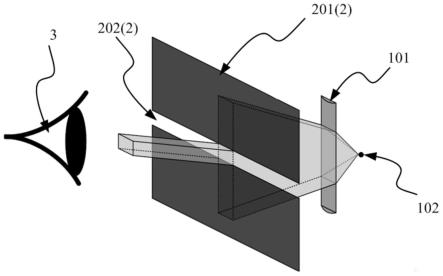

10.图1为叶黄素微胶囊扫描电镜图

11.图2为叶黄素、海藻糖、叶黄素微胶囊的红外波谱图

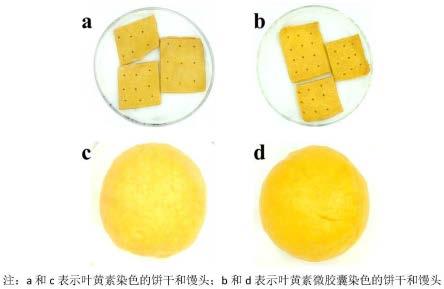

12.图3为叶黄素及叶黄素微胶囊制作的食品模型实图

具体实施方式

13.本发明提供了一种叶黄素微胶囊的制备方法,所述微胶囊材料由海藻糖、叶黄素、吐温-80组成。

14.其中,所述叶黄素以万寿菊为原料,经过提取、精制得到的食用色素。

15.其中,所述叶黄素微胶囊为粉末形式存在的混合物。

16.其中,叶黄素微胶囊以海藻糖、叶黄素、辅助材料:吐温-80按质量比为 10:1:1的比例混合。

17.以下将通过实例对本发明进行详细描述。以下实例中,

18.叶黄素微胶囊的制备:用10ml蒸馏水溶解含有1g海藻糖、0.1g叶黄素及0.1g吐温-80的混合物,加入过程不断搅拌,然后超声15min使样品完全均质并放入超低温冰箱中冷冻4h。将冷冻过的样品放入冷冻干燥机中干燥24h,其中冷冻干燥温度-57℃-50℃,真空度50mt-200mt。

19.将制得的微胶囊进行溶解性、包埋率、产率测试

20.其中溶解性、包埋率、产率结果如表1所示,结果表明添加海藻糖经冷冻干燥法制得的叶黄素微胶囊溶解性好、包埋率高、产率高。

21.表1

22.样品溶解性(%)包埋率(%)产率(%)叶黄素微胶囊92.0189.1895.89

[0023] 将制得的微胶囊进行电镜扫描。

[0024]

其中电镜扫描结果如图1所示,结果显示以本方法制得的微胶囊粉末颗粒表面无明显气孔或裂痕等缺陷,表明微胶囊具有良好的包埋效果。

[0025]

将制得的微胶囊进行红外测试

[0026]

其中微胶囊红外光谱结果如图2所示。叶黄素在3415cm-1

处有o-h键的伸缩振动,2920cm-1

处有-ch3的伸缩振动,2851cm-1

处有-ch2的伸缩振动,1633 cm-1

处有c=c的伸缩振动,1440和1362cm-1

处有-ch3的弯曲振动,1023cm-1

处有=c-h伸缩振动,964和830cm-1

处有的弯曲振动。从微胶囊粉末的红外光谱可知,叶黄素的特征吸收峰消失,说明叶黄素的吸收峰大多被壁材多糖的碳骨架掩盖,叶黄素被良好地包埋在海藻糖形成的薄膜中。

[0027]

稳定性测试如下:

[0028]

测试例1

[0029]

将0.1g叶黄素微胶囊粉末放置黑暗处,储藏72h。将叶黄素微胶囊粉末转移至离心管中,置标记好的离心管中加入20ml无水乙醇,超声波仪超声10min,于高速冷冻离心机1000rpm离心5min,在445nm下测量黑暗处理前后0h、72 h微胶囊粉末色素吸光度值,结果见表2。

[0030]

对比例1

[0031]

将0.1g叶黄素放置黑暗处,储藏72h。分别在黑暗处理前后0h、72h通过分光光度计用1cm石英比色皿测试样品在445nm处的吸光值,结果见表2。

[0032]

测试例2

[0033]

将0.1g叶黄素微胶囊粉末放置60w光照处,储藏72h。将叶黄素微胶囊粉末转移至离心管中,置标记好的离心管中加入20ml无水乙醇,超声波仪超声 10min,于高速冷冻离心机1000rpm离心5min,在445nm下测量60w光照处理前后0h、72h微胶囊粉末色素吸光度值,结果见表3。

[0034]

对比例2

[0035]

将0.1g叶黄素放置60w光照处,储藏72h。分别在60w光照处理前后0 h、72h通过分光光度计用1cm石英比色皿测试样品在445nm处的吸光值,结果见表3。

[0036]

测试例3

[0037]

将0.1g叶黄素微胶囊粉末放入烘箱中,温度40℃。将叶黄素微胶囊粉末转移至离心管中,置标记好的离心管中加入20ml无水乙醇,超声波仪超声10min,于高速冷冻离心机1000rpm离心5min,在445nm下测量热处理前后0h、2h 微胶囊粉末色素吸光度值,结果见表4。

[0038]

对比例3

[0039]

将0.1g叶黄素放入烘箱中,温度40℃。分别在热处理前后0h、2h通过分光光度计用1cm石英比色皿测试样品在445nm处的吸光值,结果见表4。

[0040]

测试例4

[0041]

将0.1g叶黄素微胶囊粉末放入烘箱中,温度60℃。将叶黄素微胶囊粉末转移至离心管中,置标记好的离心管中加入20ml无水乙醇,超声波仪超声10min,于高速冷冻离心机1000rpm离心5min,在445nm下测量热处理前后0h、2h 微胶囊粉末色素吸光度值,结果见表5。

[0042]

对比例4

[0043]

将0.1g叶黄素放入烘箱中,温度60℃。分别在热处理前后0h、2h通过分光光度计用1cm石英比色皿测试样品在445nm处的吸光值,结果见表5。

[0044]

测试例5

[0045]

将0.1g叶黄素微胶囊粉末放入烘箱中,温度80℃。将叶黄素微胶囊粉末转移至离心管中,置标记好的离心管中加入20ml无水乙醇,超声波仪超声10min,于高速冷冻离心机1000rpm离心5min,在445nm下测量热处理前后0h、2h 微胶囊粉末色素吸光度值,结果见表6。

[0046]

对比例5

[0047]

将0.1g叶黄素放入烘箱中,温度80℃。分别在热处理前后0h、2h通过分光光度计用1cm石英比色皿测试样品在445nm处的吸光值,结果见表6。

[0048]

测试例6

[0049]

将0.1g叶黄素微胶囊粉末放入烘箱中,温度100℃。将叶黄素微胶囊粉末转移至离心管中,置标记好的离心管中加入20ml无水乙醇,超声波仪超声10 min,于高速冷冻离心机1000rpm离心5min,在445nm下测量热处理前后0h、 2h微胶囊粉末色素吸光度值,结果见表7。

[0050]

对比例6

[0051]

将0.1g叶黄素放入烘箱中,温度100℃。分别在热处理前后0h、2h通过分光光度计用1cm石英比色皿测试样品在445nm处的吸光值,结果见表7。

[0052]

其中,测试例1-6,对比例1-6所测得的吸光值均按照下面公式(1)计算色素的残存率。

[0053]

叶黄素残存率=a1/a0×

100%

ꢀꢀ

(1)

[0054]

a0:处理前叶黄素的吸光度

[0055]

a1:处理后叶黄素的吸光度

[0056]

表2

[0057]

测试例0h72h测试例1100%99.66%对比例1100%78.62%

[0058]

表3

[0059]

测试例0h72h测试例1100%95.90%对比例1100%56.29%

[0060]

表4

[0061]

测试例0h2h测试例1100%100.00%对比例1100%91.62%

[0062]

表5

[0063]

测试例0h2h测试例1100%100.00%对比例1100%86.05%

[0064]

表6

[0065]

测试例0h2h测试例1100%98.97%对比例1100%69.86%

[0066]

表7

[0067]

测试例0h2h测试例1100%96.21%对比例1100%49.65%

[0068]

由上述实例可知,该叶黄素微胶囊可显著提高叶黄素的耐光照能力,在黑暗条件、60w光照条件下处理72h,色素的残存率分别为99.66%、95.90%,与对照组相比色素残存率分别提升了21.04%、39.61%;可显著提高叶黄素的耐热能力,在40℃、60℃、80℃、100℃高温条件下处理2h,色素的残存率分别为 100.00%、100.00%、98.97%、96.21%,与对照组相比色素残存率分别提升了8.38%、 13.95%、29.11%、46.56%。

[0069]

食品模型加工稳定性测试如下:

[0070]

制备例1

[0071]

将0.5g叶黄素微胶囊、100g面粉及适量的蒸馏水混合在一起并揉成面团。将面团放入烘箱中,180℃烘烤30min。

[0072]

对比例1

[0073]

将0.05g叶黄素、100g面粉及适量的蒸馏水混合在一起并揉成面团。将面团放入烘箱中,180℃烘烤30min。

[0074]

制备例2

[0075]

将0.5g叶黄素微胶囊、100g面粉、适量的蒸馏水及0.5g酵母粉混合在一起并揉成面团,静置发酵30min。随后将发酵至两倍大的生面团放入蒸锅中蒸15 min。

[0076]

对比例2

[0077]

将0.05g叶黄素、100g面粉、适量的蒸馏水及0.5g酵母粉混合在一起并揉成面团,静置发酵30min。随后将发酵至两倍大的生面团放入蒸锅中蒸15min。

[0078]

其中,制备例1-2,对比例1-2中样品按下面方法提取叶黄素,该方法包括以下步骤:将样品冷冻干燥并研磨(过60目筛)并称取4g样品加100ml二氯甲烷,超声强度70%条件下提取60min;收集上清液并在10000rpm转速下离心5min;通过分光光度计用1cm石英比色皿在445nm波长下测定吸光度并按照如下公式(2)计算色素的残存率,结果见表8。

[0079]

叶黄素残存率=a2/a3×

100%

ꢀꢀ

(2)

[0080]

a2:加工后样品叶黄素的吸光度

[0081]

a3:加工前样品叶黄素的吸光度

[0082]

表8

[0083]

样品制备例1对比例1制备例2对比例2加工前100%100%100%100%加工后72.22%61.22%86.37%73.14%

[0084]

如图3所示,经叶黄素微胶囊对馒头或者饼干进行染色,可达到色彩鲜亮的染色效果。由表8可知,该叶黄素微胶囊可显著提高叶黄素应用于食品时,在加工过程中的热稳定性。在180℃高温条件下,叶黄素饼干在烘箱烘烤30min,其色素的残存率为72.22%,与对照组相比色素残存率提升了11.00%;在100℃高温条件下,叶黄素馒头在蒸笼中蒸15min,色素的残存率为86.37%,与对照组相比色素残存率提升了13.23%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。