1.本发明涉及一种变频涡旋压缩机用排气止回阀,属于变频涡旋压缩机技术领域。

背景技术:

2.随着人民生活品质的不断提高,对制冷产品如冰箱、空调机等的效率、能耗以及噪音等参数越来越重视。涡旋压缩机具有体积小、运转平稳、噪声低以及效率高等天然优势得到了广泛的认可。

3.变频涡旋压缩由主轴、动涡旋盘、定涡旋盘、主支撑、机壳以及变频电动机等部件构成。在涡旋压缩机工作过程中,动涡旋盘随主轴转动,绕定涡旋盘做公转平动。在动、定涡旋盘之间形成了多个封闭工作区间。在涡旋压缩机工作过程中,工作区间逐渐减小压缩工作腔内的气体。在排气口处气体压力最大,由排气阀门将气体排出。

4.传统涡旋压缩机排气机构为舌簧阀或圆片阀,阀片通常厚度较薄且刚度较小。尽管当前对于传统排气阀片的结构优化方案较多,比如在阀片气体冲击端增加凹槽或横梁等来改变阀片的运动特性,提高阀片的强度和寿命。但当前排气阀门的开启程度及开启时间均由限位器高度决定。限位器过低容易使排气不充分,增加排气阻力,影响容积效率;限位器过高则气阀关闭不及时,又会造成气体回流,影响涡旋压缩机的容积效率以及能效比。

5.更重要的是,此类排气阀限位器高度经初始设定后就不再变化。而变频涡旋压缩机在工作过程中,随转动频率的变化排气压力及脉冲频率均会发生改变。而且当今变频涡旋压缩机工作工况复杂,如低温工况(高压比)、中温工况(低压比)等。根据消费者需求的多样性,通常变频涡旋压缩机要满足不同工况的需求,压缩机的外压比变化幅度较大。因此固定限位高度的排气阀难以同时保证再不同工况和转频下变频涡旋压缩机对排气及止回性能的需求,且高压比工况及高转频下容易使阀片受损破坏。

技术实现要素:

6.针对变频涡旋压缩机面临的技术难题,本发明的目的是提供一种变频涡旋压缩机用排气止回阀,改善阀片的受力状态以及寿命,并提高压缩机在不同工况及工作频率下的排气和止回性能。

7.本发明的技术方案是:一种变频涡旋压缩机用排气止回阀,包括表面设有若干排气孔的壳体,壳体内顶部固定有导向套,弹簧顶端与壳体上内表面接触,弹簧底部固定在排气阀块上,导向杆底端连接所述排气阀块,所述导向杆上部延伸至导向套内并滑动连接所述导向套。

8.所述排气阀块底部外圈与排气口外沿可分离式接触。

9.所述壳体底部设有密封圈,壳体通过所述密封圈与所述高低压隔板密封连接。

10.所述壳体及导向杆均为不锈钢材质,排气阀块为peek树脂材料。

11.所述弹簧为不锈钢蝶形波纹弹簧。

12.所述排气阀块下表面内圆设有若干凹坑。

13.所述内圆尺寸与排气口一致。

14.基于以上技术手段,本发明可以获得以下有益效果:本发明在圆形阀块的基础上增加了导向及反向驱动装置,降低了圆形阀块水平方向的偏转以及纵向的偏心,有效缓解了排气阀的震动以及疲劳损伤。相比于传统的排气结构,此排气止回阀增加了额外壳体结构,使此排气机构具有更加优良的消音功能。变频涡旋压缩机在工作过程中,不同工况及转频下排出气体的压力及脉冲频率均不相同。采用此排气阀可根据涡旋压缩机排气压力及脉冲频率的差异在垂直方向上产生不同的高度差,调整壳体排气孔的暴露数量。保证变频涡旋压缩机在不同频率下工作时,均可充分排气,提高压缩机的容积效率。在压缩弹簧的作用下,压缩机工作频率越高、功率越大,则排气阀块的开启高度越大,反向驱动力也越大,使阀门闭合速度能够得到保证。因此,在压缩机不同工作频率及工况下,此排气止回机构均可保证阀块在排气结束后能够迅速闭合。受外部高压影响,阀块底部外圆侧平整能够与高低压隔板的上表面紧密结合,使本发明的排气止回机构在排出气体后紧紧关闭,防止气体产生回流。

附图说明

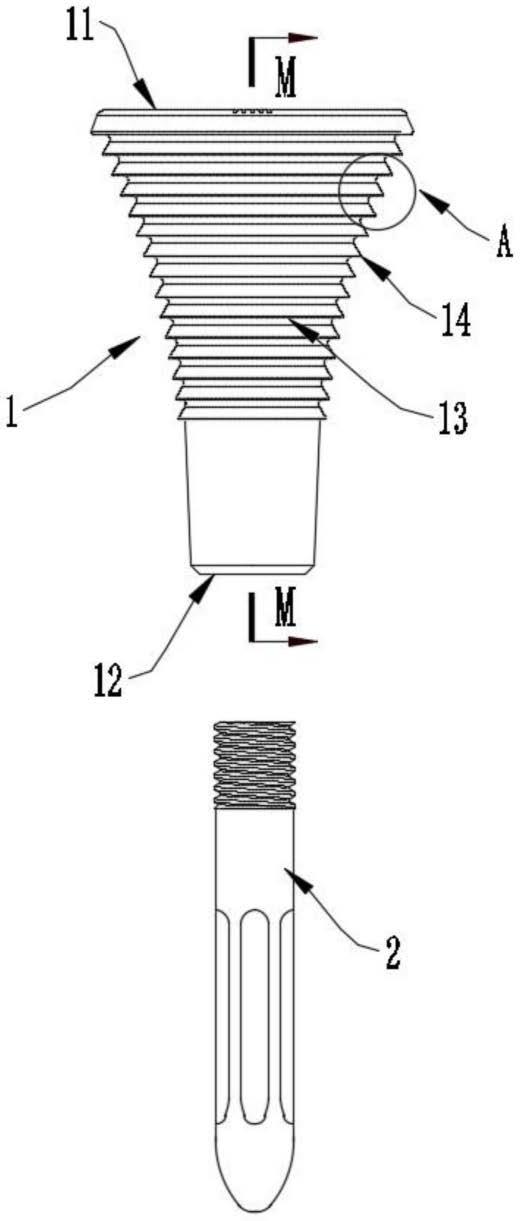

15.图1为本发明的结构图;

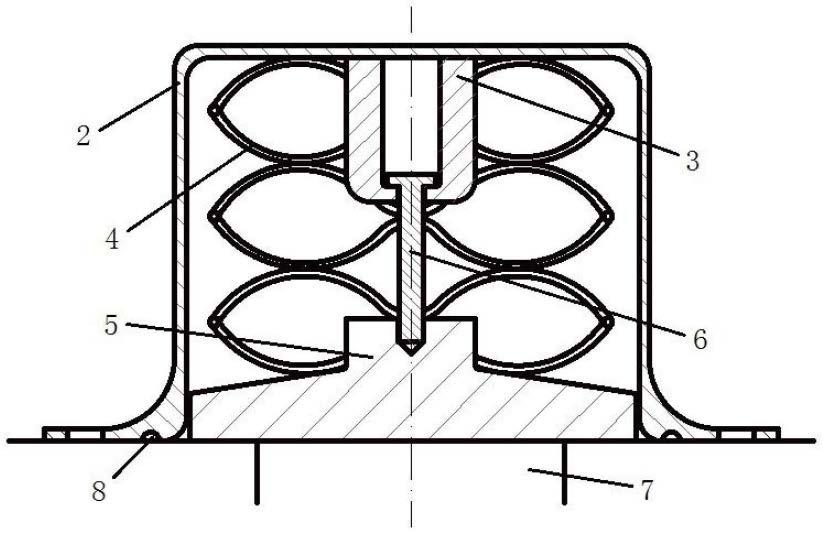

16.图2为本发明安装示意图;

17.图3为本发明的外观图;

18.图4为本发明压缩机排气时状态示意图;

19.图5为本发明阀块底部结构示意图。

20.图中附图标记如下:1、排气孔,2、壳体,3、导向套,4、弹簧,5、排气阀块,6、导向杆,7、排气口,8、密封圈,9、定涡旋盘,10、高低压隔板。

具体实施方式

21.下面结合附图1-5所示的具体实例,对本发明做进一步说明:

22.一种变频涡旋压缩机用排气止回阀,包括表面设有若干排气孔1的壳体2,壳体2内顶部固定有导向套3,导向杆6外周设有弹簧4,弹簧4顶端与壳体上内表面接触,弹簧4底部固定在排气阀块5上,弹簧4为不锈钢蝶形波纹弹簧,能随排气阀块5运动压缩和伸展,既能保证阀块顺利打开,又能抑制高转频下阀块开启过高引起的回流,导向杆6底端连接所述排气阀块5,所述导向杆6上部延伸至导向套3内并滑动连接所述导向套3。

23.所述排气阀块5底部外圈平整,与排气口7外沿可分离式接触,实现对排气口排气结束后的密封。

24.所述壳体2底部设有密封圈8,壳体2通过所述密封圈8与所述高低压隔板10密封连接,从而防止气体从壳体2底部泄漏。所述高低压隔板10上端面具有平坦的安装面,壳体2下端面平坦能够贴合在高低压隔板10的安装面上。壳体2底部设有连接孔,通过螺栓与高低压隔板10连接。

25.所述排气阀块5底面外圆侧(大于排气口尺寸部分)平整使阀块能够贴合于高低压隔板上,实现对排气口7的密封;在排气结束时,排气口压力瞬间降低,受外部压力以及弹簧4作用推动排气阀块5及导向杆6返回初始位置,使排气机构拥有优良的密封性能;此时,受

外部高压作用排气阀块5将排气口7封闭,有效避免涡旋压缩机冷凝端的高压气体反向运动产生冷媒回流现象。

26.所述壳体2外底部设有密封圈8,壳体2通过所述密封圈8与所述高低压隔板10密封连接,避免壳体周边漏气。密封圈8采用不锈钢-丁腈材料,该材料拥有较好的刚性。在受到压缩气体较大侧向力时,密封圈不会产生过大变形使气体泄漏,有效提高压缩机的容积效率。

27.所述壳体2及导向杆6均为不锈钢材质,拥有极佳的强度、刚度以及机械加工性能。排气阀块5为peek树脂材料,该材料拥有优良的力学性能、耐热性能、耐腐蚀性能、抗蠕变性能以及耐疲劳性能。在高压冷媒长时间的反复冲击下仍能保持完整的结构不至于损坏。而且该材料密度较小,阀块重量较轻对排出气体较敏感,在压缩机低频转动工作条件下,阀块受排气压力冲击较小,但依然能够顺利排气。

28.所述排气阀块5下表面内圆(与排气口尺寸一致)设有若干凹坑。能够增大排出腔体冷媒与排气阀块底部的接触面积,缓解高压冷媒对阀块的冲击力。而且此凹坑可将纵向冲击载荷在垂直方向的力进行分解,提高阀块寿命并降低压缩机排气噪声。

29.需强调的是,本发明所公开的排气阀不仅仅应用于本变频涡旋压缩机,在其他变频压缩机上也可以安装此阀片实现排气功能。在排气开始时,排气口处压力大于冷凝压力,阀块下表面压力高于上表面压力阀块向上运动挤压弹簧。气体经排气口7向上推动排气阀块5,排气阀块5上移,压缩弹簧4,导向杆6沿导向套3上移,从而使排气阀块5沿直线移动,抑制其产生偏心;防止圆形排气阀块5在水平方向的偏转,降低阀块的偏振及噪声。弹簧4采用高强度不锈钢碟型波纹弹簧,适用于高温、耐腐蚀等工作环境。并且在受载荷时能产生较大弹性变形量,卸载后弹簧的变形消失可以恢复到原始状态。变频涡旋压缩机在工作过程中,排出气体的压力及脉冲频率均不同,采用此排气机构,根据涡旋压缩机排气压力及脉冲频率的差异可以在垂直方向上产生不同位移高度以及开启频率,调整壳体2上排气孔1的暴露数量,保证变频涡旋压缩机在不同频率及工况下工作时均可充分排气,提高压缩机的容积效率。

30.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。