1.本发明属于材料制备和能源环境领域,尤其涉及一种薄层状金属单空位氧化锌及其制备方法和应用。

背景技术:

2.随着人口增长和社会发展,环境污染和能源短缺逐渐成为备受全球关注的问题。同时对废水中的污染物进行光催化氧化和水裂解以获得高能量密度的h2被认为是一个有前途的解决方案。然而,目前关于光催化剂的报告主要集中在两个独立的过程,即污染物降解或产氢。这是由于光催化氧化和还原的两个半反应中存在矛盾的条件。氢气生成的半反应更适合在无氧条件下进行,避免电子转移到o2。相反,大多数污染物氧化的半反应依赖于o2衍生的活性氧(ros)。一个能同时降解污染物和产氢的双功能光催化剂必须能够产生电子(e-),并被表面吸附的水捕获,而剩余的空穴(h

)应具有足够的氧化能力,从污染物中提取电子并氧化。

3.氧化锌(zno)因为具有很强的光敏性和宽带隙,可以同时满足水分解和污染物氧化所需的氧化还原电位,是最有希望被开发为双功能光催化剂的候选材料。为了提高zno的光催化活性,研究者采取了各种策略,如调节材料表面形态、颗粒大小、晶面以及掺杂原子和构建异质结方案等。但在一个系统中同时提高污染物的氧化和氢气生成仍然无法实现。

4.针对以上问题,本技术利用简单的乙二醇模板封装和高温煅烧法,构建了一种薄层状金属单空位氧化锌。金属单空位的引入在保持原有zno的结构下,可以重新调整其电子结构,同时,这种薄层状金属单空位还具有p型半导体的特性和自旋极化态,在一个系统中可以同时实现光催化产氢和污染物降解。该材料的开发,为通过单空位的构建发开高性能氧化物材料,以及普及同时产氢和污染物降解材料在水污染治理以及能源开发领域的应用具有至关重要的作用。

技术实现要素:

5.针对现有技术存在的上述技术问题,本发明的目的在于提供一种薄层状金属单空位氧化锌及其制备方法和应用,本发明的薄层状金属单空位氧化锌在制备过程中不仅能耗和成本低、污染小,在不破坏zno原本结构的同时赋予了其p型半导体和自旋极化特性。本发明一种薄层状金属单空位氧化锌通过优化,使其具有高效的光催化产氢和污染物降解性能,在能源生产和污染物去除方面具有广泛的应用。

6.为了优化氧化锌作为光催化剂的性能,本发明采用了一种全新的方法构建了具有薄层状金属单空位的氧化锌:利用乙二醇作为醋酸锌的有机体进行封装,形成醋酸锌-乙二醇混合物,在最大程度上控制所合成zno的层厚度,使其控制在20 nm以下;同时,通过高温煅烧的方法,使醋酸锌中的锌原子以单原子的形式被剔除,并将其氧化,形成具有金属单空位的薄层状氧化锌(醋酸锌在被乙二醇封装时,锌原子周围连接了氧原子,通过高温煅烧的方式去除了少部分的锌原子以及有机物,留下的锌原子和氧原子组成了具有锌原子空位结

构的薄层状氧化锌)。

7.在醋酸锌的封装过程中,采用乙二醇这种短链极性有机小分子与醋酸锌的基团进行链接,使其沿c轴终止结晶,很大程度上控制了氧化锌形成的形貌以及分散度,有利于薄层状氧化锌的构建。

8.封装形成的醋酸锌-乙二醇复合物,在高温下进行煅烧,去除与醋酸锌连接的乙二醇,由于乙二醇与醋酸锌之间锌原子的键合,在煅烧过程中可以选择性的去除单个锌原子,形成具有单空位的氧化锌,可以避免锌团簇空位的形成以及结构的坍塌。同时,金属单空位的构建显著改变了氧化锌的电子结构,形成了独特的电子态。

9.本发明的另一目的是提供该类材料的制备方法,通过以下技术方案实现:在常温常压下将醋酸锌充分溶解在乙二醇和低级醇溶剂的混合溶液中,随后进行水热反应,形成乙二醇封装的醋酸锌化合物,然后在惰性气体保护下高温煅烧去除乙二醇封装的醋酸锌化合物中的有机组分,形成一种薄层状金属单空位氧化锌。

10.所述的一种薄层状金属单空位氧化锌的制备方法,具体包括以下步骤:在常温常压下将醋酸锌充分溶解在乙二醇和低级醇溶剂的混合溶液中,随后将混合液倒入反应釜中,再转移至烘箱中加热到80℃~120℃进行水热反应,水热反应10~15h后,反应溶液自然冷却至室温后离心得到白色粉末,洗涤、干燥,得到乙二醇封装的醋酸锌化合物前驱体,将制备好的前驱体在180℃~220℃的氮气氛围下高温煅烧0.5~2h,即制备得到具有薄层状金属单空位的氧化锌。

11.作为优选,所述的氧化锌的尺寸为微米级(》 1 μm),厚度为纳米级(10-20 nm)目的是提高单空位的比例和反应过程中的可接触面积。

12.作为优选,醋酸锌在乙二醇和低级醇溶剂的混合溶液中的浓度控制在0.5~1.5 mg/ml,优选为1 mg/ml;乙二醇和低级醇溶剂的体积比控制在1:3~7,优选为1:5;所述低级醇溶剂为甲醇、乙醇或丙醇,优选为甲醇。

13.作为优选,醋酸锌、乙二醇和低级醇溶剂的混合过程中,在超声环境下完成,目的是提高乙二醇封装的均匀度,并减少乙二醇与醋酸锌混合搅拌的时间。

14.作为优选,水热反应温度为95~100℃,反应时间为12~13h;前驱体在190~200℃下高温煅烧,煅烧的时间控制在0.5 h~1.5 h,优选为1.0 h。高温煅烧保持在惰性气体氛围中进行,优选为氮气。

15.所述的一种薄层状金属单空位氧化锌在同时产氢和污染物降解中的应用。

16.本发明提供了一种将通过乙二醇封装并高温煅烧去除合成薄层状金属单空位氧化锌,作为优化后的氧化锌具有p型半导体特性并产生自旋极化,该材料可以同时在一个系统中实现同步的污染物降解和氢气的生成,同时具有卓越的性能。

17.本发明的薄层状金属单空位氧化锌在实施使用中具有以下优势:1、与传统的氧化锌材料相比,本发明的薄层状金属单空位氧化锌具有薄层状的结构,同时不同与传统氧化锌的n型半导体类型,产生明显的p型特征且电子分布出现明显的自旋极化态。其不仅具有优异的光催化产氢性能,同时可以高效降解污染物。

18.2、与传统的光催化相比,本发明的薄层状金属单空位氧化锌原料成本低,无贵金属元素,合成简单,性能高效。研究发现,本发明的薄层状金属单空位氧化锌能以极高速率同时进行污染物降解和氢气产生。

19.3、由于本发明的薄层状金属单空位氧化锌同时具备制备简易,光催化效率同步氧化和还原反应性高,在能源开发和水污染控制等领域有很大应用潜能。

附图说明

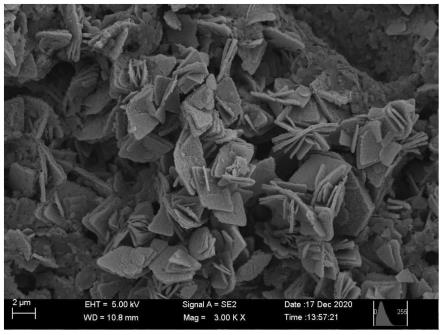

20.图1为实施例1制得的薄层状金属单空位氧化锌的电镜扫描图;图2为实施例1制得的薄层状金属单空位氧化锌的正电子湮灭测试数据结果;图3为实施例1制得的薄层状金属单空位氧化锌的模特肖特基曲线图;图4为实施例1制得的薄层状金属单空位氧化锌的光电流相应曲线图;图5为实施例1制得的薄层状金属单空位氧化锌的空间自旋极化状态图;图6为实施例3制得的薄层状金属单空位氧化锌的电镜扫描图;图7为对比例1制得的传统氧化锌的电镜扫描图。

具体实施方式

21.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

22.以下实施例中,醋酸锌,甲醇和乙二醇均购自于北京百灵威科技有限公司,无需进一步纯化。

23.当然,本领域技术人员应当知道,该原料的选取只是本发明的优选方式,且各参数可以根据实际需要进行调整。醋酸锌可以用其他能在有机溶剂中溶解的含锌化合物,溶剂可以选择乙醇,丙醇等具有较强极性的液体。因此,采用原料的替换在一定程度上也能实现本发明中的效果,也应落在本发明的保护范围之内。具体实施例如下:实施例1本实施例中,制备薄层状金属单空位氧化锌的具体步骤如下:(1)将醋酸锌(20 mg)溶解在乙二醇和甲醇体积配比为1:5的混合溶剂(20 ml)中,在超声中搅拌混匀。

24.(2)将步骤(1)搅拌均一的混合液转移到具有50 ml内衬的反应釜中,并将其置于恒温鼓风干燥箱中,设置加热温度100 ℃,加热时间12 h,鼓风速度0.6 m/s。

25.(3)将步骤(2)反应后的溶液冷却至室温后,采用甲醇洗涤,去除未反应的原料及多余的溶剂。随后将其转移到真空干燥箱中干燥24 h。

26.(4)将干燥后的粉末至于管式炉中高温退火煅烧,设置煅烧温度为200 ℃,煅烧时间1.0 h,同时采用氮气通气,氮气流速设置为1.2 m/s。

27.(5)煅烧后的样品进行充分研磨获得具有薄层状金属单空位氧化锌。

28.实施例1制得的薄层状金属单空位氧化锌的电镜扫描图如图1所示。所得氧化锌形状为菱形四边形结构,边长约为2.0 μm,厚度约为20.0 nm。表明具有丰富的中孔结构和较粗糙的表面。

29.实施例1制得的薄层状金属单空位氧化锌的正电子湮灭测试数据结果如图2所示,其氧化短正电子寿命(τ1)为0.302 ns,正电子强度为91.2%,这表明制得的薄层状金属单空位氧化锌中存在金属单空位。

30.实施例1制得的薄层状金属单空位氧化锌的模特肖特基曲线和光电流相应曲线如图3和4所示。模特肖特基曲线图中负斜率和光电流响应中曲线出现的负电流现象,证明该

材料是一种p型导电的半导体材料。

31.实施例1制得的薄层状金属单空位氧化锌的空间自旋极化状态如图5所示。自旋极化电子分布在结构当中,证明该材料出现了电子的自旋极化分布。

32.实施例2本实施例中,制备薄层状金属单空位氧化锌的具体步骤如下:(1)将醋酸锌(30 mg)溶解在乙二醇和甲醇体积配比为1:5的混合溶剂(40 ml)中,在超声中搅拌混匀。

33.(2)将步骤(1)搅拌均一的混合液转移到具有50 ml内衬的反应釜中,并将其置于恒温鼓风干燥箱中,设置加热温度100 ℃,加热时间12 h,鼓风速度0.6 m/s。

34.(3)将步骤(2)反应后的溶液冷却至室温后,采用甲醇洗涤,去除未反应的原料及多余的溶剂。随后将其转移到真空干燥箱中干燥24 h。

35.(4)将干燥后的粉末至于管式炉中高温退火煅烧,设置煅烧温度为200 ℃,煅烧时间1.0 h,同时采用氮气通气,氮气流速设置为1.2 m/s。

36.(5)煅烧后的样品进行充分研磨获得具有薄层状金属单空位氧化锌。

37.实施例3本实施例中,制备薄层状金属单空位氧化锌的具体步骤如下:(1)将醋酸锌(40 mg)溶解在乙二醇和甲醇体积配比为1:5的混合溶剂(30 ml)中,在超声中搅拌混匀。

38.(2)将步骤(1)搅拌均一的混合液转移到具有50 ml内衬的反应釜中,并将其置于恒温鼓风干燥箱中,设置加热温度100 ℃,加热时间12 h,鼓风速度0.6 m/s。

39.(3)将步骤(2)反应后的溶液冷却至室温后,采用甲醇洗涤,去除未反应的原料及多余的溶剂。随后将其转移到真空干燥箱中干燥24 h。

40.(4)将干燥后的粉末至于管式炉中高温退火煅烧,设置煅烧温度为200 ℃,煅烧时间1.0 h,同时采用氮气通气,氮气流速设置为1.2 m/s。

41.(5)煅烧后的样品进行充分研磨获得具有薄层状金属单空位氧化锌。

42.实施例3制得的薄层状金属单空位氧化锌的电镜扫描图如图6所示。所得氧化锌形状为菱形四边形结构,边长约为3.0 μm,厚度约为10.0 nm。表明具有丰富的微孔结构和较光滑的表面。

43.实施例4本实施例中,制备薄层状金属单空位氧化锌的具体步骤如下:(1)将醋酸锌(10 mg)溶解在乙二醇和甲醇体积配比为1:5的混合溶剂(10 ml)中,在超声中搅拌混匀。

44.(2)将步骤(1)搅拌均一的混合液转移到具有50 ml内衬的反应釜中,并将其置于恒温鼓风干燥箱中,设置加热温度100 ℃,加热时间12 h,鼓风速度0.6 m/s。

45.(3)将步骤(2)反应后的溶液冷却至室温后,采用甲醇洗涤,去除未反应的原料及多余的溶剂。随后将其转移到真空干燥箱中干燥24 h。

46.(4)将干燥后的粉末至于管式炉中高温退火煅烧,设置煅烧温度为200 ℃,煅烧时间1.0 h,同时采用氮气通气,氮气流速设置为1.2 m/s。

47.(5)煅烧后的样品进行充分研磨获得具有薄层状金属单空位氧化锌。

48.实施例5本实施例中,制备薄层状金属单空位氧化锌的具体步骤如下:(1)将醋酸锌(20 mg)溶解在乙二醇和甲醇体积配比为1:5的混合溶剂(20 ml)中,在超声中搅拌混匀。

49.(2)将步骤(1)搅拌均一的混合液转移到具有50 ml内衬的反应釜中,并将其置于恒温鼓风干燥箱中,设置加热温度120 ℃,加热时间12 h,鼓风速度0.6 m/s。

50.(3)将步骤(2)反应后的溶液冷却至室温后,采用甲醇洗涤,去除未反应的原料及多余的溶剂。随后将其转移到真空干燥箱中干燥24 h。

51.(4)将干燥后的粉末至于管式炉中高温退火煅烧,设置煅烧温度为200 ℃,煅烧时间1.0 h,同时采用氮气通气,氮气流速设置为1.2 m/s。

52.(5)煅烧后的样品进行充分研磨获得具有薄层状金属单空位氧化锌。

53.对比例1本实施例中,制备传统氧化锌的具体步骤如下:(1)将醋酸锌(20 mg)溶解在水(20 ml)中搅拌。

54.(2)将步骤(1)搅拌的混合溶液转移到具有50 ml内衬的反应釜中加热,设置加热温度180 ℃,加热时间24 h。

55.(3)将步骤(2)反应后的溶液冷却至室温后,采用甲醇洗涤后转移到真空干燥箱中干燥24 h。

56.(4)将干燥后的粉末至于管式炉中高温退火煅烧,设置煅烧温度为300 ℃,煅烧时间4.0 h。

57.(5)煅烧后的样品进行充分研磨获得传统氧化锌。

58.对比例1制得的传统氧化锌的电镜扫描图如图7所示。所得氧化锌形状为无规则的团聚结构,空隙分布杂乱且无明显的薄层状结构。

59.应用实例1利用实施例1~6所得的薄层状金属单空位氧化锌在氙灯照射下进行同时的亚甲基蓝降解和氢气产生实验。

60.实验条件为:量取200 ml浓度为0.01 mmol/l的亚甲基蓝(mb)水溶液于光反应器中,加入10 mg薄层状金属单空位氧化锌,于暗处磁力搅拌30min达到吸附-脱附平衡,然后打开氙灯进行光催化降解反应,定时取样并用高效液相色谱和高效气象色谱对反应器中的mb浓度和氢气浓度进行检测。

61.应用实例2利用实施例1~6所得的薄层状金属单空位氧化锌在氙灯照射下进行同时的双酚a降解和氢气产生实验。

62.实验条件为:量取200 ml浓度为0.01 mmol/l的双酚a(bpa)水溶液于光反应器中,加入10 mg薄层状金属单空位氧化锌,于暗处磁力搅拌30min达到吸附-脱附平衡,然后打开氙灯进行光催化降解反应,定时取样并用高效液相色谱和高效气象色谱对反应器中的bpa浓度和氢气浓度进行检测。

63.应用实例3利用实施例1~6所得的薄层状金属单空位氧化锌在氙灯照射下进行同时的4-羟基

二苯甲酮降解和氢气产生实验。

64.实验条件为:量取200 ml浓度为0.01 mmol/l的4-羟基二苯甲酮(4-hbp)水溶液于光反应器中,加入10 mg薄层状金属单空位氧化锌,于暗处磁力搅拌30min达到吸附-脱附平衡,然后打开氙灯进行光催化降解反应,定时取样并用高效液相色谱和高效气象色谱对反应器中的4-hbp浓度和氢气浓度进行检测。

65.不同实施例制备的薄层状金属单空位氧化锌对不同污染物体系下同时的氧化降解和还原产氢的性能不同,反应6 h的反应结果如表1所示。从表1可以看出,实施例1-5制备的薄层状金属单空位氧化锌,在不同污染物体系下均具有极高的污染物降解效率和同时产氢速率,其中各实施例中在mb作为污染物的体系下实施例1的性能最优。

66.实施例1中,混合溶剂乙二醇和甲醇配比为1:5,醋酸锌在有机溶剂中的浓度为1 mg/ml,所合成的薄层状金属单空位氧化锌在污染物降解和产氢同时反应6 h后对mb,bpa和4-hbp的降解率分别达到了99.8%,97.5%和92.8%,同时氢气的产生速率达到了8.5 mmol/h,7.7 mmol/h和6.5 mmol/h。

67.对比实施例1和实施例4可以发现同时缩小醋酸锌和混合溶剂的量对同时污染物降解和产氢的影响不大。对比实施例1、实施例2和实施例3可以发现,醋酸锌在有机溶剂中的浓度对所合成的薄层状金属单空位氧化锌在同时污染物降解和产氢反应中的性能有略微影响,浓度高于1 mg/ml或者低于1 mg/ml合成的材料性能略微有所下降。对比实施例1和实施例5可以发现,水热合成的反应温度对所合成的材料性也有略微影响。对比实施例1和对比例1可以发现传统的氧化锌不能实现同时的污染物降解和产氢反应,同时污染物降解的性能远低于所合成的薄层状金属单空位氧化锌。

68.表1. 不同实施例制备的薄层状金属单空位氧化锌同时进行污染物降解和产氢性能以上所述的实施例只是本发明的一种较佳的方案,然其并非用以限制本发明。例如,尽管上述实施例中,制备过程中的原料为醋酸锌,但并不意味着其必须采用醋酸锌,只要能够选择带有锌元素,可以在有机溶剂中溶解电离出锌离子都能达到本发明的效果。例如,上述实施例仅列出了,醋酸锌在有机溶剂中浓度为0.75~1.22 mg/ml情况,但经过试验,

在该范围前后进行调整,例如醋酸锌在有机溶剂中浓度0.6 mg/ml、1.5 mg/ml甚至2.0 mg/ml以上,其也能够实现本发明的技术效果。还例如,尽管上述实施例中在高温煅烧时所实验的保护气为氮气,但并不意味着只能使用氮气才能实现本发明的效果,采用具有惰性的气体,比如氩气,在高温煅烧过程中保护材料不被破坏,都能实现本发明的效果。

69.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。