1.本发明涉及粮食机械技术领域,具体涉及一种低能耗管束干燥机及其使用方法。

背景技术:

2.管束干燥机包括卧式的筒状机壳,机壳由上下半周合围而成,机壳内腔安装有管束转子,管束转子的两端分别设有封头,封头的中心分别设有转子轴,转子轴在驱动装置的驱动下带动管束转子旋转,物料由机壳一端加入机体内,落在旋转管束上,受到管束内热介质的间接加热,再通过热空气对流使物料除去水分进而干燥,热空气被水蒸汽饱和后从机壳顶部的排气口排出并由抽风机抽走;管束转子上装有抄板,使物料均匀受热并向出料口方向移动。蒸汽从出料一端的旋转接头进入出料端转子轴,从出料端转子轴到达出料端封头内腔,然后进入各管束内放热,冷凝水从管束另一端排出进入进料端封头,然后进入进料端转子轴,从进料端转子轴的旋转接头排出,冷凝水出口处安装有疏水器。

3.在申请号为:cn201520639630.3的专利文件中公开了一种便于检修的管束干燥机,包括筒状机壳,机壳由半圆形的上半壳和下半壳合围而成,机壳的左右两端分别设有将其封闭的端板,机壳内腔设有与机壳共轴线的管束转子,管束转子的两端中心分别设有转子轴,上半壳顶部连接有排气口,上半壳前后方向的一侧下部设有沿机壳轴线方向延伸的窗口,窗口处覆盖有可拆卸的分体壳,分体壳的弧面形状与窗口部位的弧面形状相一致。分体壳相对于机壳轴线的圆心角为45

°

。分体壳的下边沿与下半壳的上边沿相对接。分体壳的长度与上半壳的长度等长,分体壳的左右两端分别与端板相对接。机壳两端的端板上分别设有大检修门,沿分体壳的长度方向设有多个小检修门。该管束干燥机在更换转子角钢时省时省力。

4.但是,其在实际应用的过程中仍存在以下不足:第一,能耗高,因为其上述对比文件中的装置所用的热源为高温生蒸汽,这使得其势必需要更多的能量;此外,其对物料进行干燥的过程中主要还设有通过热传导的方式,而热辐射的利用率较为低下。

5.第二,干燥效果不佳,因为上述对比文件中的装置是在常压下对湿物料进行干燥,这就使得被干燥的物料经常因温度过高而发生焦糊现象,从而导致被干燥的物料品质的下降(即造成部分物料的热变性,尤其是含湿量高的浓缩蛋白等物料);此外,干燥湿物料产生的废蒸汽中含有焦糊气味和总杂质颗粒,若直接排入大气,则会造成空气污染。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,解决上述背景技术中提出的问题。

7.为了实现上述目的,本发明采用了如下技术方案:一种低能耗管束干燥机,包括管束干燥机,所述管束干燥机包括卧式罩壳、空心转轴、干燥管、空心圆盘和刮板,所述卧式罩壳固定安装在底板上,所述卧式罩壳内部设有圆柱形状的干燥腔,所述卧式罩壳的两端均

同轴且动密封式地转动连接有空心转轴,所述空心转轴位于干燥腔中的端部均同轴式地设有空心圆盘,两个所述空心圆盘之间通过一组分布均匀的干燥管连接,并且两个所述空心圆盘的外侧壁还通过一组分布均匀的刮板连接;所述管束干燥机上还设有与之配合的驱动组件、热动力组件和回收组件。

8.更进一步地,所述干燥腔的内壁上还设有湿度传感器和气压传感器,所述干燥腔的内壁和干燥管的外壁上均镀有镜面反射层,并且所述镜面反射层的表面还设有一层透明的耐磨层。

9.更进一步地,所述驱动组件包括设置在底板上的驱动电机和传动箱,所述驱动电机的电机轴设置在传动箱的输入端,所述传动箱的输出端设置在对应的空心转轴上。

10.更进一步地,所述底板上还设有与之配合的摆动组件,所述摆动组件包括连接座、转动座、转动块、电控液压杆和铰座,所述连接座固定在底板一端的底部,并且所述连接座与固定设置在地面上的转动座转动连接,所述底板另一端的端部还对称地转动连接有一组转动块,所述转动块上均设有电控液压杆,所述电控液压杆的末端分别与固定设置在地面上对应的铰座转动连接,所述转动座、转动块和铰座的旋转轴相互平行且垂直空心转轴的中轴线,所述电控液压杆之间还固定设有联结臂。

11.更进一步地,所述卧式罩壳上还设有检修窗、入料斗、排料管和排气管,所述入料斗和排气管均设置在卧式罩壳沿其轴向上的同一端,所述排料管设置在卧式罩壳另一端底壁的底部,并且所述入料斗和排料管上均设有电磁阀;所述热动力组件包括蒸发箱、输送泵、半导体制冷装置、板式散热件和制冷风扇,所述蒸发腔内部分为上、下相互隔绝的蒸发腔、制冷腔,所述蒸发腔和制冷腔中均设有板式散热件,两个所述板式散热件之间设有半导体制冷装置,并且所述半导体制冷的热端、冷端分别与蒸发腔中的板式散热件、制冷腔中的板式散热件贴合式接触,所述制冷风扇设置在制冷腔中并且送风方向朝下,所述蒸发箱的侧壁上还开设有导通制冷腔的进气槽,所述蒸发箱的顶部还设有导通蒸发腔的蒸汽管,所述蒸汽管的另一端与远离入料斗的空心转轴之间旋转动密封式地连接,所述输送泵设置在蒸汽管上;所述回收组件包括淋洗箱、冷凝器、负压泵、导热夹板、过滤器、回收箱、回收泵、循环泵和储液箱,所述淋洗箱、冷凝器和负压泵之间通过导管依次连接,所述淋洗箱的输入端与排气管之间通过负压管连接,所述导热夹板设置在淋洗箱的外壁上,所述导热夹板内部蜿蜒式地开设有导液槽,所述导热夹板上还设有两个分别与导液槽对应端部槽口连通的返回管,其中一个所述返回管连接在蒸发箱的顶部并导通蒸发腔,另一个所述返回管与另一个空心转轴之间通过旋转动密封的方式转动连接,所述淋洗箱的底部设有排液管,所述排液管依次连通过滤器和回收箱,所述冷凝器上的入液管和回液管之间通过循环管连接,所述循环管上串联有循环泵和储液箱,所述储液箱上还设有冷气管,所述冷气管的另一端设置在蒸发箱的底部并导通制冷腔,所述回收泵的输入端、输出端均设有回收管,所述回收泵输入端的回收管设置在冷凝器输出端下端的排水口处,所述回收泵输出端的回收管与淋洗箱上的雾化喷头连接。

12.更进一步地,所述蒸发箱上的返回管上设有单向阀;所述蒸发腔中预充有超导液;所述蒸发箱的外侧壁上还设有用于封闭进气槽的圈罩,所述圈罩上设有导通其

内、外侧的进气管,所述进气管的另一端连通在负压泵输出端的负压管上;两个所述板式散热件之间非半导体制冷装置接触的部分通过隔热垫填充并隔绝热量交换;所述储液箱中预充有冷却液;所述回收泵的输入端与回收箱之间还设有补水管,并且所述回收泵输入端的回收管和补水管上均设有流量阀;所述淋洗箱内部的底壁呈输出端低且输入端高的斜坡状。

13.更进一步地,所述卧式罩壳上还设有与之配合的混料组件,所述混料组件包括脉冲阀、导气管和脉冲泵,所述卧式罩壳沿其轴向均匀地分布有一组导通干燥腔的脉冲阀,并且所述脉冲阀的喷射方向均沿干燥腔的径向,所述脉冲阀通过导气管连接至脉冲泵的输出端。

14.更进一步地,所述脉冲泵的输入端连接有换热器,所述换热器的热交换部分与空心转轴和导热夹板之间的返回管热传导式接触。

15.一种低能耗管束干燥机的使用方法,包括以下步骤:s1,使用者向外部控制器写入指定的控制程序,并启动外部控制器进入指定的工作模式;s2,外部控制器指令电控液压杆伸长指定的长度,从而让干燥腔处于指定的倾斜角度;s3,外部控制器指令驱动电机启动并驱动干燥管在干燥腔中以指定的速度进行慢速旋转;s4,使用者通过外部控制器指令入料仓上的电磁阀打开,并通过入料斗向干燥腔中倒入物料,然后通过外部控制器指令入料仓上的电磁阀关闭;s5,外部控制器指令半导体制冷装置、制冷风扇、输送泵、回收泵、循环泵、雾化喷头和脉冲泵启动,然后物料在干燥腔中进行干燥;s6,蒸发腔中的超导液被加热汽化,输送泵将蒸发腔中的高温蒸汽通过蒸汽管输送进干燥管内来加热干燥管;s7,刮板在旋转的过程中将物料不断的抄起来让物料不断的撒落在干燥管上,从而通过物料与干燥管之间的接触来传导热量,从而让物料被加热干燥;s8,负压泵不断地将干燥腔中物料释放出的湿空气吸除,干燥腔中的湿空气依次经过淋洗箱和冷凝器,从而对湿空气依次进行除尘和冷却;s9,干燥管中的低温蒸汽通过返回管重新回到蒸发腔中,在此过程中,返回管中的低温蒸汽会对导热夹板进行加热,导热夹板将接收到的热量用于加热淋洗箱的内部;s10,与上述s9同步的,脉冲泵通过导气管驱动脉冲阀向干燥腔中以指定的功率、频率和流量喷射空气,从而将附着在干燥管上或卡住在干燥管之间间隙中的物料吹落;s11,当物料干燥完毕后,外部控制器指令半导体制冷装置、制冷风扇、输送泵、回收泵、循环泵和雾化喷头关闭,然后指令排料管上电磁阀打开,从而将干燥腔中干燥完毕的物料全部排出。

16.更进一步地,在所述s2中,卧式罩壳连接蒸汽管的一端高于卧式罩壳连接导液管的一端;

在所述s8中,负压泵的工作会使得干燥腔始终处于指定的负压的状态,外部控制器的判断依据来自于气压传感器;在所述s7中,制冷风扇将半导体制冷装置冷端释放出的冷量通过冷气管输送给储液箱并用来冷却其内部的冷却液,并且循环泵驱动储液箱中的冷却液在冷凝器中进行循环;在所述s8中,淋洗箱中的污水经过过滤器的过滤后流入回收箱中,同时回收泵将冷凝器输出端液化的水收集起来并向雾化喷头提供水源,并且当回收管中的水量不足时,外部控制器将指令回收泵通过补水管从回收箱中获取水源,在该过程中,外部控制器的判断依据来自于流量阀;在所述s5~s10的过程中,外部控制器还将同步指令电控液压杆以指定的速率和指定的伸缩量做往复式伸缩运动;在所述s11中,外部控制器判断物料是否干燥完毕的判断依据来自于湿度传感器。

17.与现有技术相比,本发明的优点和积极效果在于,本发明通过增加管束干燥机、驱动组件、热动力组件、回收组件和混料组件,管束干燥机包括卧式罩壳、空心转轴、干燥管、空心圆盘和刮板,卧式罩壳内部设有圆柱形状的干燥腔,干燥腔的内壁和干燥管的外壁上均镀有镜面反射层,并且镜面反射层的表面还设有一层透明的耐磨层,热动力组件包括蒸发箱、输送泵、半导体制冷装置、板式散热件和制冷风扇,回收组件包括淋洗箱、冷凝器、负压泵、导热夹板、过滤器、回收箱、回收泵、循环泵和储液箱,混料组件包括脉冲阀、导气管和脉冲泵,脉冲泵的输入端连接有换热器,换热器的热交换部分与空心转轴和导热夹板之间的返回管热传导式接触的设计。

18.这样便可以通过半导体制冷装置的热端为管束干燥机内部的物料提供热量进行干燥。同时,将管束干燥机排出的废热用于提升淋洗箱内部的温度(这样可以提升淋洗箱内部分子间运动的强度,从而提升淋洗箱的除尘效果)和脉冲阀喷射出气流的温度(这样可以通过脉冲阀将附着在干燥管上或卡住在干燥管之间间隙中的物料吹落,从而提升物料的干燥速度和效果),并且在此过程中,干燥管辐射出的热量会卧式罩壳的内壁和干燥管的外壁之间不断地反射,从而提升物料被热辐射加热干燥的程度。同时,半导体制冷装置冷端释放出来的冷量为冷凝器内部循环的冷却液提供制冷量,从而提升冷凝器的冷却能力。

19.综合上可知本发明中各个组件之间深度契合,从而实现对能量利用率的大幅提升,并且在物料干燥的全过程中均处于相对低压的状态,从而降低物料中水分的沸点,这样管束干燥机的内部就不需要很高的温度(这有不仅有利于降低半导体制冷装置的耗电量,还有利于避免物料受热过高而热变性)就能实现对物料的干燥。从而令本发明产品在实际应用过程中达到有效地降低能耗和提升物料干燥后品质的效果。

附图说明

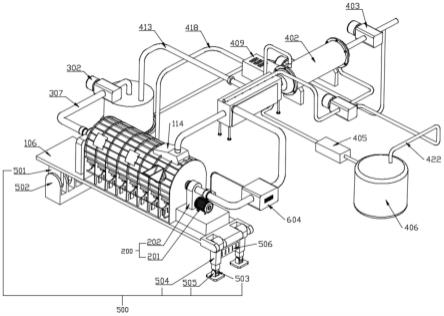

20.图1为本发明第一视角下的直观图。

21.图2为本发明第二视角下的直观图。

22.图3为本发明第三视角下卧式罩壳经过部分剖视后的直观图。

23.图4为本发明第四视角下蒸发箱经过部分剖视后热动力组件的爆炸视图。

24.图5为本发明第五视角下回收组件的直观图。

25.图6为本发明第六视角下淋洗箱经过部分剖视后的直观图。

26.图7为本发明第七视角下导热夹板经过部分剖视后的直观图。

27.图8为本发明中干燥管的剖视截面图。

28.图9为图2中a区域的放大图。

29.图中的标号分别代表:100-管束干燥机;101-卧式罩壳;102-空心转轴;103-干燥管;104-空心圆盘;105-刮板;106-底板;107-湿度传感器;108-气压传感器;109-镜面反射层;110-耐磨层;111-检修窗;112-入料斗;113-排料管;114-排气管;115-电磁阀;200-驱动组件;201-驱动电机;202-传动箱;300-热动力组件;301-蒸发箱;302-输送泵;303-半导体制冷装置;304-板式散热件;305-制冷风扇;306-进气槽;307-蒸汽管;308-隔热垫;309-圈罩;310-进气管;400-回收组件;401-淋洗箱;402-冷凝器;403-负压泵;404-导热夹板;405-过滤器;406-回收箱;407-回收泵;408-循环泵;409-储液箱;410-导管;411-负压管;412-导液槽;413-返回管;414-排液管;415-入液管;416-回液管;417-循环管;418-冷气管;419-回收管;420-雾化喷头;421-单向阀;422-补水管;423-流量阀;500-摆动组件;501-连接座;502-转动座;503-转动块;504-电控液压杆;505-铰座;506-联结臂;600-混料组件;601-脉冲阀;602-导气管;603-脉冲泵;604-换热器。

具体实施方式

30.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

31.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

32.本实施例的一种低能耗管束干燥机,参照图1-9:包括管束干燥机100、摆动组件500、驱动组件200、热动力组件300、回收组件400。

33.(一)管束干燥机100包括卧式罩壳101、空心转轴102、干燥管103、空心圆盘104和刮板105,卧式罩壳101固定安装在底板106上,卧式罩壳101内部设有圆柱形状的干燥腔,卧式罩壳101的两端均同轴且动密封式地转动连接有空心转轴102,空心转轴102位于干燥腔中的端部均同轴式地设有空心圆盘104,两个空心圆盘104之间通过一组分布均匀的干燥管103连接,并且两个空心圆盘104的外侧壁还通过一组分布均匀的刮板105连接(这样当空心圆盘104与干燥管103在卧式罩壳101的内部旋转时,刮板105也会随之同步旋转并将卧式罩壳101内的物料反复抄起并落下,从而让物料与干燥管103之间充分且均匀地接触)。

34.此外,卧式罩壳101上还设有检修窗111、入料斗112(用于向卧式罩壳101内部填充物料)、排料管113(用于将干燥完毕的物料从卧式罩壳101中排出)和排气管114(用于将物料干燥过程中产生的湿热空气排出),入料斗112和排气管114均设置在卧式罩壳101沿其轴

向上的同一端,排料管113设置在卧式罩壳101另一端底壁的底部,并且入料斗112和排料管113上均设有电磁阀115。

35.在本实施例中,检修窗111采用透明材料制成,这样使用者便可以通过检修窗111查看卧式罩壳101的内部情况,从而便于使用者随时判断物料的干燥情况。同时在本发明产品停机状态下,使用者可以打开检修窗111对卧式罩壳101内部的干燥管103、空心圆盘104进行检修维护。

36.干燥腔的内壁上还设有湿度传感器107和气压传感器108,干燥腔的内壁和干燥管103的外壁上均镀有镜面反射层109(这样可以提高卧式罩壳101内部的热辐射的反射程度,从而提高热辐射对物料的加热效率和加热程度),并且镜面反射层109的表面还设有一层透明的耐磨层110(这样可以避免物料在干燥过程中直接对镜面反射层109造成磨损)。

37.在本实施例中,湿度传感器107和气压传感器108均设置在干燥腔靠近排气管114处的内壁上。

38.(二)底板106上还设有与之配合的摆动组件500,摆动组件500包括连接座501、转动座502、转动块503、电控液压杆504和铰座505,连接座501固定在底板106一端的底部,并且连接座501与固定设置在地面上的转动座502转动连接,底板106另一端的端部还对称地转动连接有一组转动块503,转动块503上均设有电控液压杆504,电控液压杆504的末端分别与固定设置在地面上对应的铰座505转动连接,转动座502、转动块503和铰座505的旋转轴相互平行且垂直空心转轴102的中轴线,电控液压杆504之间还固定设有联结臂506(这样可以确保电控液压杆504之间伸缩保持同步,从而确保底板106不会产生以其长边为轴的倾斜)。

39.其中,摆动组件500的作用在于让卧式罩壳101产生倾斜,从而让物料在刮板105的配合下从干燥腔的一端被抄送至另一端。

40.(三)驱动组件200包括设置在底板106上的驱动电机201和传动箱202,驱动电机201的电机轴设置在传动箱202的输入端,传动箱202的输出端设置在对应的空心转轴102上。

41.(四)热动力组件300包括蒸发箱301、输送泵302、半导体制冷装置303、板式散热件304和制冷风扇305,蒸发腔内部分为上、下相互隔绝的蒸发腔、制冷腔,蒸发腔和制冷腔中均设有板式散热件304,两个板式散热件304之间设有半导体制冷装置303,并且半导体制冷的热端、冷端分别与蒸发腔中的板式散热件304、制冷腔中的板式散热件304贴合式接触,制冷风扇305设置在制冷腔中并且送风方向朝下,蒸发箱301的侧壁上还开设有导通制冷腔的进气槽306,蒸发箱301的顶部还设有导通蒸发腔的蒸汽管307,蒸汽管307的另一端与远离入料斗112的空心转轴102之间旋转动密封式地连接,输送泵302设置在蒸汽管307上。

42.这里采用半导体制冷装置303作为热力源是基于以下考量:

①

,其不需要制冷剂,因而也就不存在制冷剂泄漏和污染的问题;

②

,其没有无机械传动部分,因此其在工作时无噪音、无磨损、寿命长;

③

,冷却速度和制冷温度可以通过改变电流大小任意调节,灵活性高;

④

,制冷效率与容量大小无关;

⑤

,工作时,其热端、冷端分别向外释放热量、冷量,这样就可以将其热端产生的热

量用于物料的加热干燥,并将其冷端产生的冷量用于冷却物料排出的高温废气。

43.(五)回收组件400包括淋洗箱401、冷凝器402、负压泵403、导热夹板404、过滤器405、回收箱406、回收泵407、循环泵408和储液箱409,淋洗箱401、冷凝器402和负压泵403之间通过导管410依次连接,淋洗箱401的输入端与排气管114之间通过负压管411连接,导热夹板404设置在淋洗箱401的外壁上,导热夹板404内部蜿蜒式地开设有导液槽412,导热夹板404上还设有两个分别与导液槽412对应端部槽口连通的返回管413,其中一个返回管413连接在蒸发箱301的顶部并导通蒸发腔,另一个返回管413与另一个空心转轴102之间通过旋转动密封的方式转动连接,淋洗箱401的底部设有排液管414,排液管414依次连通过滤器405和回收箱406,冷凝器402上的入液管415和回液管416之间通过循环管417连接,循环管417上串联有循环泵408和储液箱409,储液箱409上还设有冷气管418,冷气管418的另一端设置在蒸发箱301的底部并导通制冷腔,回收泵407的输入端、输出端均设有回收管419,回收泵407输入端的回收管419设置在冷凝器402输出端下端的排水口处,回收泵407输出端的回收管419与淋洗箱401上的雾化喷头420连接。

44.因为物料在干燥过程中会产生高温废气,并且该高温废气中还夹杂有灰尘等固体杂质,如果将这些高温废气直接排入大气中则会造成严重的环境污染。因此设置淋洗箱401先对高温废气进行清洗,从而去除高温废气中的固体杂质,然后通过冷凝器402对高温废气进行冷却,从而使得最终排入环境中的是低温且干净的气体。

45.其中,在淋洗箱401上设置导热夹板404,并且导热夹板404利用干燥管103排出的低温蒸汽进行加热保温的原因为:导热夹板404将获得热量用来提升淋洗箱401内部的温度,这样有利于提升淋洗箱401中分子运动的强度,从而让高温废气中的固体杂质更容易被水雾捕捉并流入过滤器405中。

46.(六)

①

,蒸发箱301上的返回管413上设有单向阀421;这样可以避免蒸发腔中的蒸汽进入返回管413中(即确保蒸发腔中的高温蒸汽都是进入蒸汽管307中的)。

47.②

,蒸发腔中预充有超导液(超导液是一种超导传热和高效换热新技术,在常压下超导液主要功能相较于水是更加优异的)。

48.③

,蒸发箱301的外侧壁上还设有用于封闭进气槽306的圈罩309,圈罩309上设有导通其内、外侧的进气管310,进气管310的另一端连通在负压泵403输出端的负压管411上。这样可以将负压泵403输出端干净且低温的一部分气体分流进制冷腔中,这不仅有利于制冷腔输出冷气的稳定性,还能避免制冷腔中板式散热件304上积聚灰尘而影响其向外释放冷量的效率。

49.④

,两个板式散热件304之间非半导体制冷装置303接触的部分通过隔热垫308填充并隔绝热量交换;这是为了避免两个板式散热件304之间直接接触而造成二者上热量、冷量的混乱传递。

50.⑤

,储液箱409中预充有冷却液,并且储液箱409中冷却液的体积大于冷凝器402冷却腔的容积。

51.⑥

,因为随着物料干燥工序的进行,冷凝器402从高温废气中冷却出的水量会越来越少,这样冷凝器402排出的水不足以支持淋洗箱401的正常运行,所以需要在回收泵407的

输入端与回收箱406之间设有补水管422,并且回收泵407输入端的回收管419和补水管422上均设有流量阀423。

52.⑦

,淋洗箱401内部的底壁呈输出端低且输入端高的斜坡状,这样可以使得淋洗箱401底部蓄积的污水能够集中且快速地流出并进入回收箱406中。

53.(七)物料在干燥腔中进行干燥时,虽然刮板105和摆动组件500的配合能够使得物料不断地被抄起并均匀地散落,但是依然存在部分物料会粘接在干燥管103上或卡在干燥管103之间间隙中的情况,这部分物料就不能得到有效且均匀的干燥。

54.所以需要在卧式罩壳101上设置混料组件600,混料组件600包括脉冲阀601、导气管602和脉冲泵603,卧式罩壳101沿其轴向均匀地分布有一组导通干燥腔的脉冲阀601,并且脉冲阀601的喷射方向均沿干燥腔的径向,脉冲阀601通过导气管602连接至脉冲泵603的输出端。

55.这样便可以通过脉冲阀601不断地向干燥腔中喷射径向上的气流,从而将粘接在干燥管103上或卡在干燥管103之间间隙中的物料的吹落,并且混料组件600、刮板105和摆动组件500三者的配合可以使得物料在干燥腔中的分布更加均匀,从而提升物料的干燥效率和品质。

56.脉冲泵603的输入端连接有换热器604,换热器604的热交换部分与空心转轴102和导热夹板404之间的返回管413热传导式接触,这样可以通过换热器604来利用返回管413中低温蒸汽的热量来加热被脉冲泵603抽入的空气,从而使得脉冲阀601喷射出的气流具有较高的温度,从而确保干燥腔中的温度始终维持在指定的温度范围内。

57.一种低能耗管束干燥机的使用方法,包括以下步骤:s1,使用者向外部控制器写入指定的控制程序,并启动外部控制器进入指定的工作模式。

58.s2,外部控制器指令电控液压杆504伸长指定的长度,从而让干燥腔处于指定的倾斜角度(卧式罩壳101连接蒸汽管307的一端高于卧式罩壳101连接导液管的一端,这样可以确保在向干燥腔中投放物料时,物料不会在干燥腔位于入料仓处产生堆积而影响后续物料的投放)。

59.s3,外部控制器指令驱动电机201启动并驱动干燥管103在干燥腔中以指定的速度进行慢速旋转。

60.s4,使用者通过外部控制器指令入料仓上的电磁阀115打开,并通过入料斗112向干燥腔中倒入物料,然后通过外部控制器指令入料仓上的电磁阀115关闭。

61.s5,外部控制器指令半导体制冷装置303、制冷风扇305、输送泵302、回收泵407、循环泵408、雾化喷头420和脉冲泵603启动,然后物料在干燥腔中进行干燥。

62.s6,蒸发腔中的超导液被加热汽化,输送泵302将蒸发腔中的高温蒸汽通过蒸汽管307输送进干燥管103内来加热干燥管103。

63.s7,刮板105在旋转的过程中将物料不断的抄起来让物料不断的撒落在干燥管103上,从而通过物料与干燥管103之间的接触来传导热量,从而让物料被加热干燥。与此同时,制冷风扇305将半导体制冷装置303冷端释放出的冷量通过冷气管418输送给储液箱409并用来冷却其内部的冷却液,并且循环泵408驱动储液箱409中的冷却液在冷凝器402中进行

循环。

64.s8,负压泵403不断地将干燥腔中物料释放出的湿空气吸除(在此过程中,负压泵403的工作会使得干燥腔始终处于指定的负压的状态,并且外部控制器的判断依据来自于气压传感器108),干燥腔中的湿空气依次经过淋洗箱401和冷凝器402,从而对湿空气依次进行除尘和冷却。此外,淋洗箱401中的污水经过过滤器405的过滤后流入回收箱406中,同时回收泵407将冷凝器402输出端液化的水收集起来并向雾化喷头420提供水源,并且当回收管419中的水量不足时,外部控制器将指令回收泵407通过补水管422从回收箱406中获取水源,在该过程中,外部控制器的判断依据来自于流量阀423。

65.s9,干燥管103中的低温蒸汽通过返回管413重新回到蒸发腔中,在此过程中,返回管413中的低温蒸汽会对导热夹板404进行加热,导热夹板404将接收到的热量用于加热淋洗箱401的内部。

66.s10,与上述s9同步的,脉冲泵603通过导气管602驱动脉冲阀601向干燥腔中以指定的功率、频率和流量喷射空气,从而将附着在干燥管103上或卡住在干燥管103之间间隙中的物料吹落。值得注意的是,在实际应用时,使用者可以在换热器604的进气端设置滤网,从而使得脉冲阀601向干燥腔中输入洁净的气体,并在负压泵403的配合下,可以使得物料在干燥的同时实现对物料的除尘筛选。

67.s11,当物料干燥完毕后,外部控制器指令半导体制冷装置303、制冷风扇305、输送泵302、回收泵407、循环泵408和雾化喷头420关闭,然后指令排料管113上电磁阀115打开,从而将干燥腔中干燥完毕的物料全部排出(其中,外部控制器判断物料是否干燥完毕的判断依据来自于湿度传感器107)。

68.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。