1.本发明涉及煤矿领域,尤其涉及一种卸压孔变径装置及其施工方法。

背景技术:

2.随着煤矿开采深度的增加,煤矿开采受冲击地压灾害威胁日益严重,局部治理措施中应用最广泛的为钻孔卸压,能够有效降低煤体应力集中程度,减少冲击危险性。

3.大孔径钻孔卸压时当前冲击地压矿井常规使用的一种局部防冲措施,但相较于每层爆破卸压的范围下,不仅效果慢,而且爆破卸压又存在诱发冲击、爆炸伤害等诸多隐患。

技术实现要素:

4.针对上述问题,本发明提供了一种卸压孔变径装置及其施工方法。

5.为了解决上述技术问题,本发明采用以下技术方案:

6.一种卸压孔变径装置,包括钻头以及钻杆,所述钻头包括钻尖、钻身以及钻柄,所述钻尖的一端具有若干层不同直径的截齿。所述钻身位于所述钻尖与钻柄之间,所述钻身的一端与所述钻尖的另一端铰接,所述钻身的另一端的外表面具有螺旋叶片。所述钻杆具有与钻身同向的螺旋叶片,所述钻杆前端沿轴线具有容纳槽,所述钻柄可相适配沿同轴线方向插入所述容纳槽内,并通过销杆进行固定连接。

7.进一步地,所述钻尖包括截齿、第一铰接座以及伸缩杆。所述截齿近似呈三角形,其各顶部具有沿所述钻身旋转方向的斜向上的方形凸起。

8.进一步地,所述第一铰接座位于所述截齿与所述伸缩杆之间,所述第一铰接座的左右两侧分别铰接有第一铰接杆。各所述第一铰接杆沿所述钻杆的旋转方向的一侧具有若干呈锯齿状凸起。

9.进一步地,所述伸缩杆位于所述钻尖后部,其剖面呈六边形。

10.进一步地,所述钻身前部具有第二铰接座,所述第二铰接座的左右两侧分别铰接有第二铰接杆,所述第二铰接杆的前端与所述第一铰接杆的后端进行铰接。

11.进一步地,所述钻身的后部具有沿所述钻杆旋转方向的螺旋叶片。所述钻身沿轴线方向具有第一容纳槽,所述伸缩杆可相适配卡接在所述第一容纳槽内,所述伸缩杆可在所述钻身的带动下沿所述第一容纳槽前后移动。

12.进一步地,所述钻杆前端沿轴线方向具有呈方形的第二容纳槽,所述第二容纳槽后部的左右两侧具有同轴贯穿的销接孔。

13.进一步地,所述钻柄呈方形,其后端的左右两侧具有同轴贯穿的销接孔。所述钻柄可相适配插入到所述第二容纳槽内,并且沿同轴排布的各销接孔通过销接杆进行销接固定。

14.一种卸压孔变径装置的施工方法,包括如上述任意一项所述的卸压孔变径装置。s1:首先通过普通钻头预先钻出第一孔道,随后利用卸压孔变径装置在所述第一孔道后进行扩张继续钻孔。s2:将所述卸压孔变径装置的钻尖放置在所述第一孔道内,随后向所述第

一孔道内推动,所述第一铰接杆于所述第一孔道内壁处最先受力。s3:所述第一铰接杆在受挤压时,其沿所述第一铰接座的铰接处向内收缩,同时带动第二铰接杆向内收缩,所述伸缩杆逐渐伸出所述第一容纳槽内,此时所述卸压孔变径装置具有与所述普通钻头相同的直径。s4:当所述钻尖推进到所述第一孔道后侧壁时进行旋转,所述伸缩杆受力并向所述第一容纳槽内缩进,同时带动所述第一铰接杆与所述第二铰接杆向外扩张,所述截齿与所述第一铰接杆相互配合可钻出直径大于所述第一孔道的第二孔道。s5:当所述钻尖钻到预定位置后停止旋转并向后拉动,所述第二铰接杆在受所述第一孔道内壁挤压后沿所述第二铰接座的铰接处向内收缩,同时带动所述第一铰接杆向内收缩,所述伸缩杆伸出所述第一容纳槽内,随后可顺利拉出。

15.本发明的有益效果是:本发明采用初始小孔径,内部大孔径的施工方法,可实现在不破坏巷道支护强度的前提下,达到煤体最大释放压力,不仅能扩大煤层裂隙度,还可极大提高煤粉的排出量。

附图说明

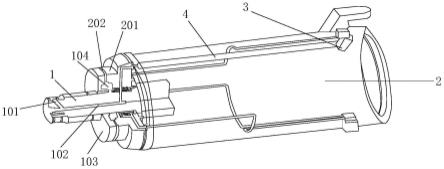

16.图1所示为本发明一种实施方式的结构原理示意图。

17.图2为图1所示钻头与钻杆的安装结构示意图。

具体实施方式

18.本发明公开了一种卸压孔变径装置及其施工方法,以下结合附图对本发明的一种实施方式作具体描述。

19.结合图1和图2所示,一种卸压孔变径装置,包括钻头1以及钻杆2,所示钻头1包括钻尖、钻身以及钻柄107,钻身位于所述钻尖与钻柄107之间。钻尖包括截齿101、第一铰接座102以及伸缩杆104,若干层不同直径的截齿101位于钻尖前端,每层具有三个近似呈三角形的截齿101,各截齿101顶部具有沿钻杆2旋转方向的斜向上的方形凸起。伸缩杆104位于钻尖的后部,其剖面呈六边形。递交铰接座位于截齿101与伸缩杆104之间,第一铰接座102的左右两侧分别铰接有第一铰接杆103,各第一铰接杆103沿钻杆2的旋转方向的一侧具有若干呈锯齿状凸起,可进行扩张钻孔。钻身位于钻尖后,钻身前部具有第二铰接座106,第二铰接座106的左右两侧分别铰接有第二铰接杆105,第二铰接杆105的前端与第一铰接杆103的后端进行铰接。钻身的后部具有沿钻杆2旋转方向的螺旋叶片。钻身具有沿轴线方向的第一容纳槽,伸缩杆104可相适配卡接在第一容纳槽内。伸缩杆104可在钻身的带动下沿第一容纳槽进行前后移动。钻杆2前端具有呈方形的第二容纳槽,第二容纳槽后部的左右两侧具有同轴贯穿的销接孔。钻柄107呈方形,其后端的左右两侧具有同轴贯穿的销接孔。钻柄107可相适配插入到第二容纳槽内,钻柄107以及第二容纳槽的各销接孔可沿同轴排布,并通过销接杆进行销接固定。

20.一种如上述所述卸压孔变径装置的施工方法,首先通过普通钻头预先钻出第一孔道,随后利用卸压孔变径装置在第一孔道后进行扩张钻孔。将所述卸压孔变径装置的钻尖放置在第一孔道内,随后向第一孔道内推动,第一铰接杆103与第一孔道内壁处最先受力。第一铰接杆103在受挤压时,其沿第一铰接座102的铰接处向内收缩,同时带动第二铰接杆105向内收缩。伸缩杆104逐渐伸出第一容纳槽,当第一铰接杆103完全收缩后,此时卸压孔

变径装置具有与普通钻头相同的直径。当钻尖推进到第一孔道后侧壁时进行旋转,伸缩杆104受力并向第一容纳槽内缩进,同时带动第一铰接杆103与第二铰接杆105向外进行扩张,截齿101与第一铰接杆103一侧的锯齿状凸起相互配合可钻出直径大于第一孔道的第二孔道。钻身后端以及钻杆2的外表面具有相同旋转方向螺旋叶片,可在钻杆旋转的同时进行排煤粉。当钻尖钻到预定位置后停止旋转并向后拉动,第二铰接杆105在受第一孔道内壁挤压后沿第二铰接座106的铰接处向内收缩,同时带动第一铰接杆103向内收缩,伸缩杆104伸出第一容纳槽内,随后可顺利拉出。

21.在实际的煤矿的卸压过程中,需要注意在增大对煤矿卸压程度的同时,降低对巷道支护的破坏。主要使用直径为150mm的普通钻头来钻取卸压孔,若使用直径小于150mm的钻头,为了达到相同的煤体卸压效果需要减少各卸压孔之间的间距,降低效率。直径150mm的普通钻头在施工20m的卸压孔时的排粉量为0.8t,而本发明的卸压孔变径装置其扩张时可达200mm,其在施工20m的卸压孔时的排风量为1.2t,相比于普通钻头提高40%。本发明利用普通钻头预先钻出孔道到达煤层后,随后更换卸压孔变径装置对煤层钻取卸压孔。本发明可极大的提高弱化煤体应力集中程度,其与普通钻头相比,本发明在相同卸压深度下的排煤粉量最大,能够有效降低煤体应力峰值区中煤体密度以及降低回采工作面超前支承应力和邻近采空区侧向支承压力。使用本发明在巷道内进行钻取,可增大各卸压孔之间的间距,减少卸压孔的施工数量,降低人工和设备成本,同时进一步降低对支护强度的弱化。

22.需要注意的是,在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”、“一端”、“另一端”等应做广义理解;术语如“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本发明各部件结构关系而确定的关系词,并非特指本发明中任一部件,不能理解为对本发明的限制。

23.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。