1.本发明涉及数字孪生技术领域,特别是涉及一种基于数字孪生的稀土生产流程虚拟巡检与流程模拟方法及系统。

背景技术:

2.由于稀土在原料中富集程度较低,需要经过几十上百级的萃取工艺才能得到纯度较高的目标产物,因此整个萃取工艺具有大时滞,控制复杂,工况检测费时费力的特点,此外各个工艺的数据较为孤立难以做到集中优化与巡检,由于萃取工艺具有较大的时滞性,因此实时的工况预测与及时的优化控制就尤为关键。

3.然而,现有的稀土工艺大量依靠人工控制与巡检,使得工艺巡检困难,并且对异常工况反应迟缓,同时具有工艺优化大量依赖人工,以及现场数据难以利用等问题。

4.因此,本领域亟需一种实现工艺指标的集中监控且可以利用现场的数据模拟预测工艺指标的技术方案。

技术实现要素:

5.本发明的目的是提供一种基于数字孪生的稀土生产流程虚拟巡检与流程模拟方法及系统,首先,建立虚拟车间,并将其与实时数据一一对应起来,完成整个流程的模拟,从而实现自动巡检,并且根据萃取机理和历史数据预测出组分含量,然后自动对其进行预警,从而有效解决了现有技术中大量依靠人工控制与巡检,使得工艺巡检困难,并且对异常工况反应迟缓,同时具有工艺优化大量依赖人工,以及现场数据难以利用等问题。

6.为实现上述目的,本发明提供了如下方案:

7.一种稀土生产流程虚拟巡检与流程模拟方法,所述方法包括:

8.获取生产现场的实时数据;所述实时数据包括:工艺生产指标数据;

9.根据生产现场的几何模型与控制脚本以及所述实时数据搭建稀土虚拟车间,供用户巡检;

10.获取工艺生产指标历史数据;

11.利用参数优化算法根据所述工艺生产指标历史数据优化萃取机理模型,得到数据驱动模型;所述萃取机理模型为表示稀土的萃取机理的数学模型;

12.获取用户输入的工艺信息;

13.利用所述数据驱动模型根据所述工艺信息预测工艺成品中各元素的组分含量;

14.根据所述各元素的组分含量判断是否进行预警。

15.在一些实施例中,所述利用参数优化算法根据所述工艺生产指标历史数据优化萃取机理模型,得到数据驱动模型,具体包括:

16.根据所述工艺生产指标历史数据利用粒子群算法优化所述萃取机理模型中的分离系数,得到数据驱动模型。

17.本发明还提供了一种稀土生产流程虚拟巡检与流程模拟系统,所述系统包括:稀

土生产控制信息系统、稀土生产虚拟车间和数字孪生服务系统;

18.所述稀土生产控制信息系统,用于获取生产现场的实时数据,以及控制生产工艺;

19.所述稀土生产虚拟车间,用于根据生产现场的几何模型与控制脚本以及所述实时数据搭建稀土虚拟车间,供用户巡检;

20.所述数字孪生服务系统用于:

21.获取工艺生产指标历史数据;

22.利用参数优化算法根据所述工艺生产指标历史数据优化萃取机理模型,得到数据驱动模型;所述萃取机理模型为表示稀土的萃取机理的数学模型;

23.获取用户输入的工艺信息;

24.利用所述数据驱动模型根据所述工艺信息预测工艺成品中各元素的组分含量;

25.根据所述各元素的组分含量判断是否进行预警。

26.在一些实施例中,所述稀土生产控制信息系统包括:基础控制模块和工艺检测模块;

27.所述基础控制模块,用于执行控制指令;

28.所述基础控制模块包括:电动机变频器、流量泵、定量泵、电磁阀和plc;所述电动机变频器用于调节搅拌器的转速;所述流量泵与所述定量泵用于控制萃取工艺的定量进料;所述电磁阀用于控制料液进出;所述plc用于获取控制指令,并将所述控制指令传输至所述电动机变频器、所述流量泵、所述定量泵和所述电磁阀;

29.所述工艺检测模块,用于获取实时数据;

30.所述工艺检测模块包括:流量计、液位计、温度计、ph计和组分含量检测设备;所述流量计用于监控进出萃取流程的料液流量;所述液位计用于监测萃取槽与储料罐中的液位;所述温度计与所述ph计用于配置满足温度与酸碱度需求的洗涤液与萃取液;所述组分含量检测设备设置于稀土萃取流程的各个检测级。

31.在一些实施例中,还包括:

32.孪生数据库,用于存储历史数据、实时数据和预警信息。

33.在一些实施例中,所述稀土生产控制信息系统还包括:数据传输模块,用于所述孪生数据库与所述稀土生产控制信息系统的信息交互。

34.在一些实施例中,所述稀土生产虚拟车间包括:数据交互模块、几何模型库、用户交互模块和场景切换模块;

35.所述数据交互模块,用于根据工艺与数据的对应关系定时查询所述孪生数据库中的相关数据;

36.所述几何模型库,用于建立稀土虚拟车间,并使所述稀土虚拟车间可视化;所述稀土虚拟车间利用建模软件建立;

37.所述用户交互模块,用于控制用户巡检时的场景视角,以及演示动画;

38.所述场景切换模块,用于切换用户巡检时的稀土虚拟车间。

39.在一些实施例中,所述数字孪生服务系统还包括:工艺优化模块,用于:

40.根据用户设定的目标利用优化控制算法得出优化策略;所述优化控制算法采用静态设定动态补偿的萃取过程药剂量优化控制方法。

41.在一些实施例中,所述控制生产工艺,具体包括:

42.根据所述优化策略控制生产工艺。

43.在一些实施例中,所述数字孪生服务系统还包括:模型更新模块,用于:

44.计算预测得到的所述组分含量与实际工艺指标数据的误差,得到误差含量;

45.利用所述误差含量利用参数优化算法调整所述数据驱动模型。

46.根据本发明提供的具体实施例,本发明公开了以下技术效果:

47.本发明根据生产现场的几何模型和控制脚本以及现场的实时数据建立虚拟车间,完成了整个流程的模拟,通过建立稀土虚拟车间,并且建立实际车间与虚拟工厂的数据连接,能够实现各个生产工艺的数据可视化演示,同时实现对生产设备的快速巡检。并且根据萃取机理和历史数据预测出组分含量,然后自动对其进行预警,实现对工艺指标的实时精准预测,同时,能够快速对生产工况变化做出响应,提供系统预警和优化数据,有利于减少操作人员的负担,优化生产工艺控制,提高生产管理效率,实现对现场工艺数据的有效利用。

附图说明

48.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

49.图1为本发明实施例一提供的稀土生产流程虚拟巡检与流程模拟方法流程图。

50.图2为本发明实施例二提供的稀土生产流程虚拟巡检与流程模拟系统的框图。

51.图3为本发明实施例四提供的基于数字孪生的稀土生产流程虚拟巡检与流程模拟系统框图。

52.图4为本发明实施例四提供的稀土生产控制信息系统的逻辑流程示意图。

53.图5为本发明实施例四提供的孪生数据库的逻辑流程示意图。

54.图6为本发明实施例四提供的数字孪生服务系统的逻辑流程示意图。

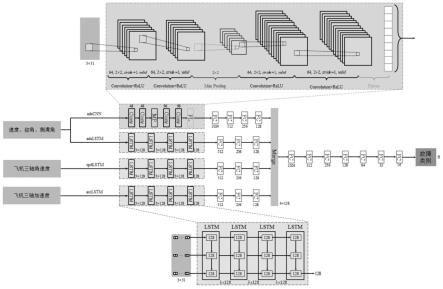

55.图7为本发明实施例四提供的工艺指标预测模型的逻辑流程示意图。

具体实施方式

56.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.当前稀土工艺大量依靠人工控制与巡检,这导致了对稀土生产流程虚拟巡检与流程模拟系统的需求越来越迫切。以多组分串级萃取分离工艺过程为例,当前稀土萃取工艺通过对检测级的溶液进行离线化验得到工艺指标即各个元素的组分含量,防范异常工况的同时通过工艺指标再进一步调整控制器的设定值优化生产工艺。针对稀土生产工艺中工艺巡检困难对异常工况反应迟缓问题,工艺优化大量依赖人工,现场数据难以利用等问题。本发明设计了将现场数据进行集中监控处理,在数据库中储存交换数据,在虚拟场景中进行流程模拟,状态监控,自由巡检,在稀土孪生服务系统实现各模块集成,人机交互功能的总

体框架。数字孪生可以视为模型与算法的集合体,可以实现数据可视化,预测,工艺优化功能,其主要功能是为了减少人工负担,提高生产效率。

58.本发明的目的是提供一种基于数字孪生的稀土生产流程虚拟巡检与流程模拟方法及系统,首先,建立虚拟车间,并将其与实时数据一一对应起来,完成整个流程的模拟,从而实现自动巡检,并且根据萃取机理和历史数据预测出组分含量,然后自动对其进行预警,从而有效解决了现有技术中大量依靠人工控制与巡检,使得工艺巡检困难,并且对异常工况反应迟缓,同时具有工艺优化大量依赖人工,以及现场数据难以利用等问题。

59.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

60.实施例一:

61.如图1所示,本实施例提供了一种稀土生产流程虚拟巡检与流程模拟方法,所述方法包括:

62.s1、获取生产现场的实时数据;所述实时数据包括:工艺生产指标数据。

63.工艺生产指标数据包括:进出萃取流程的料液流量,萃取槽与储料罐中的液位,洗涤液与萃取液的温度与ph值以及各个检测级处的物质中的各组分含量。

64.s2、根据生产现场的几何模型与控制脚本以及所述实时数据搭建稀土虚拟车间,供用户巡检。

65.首先,根据生产现场的几何模型与控制脚本搭建一个虚拟车间,然后将上文中的实时数据逐一配置到该虚拟车间中,从而使得用户可以自由巡检。其中,虚拟车间可以使用3dmax,maya等建模软件依据实际生产设备建立。

66.s3、获取工艺生产指标历史数据。

67.工艺生产指标历史数据可以是人为输入的,也可以是上文所述的实时数据存储之后得到的。

68.s4、利用参数优化算法根据所述工艺生产指标历史数据优化萃取机理模型,得到数据驱动模型。

69.所述萃取机理模型为表示稀土的萃取机理的数学模型,包括萃取级之间的分离系数模型(如公式(1)-(3))和物料守恒等具体公式(如公式(4)-(7)),分离系数补偿参数公式(如公式(8)-(9))。

[0070][0071][0072][0073][0074]

[0075][0076][0077][0078][0079]

公式(1)表示相邻两个组分元素的分离系数,有机相组分含量之间的关系,公式2表示第i个元素相对第一个元素的分离系数,公式(3)相当于第i个元素相对最后一个元素的分离系数;公式(4)-(5)表示萃取段相邻两级水相组成的关系,公式(6)-(7)表示洗涤段相邻两级有机相的关系,公式(8)-(9)表示含有分离系数补偿的分同级水相与有机相之间的关系。

[0080]

其中,x表示水相的组分含量,y表示有机相组分含量。萃取级之间的物料守恒用于描述萃取级上下萃取元素组分含量守恒。物料守恒模型中公式(4)中ff为料液组分,f

′b是难萃组分出口摩尔分数,是易萃组分出口摩尔分数,将a出口与b出口组分含量分别除去知就可以得到a出口的有机相组成和b出口的水相组成,表示萃取量,w表示洗涤量,i表示萃取元素的编号,i从1到n,n表示最后一个萃取元素的编号,yi表示第i个元素的有机相组分含量,xi表示第i个元素的水相组分含量,β

(1 i)/i

表示前一个元素相对于后一个元素的分离系数,β

1/i

表示第i个元素相对于第一元素的分离系数,β

i/n-表示最后一个元素相对于第i个元素的分离系数,x

[k 1,i]

表示第i个元素第k 1级的水相组分含量,y

[k,i]

表示第i个元素第k级有机相的组分含量,难萃组分出口摩尔分数f

′b与水相组分含量的乘积可以与进料级的水相、有机相组分含量,萃取量,洗涤量建立一个难萃物料守恒关系,同理易萃组分出口的与有机相组分含量的乘积可以构建一个与进料级的水相,有机相建立一个易萃组分的萃取量,洗涤量物料守恒关系。通过这些守恒关系可以逐级推断出各级组分含量。给分离系数添加一个补偿系数k,可以模拟现场萃取不充分的情况,再经过变形可以得到水相与有机相之间的关系,求出其一就可以求出另一个组分含量。

[0081]

然后,根据所述工艺指标历史数据利用粒子群算法优化所述萃取机理模型中的分离系数,得到数据驱动模型。优化的方式就是采用改进粒子群算法对分离系数的补偿参数k进行优化,计算出最优的补偿参数。

[0082]

s5、获取用户输入的工艺信息。

[0083]

s6、利用所述数据驱动模型根据所述工艺信息预测工艺成品中各元素的组分含量。本实施例中主要是根据用户输入的工艺信息预测ce、pr、nd三种元素的组分含量。

[0084]

s7、根据所述各元素的组分含量判断是否进行预警。

[0085]

本发明通过数字孪生系统中建立的工艺指标实时预测模型,通过工艺指标实时预测模块可以实现对工艺指标的实时精准预测,同时,能够快速对生产工况变化做出响应,提供系统预警和优化数据,有利于减少操作人员的负担,优化生产工艺控制,提高生产管理效

率,实现对现场工艺数据的有效利用。

[0086]

本发明通过建立稀土虚拟车间,并且建立实际车间与虚拟工厂的数据连接,能够实现各个生产工艺的数据可视化演示,同时实现对生产设备的快速巡检。

[0087]

本发明通过数字孪生服务系统中的工艺优化模块根据用户设定的优化目标以及实际工艺指标数据,对控制策略进行优化,实现对生产工艺的优化。

[0088]

实施例二:

[0089]

如图2所示,本实施例提供了一种稀土生产流程虚拟巡检与流程模拟系统,所述系统包括:稀土生产控制信息系统m1、稀土生产虚拟车间m2和数字孪生服务系统m3。

[0090]

所述稀土生产控制信息系统m1,用于获取生产现场的实时数据,以及控制生产工艺。

[0091]

所述稀土生产控制信息系统m1包括:基础控制模块和工艺检测模块。

[0092]

所述基础控制模块,用于执行控制指令。

[0093]

所述基础控制模块包括:电动机变频器、流量泵、定量泵、电磁阀和plc;所述电动机变频器用于调节搅拌器的转速;所述流量泵与所述定量泵用于控制萃取工艺的定量进料;所述电磁阀用于控制料液进出;所述plc用于获取控制指令,并将所述控制指令传输至所述电动机变频器、所述流量泵、所述定量泵和所述电磁阀。

[0094]

所述工艺检测模块,用于获取实时数据。

[0095]

所述工艺检测模块包括:流量计、液位计、温度计、ph计和组分含量检测设备;所述流量计用于监控进出萃取流程的料液流量;所述液位计用于监测萃取槽与储料罐中的液位;所述温度计与ph计用于配置满足温度与酸碱度需求的洗涤液与萃取液;所述组分含量检测设备设置于稀土萃取流程的各个检测级。

[0096]

所述稀土生产虚拟车间m2,用于根据生产现场的几何模型与控制脚本以及所述实时数据搭建稀土虚拟车间,供用户巡检。

[0097]

所述稀土生产虚拟车间m2包括:数据交互模块、几何模型库、用户交互模块和场景切换模块;

[0098]

所述数据交互模块,用于根据工艺与数据的对应关系定时查询孪生数据库中的相关数据;

[0099]

所述几何模型库,用于建立稀土虚拟车间,并使所述稀土虚拟车间可视化;所述稀土虚拟车间利用建模软件建立;

[0100]

所述用户交互模块,用于控制用户巡检时的场景视角,以及演示动画;

[0101]

所述场景切换模块,用于切换用户巡检时的稀土虚拟车间。

[0102]

所述数字孪生服务系统m3,用于:

[0103]

获取工艺生产指标历史数据;

[0104]

利用参数优化算法根据所述工艺生产指标历史数据优化萃取机理模型,得到数据驱动模型;所述萃取机理模型为表示稀土的萃取机理的数学模型;

[0105]

获取用户输入的工艺信息;

[0106]

利用所述数据驱动模型根据所述工艺信息预测工艺成品中各元素的组分含量;

[0107]

根据所述各元素的组分含量判断是否进行预警。

[0108]

在一些实施例中,所述数字孪生服务系统还包括:工艺优化模块,用于:

[0109]

根据用户设定的目标利用优化控制算法得出优化策略;所述优化控制算法采用静态设定动态补偿的萃取过程药剂量优化控制方法。

[0110]

其中,上文中提到的稀土生产控制信息系统m1,用于控制生产工艺,可以是利用此处的优化策略控制生产工艺,将该优化策略作为控制指令,由所述基础控制模块执行。

[0111]

本实施例中的数字孪生服务系统还可以包括:模型更新模块,用于:

[0112]

计算预测得到的所述组分含量与实际工艺指标数据的误差,得到误差含量;然后利用所述误差含量利用参数优化算法调整所述数据驱动模型。

[0113]

此外,本实施例提供的稀土生产流程虚拟巡检与流程模拟系统还包括:孪生数据库。孪生数据库是虚拟与现实的桥梁,用于存储各种数据,包括但不限于:存储历史数据、实时数据和预警信息。

[0114]

为了与所述孪生数据库进行信息交互,所述稀土生产控制信息系统还包括:数据传输模块。

[0115]

实施例三:

[0116]

本实施例提供了一种基于数字孪生的稀土生产流程虚拟巡检与流程模拟系统。针对稀土生产工艺中设备巡检,工况判断,工艺优化,严重依赖人工的问题,提出一种可以实现工艺指标集中监控且可以模拟预测工艺指标的技术方案。

[0117]

本实施例提供的基于数字孪生的稀土生产流程虚拟巡检与流程模拟系统,由稀土生产控制信息系统,孪生数据库,稀土生产虚拟车间,数字孪生服务系统组成。

[0118]

各个模块通过孪生数据库交换数据,稀土生产控制信息系统将采集到的实时数据存储到孪生数据库中并且从孪生数据库中读取优化策略;稀土生产虚拟车间实时读取孪生数据库中的数据,将实际设备状态、工艺指标、组分含量预测值反映到虚拟车间;数字孪生服务系统不仅可以查询数据库中的数据,而且可以将预测的组分含量值与优化策略存储在孪生数据库中。所述稀土生产控制信息系统,主要实现设备控制指令的下发与现场检测数据的采集,形成实时工艺指标数据,并且将实时数据储存在孪生数据库,

[0119]

所述孪生数据库用于储存现场采集的实时数据与工艺指标历史数据,以及优化后的控制策略数据,用户管理信息,这些数据可供用户查询也可以用于优化预测模型;

[0120]

稀土生产虚拟车间主要实现对生产设备的巡检和对生产指标的监控,建立好的稀土生产虚拟车间将集成到数字孪生服务系统中。

[0121]

数字孪生服务系统主要实现工艺指标预测,工艺优化,虚拟车间巡检,设备数据与工艺数据查询,并且最终将以上功能集成到用户界面里方便用户操作。

[0122]

根据上述的数字孪生稀土生产流程虚拟巡检与流程模拟系统,所述的稀土生产控制信息系统包括基础控制模块,工艺检测模块,数据传输模块,优化控制模块,集中控制模块;基础控制模块与工艺检测模块主要布置在生产现场,数据传输模块,优化控制模块以及集中控制模块部署在中央控制室。基础模块执行主要执行集中控制模块下发的控制指令,工艺检测模块主要检测设备状态与工艺指标,采集到实时检测数据经过数据传输模块传输到集中控制模块。优化控制模块与集中控制模块以软件的形式安装在计算机中,集中控制模块可以通过数据传输模块上传实时采集数据。优化控制模块通过数据传输模块从孪生数据库中读取优化策略,经过一定的转化后传递给集中控制模块,集中控制再将优化控制器设定下发到基础控制模块。

[0123]

所述的基础控制模块用于实现生产设备的回路与定量控制,以及优化策略的执行。该模块主要由电动机变频器,流量泵,定量泵,电磁阀和plc组成,电动机变频器用于搅拌器的转速调节,流量泵与定量泵实现萃取工艺定量进料,电磁阀用于控制料液进出,plc将集中控制模块中得到的控制指令变为电信号传递给各个执行器。该模块执行集中控制模块和优化控制模块得到控制指令实现生产工艺的自动控制。

[0124]

所述工艺检测模块用于对生产指标的检测,该模块采集后的数据经由数据传输模块传回到集中控制模块,实现对现场数据的采集与管理,这些采集数据就是上述的实时数据。该模块主要由流量计,液位计,温度计,ph计,组分含量检测设备等设备组成;流量计用于监控进出萃取流程的料液流量;液位计用于监测萃取槽与储料罐中的液位使其液位保持正常,温度计与ph计用于配置满足工艺需求的洗涤液与萃取液。组分含量检测设备可选择x荧光分析仪,该设备部署在稀土萃取流程的各个检测级。各个检测设备经变送器与数据传输模块将检测数据上传到集中控制模块。该模块将数据实时地从检测设备传输到数据传输模块进行过加工处理。

[0125]

所述数据传输模块主要实现现场检测数据的工艺检测模块与集中控制模块的数据传输与数据清洗,以及孪生数据库与稀土生产控制信息系统的数据交互,数据传输模块为现场检测设备提供各种接口同时采用tcp/ip方式与服务器中的孪生数据库进行通信;

[0126]

所述优化控制模块主要是将孪生数据库中的数据优化策略转化为xmal文件发送给集中控制模块用于优化控制效果。该模块读取孪生数据库中的优化策略数据,该模块的优化策略由数字孪生服务的工艺优化模块产生,存储在孪生数库中。优化控制模块主要充当集中控制模块与孪生数据库的中间件。

[0127]

所述的集中控制模块主要实现各个设备的集中控制与控制器设定值的更改,以及现场采集数据的集中监控。该模块可以通过组态软件实现,该模块可以经由数据传输模块与孪生数据库通讯,同时可以与下层的基础控制模块与工艺检测模块通讯。

[0128]

根据上述的数字孪生的稀土生产流程虚拟巡检与流程模拟系统,所述的孪生数据库,包括用户管理信息库,优化策略库,工艺指标历史数据库,实时采集数据库,预警数据库。孪生数据库可以采用服务器上的mysql数据库实现。

[0129]

所述的用户管理信息库用于储存用户历史操作数据,操作员登录信息,设备维护信息,实现对生产操作的记录与回溯。

[0130]

所述的实时采集数据库用于储存稀土生产控制信息系统采集到的实时检测数据与控制信息。该数据库数据是实现虚实交互关键,该数据库的数据会根据设定好的检测周期刷新数据,并且把过时的数据拷贝到工艺指标历史数据库中。

[0131]

所述的工艺指标历史数据库主要用于储存过往的实时数据,这些数据可以用于进一步优化数据驱动模型也可用于用户回溯。

[0132]

所述的预警信息库用于存储异常工况的工艺指标数据,预警信息既包括实时工况的预警也包括设备状态的预警。预警信息产生于稀土生产控制信息系统,同时也会在稀土数字孪生服务系统与稀土虚拟车间中呈现。

[0133]

根据上述的基于数字孪生的稀土生产流程虚拟巡检与流程模拟系统,所述的稀土生产虚拟车间包括数据交互模块,几何模型库,用户交互模块,场景切换模块。稀土生产虚拟车间可以通过unity,ue4等场景搭建软件实现。

[0134]

所述的数据交互模块用于实现虚拟车间与孪生数据库,数字孪生服务系统的数据交互。便于实现车间数据的可视化。该模块主要是根据工艺与数据的一一对应关系定时查询孪生数据库中的相关数据。

[0135]

所述的几何模型库,主要存放实际车间的三维模型,用于建立稀土生产虚拟车间,实现工艺的可视化。几何模型模型可以使用3dmax,maya等建模软件依据实际生产设备建立。

[0136]

所述的用户的交互模块,用于实现用户在虚拟场景中自由巡检,对工艺数据和设备信息的查看功能。该模块可以使用编写脚本程序实现对场景视角的控制,用户巡检面板,以及工艺演示动画。

[0137]

所述的场景切换模块,用于实现用户在不同虚拟生产车间的移动,方便用户快速巡检整个车间。该模块通过脚本程序,切换场景并且初始化各个场景的数据。

[0138]

根据上述基于数字孪生的稀土生产流程虚拟巡检与流程模拟系统,其所述的数字孪生服务系统主要包括生产工艺指标的预测模块,虚拟车间巡检模块,设备信息查询模块,预测算法与工艺优化算法,工艺优化模块,模型更新模块,用户操作界面。

[0139]

所述的工艺指标预测模块包含工艺机理模型,数据驱动模型,实时预测模型。工艺机理模型主要是根据工艺原理建立的数学模型,包括萃取级之间的分离系数模型(如公式(1)-(3))和物料守恒等具体公式(如公式(4)-(7)),分离系数补偿参数公式(如公式(8)-(9))。数据驱动模型就是依据历史工艺数据和模型更新模块调整模型的分离系数进一步提高模型的精度。实时预测模型与数据驱动模型原理类似,但是实时预测模型是根据近期的实时采集数据进行模型调整之后进行预测。用户输入现场基本工艺信息之后结合孪生数据库中的实时采集数据经过实时预测模型预测出来的下一检测周期各个生产环节的工艺指标。该模块会将预测结果传递到孪生数据库与工艺优化模块;分离系数模型如下所示,x表示水相的组分含量,y表示有机相组分含量。公式(1)表示的是相邻两种稀土元素之间的分离系数,公式(2)表示萃取元素相对于第一种元素的分离系数。公式(3)代表萃取元素相对与萃取最后一种元素的分离系数。萃取级之间的物料守恒用于描述萃取级上下萃取元素组分含量守恒。物料守恒模型中公式(4)中ff为料液组分,f

′b是难萃组分出口摩尔分数,是易萃组分出口摩尔分数,将a出口与b出口组分含量分别除去知就可以得到a出口的有机相组成和b出口的水相组成,表示萃取量,w表示洗涤量,i表示萃取元素的编号,i从1到n,n表示最后一个萃取元素的编号,yi表示第i个元素的有机相组分含量,xi表示第i个元素的水相组分含量,β

(1 i)/i

表示前一个元素相对于后一个元素的分离系数,β

1/i

表示第i个元素相对于第一元素的分离系数,β

i/n

表示最后一个元素相对于第i个元素的分离系数,x

[k 1,i]

表示第i个元素第k 1级的水相组分含量,y

[k,i]

表示第i个元素第k级有机相的组分含量,难萃组分出口摩尔分数f

′b与水相组分含量的乘积可以与进料级的水相、有机相组分含量,萃取量,洗涤量建立一个难萃物料守恒关系,同理易萃组分出口的与有机相组分含量的乘积可以构建一个与进料级的水相,有机相建立一个易萃组分的萃取量,洗涤量物料守恒关系。通过这些守恒关系可以逐级推断出各级组分含量。给分离系数添加一个补偿系数k,可以模拟现场萃取不充分的情况,再经过变形可以得到水相与有机相之间的关系,求

出其一就可以求出另一个组分含量。

[0140]

公式(1)表示相邻两个组分元素的分离系数,有机相组分含量之间的关系,公式(2)表示第i个元素相对第一个元素的分离系数,公式(3)相当于i个元素相对最后一个元素的分离系数;公式(4)-(5)表示萃取段相邻两级水相组成的关系,公式(6)-(7)表示洗涤段相邻两级有机相的关系,公式(8)-(9)表示含有分离系数补偿的分同级水相与有机相之间的关系。

[0141][0142][0143][0144][0145][0146][0147][0148][0149][0150]

所述的虚拟车间巡检模块,就是将稀土虚拟车间集成为用户操作界面的一个子界面,便于用户查看虚拟车间,该模块的实现是建立在稀土虚拟车间的基础上,该模块需要接收用户在虚拟车间的操作并且实现与其他模块的联系。

[0151]

所述的设备信息查询模块主要是读取孪生数据库中的实时工艺指标,设备状态与预警信息,然后用户可以根据需求快速查询信息该模块可以使用sql语句实现对孪生数据库的查询功能,为方便用户查询可设计设计模糊查询方式。该模块的输入是用户指定的工艺环节,设备号,工艺指标,时间戳,输出信息是工艺指标,设备状态,工艺指标预测结果;

[0152]

所述的预测算法主要就是先离线建立一个基于萃取机理的数学模型,然后根据工艺指标历史数据和参数优化算法得到数据驱动模型,最后根据用户输入的工艺信息预测ce、pr、nd三种元素的组分含量,并且提供超限预警信息。数据驱动模型就是通过参数优化算法优化机理模型的分离系数,通过各级组分含量历史数据计算出最优分离系数补偿系数,该模型主要包括历史数据读取,补偿参数优化,预测结果输出;该数据驱动模型根据设定的进出料方式,进料级的初始组分含量和优化之后的机理模型逐级计算出各级组分含量。参数优化算法就是根据机理模型与组分含量数据,具体就是针对机理模型中的分离系

数进行优化,优化的方式就是采用改进粒子群算法对分离系数的补偿参数k进行优化,计算出最优的补偿参数。

[0153]

所述的工艺优化模块就是用户设定优化目标,经过优化算法得到最佳的优化策略,优化算法主要是优化控制算法,这里采用的是静态设定动态补偿的萃取过程药剂量优化控制方法,该方法主要先根据工艺设定药剂量的进料流量,再依据检测到的组分含量值调整药剂量的进料流量生成优化的进料流量设定并且形成控制策略反馈给孪生数据库。

[0154]

所述的模型更新模块通过模型优化算法和实际工艺指标调整模型的补偿参数让模型更加贴近实际工艺情况。主要是实现原理就是将模型预测结果与实际工艺指标数据的误差作为输入通过优化算法调整模型补偿系数提升模型的预测精度。

[0155]

所述的用户操作界面,集成了数字孪生服务系统的其他模块,便于用户操作。用户操作界面主要是通过实现各个模块与孪生数据库,稀土虚拟车间通讯,以及用户界面的搭建。

[0156]

与现有的技术相比,本发明取得的积极效果为:

[0157]

本发明通过数字孪生系统中建立的工艺指标实时预测模型,通过工艺指标实时预测模块可以实现对工艺指标的实时精准预测,同时,能够快速对生产工况变化做出响应,提供系统预警和优化数据,有利于减少操作人员的负担,优化生产工艺控制,提高生产管理效率,实现对现场工艺数据的有效利用。

[0158]

本发明通过建立稀土虚拟车间,并且建立实际车间与虚拟工厂的数据连接,能够实现各个生产工艺的数据可视化演示,同时实现对生产设备的快速巡检。

[0159]

本发明通过数字孪生服务系统中的工艺优化模块根据用户设定的优化目标以及实际工艺指标数据,对控制策略进行优化实现对生产工艺的优化。

[0160]

实施例四:

[0161]

本实施例提供了一种基于数字孪生的稀土生产流程虚拟巡检与流程模拟系统,如图3所示,该系统由稀土生产控制信息系统,孪生数据库,稀土数字孪生服务系统组成;所述的稀土生产控制信息服务系统用于实现现场工艺的检测与控制,生成实时工艺指标数据,执行优化控制策略。所述孪生数据库用于存储来自稀土生产控制信息系统的实时工艺指标数据,以及来自稀土数字孪生服务系统的优化策略和工艺指标预测数据。并且根据各个模块的业务需求对数据进行分类储存。稀土数字孪生服务系统可以将实际工艺数据和历史工艺数据用于实时工艺指标预测模型的优化,以及虚拟工厂的巡检,生产设备数据的快速查询,并且生成优化策略。

[0162]

所述的稀土生产控制信息系统如图4所示,包括基础控制模块,工艺检测模块,数据传输模块,优化控制模块,集中控制模块;

[0163]

基础控制模块用于实现工艺过程的基础控制功能,执行初始控制指令与优化策略,该模块主要由控制器与对应的执行器构成。具体包括plc,定量泵,流量泵,电机变频器等。

[0164]

工艺检测模块实现工艺指标的实时数据采集,并且将实时采集数据通过数据传输模块储存到孪生数据库中,具体的检测设备有流量计,ph计,温度计,液位计,组分含量检测设备。数据传输模块用于实现检测设备、控制设备与集中控制模块的连接;集中控制模块,优化控制模块与孪生数据库的连接。具体可以使用工业以太网,profibus实现,通过opcua,

tcp/ip协议将数据传到孪生数据库中。优化控制模块用于将优化策略数据转为控制指令,集中控制模块主要实现对现场控制参数的设定与检测信息的监控,该部分可以通过组态软件实现。

[0165]

所述的孪生数据库如图5所示,包括用户管理信息库,优化策略库,实时工艺指标数据库,历史工艺指标数据库,预警数据库。

[0166]

用户管理信息主要用于记录用户操作以及用户登录信息;优化策略库用于存储稀土孪生数据库产生的优化策略;实时采集数据库用于储存稀土生产控制信息系统采集到的实时工艺指标数据;工艺指标历史数据库是依据设定时间转存的实时采集数据;预警数据库储存稀土生产控制信息系统发出的超限预警数据,孪生数据库使用mysql数据库实现。

[0167]

所述的稀土数字孪生服务系统如图6所示,包括设备信息查询模块,工艺指标预测模块,工艺优化模块,稀土生产虚拟车间模块,用户操作界面。

[0168]

设备信息查询模块主要实现孪生数据库中的数据快速查询与检索功能,该模块主要使用sql语句查询工艺数据;工艺优化模块是根据优化算法和设定优化目标以及实际工艺数据优化控制策略;工艺指标数据实时预测模块先建立实时预测模型然后利用实时采集数据预测工艺指标数据。稀土生产虚拟车间是通过搭建虚拟车间场景实现对生产流程的可视化,车间设备的虚拟巡检。该模块可通过场景搭建软件unity,建模软件3dmaxs实现,通过查询孪生数据库中的工艺数据实现虚实工厂数据一致。用户操作界面将各个模块进行集成。

[0169]

所述的实时工艺指标预测模型,如图7所示,主要是由机理模型,数据驱动模型,实时预测模型组成,首先根据稀土萃取分液漏斗法建立机理模型,之后读取孪生数据库中的工艺指标历史数据与预测值误差,之后通过差分进化算法对分离系数进行校正得到最优分离系数,建立稀土萃取流程补数据驱动模型。为进一步保证模型的精度,比较孪生数据库中的实时数据与数据驱动模型预测值再次使用差分进化算法进一步调整分离系数实现精度更高的预测模型。

[0170]

根据上述基于数字孪生的稀土生产流程虚拟巡检与流程模拟系统,所述的工艺指标预测模块的构建过程包括以下步骤:

[0171]

(1)根据稀土萃取分液漏斗法建立工艺机理模型。

[0172]

(2)数据驱动模型是在工艺机理模型的基础上根据历史工艺指标数据和模型优化算法调节模型的分离系数,使模型的精度提高。

[0173]

(3)实时预测模型就是在工艺机理模型与数据驱模型等离线模型的基础上依据最近的实时采集数据动态调整模型,尽可能地降低模型的误差。

[0174]

(4)最后将实时预测模型打包集成到用户操作界面中。

[0175]

根据上述的基于数字孪生的稀土生产流程虚拟巡检与流程模拟系统,所述的稀土虚拟车间的构建过程包括以下步骤:

[0176]

(1)根据生产工艺建立各个设备的三维模型,存放到几何模型库中。

[0177]

(2)在场景搭建软件中实现生产工艺的可视化。

[0178]

(3)编写脚本实现用户视角控制,数据通讯,人机交互界面。

[0179]

(4)将虚拟场景打包后集成到用户操作界面中。

[0180]

所述的工艺指标数据包括检测级组分含量,搅拌电机转速,搅拌罐内的温度,液

位,ph值,洗涤剂流量,萃取剂流量,原料进料流量。

[0181]

本发明所述一种基于数字孪生的稀土生产流程虚拟巡检与流程模拟系统的运行方法具体如下:

[0182]

(1)数据采集与设备控制:生产工艺正常运行时设备会依据初始控制设定进行自动控制,现场稀土生产控制信息系统会将生产现场的工艺生产指标数据采集到孪生数据库中。

[0183]

(2)数据存储与分类:孪生数据库通过服务器中的数据库文件实现,该数据库主要负责存储着现场采集的实时工艺指标数据,工艺预警数据,稀土孪生服务系统优化策略数据。同时还需要根据不同模块的需求与工艺类别进行分类得到更便于与查询的数据表。

[0184]

(3)虚拟场景巡检:稀土虚拟车间是使用虚拟场景搭建软件将设备几何模型与控制脚本搭建的,虚拟场景通过读取孪生数据库中数据实现对现实场景的一一对应。用户可通过操作自由查看生产工艺状态。

[0185]

(4)稀土流程模拟与工艺优化:稀土数字孪生服务平台会读取孪生数据库中的实时工艺指标数据并且将其用于实时工艺指标预测,实现对稀土流程模拟,之后将得到的工艺指标预测结果存储到孪生数据库中便于其他模块使用。工艺优化是使用历史工艺数据与工艺优化算法以及用户设定的优化目标,对控制器设定值进行优化。之后将优化好的控制策略储存到孪生数据库中便于稀土生产控制信息系统执行。

[0186]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0187]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。