1.本技术涉及管道补口设备技术领域。特别涉及一种获取防腐补口数据的系统。

背景技术:

2.油气管道之间的补口质量直接影响油气管道的使用寿命,是油气管道腐蚀防护的关键环节,因此,需要对油气管道进行防腐补口作业。防腐补口作业包括喷砂作业和管口加热作业,喷砂作业的主要设备是喷砂设备,管口加热作业的主要设备是第一加热设备和第二加热设备,其中,第一加热设备为中频感应加热设备,第二加热设备为红外加热设备。而在进行防腐补口作业过程中,获取待补口的管道数据以及上述各个设备的数据可以为后续的管道运行决策提供可靠的数据基础。

3.相关技术中主要是人工采集待补口管道的数据、喷砂设备、第一加热设备以及第二加热设备的数据,然后将采集的数据录入上位机中。

4.但相关技术中是人工将数据输入上位机中,需要耗费较长时间,导致上位机获取数据的效率低。

技术实现要素:

5.本技术实施例提供了一种获取防腐补口数据的系统,可以提高上位机获取数据的效率。具体技术方案如下:

6.本技术实施例提供了一种获取防腐补口数据的系统,所述系统包括:扫描枪、压力传感器、第一温度传感器、第二温度传感器、控制器、收发器和上位机;

7.所述扫码枪、所述压力传感器、所述第一温度传感器和所述第二温度传感器与所述控制器均通过有线网络连接,所述控制器与所述收发器通过所述有线网络连接,所述收发器与所述上位机通过所述有线网络连接;

8.所述扫码枪,用于扫描二维码得到二维码信息,向所述控制器发送所述二维码信息;所述二维码信息包括:待补口管道的管道数据、对所述待补口管道进行作业的作业人员的人员信息、第一加热设备的第一设备信息、第二加热设备的第二设备信息和喷砂设备的第三设备信息中的至少一个,所述喷砂设备用于对所述待补口管道的表面进行喷砂处理,所述第一加热设备用于对喷砂处理后的所述待补口管道进行加热,所述第二加热设备用于在加热的待补口管道表面安装热收缩带后,对所述热收缩带进行加热;

9.所述压力传感器,用于检测所述喷砂设备对所述待补口管道进行喷砂时的第一压力,向所述控制器发送所述第一压力;

10.所述第一温度传感器,用于检测所述第一加热设备对所述待补口管道进行加热的第一温度,向所述控制器发送所述第一温度;

11.所述第二温度传感器,用于检测所述第二加热设备对所述热收缩带进行加热的第二温度,向所述控制器发送所述第二温度;

12.所述控制器,用于对接收到的所述二维码信息、所述第一压力、所述第一温度和所

述第二温度进行数据处理,得到防腐补口数据;当接收到所述上位机通过所述收发器发送的获取指令时,向所述收发器发送所述防腐补口数据;

13.所述收发器,用于向所述上位机发送所述防腐补口数据;

14.所述上位机,用于接收所述收发器发送的所述防腐补口数据,在显示界面上显示所述防腐补口数据。

15.在一种可能的实现方式中,所述收发器包括:发射端和接收端;

16.所述发射端与所述接收端通过无线电磁波进行数据传输;

17.所述控制器包括:485通信模块,所述接收端包括:232通信模块;

18.所述发射端与所述控制器通过所述485通信模块连接,所述接收端与所述上位机通过所述232通信模块连接;

19.所述发射端,用于接收所述控制器发送的所述防腐补口数据,向所述接收端发送所述防腐补口数据;

20.所述接收端,用于向所述上位机发送接收的所述防腐补口数据。

21.在另一种可能的实现方式中,所述无线电磁波的频率为433mhz。

22.在另一种可能的实现方式中,所述接收端与所述上位机通过串行通信协议modbus rtu进行通信。

23.在另一种可能的实现方式中,所述控制器,还用于将所述防腐补口数据存储在所述控制器的寄存器中;当接收到所述获取指令时,向所述收发器发送所述寄存器中的防腐补口数据。

24.在另一种可能的实现方式中,所述控制器,还用于根据预设规则,对所述二维码信息、所述第一压力、所述第一温度和所述第二温度进行识别,分别得到所述管道数据、所述人员信息、所述第一设备信息、所述第二设备信息、所述第一压力、所述第一温度和所述第二温度;将所述管道数据、所述人员信息、所述第一设备信息、所述第二设备信息、所述第一压力、所述第一温度和所述第二温度对应存储在所述控制器的寄存器中。

25.在另一种可能的实现方式中,所述控制器,还用于对所述防腐补口数据进行封装,通过所述收发器向所述上位机发送封装后的防腐补口数据;

26.所述上位机,用于接收封装后的防腐补口数据,对所述封装后的防腐补口数据进行解封装,得到所述二维码信息、所述第一压力、所述第一温度和所述第二温度。

27.在另一种可能的实现方式中,所述系统还包括:服务器;

28.所述服务器与所述上位机通过所述有线网络连接;

29.所述上位机,还用于在对所述防腐补口数据进行解封装前,向服务器发送所述封装后的防腐补口数据;

30.所述服务器,用于存储所述封装后的防腐补口数据。

31.在另一种可能的实现方式中,所述显示界面上显示有多个候选框;

32.所述上位机,还用于在所述多个候选框中对应显示所述二维码信息、所述第一压力、所述第一温度和所述第二温度。

33.在另一种可能的实现方式中,所述控制器包括:232通信模块和转换模块;

34.所述扫码枪与所述控制器通过所述232通信模块连接;

35.所述压力传感器、所述第一温度传感器和所述第二温度传感器与所述控制器均通

过所述转换模块连接。

36.本技术实施例提供的技术方案带来的有益效果是:

37.本技术实施例提供了一种获取防腐补口数据的系统,由于设置了扫码枪、压力传感器、第一温度传感器和第二温度传感器、控制器和上位机,上位机可以通过控制器获取扫码枪、压力传感器、第一温度传感器和第二温度传感器采集的待补口管道在防腐补口作业中的防腐补口数据,这样不需要人工输入数据,节省了数据输入时间,从而提高了数据获取效率。

附图说明

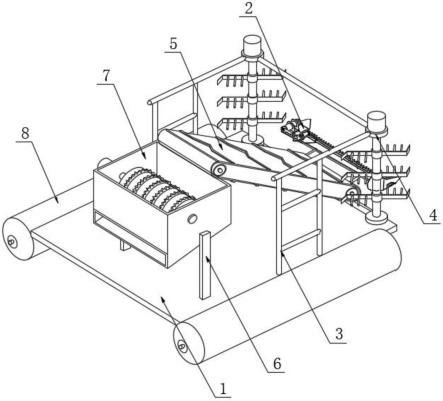

38.图1是本技术实施例提供的一种获取防腐补口数据方法的流程图;

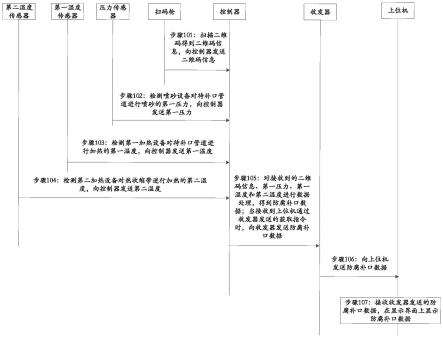

39.图2是本技术实施例提供的一种扫码枪、压力传感器、第一温度传感器、第二温度传感器、控制器与上位机之间传输数据的示意图;

40.图3是本技术实施例提供的一种控制器获取数据的示意图。

具体实施方式

41.为使本技术的技术方案和优点更加清楚,下面对本技术实施方式作进一步地详细描述。

42.本技术实施例提供了一种获取防腐补口数据的系统,参见图1,该系统应用于扫描枪、压力传感器、第一温度传感器、第二温度传感器、控制器、收发器和上位机;

43.其中,扫码枪、压力传感器、第一温度传感器和第二温度传感器与控制器均通过有线网络连接,控制器与收发器通过有线网络连接,收发器与上位机通过有线网络连接。在本技术实施例中,上位机可以通过以下步骤获取防腐补口数据,包括:

44.步骤101:扫码枪扫描二维码得到二维码信息,向控制器发送二维码信息。

45.本步骤中,二维码信息包括:待补口管道的管道数据、对待补口管道进行作业的作业人员的人员信息、第一加热设备的第一设备信息、第二加热设备的第二设备信息和喷砂设备的第三设备信息中的至少一个。其中,喷砂设备用于对待补口管道的表面进行喷砂处理,第一加热设备用于对喷砂处理后的待补口管道进行加热,第二加热设备用于在加热的待补口管道表面安装热收缩带后,对热收缩带进行加热。

46.其中,待补口管道的管道数据可以包括待补口管道的管道标识和/或该管道所处地理位置的位置标识。该人员信息可以包括对待补口管道进行作业的作业人员的姓名、性别和人员编号组成的人员标识。第一设备信息可以包括第一加热设备对待补口管道进行加热时的起始时间、结束时间以及第一设备标识。第二设备信息可以包括第二加热设备对待补口管道进行加热时的起始时间、结束时间以及第二设备标识。第三设备信息可以包括喷砂设备对待补口管道进行喷砂处理时的起始时间、结束时间以及第三设备标识。

47.在一种可能的实现方式中,待补口管道上粘贴有二维码,可以通过扫码枪扫描该待补口管道上的二维码,从而获取待补口管道的管道数据,参见图2。

48.在一种可能的实现方式中,对待补口管道进行作业的作业人员佩戴有工作牌,该工作牌上粘贴有二维码,可以通过扫码枪扫描该工作牌上的二维码,从而获取作业人员的人员信息。

49.在一种可能的实现方式中,喷砂设备、第一加热设备和第二加热设备上分别粘贴有二维码,可以通过扫码枪扫描每个设备对应的二维码,从而获取每个设备的设备信息。

50.在本技术实施例中,在防腐补口施工现场,可以通过扫码枪扫描待补口管道的二维码、对待补口管道进行作业的作业人员工作牌上的二维码、喷砂设备上的二维码、第一加热设备上的二维码、第二加热设备上的二维码,获取二维码信息。

51.在一种可能的实现方式中,控制器包括:232通信模块;

52.扫码枪与控制器通过该232通信模块连接。扫码枪可以通过232通信模块向控制器发送二维码信息。

53.其中,扫码枪在向控制器发送二维码信息时,可以同时向控制器发送该管道数据、人员信息和各个设备信息,也可以分别发送该管道数据、人员信息和各个设备信息。在本技术实施例中,对此不作具体限定。

54.步骤102:压力传感器检测喷砂设备对待补口管道进行喷砂时的第一压力,向控制器发送第一压力。

55.在本步骤中,控制器包括:转换模块;压力传感器与控制器可以通过该转换模块连接。其中,该转换模块可以为a/d转换模块。

56.在本技术实施例中,在通过喷砂设备对待补口管道进行喷砂除锈时,压缩空气在喷砂设备的储砂仓内形成一定压力,推动钢砂经喷砂小车上喷枪作用于待补口管道表面,同时压力传感器采集喷砂枪喷砂除锈的压力。压力传感器以4~20ma电流信号模式通过a/d转换模块向控制器发送该压力,完成喷砂作业,继续参见图2。

57.其中,压力传感器可以在喷砂枪喷砂除锈的过程中实时采集该压力,也可以周期性采集该压力。在本技术实施例中,对此不作具体限定。

58.在一种可能的实现方式中,压力传感器可以采用24v电压供电,4~20ma电流信号模式,通过二线制接线方式,采集喷砂枪喷砂除锈的压力。

59.在一种可能的实现方式中,压力传感器可以仅向控制器发送一次第一压力,也可以在第一预设时间内向控制器发送多个第一压力。其中,第一预设时间可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

60.步骤103:第一温度传感器检测第一加热设备对待补口管道进行加热的第一温度,向控制器发送第一温度。

61.本步骤中,第一温度传感器与控制器也可以通过a/d转换模块连接。

62.在本技术实施例中,在安装热收缩带涂敷底漆之前,若测量的待补口管道的温度低于温度设定值,可以启动第一加热设备,对待补口管道进行加热。第一温度传感器可以在第一加热设备开启后采集第一温度,然后通过a/d转换模块向控制器发送该第一温度,继续参见图2。

63.其中,该第一加热设备为中频感应加热设备,该中频感应加热设备利用电磁感应的原理,使置于感应线圈中的待补口管道中产生涡流,从而使待补口管道发热,加热至所需温度。

64.在一种可能的实现方式中,第一温度传感器可以采用24v电压供电,4~20ma电流信号模式,通过二线制接线方式,采集第一温度。并且,第一温度可以实时采集该第一温度,也可以周期性采集该第一温度。在本技术实施例中,对此不作具体限定。

65.在一种可能的实现方式中,第一温度传感器可以仅向控制器发送一次第一温度,也可以在第二预设时间内向控制器发送多个第一温度。其中,第二预设时间可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

66.步骤104:第二温度传感器检测第二加热设备对热收缩带进行加热的第二温度,向控制器发送第二温度。

67.本步骤中,第二温度传感器与控制器也可以通过a/d转换模块连接。

68.在本技术实施例中,在安装热收缩带后,可以开启第二加热设备对该热收缩带进行加热,完成热收缩带收缩回火。第二温度传感器可以在第二加热设备开启后采集第二温度,然后通过a/d转换模块向控制器发送该第二温度,继续参见图2。

69.其中,第二加热设备为红外加热设备,该红外加热设备是利用电能产生红外辐射来传递热能,从而完成对热收缩带的加热。

70.在一种可能的实现方式中,当外界环境温度较低,待补口管道表面有冰霜时,在对待补口管道进行喷砂作业前,也可以先通过第二加热设备对该待补口管道进行加热烘干,在烘干后再进行喷砂作业。在加热烘干过程中,也可以通过第二温度传感器采集该第二温度,然后通过a/d转换模块向控制器发送该第二温度。

71.其中,第二温度传感器可以采用24v电压供电,4~20ma电流信号模式,通过二线制接线方式,采集第二温度。并且,第二温度传感器也可以实时采集第二温度,或者周期性采集第二温度。在本技术实施例中,对此不作具体限定。

72.在一种可能的实现方式中,第二温度传感器可以仅向控制器发送一次第二温度,也可以在第三预设时间内向控制器发送多个第二温度。其中,第三预设时间可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

73.步骤105:控制器对接收到的二维码信息、第一压力、第一温度和第二温度进行数据处理,得到防腐补口数据;当接收到上位机通过收发器发送的获取指令时,向收发器发送防腐补口数据。

74.在一种可能的实现方式中,控制器可以在接收到数据时,就对该数据进行处理。例如,控制器可以在接收到二维码信息,但还未接收到第一压力、第一温度和第二温度时,就对该二维码信息进行处理;在接收到第一压力时,就对该第一压力进行处理。

75.在另一种可能的实现方式中,控制器也可以在接收到所有数据后,才对该数据进行处理。例如,控制器在接收到二维码信息时,还未接收到第一压力、第一温度和第二温度时,先不对该二维码信息进行处理,待接收到第一压力、第一温度和第二温度后,对该二维码信息、第一压力、第一温度和第二温度同时进行处理。在本技术实施例中,对此不作具体限定。

76.在一种可能的实现方式中,控制器接收到数据时,就对该数据进行处理,将处理后的数据存储在控制器的寄存器中。以二维码信息为例,控制器在接收到二维码信息时,对二维码信息进行数据处理。其中,扫码枪同时向控制器发送管道数据、人员信息和设备信息,控制器接收该二维码信息后,根据预设规则,对该二维码信息进行识别,将识别后得到的管道数据、人员信息和设备信息对应存储在寄存器中。其中,寄存器中包括多个区域,每个区域固定存储对应的数据。例如,寄存器中包括八个区域,其中,第一区域至第五区域分别对应存储管道数据、人员信息、第一设备信息、第二设备信息和第三设备信息。控制器从二维

码信息中识别出管道数据后,将该管道数据存储在寄存器的第一区域中;识别出人员信息后,将该人员信息存储在寄存器的第二区域中;识别出第一设备信息后,将该第一设备信息存储在寄存器的第三区域中。

77.在一种可能的实现方式中,管道数据中包括管道标识和/或管道所处的位置标识,控制器可以根据该管道标识和/或该位置标识,确定该二维码信息为管道数据。人员信息中包括人员标识,控制器可以根据该人员标识,确定该二维码信息为人员信息。第一设备信息、第二设备信息和第三设备信息中分别包括第一设备标识、第二设备标识和第三设备标识,控制器可以根据设备标识,确定该二维码信息为第一设备信息、第二设备信息或者第三设备信息。

78.在一种可能的实现方式中,压力传感器、第一温度传感器和第二温度传感器向控制器发送的第一压力、第一温度和第二温度中也可以分别携带对应设备的设备标识,从而控制器可以根据该设备标识,确定该第一压力为喷砂设备对应的压力,第一温度为第一加热设备对应的温度以及第二温度为第二加热设备对应的温度,然后将第一压力、第一温度和第二温度存储在寄存器对应的区域中。

79.需要说明的一点是,控制器将当前获取到的数据存储到寄存器中时,会覆盖上一次存储到寄存器中的数据,也即寄存器中存储的数据为最新获取的数据,后续控制器通过收发器向上位机发送数据时,只需发送寄存器中当前存储的数据即可。这样可以避免寄存器中存储过多数据,占用较多存储空间,影响控制器的运行速度。

80.在另一种可能的实现方式中,控制器在接收到所有数据后,才对该数据进行处理,将处理后的数据对应存储到寄存器的各个区域中。其中,控制器在接收到所有数据后,对数据进行处理的方式与控制器一接收到数据,就对数据进行处理的方式相似,在此不再赘述。

81.在一种可能的实现方式中,预设规则可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

82.需要说明的一点是,寄存器的各个区域中存储的数据组成防腐补口数据。当控制器接收到上位机通过收发器发送的获取指令时,向收发器发送该防腐补口数据。

83.在一种可能的实现方式中,控制器可以直接通过收发器向上位机发送防腐补口数据,控制器也可以对该防腐补口数据进行封装,通过收发器向上位机发送封装后的防腐补口数据。相应的,当控制器通过收发器向上位机发送封装后的防腐补口数据时,控制器先向收发器发送该封装后的防腐补口数据。

84.在本技术实施例中,将防腐补口数据进行封装后发送可以避免部分数据在传输过程中丢失,导致后续上位机获取的数据不完整,提高了上位机获取数据的完整性。

85.在一种可能的实现方式中,控制器可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,该控制器为plc(programmable logic controller,可编程逻辑控制器)。当控制器为plc时,该plc可以为三菱fx系列plc,直流24v电压供电,共有8个输入点和8个输出点,采用继电器输出方式。

86.在本技术实施例中,采用plc作为控制器,可以提供上位机获取数据的稳定性,增强抗干扰能力,方便功能扩展,不改变硬件接线,直接通过修改程序即可实现。

87.需要说明的另一点是,当控制器在预设时间内获取多个第一压力、多个第一温度和多个第二温度时,控制器可以求取该多个第一压力的平均值,多个第一温度的平均值和

多个第二温度的平均值,将该多个第一压力的平均值、多个第一温度的平均值和多个第二温度的平均值对应存储到寄存器中。

88.在本技术实施例中,可以通过gx-works 2软件对控制器进行程序编写,具体流程图可以参见图3。从图3中可以看出:控制器先进行模块初始化,程序扫描初始化,设置通信协议。当控制器接收到压力传感器发送的多个第一压力、第一温度传感器发送的多个第一温度以及第二温度传感器发送的多个第二温度,分别求取平均值,识别后对应存储到寄存器中。当控制器接收到扫码枪发送的二维码信息时,先中断程序扫描,对该二维码信息进行识别,然后对应存储到寄存器中,然后继续进行程序扫描。

89.步骤106:收发器向上位机发送防腐补口数据。

90.在本步骤中,收发器包括:发射端和接收端;发射端和接收端通过无线电磁波进行数据传输;

91.控制器包括485通信模块,接收端包括:232通信模块;

92.发射端与控制器通过485通信模块连接,接收端与上位机通过232通信模块连接;

93.发射端,用于接收控制器发送的防腐补口数据,向接收端发送该防腐补口数据;

94.接收端,用于向上位机发送接收的防腐补口数据。

95.其中,该无线电磁波的频率为433mhz。

96.在本技术实施例中,收发器的发射端和接收端通过无线电磁波进行数据传输可以实现远程传输。相较于在无线局域网络环境下只能进行数十米距离范围内的数据传输,通过无线电磁波进行数据传输,最大传输距离可达3公里,从而实现远程数据传输。

97.并且,无线局域网络抗干扰能力差,在传输过程中容易出现信号中断。而无线电磁波抗干扰能力强,可以有效进行远程数据传输。

98.步骤107:上位机接收收发器发送的防腐补口数据,在显示界面上显示防腐补口数据。

99.在本步骤中,上位机接收该收发器的接收端发送的防腐补口数据,当该防腐补口数据为封装后的防腐补口数据时,上位机先对该封装后的防腐补口数据进行解封装,得到二维码信息、第一压力、第一温度和第二温度。

100.在一种可能的实现方式中,上位机提供显示界面,该显示界面上显示有多个候选框;

101.上位机可以在多个候选框中对应显示二维码信息、第一压力、第一温度和第二温度。

102.并且,上位机还可以生成与该数据对应的数据报表,从而后续在管道出现问题时,根据该数据报表查找问题所在。

103.另外,由于二维码信息中包括待补口管道的管道数据、对待补口管道进行作业的作业人员的人员信息,因此,根据该管道数据和人员信息还可以确定该作业人员的作业位置以及作业量。

104.在一种可能的实现方式中,接收端与上位机通过modbus rtu(串行通信协议)进行通信。上位机基于该modbus rtu通信协议接收该接收端发送的防腐补口数据。

105.在本技术实施例中,该modbus rtu通信协议的扩展性较强,兼容性较强,可以避免频繁升级,能够用最小化成本获取数据。

106.需要说明的一点是,机械化防腐补口设备实现了管道工程现场防腐补口的机械化流水作业,能有效提升防腐补口质量及施工效率。管口表面处理、管口预热及热收缩带收缩与熔胶是热收缩带防腐补口的关键工序,喷砂设备、中频加热设备与红外加热设备是实现防腐补口关键工序机械化作业的主要设备。

107.在本技术实施例中,上位机通过扫码枪扫描二维码,获取二维码信息,通过第一温度传感器获取第一加热设备的第一温度,通过第二温度传感器获取第二加热设备的第二温度,通过压力传感器获取喷砂设备的第一压力,实现自动采集影响防腐补口质量的关键施工数据,减少数据二次录入和汇总统计环节,完成数据存储以及无线远程数据传输,可以确保防腐补口施工现场关键数据采集的及时性和准确定,操作简单,数据传输稳定可靠,可以满足后续管道完整性、可视化管理需要,能够提升管道安全运行水平,实现管道智能化运营和全生命周期管理,是建设智慧管道的重要保障。

108.在一种可能的实现方式中,该系统还可以包括:服务器;

109.服务器与上位机通过有线网络连接;

110.上位机,还用于在对防腐补口数据进行解封装前,向服务器发送封装后的防腐补口数据;

111.服务器,用于存储封装后的防腐补口数据。

112.该实现方式中,上位机将防腐补口数据发送给服务器,服务器可以将该防腐补口数据存储在数据库中,后续当查看防腐补口数据时,可以通过上位机触发查看指令,获取数据库中的防腐补口数据。

113.在本技术实施例中,服务器存储上位机发送的封装后的防腐补口数据,可以减少防腐补口数据占用服务器的存储空间,减少服务器的运行压力,提高服务器的运行速度。

114.在另一种可能的实现方式中,上位机也可以向服务器发送解封装的防腐补口数据。在本技术实施例中,对此不作具体限定。

115.在本技术实施例中,通过将防腐补口数据存储在数据库中,可以实现数据共享,避免人为篡改以保证关键施工数据的真实性、完整性及可追溯性。

116.本技术实施例提供了一种获取防腐补口数据的系统,由于设置了扫码枪、压力传感器、第一温度传感器和第二温度传感器、控制器和上位机,上位机可以通过控制器获取扫码枪、压力传感器、第一温度传感器和第二温度传感器采集的待补口管道在防腐补口作业中的防腐补口数据,这样不需要人工输入数据,节省了数据输入时间,从而提高了数据获取效率。

117.以上所述仅是为了便于本领域的技术人员理解本技术的技术方案,并不用以限制本技术。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。