用处理液的蒸气处理由塑料制成的模制制品的设备和方法

1.相关申请的交叉引用

2.本技术要求申请号为19210442.0的欧洲专利申请的优先权。

技术领域

3.本发明涉及一种用处理液的蒸气处理由塑料制成的模制制品的设备和方法,特别是涉及一种用于模制制品的自动处理的设备,所述模制制品由塑料制成并且用溶剂蒸气借助增材制造获得,还涉及一种用于由塑料制成的并且借助增材制造获得的模制制品的后处理方法。

背景技术:

4.在增材制造期间,由一种材料一层一层地构建三维模制制品,从而也可以生产复杂的几何形状。在这种制造过程中,通常也称为3d打印,通过在层中添加、施加和沉积物质来形成期望的几何形状,其中,采用了物理或化学固化或硬化过程或熔化过程。典型的材料例如是塑料、陶瓷和金属。

5.以这种方式制造的模制制品的表面通常相对粗糙,并且通常由制造过程产生的层结构是可辨认的。如果为了满足光学或功能要求,需要高的表面质量或光洁度,因此有必要借助后处理使表面光滑。最常见的是,采用机械返工,例如磨削或抛光,或喷漆(上漆),或两者的结合。对于特定的聚合物(例如abs)来说,使用溶剂也是已知的,其中,在此过程中,通常采用具有最少过程控制和非常长的过程时间的熟练的手动或技术过程。借助刷子将溶剂涂在待加工的模制制品上,或者将模制制品浸入溶剂中一段短时间。然而,特别是在复杂的几何形状和轮廓的情况下,表面平滑是困难的,因为不是所有的表面部分都是同等可接近的。

6.对于由abs塑料(即丙烯腈-丁二烯-苯乙烯共聚物)借助增材制造生产的模制制品,此外使用一种方法,其中,模制制品将与丙酮一起保存在封闭的空间中预定的时间,并且液体丙酮和模制制品彼此不直接接触。丙酮具有溶解或增溶abs塑料的能力。由于其高挥发性,丙酮甚至在没有任何额外加热的情况下在封闭的空间中扩散,并且在这样做时,其与模制制品的表面接触并溶化或增溶该材料,从而使模制制品的表面变光滑。

7.从us 2009/0 321 972a1中已知一种用于平滑由聚合物材料或蜡材料制成的三维模制制品的表面的设备和方法。该设备包括壳体和在壳体内部的蒸气室和干燥室。蒸气室可以被加热,使得供应的溶剂气化,并且蒸气室充满溶剂蒸气。蒸气软化了模制制品的材料并使模制制品的表面光滑。在蒸气室的内部,进一步设置有冷却元件,借助该冷却元件形成了蒸气室的上边界。在蒸气室中处理之后,模制制品被转移到干燥室进行干燥,干燥室与蒸气室是分开的。在壳体的内部,在其上部段设置了另一个冷却元件,通过该冷却元件实现了整个壳体中蒸气室的上限界。该处理将继续进行,直到在模制制品的表面上不再有溶剂蒸气冷凝。那么至少模制制品的表面已经达到沸腾溶剂的温度。

8.在us 3 737 499 a和us 3 807 054 a中,描述了用溶剂蒸气处理塑料制品,其中,

待处理的制品在处理期间移动通过所用设备的不同区域。

9.wo 2018/127 683 a1公开了一种用于后处理增材制造的聚合物零件的设备,包括用于包含液体溶剂的储存器、与储存器流体连通的加工室、用于加热和气化溶剂的元件和用于降低加工室的内部中的压力的真空泵。借助于控制器,可以根据相应的预定的加工程序来执行加工。在加工期间,加工室的内部的压力降低,聚合物零件的温度保持在低于溶剂蒸气温度的水平。此外,可以选择性地冷却聚合物零件。

10.从wo 2018/235 121 a1中已知另一种用于通过增材制造获得的模制制品的表面精加工的设备和相应的方法。模制制品和处理液在密闭密封的处理室中一起加热到低于处理液的沸腾温度的工作温度,从而避免在模制制品的表面上形成冷凝物,并且使得处理液的蒸气可以被模制制品的表面吸收而没有任何冷凝物形成。这样,空气/蒸气混合物在室内保持连续的循环。处理室包括加热器件和用于在室内循环空气/蒸气混合物的器件。处理时间从20到60分钟不等。室中的工作压力等于大气压加上处理液的蒸气压力,范围可以从125到150kpa。然而,该处理也可以在低于大气压的工作压力下进行。

11.此外,在wo 2020/007 442 a1、wo 2020/007 443 a1和wo 2020/007 444 a1中描述了借助利用溶剂蒸气平滑表面来对塑料产品进行后处理的方法和装置。通过在封闭的室中加热使溶剂气化,产生的溶剂蒸气在室内在从底部到顶部的方向上循环,溶剂蒸气从室中排出,并且溶剂在室外冷凝。室的壁可以被加热到高于露点的温度,以防止溶剂在壁上冷凝。该装置还包括真空泵,用于在处理期间将腔室中的压力降低300至800毫巴。

12.然而,在上述用于平滑表面的方法和设备中,过程控制是不充分的,从而难以保证可再现的结果。此外,通常处理时间太长,使得它们在工业生产中的应用似乎不合理。并且迄今已知的应用溶剂蒸气的方法仅允许加工少数材料。

技术实现要素:

13.当需要借助增材制造生产大量高质量的模制制品时,需要快速的后处理,同时具有良好的再现性。因此,需要提供一种在这方面得到改进的方法,并提供一种用于自动处理通过增材制造获得的塑料部件的设备。

14.这就是为什么本发明的目的是提供一种用于处理由塑料制成的模制制品的方法和设备,其允许快速且可再现地加工和平滑模制制品的表面。

15.该目的通过根据权利要求1所述的设备和根据权利要求19所述的方法来实现。

16.具体而言,提供了一种用处理液的蒸气处理由塑料制成的模制制品的设备,其中,该设备包括:

17.至少一个处理室,其是可封闭的并且能够是温度可控的,用于容纳和处理模制制品,

18.至少一个蒸气发生单元,其用于提供处理液的蒸气,该蒸气发生单元在空间上与处理室分隔开,

19.在处理室和蒸气发生单元之间的至少一个流体连接件,该流体连接件能够被关断,并且适于将处理液的蒸气供给到处理室,并将冷凝物返回到处理室,以及

20.压力平衡装置,其用于在大气压力下传递废气,该装置适于在处理期间实现与大气压力的压力平衡,并且该压力平衡装置包括保持处理液的蒸气并且适于防止处理液的蒸

气逸出到大气中的装置。

21.根据优选实施例,处理室包括用于将待处理的模制制品装载到处理室的可封闭的开口、用于处理液的蒸气的至少一个入口和至少一个出口、用于冷凝的处理液的一个出口、以及用于处理室的内部的温度控制的加热元件和冷却元件。

22.此外,处理室优选地包括吹扫气体的入口。

23.此外,蒸气发生单元优选地包括用于储存(即保持可用的)处理液的容器、用于将处理液加热到其沸点的加热元件、用于将处理液的蒸气的压力增加预定的压力的压力增加装置、以及用于冷凝处理液的过量的蒸气的冷却元件。

24.优选地,可以被关断的至少一个流体连接件包括用于将处理液的蒸气从蒸气发生单元供给到处理室、用于将处理液的蒸气从处理室返回到蒸气发生单元以及用于将冷凝的处理液从处理室返回到蒸气发生单元的装置,其中,用于供给和返回的装置包括关断装置。

25.可以被关断的至少一个流体连接件还优选地包括用于向处理室供给吹扫气体的装置。

26.此外,根据本发明的设备还包括控制单元,用于控制处理室和蒸气发生单元之间的处理液的蒸气的流动、冷凝的处理液从处理室返回到蒸气发生单元、蒸气发生单元的加热元件以及处理室的内部的温度。

27.优选地,控制单元还被配置成控制吹扫气体到处理室的供给。

28.此外,根据本发明的设备还包括操作单元,用于选择或设置处理模制制品的相关参数。

29.根据本发明,还提供了一种用于处理由塑料制成的模制制品的方法,其中,该方法包括以下步骤:

30.a)通过将处理液加热至其沸点来产生蒸气相,该处理液包含至少一种能够溶解或增溶塑料的溶剂,

31.b)处理步骤,其中,将待处理的模制制品暴露于步骤a)中产生的蒸气相一段预定的处理时间,优选通过将产生的处理液的蒸气供给模制制品,和

32.c)从蒸气相中移除模制制品,并移除在经处理的模制制品的表面上存在的残余的处理液。

33.根据本发明的方法优选通过使用根据本发明的设备来执行。因此,下文中关于根据本发明的方法指出的措施和特征也适用于根据本发明的设备,并且下文中关于根据本发明的设备指出的措施和特征也适用于根据本发明的方法。

34.在根据本发明的方法中,模制制品的处理优选在合适的设备的处理室中进行,其中,步骤a)中产生的蒸气相从外部供给到处理室,并且步骤b)和c)也在同一处理室中进行。因此,可以避免在整个处理完成之前必须运输模制制品,以保证模制制品的处理过的表面不会被损坏。为此,根据本发明的设备优选地包括在处理室中用于在整个处理期间定位模制制品的装置。

35.根据本发明的设备的处理室优选地包括可封闭的开口,优选地为门或挡板,其可以被打开,用于将待处理的模制制品装载到处理室中,以及用于移除或取出已处理的模制制品。在处理期间,开口处于关闭状态,并且出于安全原因优选被锁定。有利的是,处理室是密闭密封的,因此处理液的蒸气不会以不受控制的方式逸出。优选地,处理室是绝热的。处

理室包括用于处理液的蒸气的至少一个入口,所述用于处理液的蒸气的入口优选地被布置和设计成使得处理液的蒸气可以均匀地分布在室内。在优选实施例中,在处理室中设置有分配装置,用于在处理室的内部分配从蒸气发生单元供给的蒸气。

36.处理室优选地进一步包括用于处理液的蒸气的至少一个出口,在处理期间,处理液的蒸气可以通过该至少一个出口返回到蒸气发生单元。

37.由于在处理期间,气态的处理液会冷凝在室的不同的表面上,因此处理液可能会积聚在处理室的下部分。所述积聚的处理液可以通过存在于处理室中的用于冷凝的处理液的出口排出,其中,所述出口优选地被设计成斜坡,并且所述处理液可以返回到蒸气发生单元。为了阻挡固体,可以在用于冷凝的处理液的出口前设置过滤器或筛子。

38.此外,根据本发明的设备包括保持处理液的蒸气的装置,该装置适于防止处理液的蒸气逸出到大气中。所述装置可以例如被设计为冷却元件,该冷却元件设置在处理室的外部,并且从处理室逸出或从处理室排出的处理液的蒸气被供给到该冷却元件。借助冷却元件冷凝的处理液可以在根据本发明的设备中再次使用。冷却元件可以被设计成蒸气发生单元的部件。

39.此外,根据本发明的设备包括用于压力平衡的装置,该装置可以是蒸气发生单元的部件。压力平衡装置经由合适的导管连接到处理室和大气。经由压力平衡装置实现与大气压力的压力平衡,并且废气可以在大气压力下被输送到外部。排放系统或废气系统可以布置在压力平衡装置的下游,以便能够以合适的方式排放或排出废气。

40.此外,处理室优选包括用于吹扫气体的入口,优选惰性气体(例如氩气或氮气)可以通过该入口引入,以便在处理后将处理液的任何残留的蒸气从处理室吹扫或冲赶到蒸气发生单元。由此可以防止在处理室内形成爆炸性环境,并且由此尤其可以实现表面处理的快速终止。

41.可以设置加热元件和冷却元件用于处理室的内部的温度控制。因此,在处理期间,可以调节处理室内部的温度,此外,在引入处理液的蒸气之前,可以在预处理步骤中将处理室和待处理的模制制品加热到规定的初始温度。此外,借助冷却元件,在实际处理步骤之后,在模制制品从处理室中取出之前,模制制品可以根据规定的冷却过程被冷却。因此,可以以更有针对性和可再现的方式实现期望的表面条件。

42.在蒸气发生单元的内部,借助加热元件将处理液加热到其沸腾温度,以便气化所述处理液。为此,处理液被储存(即保持可用)在容器中,并且处理液将与加热元件接触。举例来说,整个容器或在其中保持可用或储存的整个处理液可以被加热到其沸点,或者处理液可以以定量方式转移到被设计为蒸发器或气化器的加热元件。

43.由于用过的处理液被加热到其沸点,一方面大量的溶剂被转移到蒸气相中,另一方面产生了在温度和组成上恒定的可再现的蒸气相。这允许更短的处理时间和更可再现的结果。此外,由于这一点,也可以使用溶剂,否则由于它们在室温下的低挥发性而显得不合适。

44.通过适当选择处理时间,可以具体地控制例如表面地平滑的程度。在此基础上,可以获得可再现的结果,这使得根据本发明的方法也适用于工业应用。借助根据本发明的设备,可以在非常短的时间内改变各个方法步骤。由于蒸气发生单元保持足够量的处理液的蒸气可用,所以处理室可以在最短的时间内充满蒸气。在预定的处理时间期满后,通过引入

吹扫气体,可以在最短的时间内停止处理。因此,可以实现在处理液的蒸气中的短的处理时间,可以在最短时间内处理大量模制制品,并且可以实现可再现的结果。

45.通过气化处理液而产生的处理液的蒸气代表完全或至少主要由蒸气(即气态的处理液)组成的大气或气体空间。处理液包括至少一种能够溶解或增溶塑料的溶剂。在本技术的意义上,溶剂是能够溶解或增溶制造待处理的模制制品的塑料而不会在溶剂和塑料之间引起任何化学反应的所有液体。这些溶剂包括,例如,有机溶剂如脂族烃、芳族烃、酮和酯,它们可以被取代或不被取代,以及无机和有机酸及其水溶液,例如甲酸和乙酸。取代的烃例如可以是卤代烃,特别是氯仿。

46.制造待处理的模制制品的塑料仅受到以下事实的限制,即必须有能够溶解或增溶所述塑料的处理液,特别是在处理液的沸点范围内的温度下。

47.塑料优选是热塑性树脂。特别地,待处理的模制制品可以由选自热塑性树脂的塑料制成,例如丙烯腈丁二烯苯乙烯共聚物(abs)、聚丙烯(pp)、聚碳酸酯(pc)、聚交酯(pla)、聚酰胺(pa)、聚对苯二甲酸乙二醇酯(pet)和聚苯乙烯(ps)。

48.塑料和溶剂的合适组合例如是:

49.abs 酮(例如丙酮、甲基乙基酮(mek)、甲基异丁基酮(mibk));

50.pp 脂肪族或芳香族化合物(例如苯、甲苯、二甲苯);

51.pc 酮(例如丙酮、甲基乙基酮(mek)、甲基异丁基酮(mibk));

52.pc 氯仿;

53.pla 四氢呋喃(thf)或二恶烷;以及

54.聚酰胺6(pa6) 甲酸或乙酸。

55.要使用的处理液可以仅由一种单一溶剂组成。或者,处理液可以是两种或多种溶剂的混合物,或者它可以是除了至少一种溶剂之外还包含另一种液体的混合物,其中该另一种液体不能溶解或增溶塑料。

56.根据特定的实施例,除了至少一种溶剂之外,处理液还包括至少一种另外的溶剂和/或其他液体,并且处理液形成共沸混合物。共沸混合物,也称为共沸物,是由两种或多种化合物组成的液体,其中,其平衡蒸气相与液体相具有相同的组成,因此具有恒定的沸点。

57.一方面,使用共沸混合物的优点在于,由此处理液的沸腾温度以及因此模制颗粒将被处理的温度可以变化,对于给定的塑料和溶剂的组合,否则这只能借助处理室内的压力调节来实现,该压力调节涉及复杂且昂贵的装备。另一方面,处理液相对于制造待处理的模制制品的塑料的溶解性能会受到特别的影响。

58.当例如主要适用于处理由塑料制成的模制制品的溶剂由于其溶解性能而具有太高的沸点,以致于由于模制制品的表面的非常快速的增溶或溶化(即由于非常高的溶解速度),所以不可能进行令人满意的和可再现的过程控制时,这可能是有利的。当使用具有较低沸点的共沸混合物而不是纯溶剂时,增溶或溶化以及平滑表面的过程可以减慢,从而可以以更好的方式控制。

59.在此过程中,溶解速度一方面可以降低,因为通过降低沸腾温度,模制制品的表面的增溶或溶化过程已经以减慢的方式发生。此外,由于溶剂的稀释,溶解速度也会受影响而降低。

60.本发明的发明人已经发现,在较高的温度下,模制制品会发生不希望的变形,这部

分归因于聚合物的完全与溶剂无关的熔融效应或软化效应。这种变形可以通过使用共沸混合物来避免,因为这样可以降低处理期间的温度。

61.此外,在溶剂的沸点太高以至于塑料将在该温度下开始熔融或软化的情况下,使用共沸混合物可能是有利的。通过使用沸点比纯溶剂低的共沸混合物,可以防止这种熔融或软化。

62.例如,在用甲苯处理聚丙烯(pp)时,甲苯的沸点温度可能太高而达不到良好的结果。使用甲苯/乙酸(72%重量的甲苯和28%重量乙酸)共沸混合物将蒸气相的温度降低了约10℃,因此减慢了该过程。

63.优选地,处理液的沸点低于制造待处理的模制制品的塑料的软化点。因此,可以防止由于从蒸气相到模制制品的热传递,模制制品的表面将被加热到塑料的软化点,并且模制制品将在表面初开始熔融或软化。这显然会使过程控制更加困难。

64.在本文中,软化点被认为是构成模制制品的塑料仅由于重力而开始变形的温度。

65.蒸气发生单元进一步包括压力增加装置,借助该压力增加装置,处理液的产生的蒸气的压力增加预定的压力,该预定的压力足以能够将处理液的蒸气供给到处理室。通过蒸气发生单元中的过压,处理液的产生的蒸气可以被供给到处理室,而不需要泵。由压力增加装置产生的压力增加优选大约为5毫巴或更大,更优选大约为10毫巴或更大,优选大约为200毫巴或更小,更优选大约为100毫巴或更小,特别优选大约为80毫巴或更小,进一步更优选大约为60毫巴或更小。

66.由压力增加装置产生的处理液的蒸气的过压仅用于将蒸气发生单元中产生的处理液的蒸气更容易地供给到处理室。因此,处理室中的压力以及因此在处理期间的压力将不会增加或仅会增加到不显著的程度,因为经由压力平衡装置存在与大气压力的压力平衡。

67.此外,在蒸气发生单元中,提供了用于冷凝处理液的过量蒸气的冷却元件。例如可以设计为螺旋冷凝器的冷却元件优选地布置在蒸气发生单元的上部分,使得没有供给到处理室的处理液的蒸气将再次冷凝,并且不会逸出到外部。从处理室再次返回到蒸气发生单元的处理液的蒸气优选地被供给到冷却元件,并且将在冷却元件处被冷凝。

68.此外,蒸气发生单元包括用于填充和排空或排出的装置,以便将处理液填充到蒸气发生单元中,并且如果需要的话,能够从蒸气发生单元中移除处理液。

69.优选地,蒸气发生单元与外部绝热。

70.为了引导处理液和处理液的蒸气的流动,根据本发明的设备包括用于将处理液的蒸气从蒸气发生单元供给到处理室、用于将处理液的蒸气从处理室返回到蒸气发生单元、用于将冷凝的处理液从处理室返回到蒸气发生单元以及用于将吹扫气体供给到处理室的装置。优选地,所述装置是合适的管线或软管,由耐处理液和高温的材料制成。

71.此外,用于供给和返回的装置包括关断装置(如阀),例如截止阀或多路阀,其优选可经由控制装置控制。

72.此外,根据本发明的设备包括控制单元。借助于控制单元,可以控制设备内的材料流动,例如处理室和蒸气发生单元之间的处理液的蒸气的流动,冷凝的处理液从处理室返回到蒸气发生单元的流动,以及吹扫气体供给到处理室的流动。此外,借助控制单元,蒸气发生单元的加热元件,以及处理室的内部的温度(经由处理室中的加热元件和冷却元件)也

可以控制。

73.控制单元优选地是电控制单元,例如可编程微型计算机。

74.上述控制还包括对上述参数和部件的调节。为此,根据本发明的设备优选地进一步包括一个或几个传感器,其检测设备的各种参数并将所述参数传输到控制单元。传感器可以是用于检测蒸气发生单元中的处理液的温度、用于检测蒸气发生单元中的处理液的填充水平、用于检测从蒸气发生单元供给到处理室的处理液的蒸气的温度和压力、以及用于检测处理室的内部的温度和氧气含量的传感器。

75.此外,根据本发明的设备包括操作单元,用于选择或设置处理模制制品的相关参数。所述参数优选地包括供给到处理室的处理液的蒸气的体积流动速率、处理室的内部的温度、处理或单个处理步骤的持续时间以及所述参数的预定的组合。预定义的参数组合可以以规定的处理程序的形式存储在控制单元中,并且可以由设备的用户在操作单元处选择。

76.根据优选实施例,控制单元适于

[0077]-在预处理步骤期间控制处理室的内部的温度,以便将待处理的模制制品加热到高于室温的初始温度,

[0078]-在预处理步骤之后的处理步骤期间,控制处理室的内部的温度、处理室和蒸气发生单元之间的处理液的蒸气的流动以及处理步骤的持续时间,以及

[0079]-在处理步骤之后的后处理步骤期间,控制处理室的内部的温度和吹扫气体向处理室的供给。

[0080]

已经表明,当待处理的模制制品在用处理液的蒸气进行实际处理之前和之后进行预处理和/或后处理时,可以获得特别有利且容易再现的结果。

[0081]

通过在预处理步骤中使处理室的内部的温度以及因此也使待处理的模制制品的温度达到高于室温的预定的初始温度,模制制品的表面和供给的处理液的蒸气之间的温度差可以被固定,这进而影响模制制品的表面上处理液的冷凝程度。由此,例如可以控制是否在模制制品的表面上形成均匀的处理液的膜,从而也可以影响处理液的膜的厚度。因此,例如可以避免形成向下流淌的液体液滴,从而导致表面的平滑的不均匀的结果。

[0082]

在预处理步骤中模制制品将被加热到的温度高于室温,并且通常低于处理液的沸点。在特殊的实施例中,可以控制温度,使其高于处理液的沸点,从而防止处理液在模制制品的表面上冷凝。在这种情况下,处理液将仅通过吸收过程进入模制制品的表面。所述实施例的优点在于,模制制品的表面的较慢且更好控制的增溶或溶化将成为可能,这尤其对于具有精细结构表面的模制制品来说,允许更温和的平滑。此外,这将避免冷凝的处理液沿着模制制品的表面向下流淌,由此表面的处理或平滑可能变得不均匀。

[0083]

在预处理步骤中,即在预处理期间,或者已经在预处理开始之前,可以将吹扫气体供给到处理室中,以便保证在处理室的内部不会形成爆炸性环境。

[0084]

还表明,在用处理液的蒸气进行实际处理之后,当模制制品经受后处理时,将获得更好和更可再现的结果。在相应的后处理步骤中,处理室的内部的温度将根据预定程序降低。

[0085]

由于吹扫气体可以在预处理步骤以及后处理步骤中供给到处理室,控制单元优选地适于控制在预处理步骤以及后处理步骤中吹扫气体供给到处理室。

[0086]

此外,根据本发明的设备的处理室包括用于使气体在处理室的内部循环的装置,优选为风扇或通风器,以便保证模制制品的整个表面尽可能均匀地与处理液的蒸气接触。因为处理液通常是易燃的液体,所以有利地将风扇或通风器的驱动布置在处理室的外部,并且经由磁联接来驱动风扇或通风器。

[0087]

此外,根据本发明的设备优选地包括压力调节装置,用于调节蒸气发生单元提供处理液的蒸气的压力。因此,可以保证处理液的蒸气到处理室的均匀的流动,从而也可以保证模制制品的均匀且可再现的处理。

[0088]

在根据本发明的设备的优选实施例中,热传递借助液体传递介质在加热元件和冷却元件中进行。所述传递介质可以是合适的热传递介质和冷传递介质(即冷却剂),例如耐温硅油、石蜡油或乙二醇油,但也可以是水。为此,根据本发明的设备可以包括供应单元,用于向加热元件供应热传递介质,并向冷却元件供应冷传递介质。

[0089]

优选地,借助于泵在回路中引导传递介质(即循环),其中回路优选地进一步包括用于热传递介质或冷传递介质的储存器。

[0090]

出于安全原因,热传递介质的温度优选地设定成使得其低于所用的处理液的燃点,优选设定为低于燃点至少10℃,更优选至少20℃。

[0091]

冷传递介质的温度优选地设定成使得其高于所用的处理液的冰点,优选高于冰点至少10℃,更优选至少20℃,

[0092]

在另一优选实施例中,热泵设置在两个回路之间,即热传递介质的回路和冷传递介质的回路之间,使得根据本发明的设备的能量消耗可以保持较低。

[0093]

根据本发明的设备的可与处理液或处理液的蒸气接触的部件和表面优选由耐处理液和耐高温(优选高达至少200℃)的材料制成。合适的材料可以是不锈钢、玻璃、陶瓷,但也可以是特种塑料,如ptfe化合物。

[0094]

利用根据本发明的设备,可以实现改进的过程安全性,并且不再需要人工干预,例如从处理室中取出待处理的模制制品,以便在单独的干燥装置中干燥它。由于通过控制单元结合操作单元,可以设置或选择处理的相关参数,特别是也可以选择预定的处理程序,处理可以由更广泛的人群进行,此外,更复杂的过程管理也是可能的。通过将设备内的冷凝的处理液和处理液的蒸气返回到蒸气发生单元,此外还可以减少处理液的消耗。

[0095]

在根据本发明的方法中,步骤a)中蒸气相的产生意味着通过加热处理液,所述处理液将气化到这样的程度,即产生主要由蒸气(即气态的处理液,即处理液的蒸气)组成的大气或气体空间。

[0096]

将待处理的模制制品暴露于步骤a)中产生的蒸气相意味着,这样做时,模制制品将完全被产生的蒸气相包围,或者模制制品只有限定部分暴露于蒸气相,即与蒸气相接触。在这种情况下,模制制品可以插入到蒸气相中,或者产生的气相(即处理液的蒸气)可以供给模制制品。

[0097]

当在步骤a)中产生的处理液的蒸气被供给到模制制品时,例如通过将模制制品放置在根据本发明的设备的处理室中并且通过将蒸气发生单元中产生的处理液的蒸气引入到处理室中,在步骤c)中进行的将模制制品从蒸气相中移除可以通过终止将处理液的蒸气供给模制制品来实现,优选通过引入吹扫气体来支持,以便置换仍然存在的处理液的蒸气。此外,处理室可以借助处理室的冷却元件来冷却,使得包含在其中的处理液的蒸气将冷凝

出来。

[0098]

根据优选的实施例,在步骤c)中执行的去除存在于经处理的模制制品的表面上的残余的处理液可以在后处理步骤中执行,在该后处理步骤中控制模制制品所暴露的温度,并且如果需要的话,将吹扫气体供给模制制品。为此,相应地控制处理室中的温度,并且如果需要,通过处理室中设置的用于吹扫气体的入口引入吹扫气体。吹扫气体优选为惰性气体,例如氩气或氮气。

[0099]

在本发明中,模制制品表面的光滑化优选地旨在使得在处理后表面具有6μm或更小、优选4μm或更小、特别优选2μm或更小的平均粗糙度值ra,其中,粗糙度值根据标准iso 25178-601:2010-07(产品几何技术规范(gps)-表面纹理:平面-601部分:接触式(触针)仪器的标称特性)确定。

[0100]

本发明的发明人已经发现,为了使通过增材制造获得的模制制品的表面光滑,最佳处理时间优选为15秒至15分钟。处理时间是待处理的模制制品暴露于处理液的蒸气相直到获得期望的表面光滑度(即直到例如获得光学上令人满意的表面或具有预定的最大平均粗糙度值ra的表面)的时间。

[0101]

对于较短的处理时间,即小于15s的处理时间,控制该过程变得越来越困难,由此尤其损害了可再现性。与之相反,在较长的处理时间,即处理时间超过15分钟的情况下,将会出现不利的影响,例如在模制制品的表面上过度溶胀。此外,在处理时间太长的情况下,待处理的模制制品将不仅仅在表面上被加热,从而由于加热而发生体积变化,并且因此会在模制制品中发生变形和张紧。当模制制品包含空腔时,封闭在空腔中的空气的加热和膨胀会引起额外的不希望的变形。

[0102]

为了实现上述最佳的处理时间,可以相应地选择处理液。例如,如果处理时间太短,因为处理液的沸点太高,使得模制制品的表面的增溶或溶化过程以及平滑过程进行得太快,则可以使用在较低温度下沸腾的共沸混合物,从而延长处理时间,并且处理变得更容易控制且可再现。

[0103]

特别优选的是,处理时间在20秒至10分钟的范围内,甚至更优选的是,处理时间在30秒至5分钟的范围内。

[0104]

当在根据本发明的方法中,在步骤c)中将模制制品从蒸气相中取出时,为了停止处理,尽可能快地移除模制制品的表面上存在的任何残留的处理液是有利的。这还涉及去除由于在步骤b)中暴露期间模制制品的表面上的区域的溶胀而渗透到模制制品中的处理液。

[0105]

存在于经处理的模制制品的表面上和/或表面中的残余的处理液的去除可以通过使其蒸发、通过在应用加热下的蒸发、通过减压下的蒸发或通过借助合适的清洗流体将其洗掉来实现。

[0106]

在相对挥发性溶剂的情况下,允许它或它们蒸发就足够了,无需任何额外的措施。在低挥发性溶剂的情况下,可以通过加热处理过的模制制品和/或通过降低压力来加速蒸发。通过将模制制品暴露在气流中,可以进一步加速蒸发的过程。或者,存在于表面上的残留的处理液也可以被洗掉,其中,优选使用一种液体,该液体一方面可以与处理液混合,另一方面不能溶解或增溶制造模制制品的塑料。也可以使用上述方法的组合来去除残留的处理液。

[0107]

根据优选的实施例,通过终止向模制制品供给处理液的蒸气来实现从蒸气相中移除模制物品。因此,不需要移动模制制品,从而避免了损坏可能还没有完全硬化的表面的风险。这还可以通过供给吹扫气体来支持。所述吹扫气体优选为惰性气体,例如氩气或氮气。

[0108]

由于蒸气相是通过将处理液加热到其沸点,即通过沸腾处理液而产生的,蒸气相的温度将大致对应于处理液的沸点。与之相反,在处理之前,模制制品通常具有较低的温度,使得当蒸气相和模制制品相互接触时,气态的处理液将在模制制品的表面冷凝。处理液在模制制品的表面上的冷凝程度尤其取决于蒸气相和模制制品之间的温度差。

[0109]

根据本发明方法的优选实施例,在将待处理的模制制品暴露于所产生的蒸气相的步骤之前,在预处理步骤中将该模制制品加热到预定的温度。因此,可以预先确定蒸气相和模制制品之间的温度差,从而可以控制处理液在模制制品表面上的冷凝过程。

[0110]

例如,如果规定蒸气相和模制制品之间的温度差相对较小,其中,模制制品的温度低于蒸气相的温度,则在模制制品的表面上将形成相对较薄的液体膜,因此,将获得更均匀平滑的表面。

[0111]

根据本发明方法的另一优选实施例,模制制品被加热到高于处理液的沸点且低于塑料的软化点的温度。在该实施例中,防止了处理液在步骤b)中冷凝在模制制品的表面上。相反,气态的处理液通过被所述表面吸收而增溶或溶化模制制品的表面,并且在这样做时,在模制层的表面上形成层,其中,塑料以至少部分溶解的状态存在。在这种状态下,塑料在表面被软化,这最终将实现表面的平滑。

[0112]

所述实施例的优点在于,能够使模制制品的表面的增溶或溶化更慢并因此更好控制,这尤其有利于具有精细结构表面的模制制品的更温和地平滑。此外,这将防止冷凝的处理液沿着模制制品的表面向下流淌,这可能导致表面的处理或平滑变得不均匀。

[0113]

优选地,在根据本发明的方法中,通过适当的压力平衡装置保证与大气的压力平衡。因此,能够将废气排出(传递)到大气中。当在处理期间和/或处理之后排出废气时,防止了从处理室逸出或从处理室排出或在蒸气发生单元中产生的任何溶剂蒸气外流到大气中。例如,这可以通过设置在处理室外部的冷却元件来实现。由此获得的冷凝的处理液可通过使其返回至蒸气发生单元而在根据本发明的设备中再次使用。

附图说明

[0114]

基于具体实施方式并且借助附图,本发明的进一步优点和特征将变得清晰明了。

[0115]

其中:

[0116]

图1示出了在加工示例2中使用的由pp制成的模制制品的第一点的照片,其中图1a示出了处理前的照片,而图1b示出了通过根据本发明的方法进行处理后的照片;

[0117]

图2示出了在加工示例2中使用的由pp制成的模制制品的第二点的照片,其中图2a示出了处理前的照片,而图2b示出了通过根据本发明的方法进行处理后的照片。

[0118]

图3示出了根据本发明的设备的第一实施例的示意图:

[0119]

图4示出了根据本发明的设备的第二实施例的示意图;并且

[0120]

图5详细放大地示出了图4中装置的压力增加装置。

具体实施方式

[0121]

在下文中,将描述加工示例,其作为示例展示根据本发明的用于处理由塑料制成的模制制品的方法的实际应用。

[0122]

在该加工示例中,根据本发明的处理在由不锈钢制成的杯状容器中进行,或者在由硼硅酸盐玻璃制成的杯中的小型模制制品的情况下进行。该容器的横截面在平面图中为圆形,底部平坦,并且顶部开放。在容器的底部安装有加热元件,通过该加热元件,可以加热位于容器上方并向顶部开放的碗。在整个处理过程期间,一定量的处理液被填充到碗中,所述量足以使容器中的处理液产生恒定的蒸气相。在加热元件和碗的上方安装有定位表面,其被布置和设计成使得待处理的模制制品可以放置在其上,然后被所述容器中产生的处理液的蒸气相完全包围。此外,定位表面被设计成不由加热元件直接加热。

[0123]

为了进行根据本发明的处理,首先通过加热元件加热装有处理液的碗,直到处理液开始沸腾,并且容器慢慢开始填充有处理液的蒸气相。通过使蒸气比空气重的处理液汽化,空气逐渐被从容器中置换掉,并且容器中填充有蒸气相。借助于在容器的内壁处冷凝的处理液,可以清楚地看到填充水平,即蒸气相在容器的内部中上升到的高度。

[0124]

当容器几乎完全填充有处理液的蒸气相时,将要处理的模制制品放置在容器的内部中的定位表面上。处理时间结束后,再次取出模制制品,并将其放在通风良好的地方,直到表面上的处理液蒸发。

[0125]

根据上述方法,执行如下所列的以下加工示例1至3,其中使用以下材料:

[0126]

塑料

[0127]

abs:由丙烯腈-丁二烯-苯乙烯共聚物制成的长丝,制造商formfutura bv(荷兰,hh奈梅根)的名称为“titanx”,颜色:黑色,长丝直径1.75mm;使用开口直径0.6mm的喷嘴;

[0128]

pp:由聚丙烯制成的长丝,制造商formfutura bv(荷兰,hh奈梅根)的名称为“centaur pp”,颜色:原色,长丝直径1.75mm;使用开口直径0.6的喷嘴;

[0129]

溶剂:

[0130]

甲乙酮(mek):bernd kraft gmbh,技术上至少为97%

[0131]

甲苯:vwr chemicals,技术上至少为97%

[0132]

正丙醇:merck kgaa

[0133]

醋酸:vwr chemicals,技术上为100%

[0134]

加工示例1

[0135]

按照根据本发明的方法,在上述硼硅酸盐玻璃制成的容器中处理由abs制成的模制制品,该模制制品通过增材制造的方式生产,并且具有约为5厘米的长度,约为5厘米的宽度,以及约为9厘米的高度,其中使用mek(沸点约为80℃)作为处理液。在处理之前,将模制制品加热到85℃。蒸气相中的处理时间为30秒。

[0136]

加工示例2

[0137]

按照根据本发明的方法,在上述不锈钢制成的容器中处理由pp制成的模制制品,该模制制品通过增材制造的方式生产,并且具有约为48厘米的长度,约为8.5厘米的宽度,以及约为20厘米的高度,其中使用具有甲苯重量占72%、醋酸重量占28%的甲苯/醋酸的混合物(沸点约为101℃)作为处理液。模制制品在处理前未被加热,并且为室温。蒸气相中的处理时间为30秒。

[0138]

此外,在由pp制成的模制制品的两个不同点处,按照根据本发明的方法,分别在处理前和处理后拍摄照片,照片如图1a/1b和2a/2b所示。照片显示通过根据本发明的方法对表面进行了明显的平滑处理,使得在处理之前清晰可见的层结构在处理之后几乎再也无法识别。

[0139]

加工示例3

[0140]

按照根据本发明的方法,在上述不锈钢制成的容器中处理两个由pp制成的模制制品,该模制制品通过增材制造的方式生产,并且分别具有约为48厘米的长度,约为8.5厘米的宽度,以及约为20厘米的高度,其中使用具有甲苯重量占51%、正丙醇重量占49%的甲苯/正丙醇的混合物(沸点约为93℃)作为处理液。模制制品在处理前未被加热,并且为室温。蒸气相中的处理时间分别为30秒和60秒。

[0141]

在对处理过的模制制品进行视觉检查时,对加工示例1至3的结果的比较表明,在处理前加热至高于处理液的沸点的温度的加工示例1中处理的模制制品的光泽显著高于未经任何事先加热的加工示例2中处理的模制制品。

[0142]

对于30秒的相同处理时间,由pp制成并经加工示例2处理的模制制品显示出比由pp制成并经加工示例3处理的模制制品更好的平滑度。当加工示例3中的处理时间延长到60秒时,平滑度与加工示例2中获得的平滑度相似。然而,用加工示例3处理的由pp制成的模制制品的光泽似乎更高。

[0143]

加工示例4

[0144]

在这个示例中,对通过根据本发明的方法进行平滑的结果与使用通过磨削不规则来平滑表面的替代方法时的结果进行了比较。

[0145]

为此,通过增材制造(3d打印)以相同的方式生产了两个由聚丙烯(pp)制成的模制制品。两个模制制品中的一个以现有技术中常见的方式,通过磨削表面不规则来进行平滑。按照上述根据本发明的方法处理两个模制制品中的另一个。

[0146]

对于所使用的模制制品,在按照根据本发明的方法进行处理之前和平滑之后,或在通过磨削进行平滑之后,通过触针测量仪在不同点处测量表面的粗糙度(测量方法根据iso 25178-601:2010-07,所使用的仪器:marsurf m300,制造商:mahr gmbh)。表1示出了测量值。

[0147]

表1

[0148][0149]

结果清楚地证明,与通过磨削由制造引起的不规则来进行平滑处理的表面相比,通过根据本发明的用于处理由塑料制成的模制制品的方法可以获得平滑得多的表面。此外,所需的处理时间显著缩短,并且因此,根据本发明的方法更适合于工业应用和大量制品的生产。

[0150]

在下文中,基于附图描述根据本发明的设备的实施例。

[0151]

根据本发明的设备的第一实施例

[0152]

图3示出了根据本发明的设备的第一实施例的示意图:

[0153]

该设备包括带有可封闭门(未显示)的处理室1、用于处理液的蒸气的入口2、用于处理液的蒸气的上出口3、用于处理液的蒸气的下部出口4以及用于冷凝的处理液的出口5。为了调节治疗室内的温度,提供了加热元件6、冷却元件7和温度传感器17。处理室还包括用于吹扫气体的入口8,该入口8经由气体管道9连接到相应的气体储存器10,如气瓶。在气体管道中,设有吹扫气体切换阀11和吹扫气体压力传感器12。

[0154]

为了使气体在处理室中均匀分布,设置有风扇或通风器13,该风扇或通风器13由布置在治疗室外部的马达14经由磁联接驱动。因此,可以防止在室的内部中存在电气部件形式的点火源。为了监测风扇或通风器,在处理室的外部设置有旋转传感器15。

[0155]

在处理室中还设置了放置表面16,例如以多孔板的形式,待处理的模制制品可以定位在该放置表面上。

[0156]

此外,该设备包括蒸气发生单元,其中,通过加热处理液直到其沸腾来生成处理液的蒸气,然后将处理液的蒸气供给至处理室1。经过处理室1后,供给至处理室1的处理液的蒸气将通过相应的导管21再次返回蒸气发生单元。此外,在处理室1中冷凝的处理液将通过

带有虹吸管的导管22返回到蒸气发生单元。如果需要,可通过截止阀23将所述虹吸管排空地蒸气发生单元中。可在出口5的上游设置用于冷凝的处理液的过滤器18。

[0157]

在蒸气发生单元的下部,设置有用于处理液25的容器24,其中处理液通过加热元件26来加热。容器24包括可关断的出口27,如果需要,可以经由该出口27来排空容器24。在设备的操作期间,用处理液25将容器24填充至大约一半的水平。可通过适当的填充水平传感器28来监测填充水平。

[0158]

容器24向上结束于管29,该管进一步向上延伸,并向顶部开放。在管29的上部开口处,布置有排放系统或废气系统30,所述排放系统或废气系统吸入从蒸气发生单元向上逸出的气体。

[0159]

在管29的上部设置有冷却元件31,例如螺旋冷凝器的形式,通过该冷却元件,在管中上升的处理液的蒸气可以冷凝,并且冷凝的处理液向下流回到容器24中。因此,可以防止处理液的蒸气逸出到设备的外部。从处理室1通过出口3、4流出的处理液的蒸气将经由冷却元件31的回流导管21返回到蒸气发生单元,使得处理液的蒸气冷凝出来,并且冷凝的处理液也将向下流回到容器24中。在冷却元件31上方的管29上部,还设置有用于处理液的填充端口32。

[0160]

此外,蒸气发生单元包括压力增加装置33,其形式为向底部开放的半球34,所述半球34从上方浸入到容器24中的处理液25中。在半球体34的向底部开放的顶部处,连接有用于处理液的蒸气的导管35,经由该管道,蒸气发生单元中生成的处理液的蒸气被引导至处理室1的入口2。在导管35中提供有截止阀36。

[0161]

在加热元件26的操作期间,加热元件26处生成的处理液的蒸气从下方进入到半球34中,在其中积聚,并部分地置换其中存在的处理液。由于半球34内外的处理液出现水平差,所以处理液的蒸气在半球34内处于轻微的过压下,因此可以将处理液的蒸气供给至处理室1。因此,不需要机械泵,也就是说,可以不用泵。可以通过容器24中的处理液25的填充水平或半球34在处理液25中的浸入深度来设定过压,即压力增加的程度。

[0162]

为了更准确地控制蒸气的产生,在用于处理液的容器24中、在管29中以及在管道35中设置有多个温度传感器37。

[0163]

在图3的设备中,在加热元件6和26以及冷却元件7和31中,通过液体传递介质来实现热传递。所述传递介质可以是合适的热传递介质和冷传递介质,例如耐温硅油、石蜡油或乙二醇油,但也可以是水。为此,加热元件6和26通过相应的流体线路与高温传递介质(热传递介质)的储存器40连接,并且冷却元件7和31通过相应的流体线路与低温传递介质(冷传递介质)的储存器41连接。传递介质通过泵42循环,即在回路中引导。储存器40、41通过电加热或冷却。

[0164]

为了保持根据本发明的设备的低能耗,在两个回路之间提供热泵43,即热传递介质的回路和冷传递介质的回路。在图3的设备中,热泵43布置在用于高温传递介质的储存器40和用于低温传递介质的储存器41之间。

[0165]

此外,根据图3的发明的设备包括控制单元44,该控制单元通过控制线路与设备的阀门和传感器连接,以便可以检测例如温度、压力和填充水平的测量值,以及各个阀的位置,并相应地控制这些阀,以便打开阀门,切换或关闭它们,或通过这些阀来适当地调节通流。此外,控制单元44与马达14和旋转传感器15连接,使得也可以由此控制和监测风扇或通

风器13的操作。此外,控制单元44还具有用于加热和冷却元件的单独控制装置,其通过控制线路与冷却和加热回路的阀和传感器以及控制单元44连接。

[0166]

此外,图3的设备包括连接到控制单元44的操作单元46,并且可以在操作单元46处设定或选择用于处理的相关参数,尤其是预定义的处理程序。因此,处理可以由广泛的人群进行,此外,更复杂的过程管理也是可行的。

[0167]

根据本发明的设备的第二实施例

[0168]

在下文中,将描述如图4所示的根据本发明的设备,其中与图3的设备相同的那些元件将不再详细描述,因为这些元件已经在上文中描述过。

[0169]

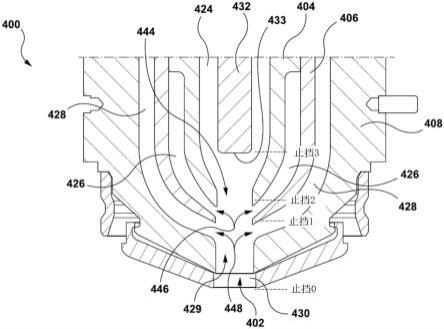

图4中的设备与图3中的设备的不同之处在于蒸气发生单元的设计,尤其是压力增加装置50的设计。所述压力增加装置50布置在处理液的容器24和冷却元件31之间的管29中,并将通过图5中的详细放大图进行更详细的说明。

[0170]

与图3中的设备不同,在图4中的装置中,容器24中产生的处理液的蒸气通过用于处理液的蒸气51的导管51直接供给至处理室1的用于处理液的蒸气的入口2。在导管51中,设置有截止阀52和温度传感器53。在冷却元件31和排放系统或废气系统30之间,还布置有压力平衡容器54。压力平衡容器54经由吹扫气体管道55通过吹扫气体切换阀11连接至吹扫气体管道9。经由吹扫气体管道55,吹扫气体可被引入压力平衡容器54,以便在其中形成吹扫气体层作为保护气体层,从而确保在突然压力波动的情况下,没有处理液的蒸气从设备中逸出。因此,也可以保证没有空气(氧气)渗入到设备中并可能产生易燃或易爆气体混合物。

[0171]

在图5中,图4的设备的压力增加装置50以放大图显示。压力增加装置50被容纳在壳体55中,壳体55经由管29连接至处理液的容器24,并通过倾斜向下延伸的分隔壁56细分为下部段57和上部段58。在分隔壁56中设置有第一通道59,管60被引导通过第一通道,其在位于上部段58处的上端处倒角并在位于下部段57的下端处锥化,并与朝向顶部开放的第一u形管61连接。第一u形管61被定向成使其自由腿部不触碰分隔壁56,并因此对流体通道开放。

[0172]

在直径小于第一通道59的第二通道62中,布置有向上延伸并向底部开放的第二u形管63。第二u形管63被定向成使其自由腿部不触碰分隔壁56,并因此对流体通道开放。第二u形管63的尺寸被确定成使其上端位于管60的上端上方。

[0173]

在设备的运行期间,上部段58填充处理液,直至管60的上倒角端。在上部段58中的液位上方,在壳体55处设置有温度传感器64。

[0174]

当蒸气发生单元在对模制制品进行实际处理开始之前投入运行时,即在处理液的蒸气被供给至处理室1之前,使处理液汽化会在处理液的容器24上方的部段中产生过压,并且在截止阀52关闭时也会因此在下部段57中产生过压。因此,第二u形管63的自由腿部中的液体将被向下置换,直到第二u形管63完全填充有处理液的蒸气。如果产生进一步的处理液的蒸气,则所述蒸气通过上部段58中的处理液从第二u形管63向上冒出,并在冷却元件31处冷凝。冷凝液向下滴到上部段58中,并经由管60流入到第一u形管61中,并且然后从第一u形管的自由腿部向下流出到容器24中。此时,就容器24和下部段57的气体空间中的压力来说,建立了平衡,其中所得的过压由上部段58中的液体的表面和第二u形管63的自由腿部的下端之间的水平差固定。为了防止任何压力通过第二u形管61向上逸出下部段57,第一u形管

61的自由腿部必须比第二u形管63的自由腿部长。

[0175]

为了能够排空蒸气发生单元以更换处理液,排放管线65与第一u形管61的下端连接,虹吸管的下端在用于冷凝的处理液的回流导管22中,并且其中,最低点在上部段58中,带有截止阀66,排放管线可以经由该截止阀从所述部件排放到处理液的容器24中。

[0176]

与图3中的设备一样,在图4和图5中的设备中,相应的传感器和阀经由控制线路连接到控制单元44。

[0177]

借助于根据本发明的设备中的压力增加装置,可以在给定的过压下保持处理液的蒸气可用,从而可以在最短的时间内用处理液的蒸气填充处理室。

[0178]

附图标记列表

[0179]

1 处理室

[0180]

2 用于处理液的蒸气的入口

[0181]

3 用于处理液的蒸气的上出口

[0182]

4 用于处理液的蒸气的下出口

[0183]

5 用于冷凝的处理液的出口

[0184]

6 处理室的加热元件

[0185]

7 处理室的冷却元件

[0186]

8 吹扫气体的入口

[0187]

9 吹扫气体的气体管道

[0188]

10 气体储存器

[0189]

11 吹扫气体切换阀

[0190]

12 吹扫气体压力传感器

[0191]

13 风扇或通风器

[0192]

14 马达

[0193]

15 旋转传感器

[0194]

16 放置表面

[0195]

17 处理室中的温度传感器

[0196]

18 过滤器

[0197]

21 用于处理液的蒸气的回流导管

[0198]

22 用于处理液的蒸气的具有虹吸管的回流导管

[0199]

23 虹吸管的截止阀

[0200]

24 处理液的容器

[0201]

25 处理液

[0202]

26 加热元件

[0203]

27 可关断的出口

[0204]

28 填充水平传感器

[0205]

29 管

[0206]

30 排放系统或废气系统

[0207]

31 蒸气发生单元的冷却元件

[0208]

32 用于处理液的填充开口

[0209]

33 图3中的设备的压力增加装置

[0210]

34 半球

[0211]

35 用于处理液的蒸气的导管

[0212]

36 截止阀

[0213]

37 温度传感器

[0214]

40 用于高温传递介质的储存器

[0215]

41 用于低温传递介质的储存器

[0216]

42 用于传递介质的泵

[0217]

43 热泵

[0218]

44 控制单元

[0219]

45 用于加热和冷却元件的控制装置

[0220]

46 操作单元

[0221]

50 图4和图5中的设备中的压力增加装置

[0222]

51 用于处理液的蒸气的导管

[0223]

52 截止阀

[0224]

53 温度传感器

[0225]

54 压力平衡容器

[0226]

55 压力增加装置的壳体

[0227]

56 分隔壁

[0228]

57 壳体的下部段

[0229]

58 壳体的上部段

[0230]

59 第一通道

[0231]

60 管

[0232]

61 第一u形管,向顶部开放

[0233]

62 第二通道

[0234]

63 第二u形管,向底部开放

[0235]

64 温度传感器

[0236]

65 排放管线

[0237]

66 截止阀

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。