1.本发明涉及地下隧道技术领域,具体为一种小口径长距离管幕顶进导向实时测量方法。

背景技术:

2.管幕法是目前大断面暗挖隧道的一种常见施工方法,属于超前支护技术。管幕法采用在拟建的地下空间四周或拱部顶入管幕钢管,管与管之间采用锁扣互相连接(一般为t型锁扣),不仅增加整体结构支护强度,而且起到止水的作用。

3.管幕施工方法主要有根管钻进法、拉管法、水平定向螺旋顶进法等。在管幕钢管尤其是小口径长距离管幕钢管的顶进过程中,因地层地质、管幕钢管长度等因素影响,钢管顶进轨迹不易控制、甚至出现脱扣现象。

技术实现要素:

4.本发明的目的在于提供一种小口径长距离管幕顶进导向实时测量方法,以解决上述背景技术中提出的目前的管幕法在进行挖掘隧道时,容易发生偏移,钢管顶进轨迹不易控制、甚至出现脱扣现象从而产生危险的问题。

5.为实现上述目的,本发明提供如下技术方案:一种小口径长距离管幕顶进导向实时测量方法,该小口径长距离管幕顶进导向实时测量方法具体包括以下内容:

6.步骤一、水位管测量:

7.(1)设置水位管:该水位管包括管幕管节,该管幕管节的外侧壁上设置有1根气管、1根水位管和保护钢管,在距离管幕管节1m处,设置1根2m长钢管,把水位管前端插入气管,并将气管最前端和插入部分密封好后,将水位管和气管一起塞入钢管,并将钢管管口密封好,气管和水位管随着管幕管节的焊接延长同时进行延长,并沿管幕管节外壁敷设,气管中间接头处需密封并加固好,防止气管接头被拉断造成水位管测量失灵,气管末端与大气压连通;

8.(2)水位管测量:将水位管末端固定在一根竖直的刻度尺上,设置高度高于管幕管节最终设计最高点,管幕开始顶进时,将水位管内注水,直至水位稳定在某处刻度位置,并记录初始读数,根据连通器原理,管幕顶进过程中,刻度尺上的水位管水位和最前端应在统一水平面上,通过实时观察顶进过程中刻度尺上的水位管水位并与依据设计坡度计算出的水位进行比较,可计算出管幕管头的高度偏差;

9.步骤二、全站仪分阶段测量:

10.(1)顶进前测量:管幕施工前按设计位置在挡墙上放样出管幕孔位的中心点,在管幕钻机前后放样出管幕进洞的中线,用来调整管幕钻机位置,待管幕钻机安装调试到位后,利用全站仪对管幕钻机轴线和高程位置进行准确定位;

11.(2)顶进过程中测量:分别在顶进30%、60%、90%时用一下方法进行测量,顶进过程中利用控制点在管幕管口临时安装一个强制对中测量装置,用来安装全站仪,同时减小

仪器对中误差,提高测量精度,在管中放入一个定位出管中心位置的支架,定位支架中心安装手电筒并贴上反射片,利用全站仪对管口和管尾反射片各进行一次实际位置测量,利用实测坐标可计算出管体坡度、平面偏移值、高程偏移值,实际偏差值与设计值对比后进行管体顶进调整。

12.优选的,所述步骤一中的气管直径为14mm,保护钢管直径为50mm。

13.优选的,所述步骤一中刻度尺上的水位管为直径10mm的透明塑料管,其余部分为直径5mm的不锈钢管。

14.与现有技术相比,本发明的有益效果是:

15.该小口径长距离管幕顶进导向实时测量方法通过水位管可以实时测量管幕顶进过程中的高度偏差,便于及时调整,成本较低,通过全站仪测量,可以精确知道管幕顶进的全方位偏差,并复核水位管测量结果。

附图说明

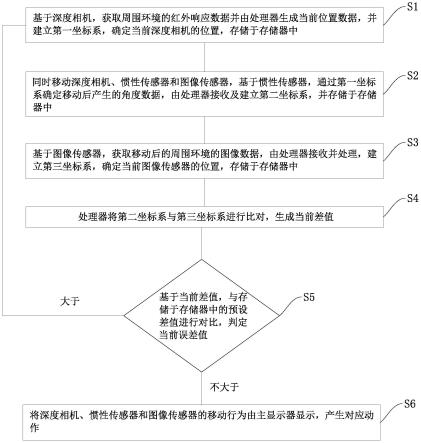

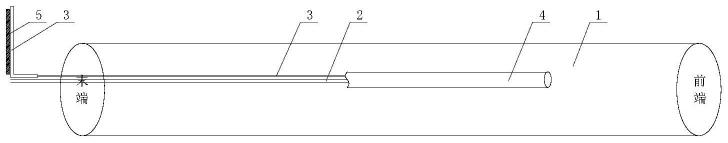

16.图1为本发明中水位管设计图;

17.图2为本发明中分阶段测量设计图;

18.图3为本发明中发射片定位装置图。

19.图中:1管幕管节、2气管、3水位管、4钢管、5刻度尺、6全站仪、7支架、8反射片。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.实施例一:

23.请参阅图1-3,本发明提供一种技术方案:一种小口径长距离管幕顶进导向实时测量方法,该小口径长距离管幕顶进导向实时测量方法具体包括以下内容:

24.步骤一、水位管测量:

25.(1)设置水位管:该水位管包括管幕管节1,该管幕管节1的外侧壁上设置有1根气管2、1根水位管3和保护钢管4,在距离管幕管节1/1m处,设置1根2m长钢管4,把水位管3前端插入气管2,并将气管2最前端和插入部分密封好后,将水位管3和气管2一起塞入钢管4,并将钢管4管口密封好,气管2和水位管3随着管幕管节1的焊接延长同时进行延长,并沿管幕管节1外壁敷设,气管2中间接头处需密封并加固好,防止气管2接头被拉断造成水位管3测量失灵,气管2末端与大气压连通;

26.(2)水位管测量:将水位管3末端固定在一根竖直的刻度尺5上,设置高度高于管幕管节1最终设计最高点,管幕开始顶进时,将水位管3内注水,直至水位稳定在某处刻度位

置,并记录初始读数,根据连通器原理,管幕顶进过程中,刻度尺上的水位管3水位和最前端应在统一水平面上,通过实时观察顶进过程中刻度尺上的水位管3水位并与依据设计坡度计算出的水位进行比较,可计算出管幕管头1的高度偏差;

27.步骤二、全站仪分阶段测量:

28.(1)顶进前测量:管幕施工前按设计位置在挡墙上放样出管幕孔位的中心点,在管幕钻机前后放样出管幕进洞的中线,用来调整管幕钻机位置,待管幕钻机安装调试到位后,利用全站仪6对管幕钻机轴线和高程位置进行准确定位;

29.(2)顶进过程中测量:分别在顶进30%、60%、90%时用一下方法进行测量,顶进过程中利用控制点在管幕管口临时安装一个强制对中测量装置,用来安装全站仪,同时减小仪器对中误差,提高测量精度,在管中放入一个定位出管中心位置的支架7,定位支架中心安装手电筒并贴上反射片8,利用全站仪6对管口和管尾反射片8各进行一次实际位置测量,利用实测坐标可计算出管体坡度、平面偏移值、高程偏移值,实际偏差值与设计值对比后进行管体顶进调整。

30.所述步骤一中的气管2直径为14mm,保护钢管4直径为50mm。

31.所述步骤一中刻度尺上的水位管3为直径10mm的透明塑料管,其余部分为直径5mm的不锈钢管。

32.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

33.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。