1.本发明涉及石灰生产技术领域,尤其是一种用于燃气双膛窑石灰生产中降低氮气消耗的生产方法。

背景技术:

2.用于生产石灰的双膛竖窑有两个窑筒,通过位于两膛中间的连接通道进行连接。在煅烧过程中最大的优点是并流和蓄热,“并流”即指在窑筒煅烧时,煤气、助燃空气与石灰石一起并列向下,燃烧烟气也向下,这有利于煅烧出高质量的活性石灰。“蓄热”指燃烧筒内,燃料燃烧产物—高温烟气,通过两窑膛之间的连接通道进入蓄热膛。在蓄热膛,高温烟气自下向上流动,向预热带的石灰石原料输送热量,将石料预热到较高温度。同时高温废气因换热后,自身温度下降到较低,经烟气布袋除尘器排出窑膛。经过换热后,烟气的热量被用于预热石料,而烟气温度又得到降低,这样达到了利用废气余热的目的,从而保证了该炉窑具有很高的热效率。

3.现有的生产工艺是,在燃烧运行过程中,双膛窑的两个窑筒每隔12-14分钟,就进行一次功能转换,即在一个窑膛处于煅烧状态时,另一个窑膛为蓄热状态。与套筒窑相反的,双膛竖窑窑内气氛属于正压环境。在正常状态下,系统向燃烧膛输送大量的煤气和助燃风,保证燃烧膛正常的燃烧,而烟气除尘器保证蓄热膛顶部处于负压环境,所以燃烧膛压力始终高于蓄热膛压力,使高温烟气顺利向蓄热膛流动,实现蓄热。

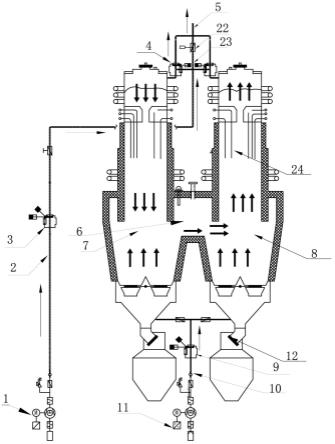

4.窑炉燃烧状况下,系统鼓风机向窑筒a的顶部从上而下的送入助燃风。当助燃风经过预热带时,与燃烧膛顶部的较高温度的石料进行换热,而达到较高的温度。当助燃风到达窑炉的煅烧带时,与燃烧膛煤气喷枪输送的煤气相混合,如图1、2所示。由于喷枪下端石料温度较高,接近约700℃温度,煤气即达到燃点,与助燃风立即燃烧,产生热量。随着窑底卸料平台出料,料柱下移,助燃风、石料、以及燃烧产物一起向下流动,这个过程被称为“并流”。“并流”状态下,助燃风能充分发挥热效率,同时煤气燃烧火焰能与石料充分进行接触,保持较高热效率。在接近冷却带,靠近悬挂缸以下时,石灰石表面温度逐渐降低。当石灰经过燃烧,进入冷却带时,冷却风对石灰进行冷却,进行热交换,使石灰表面温度降到一定程度,然后将成品排进石灰小料仓,再由窑底给料机卸出。冷却风与经过煅烧的石灰经过热交换后,温度升高,经过连接通道与燃烧产物进行混合,进入窑筒b。废气在窑筒b内,由下向上,经过煅烧带后,到达蓄热膛顶部。在蓄热膛顶部,旋转料斗加入的石料相当于“热交换器”。通过热交换,烟气温度降到约160℃~180℃,从窑顶排出。经过蓄热膛烟气预热,石料温度升高到约700℃。在高产能状态下,可选择“燃烧期间加料”的生产模式。在这种模式下,燃烧过程中,系统对蓄热膛进行3次加料,每个周期需要约12-14分钟完成。

5.当双膛窑完成一个煅烧周期后,系统便进入换向期。整个换向期需要大约50秒。进入换向期前的约100秒(燃尽时间,可通过系统参数调节该时间),系统会立即切断通往窑内煤气,氮气对煤气环管和喷枪环管进行吹扫,清理残余煤气。在换向期,双膛窑的助燃空气释放阀和冷却空气释放阀相继打开,释放窑内压力,氮气将继续对煤气环管和喷枪环管进

行吹扫。同时,在6.27米处平台卸料闸板打开,将储存在闸板上部的石灰块排入小料仓内。喷枪冷却风换向阀改变位置,开始对新蓄热筒的喷枪管冷却。助燃空气换向闸板动作,实现蓄热筒和煅烧筒的功能转换,开始重新进行下一个周期的煅烧。

6.如图2所示,氮气环管与煤气环管通过止回阀连接,在进入燃尽时间时,煤气管道上的煤气快切阀切断煤气,然后,燃烧窑膛的第一氮气吹扫阀打开,氮气往氮气环管内送入氮气,通过止回阀,进入煤气环管,吹扫煤气喷枪。

7.在燃尽时间为0后,开始进入窑炉换向期。第二氮气吹扫阀打开,氮气往喷枪冷却风环管送气,通过煤气喷枪进入窑内,实现对喷枪的吹扫。

8.如图3所示,煤气环管与煤气喷枪相连接。喷枪冷却风环管通过止回阀与煤气喷枪连接。

9.系统设置燃尽时间,主要是确保燃烧周期内的残余煤气得到充分燃烧。同时,氮气主要作用于燃气双膛窑换向时间、燃尽时间,用于清扫煤气环管与喷枪环管的残余煤气,避免煤气与空气混合,产生燃爆。现有的生产方式存在换向时间、燃尽时间长,燃烧周期数多导致每天的氮气吹扫时间长,氮气消耗大的问题。

技术实现要素:

10.本发明所要解决的技术问题是提供一种降低燃气双膛窑氮气消耗的方法,它可以解决现有的燃气双膛窑生产方式存在换向时间和燃尽时间长,燃烧周期数多导致氮气吹扫时间长,氮气消耗大等诸多的问题。

11.为了解决上述问题,本发明的技术方案是:这种降低燃气双膛窑氮气消耗的方法,包括在双膛竖窑生产石灰过程中,采用如下步骤:步骤1:在每天窑炉设置产能不变的情况下,将燃气双膛窑参数操作界面上每周期加入的石料量提高,使每天的周期数设置由原有的98-120个/天,调节为70个/天;将双膛窑每周期的燃尽时间设置为12-20秒;将预释放阀释放窑压动作时间设定为10秒。

12.步骤2:a膛先燃烧;当所述a膛燃烧时,所述a膛的助燃空气换向阀打开,b膛的助燃空气换向阀关闭;空气通过所述a膛的助燃空气换向阀向所述a膛窑膛内送入助燃风,此时所述a膛和b膛的卸料闸板在卸料闸板液压缸的作用下均处于关闭状态;助燃空气释放阀、冷却空气释放阀处于关闭位置,助燃空气风机、冷却空气风机向窑内分别送入助燃风、冷却风;在所述a膛的燃烧膛内,煤气从所述a膛的煤气喷枪进入,在喷枪头与助燃风混合燃烧;在所述a膛的燃烧膛内,煤气从所述a膛的煤气喷枪进入,在喷枪头与助燃风混合燃烧;所述助燃空气换向阀、所述助燃空气释放阀、所述的卸料闸板和所述冷却空气释放阀打开和关闭速度,均通过调节阀门液压缸节流阀,使阀门动作速度由原有的10秒,降低至5秒。

13.步骤3:当进入燃尽时间后,系统关闭煤气快切阀,切断进入所述a膛的煤气喷枪的煤气,与此同时,燃烧窑膛的第一氮气吹扫阀打开,氮气往氮气环管内送入氮气,通过止回阀,进入窑煤气环管,吹扫所述a膛的煤气喷枪;在燃尽时间为0后,第二氮气吹扫阀打开,氮气往喷枪冷却风环管送气,通过煤气喷枪进入窑内,实现对喷枪的吹扫;在换向期及燃尽时间吹扫用的氮气压力控制在5-7bar。

14.步骤4:当窑炉进入换向期,系统打开预释放阀,将窑内压力通过预释放阀和预释放阀管道释放至除尘管道;当窑内压力泄压至10kpa后,系统打开助燃空气释放阀、冷却空

气释放阀,将窑内压力降低至0;所述预释放阀管道为直径大于400mm的管道,所述预释放阀直径为400mm。

15.步骤5:当窑内压力降低至0时,所述预释放阀关闭;同时所述a膛和所述b膛的助燃空气换向阀处于关闭状态;此时所述a膛和b膛的卸料闸板同步打开,将窑底料仓物料排放至窑底小料仓内,然后关闭;同时所述b膛的助燃空气换向阀打开,所述a膛的助燃空气换向阀仍处于关闭状态;所述助燃空气释放阀和所述冷却空气释放阀关闭,整个过程设定为20秒。

16.步骤6:换向期结束,氮气吹扫阀关闭,停止吹扫;所述b膛开始燃烧,此时,所述a膛的助燃空气换向阀关闭,所述b膛的助燃空气换向阀打开,助燃空气向所述b窑膛内送入助燃风,所述a膛和b膛的卸料闸板处于关闭状态;所述助燃空气释放阀、所述冷却空气释放阀关闭,所述助燃空气风机、所述冷却空气风机向窑内分别送入助燃风、冷却风;燃烧期前期窑内压力从0kpa达到10kpa时,煤气从所述b膛的喷枪进入窑内,开始新一轮燃烧,当进入燃尽时间后,重复步骤三,进入下一循环周期。

17.由于采用上述技术方案,本发明与现有技术相比具有如下有益效果:1.本发明换向时间由原50秒,降低至30秒;燃尽时间由原有的100秒降低至20秒,能实现每个周期氮气吹扫时间由原有的约150秒,降低至50秒,降低氮气消耗约60%。

18.2、本发明每天的燃烧周期数由原有的100个周期减少至约70个周期,实现降低氮气消耗30%。

19.3、本发明对吹扫氮气压力实施稳定控压,保证煤气环管吹扫效果的同时,降低消耗;通过以上措施,可实现将原有氮气消耗降低至原有消耗的30%。

附图说明

20.图1是本发明双膛窑a膛燃烧示意图;图2是本发明双膛窑氮气吹扫原理示意图;图3是本发明双膛窑氮气吹扫示意图。

21.图中标号表示为:1、助燃空气风机,2、助燃风管,3、助燃空气释放阀,4、助燃空气换向阀,5、除尘管道,6、中间通道,7、a膛,8、b膛,9、冷却空气释放阀,10、冷却风管,11、冷却空气风机,12、卸料闸板,13、喷枪冷却风环管,14、氮气环管,15、煤气环管,16、止回阀,17、煤气快切阀,18、煤气管道,19、第一氮气吹扫阀,20、氮气管道,21、第二氮气吹扫阀,22、预释放阀,23、预释放管,24、喷枪。

具体实施方式

22.下面结合附图和实施例对本发明进一步说明:采用图1的双膛竖窑生产石灰包括如下步骤:步骤1:在每天窑炉设置产能不变的情况下,将燃气双膛窑参数操作界面上每周期加入的石料量提高,使每天的周期数设置由原有的98个/天,调节为70个/天;将双膛窑每周期的燃尽时间设置为20秒。

23.步骤2:a膛7先燃烧;当a膛7燃烧时,a膛7的助燃空气换向阀4打开,b膛的助燃空气

换向阀4关闭;空气通过a膛7的助燃空气换向阀4向a膛7窑膛内送入助燃风,此时a膛和b膛的卸料闸板12在卸料闸板液压缸的作用下均处于关闭状态;助燃空气释放阀3、冷却空气释放阀9处于关闭位置,助燃空气风机1、冷却空气风机11向窑内分别送入助燃风、冷却风;在a膛的燃烧膛内,煤气从a膛的煤气喷枪24进入,在喷枪头与助燃风混合燃烧(如图1所示);对助燃空气换向阀4、助燃空气释放阀3、冷却空气释放阀9、卸料闸板液压缸通过调节液压缸调节阀,将液压缸速度由10秒降低至5秒。

24.步骤3:本实施例燃尽时间过程设定为20秒;当进入燃尽时间后,如图2和图3所示,系统关闭煤气快切阀17,切断进入喷枪24的煤气,与此同时,燃烧窑膛的第一氮气吹扫阀19打开,氮气往氮气环管14内送入氮气,通过止回阀16,进入窑内的煤气环管15,吹扫煤气喷枪;在燃尽时间为0后,第二氮气吹扫阀21打开,氮气往喷枪冷却风环管13送气,通过煤气喷枪进入窑内,实现对喷枪的吹扫;在换向期及燃尽时间吹扫用的氮气压力控制在5-7bar。

25.步骤4:当窑炉进入换向期,系统打开预释放阀22,将窑内压力通过预释放阀22和预释放阀管23道释放至除尘管道5;当窑内压力泄压至10kpa后,系统打开助燃空气释放阀3、冷却空气释放阀9,将窑内压力降低至0。预释放阀管道23为直径大于400mm的管道,预释放阀22直径为400mm。

26.步骤5:当窑内压力降低至0时,预释放阀22关闭;同时a膛和b膛的助燃空气换向阀4处于关闭状态;此时a膛和b膛的卸料闸板12同步打开,将窑底料仓物料排放至窑底小料仓内,然后关闭;同时,b膛的助燃空气换向阀4打开,a膛的助燃空气换向阀4仍处于关闭状态;助燃空气释放阀3和冷却空气释放阀9关闭,该过程设定为20秒。

27.步骤6:换向期结束,氮气吹扫阀关闭,停止吹扫;b膛开始燃烧,b膛燃烧时,a膛的助燃空气换向阀4关闭,b膛的助燃空气换向阀4打开,助燃空气向b窑膛内送入助燃风,a膛和b膛的卸料闸板处于关闭状态;助燃空气释放阀3、冷却空气释放阀9处于竖直关闭位置,助燃空气风机1、冷却空气风机11向窑内分别送入助燃风、冷却风;燃烧期前期窑内压力从0kpa达到10kpa时,煤气从喷枪24进入窑内,开始新一轮燃烧,当进入燃尽时间后,重复步骤3,进入下一循环周期。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。