1.本发明涉及一种车辆减震器的调校方法,尤其是一种用于提高车辆侧倾性能与平顺性能的减震器调校方法,属于车辆减振设计技术领域。

背景技术:

2.车辆瞬态侧倾稳定性能与平顺性能是车辆两大关键性能指标,也是最容易被驾乘人员感知的两大性能,车辆瞬态侧倾稳定性能与平顺性能的优劣直接决定了车辆产品市场占用率与市场竞争力。车辆瞬态侧倾稳定性能与平顺性能主要受悬架刚度、悬架阻尼和悬架导向机构影响,悬架导向机构在设计初期确定,后期很难对其进行更改。当前,提升车辆瞬态侧倾稳定性能与平顺性能的常用措施:一是通过优化悬架刚度实现,二是通过优化减震器阻尼特性实现。但是增加悬架刚度可以提高侧倾稳定性能,同时会降低悬架隔振率,使平顺性能变差;降低悬架刚度可以提高车辆平顺性能,但会降低瞬态侧倾稳定性能和悬架可靠性能;因此,采用优化悬架刚度的方法很难同时提升车辆瞬态侧倾稳定性能与平顺性能。优化减震器阻尼特性可以同时提升车辆瞬态侧倾稳定性能与平顺性能,但是减震器阻尼特性具有非线性特性,现有优化方法主要是根据经验公式法,使得理论分析结果与试验结果间存在较大偏差。车辆垂向振动主要依靠减震器阻尼力来衰减,车身侧倾运动主要依靠阻尼力矩来抑制。因此,通过减震器阻尼曲线与空间安装位置的合理设计是提升车辆瞬态侧倾稳定性能与平顺性能的基础。为了能够明显提升车辆瞬态侧倾稳定性能与平顺性能,以及减震器调校方法的适用性和可操作性,提出一种用于提高车辆侧倾性能与平顺性能的减震器调校方法。

技术实现要素:

3.本发明的目的在于针对现有技术存在的问题,提出一种提高车辆侧倾性能与平顺性能的减震器调校方法,不仅能够明显提升车辆瞬态侧倾稳定性能和平顺性能,同时还具有较高的适用性和可操作性。

4.本发明的具体技术方案如下:一种提高车辆侧倾性能与平顺性能的减震器调校方法,包括如下步骤:

5.步骤1,对减震器进行道路振动试验,并对采集到的试验数据进行处理,对减震器相对运动速度进行分析;

6.步骤2,建立悬架多体动力学模型,并对悬架系统进行振动仿真分析;

7.步骤3,建立减震器空间安装位置与阻尼曲线参数化模型;

8.步骤4,根据前述步骤中获取的数据对减震器的空间安装位置进行调校;

9.步骤5,对减震器阻尼特性进行动态调校;

10.步骤6,综合优化方案效果验证。

11.进一步的,所述步骤1的具体步骤如下:

12.步骤1.1,在减震器上端在车身上的安装位置与减震器下端在车桥上的安装位置

之间布置一根位移传感器,位移传感器上端与下端连线应与减震器平行,采集频率设置为0—30hz,分辨率为0.1hz;

13.步骤1.2,对车辆进行颠簸路面振动试验,通过位移传感器采集减震器上端与减震器下端的相对位移数据;

14.步骤1.3,对前述步骤中得到的减震器相对位移数据进行滤波分析,滤波的截止频率为0.5hz;

15.步骤1.4,对前述步骤中通过滤波处理后的减震器相对位移数据进行积分处理,计算减震器上端与减震器下端的相对运动速度;

16.步骤1.5,采用lms试验设备采集悬架上端与悬架下端加速度试验数据。

17.进一步的,所述步骤2的具体步骤如下:

18.步骤2.1,建立悬架中零部件之间的约束关系,包括车轮与车桥间为旋转副,车桥与车身之间采用弹簧与减震器连接,车轮与试验台之间为接触关系,并计算悬架系统自由度;

19.步骤2.2,采用adams/car建立悬架动力学模型,并对悬架刚度与阻尼进行验证;

20.步骤2.3,根据减震器阻尼特性曲线,建立减震器各线性段的数学表达式,并采用if函数设置减震器模型的阻尼特性;

21.步骤2.4,对悬架动力学模型进行颠簸面振动仿真分析;

22.步骤2.5,计算减震器上端与减震器下端的相对运动速度,并提取减震器上端与减震器下端的垂向振动加速度,计算悬架振动传递率,根据悬架上端与悬架下端的加速度试验数据,计算悬架传递率试验结果,并与悬架振动传递率仿真结果进行对比。

23.进一步的,所述步骤2.3中,减震器各线性段的数学表达式是指,将减震器阻尼特性曲线按照减震器相对运动速度划分成不同的工作区间段;在每个区间,减震器阻尼力与减震器相对运动速度近似为线性关系,并建立两者间的数学表达式;将不同区间的减震器阻尼力与减震器相对运动速度的数学表达式联立在一起建成一个方程组,即为减震器各线性段的数学表达式,以此来表示减震器阻尼特性曲线。

24.进一步的,所述步骤2.4中,悬架振动传递率是指减震器上端加速度除以减震器下端加速度所得到的数值。

25.进一步的,所述步骤3的具体步骤如下:

26.步骤3.1,将减震器下端点坐标p(x

p

、y

p

、z

p

)设置为变量;

27.步骤3.2,将减震器各线性段的数学表达式的斜率设置为变量,并建立减震器各线性段的数学表达式的参数化方程。

28.进一步的,所述步骤4的具体步骤如下:

29.步骤4.1,设计变量设置为减震器下端点坐标p(x

p

、y

p

、z

p

),目标函数设置为悬架侧倾角加速度;

30.步骤4.2,确定设计变量的取值范围,根据减震器下端点初始安装位置p0(x

p0

,y

p0

,z

p0

)来确定减震器上端点位置p

01

(x

p01

,y

p01

,z

p01

),以使悬架衰减垂直振动达到最好效果;根据减震器上端点位置p

01

来确定减震器下端点位置p

02

(x

p02

,y

p02

,z

p02

),以使悬架抗侧倾效果最好;则减震器下端点坐标p(x

p

、y

p

、z

p

)应在p0(x

p0

,y

p0

,z

p0

)与p

02

(x

p02

,y

p02

,z

p02

)之间取值;

31.步骤4.3,进行优化仿真迭代计算,确定减震器下端点的安装位置;

32.步骤4.4,根据减震器下端点的安装位置的优化结果修改悬架动力学模型,并进行仿真计算;

33.步骤4.5,将优化后悬架侧倾角加速度数据与优化前悬架侧倾角加速度数据进行对比,验证优化方案对悬架稳定性能提升效果;

34.步骤4.6,将优化后悬架振动加速度数据与优化前悬架振动加速度数据进行对比,分析优化方案对悬架衰减垂向振动的影响。

35.进一步的,所述步骤5的具体步骤如下:

36.步骤5.1,减震器安装位置保持优化前状态,将减震器各线性段的数学表达式的斜率设置为设计变量,目标函数选择悬架垂向振动加速度;

37.步骤5.2,分析减震器相对运动速度,确定减震器相对运动速度的主要区间;

38.步骤5.3,在主要区间内的减震器阻尼特性数学表达式的斜率k1变化范围设置为k1×

(1

±

20%),其他区间减震器阻尼特性数学表达式的斜率k2变化范围设置为k2×

(1

±

10%);

39.步骤5.4,进行优化仿真迭代计算,确定减震器各线性段的数学表达式的斜率优化结果,根据优化结果修改悬架动力学模型,并进行仿真计算;

40.步骤5.5,将优化后悬架振动加速度数据与优化前悬架振动加速度数据进行对比,验证优化方案衰减悬架垂向振动的效果;

41.步骤5.6,将优化后悬架侧倾角加速度数据与优化前悬架侧倾角加速度数据进行对比,分析优化方案对悬架稳定性能的影响。

42.进一步的,所述步骤6的具体步骤如下:

43.步骤6.1,根据减震器安装位置优化结果与减震器阻尼优化结果修改悬架动力学模型,并进行仿真计算;

44.步骤6.2,将优化后悬架侧倾角加速度数据与优化前悬架角加速度数据进行对比,验证优化方案对悬架稳定性能提升效果;

45.步骤6.3,将优化后悬架垂向振动加速度数据与优化前悬架垂向振动加速度数据进行对比,验证优化方案对悬架平顺性提升的效果

46.与现有技术相比,本发明的有益效果为:

47.本发明涉及的一种用于提高车辆侧倾性能与平顺性能的减震器调校方法,综合运用动力学理论,结合减震器振动试验与动力学仿真技术,解决了现有提升车辆瞬态侧倾稳定性能与平顺性方法效果差的问题,本发明的分析方法具有较高的适用性和可操作性,能够明显提升车辆瞬态侧倾稳定性能与平顺性。

附图说明

48.下面结合附图对发明本作进一步的说明。

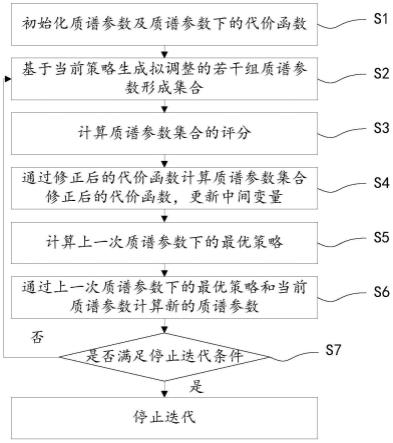

49.图1为本发明的流程框图。

50.图2为本发明的悬架系统模型示意图。

51.图3为本发明的减震器安装位置优化前后悬架侧倾角加速度对比图。

52.图4为本发明的减震器安装位置优化前后悬架垂向振动加速度对比图。

53.图5为本发明的减震器相对运动速度变化曲线图。

54.图6为本发明的减震器阻尼优化前后悬架侧倾角加速度对比图。

55.图7为本发明的减震器阻尼优化前后悬架垂向振动加速度对比图。

56.附图说明:1-减震器;2-上控制臂;3-下控制臂;4-车轮。

具体实施方式

57.实施例

58.本实施例提供的一种用于提高车辆侧倾性能与平顺性能的减震器调校方法,具体步骤如图1所示,包括:

59.步骤1,对减震器进行道路振动试验,并对采集到的试验数据进行处理,对减震器相对运动速度进行分析。

60.步骤1.1,在减震器上端在车身上安装位置与减震器下端在车桥上安装位置之间布置一根位移传感器,采集频率设置为0~30hz,分辨率为0.1hz;

61.步骤1.2,对车辆进行颠簸路面振动试验,采集减震器上端与减震器下端的相对位移数据;

62.步骤1.3,对减震器相对位移数据进行滤波分析,滤波的截止频率为0.5hz;

63.步骤1.4,采用现有的技术对通过滤波处理后的减震器相对位移数据进行积分处理,计算出减震器上端与减震器下端的相对运动速度;

64.步骤1.5,采用lms设备采集悬架上端与悬架下端加速度试验数据。

65.步骤2,建立悬架多体动力学模型,并对悬架系统进行振动仿真分析。

66.步骤2.1,建立悬架中零部件之间的约束关系,包括车轮与车桥间为旋转副,车桥与车身之间采用弹簧与减震器连接,车轮与试验台之间为接触关系,并计算悬架系统自由度。

67.步骤2.2,采用adams/car建立悬架动力学模型,并对悬架刚度与阻尼进行验证。本实施例中,悬架刚度试验值为88.5n/mm,仿真值为90.3n/mm,两者吻合度为98%;悬架阻尼系数试验值为0.285,仿真值为0.267,两者吻合度为93.7%;因此,可以证明本实施例中建立的悬架动力学模型是正确的。

68.步骤2.3,根据减震器阻尼特性曲线,建立减震器各线性段的数学表达式,并采用if函数设置减震器模型的阻尼特性,其中公式(1)为减震器各线性段的数学表达式,公式(2)为减震器各线性段的数学表达式的if函数;v

ud

为减震器上端相对于减震器下端的相对速度。

69.[0070][0071]

步骤2.4,对悬架动力学模型进行颠簸路面振动仿真分析。

[0072]

步骤2.5,计算减震器上端与减震器下端的相对运动速度,并提取减震器上端与减震器下端的垂向振动加速度,计算悬架振动传递率,根据悬架上端与悬架下端的加速度试验数据,计算悬架传递率试验结果,并与悬架振动传递率仿真结果进行对比,对比结果见表1。

[0073]

表1悬架振动传递率对比结果

[0074]

车速(km/h)4050607080仿真结果(%)32.130.629.228.630.7试验结果(%)29.832.530.427.328.9吻合度92.83%94.15%96.05%95.45%94.14%

[0075]

步骤3,建立减震器空间安装位置与阻尼曲线参数化模型。

[0076]

步骤3.1,将减震器下端点坐标p(x

p

、y

p

、z

p

)设置为变量。

[0077]

步骤3.2,将减震器各线性段的数学表达式的斜率设置为变量,并建立减震器各线性段的数学表达式的参数化方程,如公式(3)所示。

[0078][0079]

步骤4,根据前述步骤中获取的数据对减震器的空间安装位置进行调校,如图2所示。

[0080]

步骤4.1,设计变量设置为减震器下端点坐标p(x

p

、y

p

、z

p

),目标函数设置为悬架侧倾角加速度。

[0081]

步骤4.2,确定设计变量的取值范围,根据减震器下端点初始安装位置来确定减震器上端点位置,进行优化仿真迭代计算,并根据减震器上端点位置来确定减震器下端点位置。

[0082]

本实施例中,减震器下端点初始安装位置p0(3150mm,-420mm,-210mm)安装在下控制臂上,悬架左侧下控制臂绕车身瞬时转动中心为p4,当减震器下端点p0与上端点p

01

连线与p0p4垂直时,且p0p

01

在下控制臂绕p4转动的平面内,此时垂向阻尼力最大,悬架衰减垂直振动效果最好,以此确定减震器上端点位置p

01

(3225mm,-160mm,185mm)。

[0083]

左侧悬架上控制臂p1p2与下控制臂p3p4沿线交点为p5,右侧悬架上控制臂p6p7与下控制臂p8p9沿线交点为p

10

,连线p5p

11

与连线p

10

p

12

的交点为p

13

,即为悬架的侧倾中心。以减震器上端点位置p

01

为固定点,当减震器下端点p

02

与上端点p

01

连线与p

01

p

13

垂直时,此时阻

尼力距最大,抗侧倾振动效果最好,以此确定减震器下端点位置p

02

(3384mm,-516mm,-186mm)。因此,为了同时提升车辆瞬态侧倾稳定性能与平顺性,当减震器上端点为p

01

时,下端点p(x

p

、y

p

、z

p

)应选择在p0与p

02

之间,最终通过仿真迭代计算,确定减震器下端点的安装位置为p(3267.6mm,-457.5mm,-197.5)。

[0084]

步骤4.3,根据减震器下端点的安装位置的优化结果修改悬架动力学模型,并进行仿真计算。

[0085]

步骤4.4,将优化后悬架侧倾角加速度数据与优化前悬架侧倾角加速度数据进行对比,验证优化方案对悬架稳定性能提升效果,对比结果如图3所示,在2.1hz—6.5hz悬架侧倾角加速度幅值下降幅度约为20%,在其他频率段,侧倾角加速度幅值也都有所下降。

[0086]

步骤4.5,将优化后悬架振动加速度数据与优化前悬架振动加速度数据进行对比,分析优化方案对悬架衰减垂向振动的影响,对比结果如图4所示,相比原状态仿真数据,峰值频率没有发生变化,在第一峰值频率附近,加速度幅值降幅为2.3%。

[0087]

步骤5,对减震器阻尼特性进行动态调校。

[0088]

步骤5.1,减震器安装位置保持优化前状态,将减震器各线性段的数学表达式的斜率设置为设计变量,目标函数选择为悬架垂向振动加速度。

[0089]

步骤5.2,分析减震器相对运动速度,确定减震器相对运动速度的主要区间,减震器相对运动速度如图5所示,仿真结果表明减振相对速度主要集中在0.2m/s—0.4m/s区间内。

[0090]

步骤5.3,在0.2m/s—0.4m/s区间的减震器阻尼特性数学表达式的斜率变化范围b=1911

×

(1

±

20%),e=4383.8

×

(1

±

20%),公式(3)中其他相对速度区间减震器阻尼特性数学表达式的斜率变化范围a=3330.9=(1

±

10%),c=3830=(1

±

10%),d=19533=(1

±

10%),f=8741.1=(1

±

10%);

[0091]

步骤5.4,进行优化仿真迭代计算,确定减震器各线性段的数学表达式的斜率优化结果,根据优化结果修改悬架动力学模型,并进行仿真计算。

[0092]

步骤5.5,将优化后悬架振动加速度数据与优化前悬架振动加速度数据进行对比,验证优化方案衰减悬架垂向振动的效果,对比结果如图6所示,与优化前减震器相比,优化后减震器使加速度峰值降低为26.6%,在其他频率段,车身加速度平均降低为7.7%。

[0093]

步骤5.6,将优化后悬架侧倾角加速度数据与优化前悬架侧倾角加速度数据进行对比,分析优化方案对悬架稳定性能的影响,对比结果如图7所示,与优化前减震器相比,优化后减震器使悬架侧倾角加速度峰值降低了8.7%,在其他频率段,悬架侧倾角加速度平均降低5.9%。

[0094]

步骤6,综合优化方案效果验证。

[0095]

步骤6.1,根据减震器安装位置优化结果与减震器阻尼优化结果修改悬架动力学模型,并进行仿真计算。

[0096]

步骤6.2,将优化后悬架侧倾角加速度数据与优化前悬架角加速度数据进行对比,验证优化方案对悬架稳定性能提升效果,本实施例中,优化前状态悬架最大侧倾角为4.8

°

,优化后状态悬架最大侧倾角为3.3

°

,侧倾稳定性能提升幅度为31.25%。

[0097]

步骤6.3,将优化后悬架垂向振动加速度数据与优化前悬架垂向振动加速度数据进行对比,验证优化方案对悬架平顺性提升的效果,本实施例中,优化前状态悬架最大加速

度为4.68m/s2,优化后状态悬架最大加速度为3.45m/s2,悬架平顺性能提升幅度为26.28%。

[0098]

由此可以得出,通过本实施例提出的一种用于提高车辆侧倾性能与平顺性能的减震器调校方法,能够解决现有技术所采用的方法导致分析结果误差大、效果差,且实施困难的问题,通过本实施例优化后的悬架系统,能够有效提高车辆瞬态侧倾稳定性与平顺性。

[0099]

除上述实例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。