1.本发明涉及原油调度优化技术领域,更具体的说,涉及一种考虑低碳排放约束的原油调度优化方法及装置。

背景技术:

2.原油生产调度是油品生产中十分重要的环节,其科学与否直接影响炼油企业的生产稳定性和经济效益。

3.随着国际原油价格的日益上涨及国家对于环境问题的不断关注,目前并没一种原油调度优化方法侧重考虑减少碳排放。

4.传统的原油调度大多基于经验方法,以满足物料平衡为目标,在满足生产约束条件下进行制定,存在诸多不利因素,导致生产装置尤其是一次加工装置(常减压)、原料配方、原油装卸切换频繁,能耗增加,碳排放量也会随之增加。

5.原油调度问题涉及三个阶段,油轮卸油,运输到原油罐,一次加工装置加料和出料。

6.原油卸油过程为油船到港,将油船所载原油卸载到码头储油罐中,通过管道将码头的原油运输到炼化厂区原油罐内,原油罐内混合多种原油,将混油原油运至一次加工装置进行生产。一次优质的调度方案在这三个阶段表现为原油卸油阶段,油轮抵达码头后尽可能快地将原油卸至码头储油罐;运输到原油罐的阶段,优化方案中原油管道流量符合实际标准;一次加工装置加料阶段,油品组分属性符合要求并且能够保证一次加工装置正常运行。

7.目前,国内大型炼油企业的调度人员使用基于电子表格的模拟预测工具,采用试算法来制定原油调度计划。

8.调度计划质量的好坏在很大程度上依赖于调度人员的经验和水平,不仅耗时费力,且不能够提供系统的优化方案,对突发事件的应急能力也很差。

9.因此,炼油企业迫切需要对原油调度决策进行优化,响应国家“双碳”目标,既能够减少碳排放,又能够降低操作成本、提高原油炼制利润。

技术实现要素:

10.本发明的目的是提供一种考虑低碳排放约束的原油调度优化方法及装置,解决现有技术对于原油调度方法对碳排放的考虑不足、过于依赖调度人员的问题。

11.为了实现上述目的,本发明提供了一种考虑低碳排放约束的原油调度优化方法,包括以下步骤:

12.步骤s1、基于原油调度过程建立碳排放评价指标;

13.步骤s2、将原油调度周期通过离散时间表示,对原油处理过程建立低碳原油多模式调度优化模型;

14.步骤s3、获取实际来油信息,作为步骤s2所述的低碳原油多模式调度优化模型的

初始时刻原油库存初值;

15.步骤s4、基于步骤s2所述的低碳原油多模式调度优化模型,设置罐区调度参数和装置调度参数,求解获得正常工况下所需的原油调度方案。

16.在一实施例中,所述步骤s1进一步包括:

17.计算得到一次泵的启停产生的co2排放量e

co2

;

18.计算得到一次泵的启停消耗的成本为w。

19.在一实施例中,所述步骤s2进一步包括:

20.步骤s21、确定优化目标函数;

21.步骤s22、根据约束条件,建立原油调度优化模型。

22.在一实施例中,所述步骤s21的优化目标函数,对应的表达式为:

[0023][0024]

其中,

[0025][0026][0027]

vd

m,t

表示t时刻炼油装置m的进料量;

[0028]

hh n,t

表示t时刻末渣油罐容量超过最大渣油虚拟罐容量第一比例时的偏差量;

[0029]

hl n,t

表示t时刻末渣油罐容量低于最大渣油虚拟罐容量第二比例时的偏差;

[0030]

oilchangecarbon

m,t

表示t时刻若装置m发生配方切换排放的co2量;

[0031]

r_punishn表示渣油总产量与预设需求的差值;

[0032]

reschangecarbon

m,t

表示t时刻若装置m发生配方切换排放的co2量;

[0033]

oilchangeflag

m,t

表示t时刻装置m配方是否发生切换的判断参数;

[0034]

ec表示一次配方切换所产生的co2量;

[0035]

reschangeflag

m,t

表示t时刻装置m生产的渣油是否发生变化的判断参数。

[0036]

在一实施例中,所述步骤s22的约束条件,进一步包括:

[0037]

将各实体罐里的各种原油单独作为一个原油虚拟罐,并在整个调度周期中,保持虚拟罐的物料平衡;

[0038]

虚拟罐到一次加工装置的速率限制;

[0039]

同时给炼油装置供油的虚拟罐数小于预设上限值,且满足连续生产条件;

[0040]

炼油装置进料平衡;

[0041]

炼油装置进料属性约束;

[0042]

生产渣油对应特定原料油;

[0043]

渣油收率;

[0044]

炼油装置单位时间生产渣油上下限

[0045]

一个装置一个批次只生产一种渣油;

[0046]

渣油虚拟罐的物料平衡;

[0047]

渣油虚拟罐的储量上下限;

[0048]

渣油虚拟罐的储量软上下限;

[0049]

配方切换;

[0050]

渣油切换。

[0051]

在一实施例中,所述步骤s3进一步包括:

[0052]

步骤s31、获取计划来油信息;

[0053]

步骤s31、根据实际情况对计划来油进行修正,从中选择实际卸油的油种类型,与当前原油罐中的油种进行混合,得到当前原油虚拟罐中各油种的初始储量库存。

[0054]

在一实施例中,所述步骤s4进一步包括:

[0055]

步骤s41、将罐区调度参数信息、装置调度参数信息进行初始化设定,确定所有罐区的初始状态;

[0056]

步骤s42、设置罐区调度参数和装置调度参数信息

[0057]

步骤s43、基于步骤s2所述的低碳原油多模式调度优化模型,使用混合整数线性规划算法进行求解,获得优化后的正常工况下所需的原油调度方案。

[0058]

在一实施例中,所述步骤s42进一步包括:

[0059]

所述罐区调度参数包括渣油罐区参数和蜡油罐区参数;

[0060]

所述渣油罐区参数包括各种类型渣油的初始库存、库存上下限、库存软上下限、消耗量上下限、固定产出、固定消耗、需求量和产量裕度;

[0061]

所述蜡油罐区参数包括含硫蜡油和低硫蜡油的初始质量、质量上下限、固定产出和固定消耗。

[0062]

为了实现上述目的,本发明提供了一种考虑低碳排放约束的原油调度优化装置,包括:

[0063]

存储器,用于存储可由处理器执行的指令;

[0064]

处理器,用于执行所述指令以实现如上述任一项所述的方法。

[0065]

为了实现上述目的,本发明提供了一种计算机可读介质,其上存储有计算机指令,其中当计算机指令被处理器执行时,执行如上述任一项所述的方法。

[0066]

本发明提供的一种考虑低碳排放约束的原油调度优化方法及装置,根据炼油厂原油短期计划生产要求的约束条件,建立了考虑低碳排放的原油调度优化模型,使用混合整数线性规划算法进行求解,得到一个优化后的原油调度排产方案,制定的原油调度方案切换次数明显降低,对应的碳排放量也大大降低,从而提高炼油企业经济效益。

附图说明

[0067]

本发明上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

[0068]

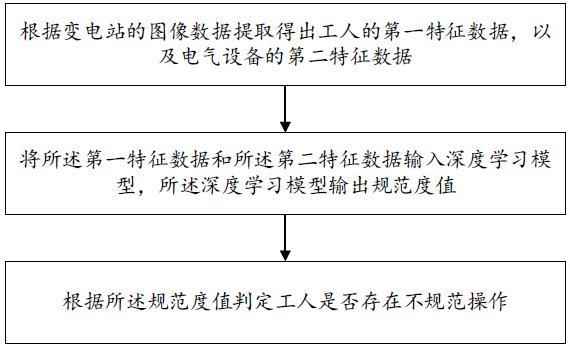

图1揭示了根据本发明一实施例的考虑低碳排放约束的原油调度优化方法流程图;

[0069]

图2揭示了根据本发明一实施例的原油调度系统结构图;

[0070]

图3揭示了根据本发明一实施例的考虑低碳排放约束的原油调度方案甘特图;

[0071]

图4揭示了根据本发明一实施例的考虑低碳排放约束的原油调度优化装置原理框

图。

具体实施方式

[0072]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释发明,并不用于限定发明。

[0073]

图1揭示了根据本发明一实施例的考虑低碳排放约束的原油调度优化方法流程图,如图1所示,本发明提出的考虑低碳排放约束的原油调度优化方法,包括以下步骤:

[0074]

步骤s1、基于原油调度过程建立碳排放评价指标;

[0075]

步骤s2、将原油调度周期通过离散时间表示,对原油处理过程建立低碳原油多模式调度优化模型;

[0076]

步骤s3、获取实际来油信息,作为步骤s2所述的低碳原油多模式调度优化模型的初始时刻原油库存初值;

[0077]

步骤s4、基于步骤s2所述的低碳原油多模式调度优化模型,设置罐区调度参数和装置调度参数,求解获得正常工况下所需的原油调度方案。

[0078]

针对炼化企业大规模原油生产调度问题,本发明提出了一种考虑低碳排放的原油多模式调度优化方法,该调度优化方法以原油一次加工装置负荷最大、渣油库存偏差最小、原油输转过程碳排放量最低以及渣油生产平稳率最大化为目标,考虑物料平衡、进料平衡、进料属性、输油速率、渣油收率、渣油储量上下限、配方切换等约束条件,结合碳排放评价指标,低碳原油多模式调度优化模型,通过数学规划方法对模型进行优化求解,实现多种渣油生产模式(沥青、焦化、催化、渣加)下的原油调度排产优化方案。

[0079]

下文将对这些步骤进行详细描述。应理解,在本发明范围内,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,相互关联,从而构成优选的技术方案。

[0080]

步骤s1、基于原油调度过程建立碳排放评价指标。

[0081]

在原油调度优化过程中,原油从原油罐到一次加工装置到渣油罐的调度过程中有多处会产生大量温室气体,过程中原油罐进油切换、渣油生产切换都会影响泵的启停次数,而大型石化企业所使用的泵的每一次启停会排放大量co2,所以切换次数增加将导致碳排放量上升。

[0082]

为了减少原油调度过程中的碳排放量,本方法在步骤s1建立一种碳排放评价指标,尽可能地减少原油罐进油切换、渣油生产切换次数。

[0083]

更进一步的,所述步骤s1的碳排放评价指标,进一步包括:

[0084]

一次泵的启停产生的co2排放量e

co2

;

[0085]

一次泵的启停消耗的成本为w。

[0086]

其中,一次泵的启停产生的co2排放量e

co2

,具体计算公式如式(1)所示:

[0087][0088]

式(1)中,e

co2

为净购入电力隐含的co2排放量,单位为吨co2;

[0089]

ad为企业净购入的用电消费量,单位为兆瓦时(mwh);

[0090]

ef为电力供应的co2排放因子,单位为吨co2/mwh。

[0091]

一次泵的启停将消耗的成本为w,单位为元,具体计算公式如式(2)所示:

[0092][0093]

其中,c表示每吨碳的市场价格,单位为元。

[0094]

由上述公式可知,一次泵的启停将带来产生比较高的操作成本,而进油切换、生产切换会导致多次泵的启停,从而产生大量碳排放。

[0095]

为尽可能地减少碳排放,在步骤s2建立的低碳原油多模式调度优化模型中把减少切换次数作为目标之一。

[0096]

步骤s2、将原油调度周期通过离散时间表示,对原油处理过程建立低碳原油多模式调度优化模型。

[0097]

将原油调度周期等分为若干个时间间隔,即通过离散时间表示,并对原油处理过程建立低碳原油多模式调度优化模型。

[0098]

步骤s2进一步包括以下子步骤:

[0099]

步骤s21、确定优化目标函数,以原油一次加工装置负荷最大、渣油库存偏差最小、原油输转过程碳排放量最低以及渣油生产平稳率最大化为目标;

[0100]

优化目标函数,对应的表达式为:

[0101][0102][0103][0104]

其中,式(3)为优化目标函数,以原油一次加工装置负荷最大、渣油库存偏差最小、原油输转过程碳排放量最低以及渣油生产平稳率最大化为目标;

[0105]

目标函数中vd

m,t

表示t时刻炼油装置m的进料量(质量);

[0106]

表示渣油罐容量尽可能在软上下线内;

[0107]

其中,hh n,t

表示t时刻末渣油罐容量超过最大渣油虚拟罐容量第一比例时的偏差量,在本实施例中,第一比例为3/4;

[0108]

hl n,t

表示t时刻末渣油罐容量低于最大渣油虚拟罐容量第二比例时的偏差量,在本实施例中,第二比例为1/4;

[0109]

oilchangecarbon

m,t

表示t时刻若装置m发生配方切换排放的co2量;

[0110]

r_punishn表示渣油总产量与预设需求的差值;

[0111]

reschangecarbon

m,t

表示t时刻若装置m发生配方切换排放的co2量。

[0112]

式(4)中,oilchangeflag

m,t

表示t时刻装置m配方是否发生切换的判断参数,若装置m发生配方切换则为1,否则为0;

[0113]

ec表示一次配方切换所产生的co2量。

[0114]

式(5)中,reschangeflag

m,t

表示t时刻装置m生产的渣油是否发生变化的判断参

数,若装置m生产的渣油变化则为1,否则为0。

[0115]

目标函数中进油配方切换次数少以及渣油生产切换少,使得生产过程中碳排放量减少。

[0116]

步骤s22、根据约束条件,建立低碳原油多模式调度优化模型。

[0117]

建立原油调度优化模型,约束条件包括:

[0118]

1)将各实体罐里的各种原油单独作为一个原油虚拟罐,并在整个调度周期中,保持虚拟罐的物料平衡;

[0119]

具体表达式如式(6)所示:

[0120][0121]

其中,wt

j,t

表示t时刻原油虚拟罐j中油总质量;

[0122]

wt0j初始时原油虚拟罐j中油总质量;

[0123]

ws

j,t

表示t时刻由船带来的j种油的量;

[0124]

vtj,m,t表示t时刻罐j给炼油装置m输油量。

[0125]

2)虚拟罐到一次加工装置的速率限制;

[0126]

具体表达式如式(7)(8)所示。

[0127][0128][0129]

其中,表示每天第j种油给炼油装置m输油量下限;

[0130]

表示每天第j种油给炼油装置m输油量上限;

[0131]

xt

j,m,t

表示t时刻原油虚拟罐j给炼油装置m是否输油的判断参数,若原油虚拟罐j给炼油装置m输油则为1,否则为0;

[0132]

表示炼油装置m凝析油用量下限;

[0133]

表示炼油装置m凝析油用量上限;

[0134]

xt

nws,m,t

表示t时刻凝析油给炼油装置m是否输油的判断参数,若凝析油给炼油装置m输油则为1,否则为0;

[0135]

vt

nws,m,t

表示t时刻给炼油装置m输凝析油油量。

[0136]

3)同时给炼油装置供油的虚拟罐数要小于预设上限值,但必须有满足连续生产条件;

[0137]

具体表达式如式(9)所示。

[0138][0139]

其中,feednumlimitm表示同时间给装置m供油的油种数量上限,旬计划最多4种。

[0140]

4)炼油装置进料平衡。

[0141]

具体表达式如式(10)(11)所示:

[0142][0143][0144]

其中,vd

m,t

表示t时刻炼油装置m的进料量;

[0145]

表示每天炼油装置m进油上限;

[0146]

表示每天炼油装置m进油下限。

[0147]

5)炼油装置进料属性约束。

[0148]

具体表达式如(12)所示:

[0149][0150]

其中,p

j,l

表示第j种油的第l种属性;

[0151]

p

lhi

表示装置m混合进料属性l上限;

[0152]

p

llo

表示装置m混合进料属性l下限。

[0153]

6)生产渣油n对应特定原料油;

[0154]

具体表达式如(13)所示:

[0155][0156]

其中,xc

m,n,t

表示t时刻装置给渣油罐n是否输油的判断参数,若装置给渣油罐n输油则为1,否则为0。

[0157]

7)渣油收率;

[0158]

具体表达式如(14)(15)所示:

[0159][0160][0161]

其中,r

m,res,j

表示装置m中第j种油关于渣油产出的收率;

[0162]

vcn

m,n,t

表示t时刻炼油装置m生产渣油量n;

[0163]

vc

m,t

表示t时刻炼油装置m生产渣油量。

[0164]

8)炼油装置m单位时间生产渣油上下限;

[0165]

具体表达式如(16)所示:

[0166][0167]

其中,表示每天炼油装置m生产渣油量n上限。

[0168]

9)一个装置一个批次只能生产一种渣油;

[0169]

具体表达式如(17)所示:

[0170][0171]

其中,xc

m,n,t

表示t时刻装置给渣油罐n是否输油的判断参数,若装置给渣油罐n输油则为1,否则为0。

[0172]

10)渣油虚拟罐的物料平衡;

[0173]

具体表达式如(18)(19)所示:

[0174][0175][0176]

其中,wr0n表示初始时渣油罐n中油的质量;

[0177]

wr

n,t

表示t时刻末渣油罐n中油的质量;

[0178]

vr

n,t

表示t时刻渣油n消耗量。

[0179]

11)渣油虚拟罐的储量上下限;

[0180]

具体表达式如(20)所示:

[0181][0182]

其中,表示渣油罐n质量上限;

[0183]

表示渣油罐n质量下限;

[0184]

12)渣油虚拟罐的储量软上下限;

[0185]

具体表达式如(21)所示:

[0186][0187]

其中,hn

n,t

表示t时刻末渣油罐容量超过最大渣油虚拟罐容量第一比例时的偏差量,在本实施例中,第一比例为3/4;

[0188]

hl

n,t

表示t时刻末渣油罐容量低于最大渣油虚拟罐容量第二比例时的偏差量,在本实施例中,第二比例为1/4;

[0189]

13)配方切换计算;

[0190]

具体表达式如(22)(23)所示:

[0191][0192][0193]

其中,changefactorj表示计算配方切换的系数;

[0194]

oilchangeflag

m,t

表示t时刻若装置m配方是否发生切换的判断参数,若装置m发生配方切换则为1,否则为0。

[0195]

14)渣油切换计算;

[0196]

具体表达式如(24)所示。

[0197][0198]

其中,reschangeflag

m,t

表示t时刻装置m生产的渣油是否发生变化的判断参数,若装置m生产的渣油变化则为1,否则为0。

[0199]

作为较佳实施例,上述约束条件不分主次需同时满足,在满足条件的基础上,结合目标函数进行求解。

[0200]

步骤s3、获取实际来油信息,作为步骤s2所述的低碳原油多模式调度优化模型的

初始时刻原油库存初值。

[0201]

其中,获得实际来油信息即初始时刻的原油库存初值。

[0202]

更进一步的,所述步骤s3进一步包括:

[0203]

步骤s31、获取计划来油信息,其中,计划来油信息包括船只计划到港日期,到港油种以及新增油量;

[0204]

步骤s32、根据实际情况对计划来油进行修正,从中选择实际卸油的油种类型,与目前原油罐中的油种进行混合,得到当前原油虚拟罐中各油种的初始储量库存。

[0205]

步骤s3用于获取模型初始时刻的原油虚拟罐每种油的质量,即步骤s22中的模型约束的公式(6)中的wt0j。

[0206]

步骤s4、基于步骤s2所述的低碳原油多模式调度优化模型,设置罐区调度参数和装置调度参数,求解获得正常工况下所需的原油调度方案。

[0207]

更进一步的,所述步骤s4进一步包括:

[0208]

步骤s41、将罐区调度参数信息、装置调度参数信息进行初始化设定,确定所有罐区的初始状态;

[0209]

步骤s42、设置罐区调度参数和装置调度参数信息;

[0210]

步骤s43、基于步骤s2所述的低碳原油多模式调度优化模型,使用混合整数线性规划算法进行求解,获得优化后的正常工况下所需的原油调度方案。

[0211]

其中,步骤s42中罐区调度参数信息,包括渣油罐区参数和蜡油罐区参数。

[0212]

所述渣油罐区参数包括各种类型渣油的初始库存、库存上下限、库存软上下限、消耗量上下限、固定产出、固定消耗、需求量和产量裕度;

[0213]

所述蜡油罐区参数包括含硫蜡油和低硫蜡油的初始质量、质量上下限、固定产出、固定消耗。

[0214]

举例来说,步骤s4先设置罐区调度参数和装置调度参数,如在公式(7)中和中设置输油量上下限,在公式(11)中设置进油上下限,在公式(12)设置进料属性上下限,在满足约束的前提下通过gams平台求解得到。

[0215]

通用代数建模系统(gams)是数学编程和优化的高级建模系统。它由一个语言编译器和一个稳定的集成各种高性能的求解器组成。gams适用于复杂的、大规模的建模应用,常用来求解最优化问题。

[0216]

在本实施例的步骤s4中,用于求解混合整数线性规划(milp)问题。

[0217]

下面以本发明在某原油调度过程的实际实施情况并结合具体算例,给出详细的计算过程与操作流程。该原油调度过程有3套常减压装置,每批次产生4种类型渣油,本实施例以本发明技术方案为前提进行实施。

[0218]

图2揭示了根据本发明一实施例的原油调度系统结构图,如图2所示的原油调度系统包括:原油实体罐101、原油实体罐102、原油实体罐103、原油虚拟罐、常减压装置201、常减压装置202、常减压装置203、中间组分罐300,其中,中间组分罐300分别用来储存焦化料301、掺渣料302、渣加料303和沥青料304。调度优化系统将原油从原油罐送至一次加工装置再送至中间组分罐,从而实现现场原油调度。

[0219]

如图2所示的原油调度优化系统,具体优化工作流程主要包括以下步骤:

[0220]

步骤s1、基于原油调度过程建立碳排放评价指标;

[0221]

步骤s2、将原油调度周期通过离散时间表示,对原油处理过程建立低碳原油多模式调度优化模型;

[0222]

步骤s3、获取实际来油信息,作为步骤s2所述的低碳原油多模式调度优化模型的初始时刻原油库存初值;

[0223]

步骤s4、基于步骤s2所述的低碳原油多模式调度优化模型,设置罐区调度参数和装置调度参数,求解获得正常工况下所需的原油调度方案。

[0224]

获取旬计划排产初始日期原油储罐库存信息。

[0225]

假设选择十种原油属性参与优化,即埃尔沙辛、冷湖、沙超轻、杰诺、科威特、玛雅、阿曼、拉斯盖瑞,上述十种属性参数对应公式(12)中的p

j,l

。

[0226]

其中,

[0227]

埃尔沙辛初始质量为71041.00吨;

[0228]

冷湖初始质量为24751.00吨;

[0229]

沙超轻初始质量为79635.00吨;

[0230]

杰诺初始质量为112850.00吨;

[0231]

科威特初始质量为24696.50吨;

[0232]

玛雅初始质量为30915.33吨;

[0233]

阿曼初始质量为147942.00吨;

[0234]

拉斯盖瑞初始质量为57884.67吨;

[0235]

沙轻初始质量为12522.00吨;

[0236]

沙中初始质量为3423.00吨。

[0237]

装置调度参数初始化,并设置罐区调度参数和装置调度参数信息。

[0238]

一次加工装置需求参数设置。假设常减压装置负荷上限为21500t,装置负荷下限为18500t,凝析油用料为1200t,油种数量上限为4种。

[0239]

装置原料各属性指标上下限设置。假设选择三种原油属性参与优化,即密度、硫含量、酸值。

[0240]

其中,密度上下限和

[0241]

硫含量上下限和

[0242]

酸值上下限和

[0243]

装置渣油产出参数指标上下限设置。假设选择四种渣油属性参与优化,即焦化料、掺渣料、沥青料、渣加料。

[0244]

其中,焦化料生产下限和上限

[0245]

掺渣料生产下限和上限

[0246]

沥青料生产下限和上限

[0247]

渣加料生产下限和上限

[0248]

装置其他参数指标上下限设置。假设选择五种收率属性参与优化,即石脑油、常一

线、柴油、蜡油、洗涤油。

[0249]

其中,石脑油生产下限和上限

[0250]

常一线油生产下限和上限

[0251]

柴油生产下限和上限

[0252]

蜡油生产下限和上限

[0253]

洗涤油生产下限和上限

[0254]

渣油罐区调度参数设置。假设选择四种类型的渣油进行生产,即焦化料、掺渣料、沥青料、渣加料。

[0255]

其中,焦化料初始库存为231512吨,库存上限为34000吨,库存下限为13000吨,库存软上限为33000吨,库存软下限为14000吨,消耗量上限为11040吨,消耗量下限为8880吨,固定产出720吨,固定消耗480吨,需求量为47789吨,产量裕度1000吨。

[0256]

掺渣料初始库存为134227吨,库存上限为34000吨,库存下限为8000吨,库存软上限为39000吨,库存软下限为9000吨,消耗量上限为1920吨,消耗量下限为360吨,固定产出0吨,固定消耗0吨,需求量为17186吨,产量裕度1000吨。

[0257]

沥青料初始库存为220812吨,库存上限为45000吨,库存下限为10000吨,库存软上限为44000吨,库存软下限为11000吨,消耗量上限为5520吨,消耗量下限为0吨,固定0720吨,固定消耗0吨,需求量为61703吨,产量裕度1000吨。

[0258]

渣加料初始库存为8吨,库存上限为8000吨,库存下限为3500吨,库存软上限为15000吨,库存软下限为5000吨,消耗量上限为5000吨,消耗量下限为5000吨,固定产出480吨,固定消耗0吨,需求量为50000吨,产量裕度1000吨。

[0259]

蜡油油罐区调度参数设置。假设选择两种类型的渣油进行生产,即含硫蜡油、低硫蜡油。

[0260]

其中,含硫蜡油初始质量为91769吨,低硫蜡油初始质量为93525吨;含硫蜡油质量上限为74000吨;含硫蜡油质量下限为28000吨;低硫蜡油质量下限为16000吨;低硫蜡油质量下限为2000吨;含硫蜡油固定产出为5400吨;含硫蜡油固定消耗为17280吨;低硫蜡油固定产出为0吨;低硫蜡油固定消耗为1104吨;

[0261]

图3揭示了根据本发明一实施例的考虑低碳排放约束的原油调度方案甘特图,如图3所示,使用混合整数线性规划算法,求解得优化后的调度方案,具体结果如图3的甘特图所示。

[0262]

本发明提供的一种考虑低碳排放约束的原油调度优化方法,在确保原油加工过程物料平衡的基础上,实现了原油加工过程排产效率的提高、原油加工方案切换次数的减少以及原油输转过程碳排放量的降低,从而提高了炼化企业的经济效益。

[0263]

图4表示了根据本发明一实施例的考虑低碳排放约束的原油调度优化装置框图。考虑低碳排放约束的原油调度优化装置可包括内部通信总线401、处理器(processor)402、只读存储器(rom)403、随机存取存储器(ram)404、通信端口405、以及硬盘407。内部通信总线401可以实现考虑低碳排放约束的原油调度优化装置组件间的数据通信。处理器402可以进行判断和发出提示。在一些实施例中,处理器402可以由一个或多个处理器组成。

[0264]

通信端口405可以实现考虑低碳排放约束的原油调度优化装置与外部的输入/输出设备之间进行数据传输与通信。在一些实施例中,考虑低碳排放约束的原油调度优化装置可以通过通信端口405从网络发送和接收信息及数据。在一些实施例中,考虑低碳排放约束的原油调度优化装置可以通过输入/输出端406以有线的形式与外部的输入/输出设备之间进行数据传输与通信。

[0265]

考虑低碳排放约束的原油调度优化装置还可以包括不同形式的程序储存单元以及数据储存单元,例如硬盘407,只读存储器(rom)403和随机存取存储器(ram)404,能够存储计算机处理和/或通信使用的各种数据文件,以及处理器402所执行的可能的程序指令。处理器402执行这些指令以实现方法的主要部分。处理器402处理的结果通过通信端口405传给外部的输出设备,在输出设备的用户界面上显示。

[0266]

举例来说,上述的考虑低碳排放约束的原油调度优化装置的实施过程文件可以为计算机程序,保存在硬盘407中,并可记载到处理器402中执行,以实施本技术的方法。

[0267]

考虑低碳排放约束的原油调度优化方法的实施过程文件为计算机程序时,也可以存储在计算机可读存储介质中作为制品。例如,计算机可读存储介质可以包括但不限于磁存储设备(例如,硬盘、软盘、磁条)、光盘(例如,压缩盘(cd)、数字多功能盘(dvd))、智能卡和闪存设备(例如,电可擦除可编程只读存储器(eprom)、卡、棒、键驱动)。此外,本文描述的各种存储介质能代表用于存储信息的一个或多个设备和/或其它机器可读介质。术语“机器可读介质”可以包括但不限于能存储、包含和/或承载代码和/或指令和/或数据的无线信道和各种其它介质(和/或存储介质)。

[0268]

本发明提供的一种考虑低碳排放约束的原油调度优化方法及装置,根据炼油厂原油短期计划生产要求的约束条件,建立了考虑低碳排放的原油调度优化模型,使用混合整数线性规划算法进行求解,得到一个优化后的原油调度排产方案,制定的原油调度方案切换次数明显降低,对应的碳排放量也大大降低,从而提高炼油企业经济效益。

[0269]

尽管为使解释简单化将上述方法图示并描述为一系列动作,但是应理解并领会,这些方法不受动作的次序所限,因为根据一个或多个实施例,一些动作可按不同次序发生和/或与来自本文中图示和描述或本文中未图示和描述但本领域技术人员可以理解的其他动作并发地发生。

[0270]

如本技术和权利要求书中所示,除非上下文明确提示例外情形,“一”、“一个”、“一种”和/或“该”等词并非特指单数,也可包括复数。一般说来,术语“包括”与“包含”仅提示包括已明确标识的步骤和元素,而这些步骤和元素不构成一个排它性的罗列,方法或者设备也可能包含其他的步骤或元素。

[0271]

本领域技术人员将可理解,信息、信号和数据可使用各种不同技术和技艺中的任何技术和技艺来表示。例如,以上描述通篇引述的数据、指令、命令、信息、信号、位(比特)、码元、和码片可由电压、电流、电磁波、磁场或磁粒子、光场或光学粒子、或其任何组合来表示。

[0272]

本领域技术人员将进一步领会,结合本文中所公开的实施例来描述的各种解说性逻辑板块、模块、电路、和算法步骤可实现为电子硬件、计算机软件、或这两者的组合。为清楚地解说硬件与软件的这一可互换性,各种解说性组件、框、模块、电路、和步骤在上面是以其功能性的形式作一般化描述的。此类功能性是被实现为硬件还是软件取决于具体应用和

施加于整体系统的设计约束。技术人员对于每种特定应用可用不同的方式来实现所描述的功能性,但这样的实现决策不应被解读成导致脱离了本发明的范围。

[0273]

结合本文所公开的实施例描述的各种解说性逻辑模块、和电路可用通用处理器、数字信号处理器(dsp)、专用集成电路(asic)、现场可编程门阵列(fpga)或其它可编程逻辑器件、分立的门或晶体管逻辑、分立的硬件组件、或其设计成执行本文所描述功能的任何组合来实现或执行。通用处理器可以是微处理器,但在替换方案中,该处理器可以是任何常规的处理器、控制器、微控制器、或状态机。处理器还可以被实现为计算设备的组合,例如dsp与微处理器的组合、多个微处理器、与dsp核心协作的一个或多个微处理器、或任何其他此类配置。

[0274]

结合本文中公开的实施例描述的方法或算法的步骤可直接在硬件中、在由处理器执行的软件模块中、或在这两者的组合中体现。软件模块可驻留在ram存储器、闪存、rom存储器、eprom存储器、eeprom存储器、寄存器、硬盘、可移动盘、cd-rom、或本领域中所知的任何其他形式的存储介质中。示例性存储介质耦合到处理器以使得该处理器能从/向该存储介质读取和写入信息。在替换方案中,存储介质可以被整合到处理器。处理器和存储介质可驻留在asic中。asic可驻留在用户终端中。在替换方案中,处理器和存储介质可作为分立组件驻留在用户终端中。

[0275]

在一个或多个示例性实施例中,所描述的功能可在硬件、软件、固件或其任何组合中实现。如果在软件中实现为计算机程序产品,则各功能可以作为一条或更多条指令或代码存储在计算机可读介质上或藉其进行传送。计算机可读介质包括计算机存储介质和通信介质两者,其包括促成计算机程序从一地向另一地转移的任何介质。存储介质可以是能被计算机访问的任何可用介质。作为示例而非限定,这样的计算机可读介质可包括ram、rom、eeprom、cd-rom或其它光盘存储、磁盘存储或其它磁存储设备、或能被用来携带或存储指令或数据结构形式的合意程序代码且能被计算机访问的任何其它介质。任何连接也被正当地称为计算机可读介质。例如,如果软件是使用同轴电缆、光纤电缆、双绞线、数字订户线(dsl)、或诸如红外、无线电、以及微波之类的无线技术从web网站、服务器、或其它远程源传送而来,则该同轴电缆、光纤电缆、双绞线、dsl、或诸如红外、无线电、以及微波之类的无线技术就被包括在介质的定义之中。如本文中所使用的盘(disk)和碟(disc)包括压缩碟(cd)、激光碟、光碟、数字多用碟(dvd)、软盘和蓝光碟,其中盘(disk)往往以磁的方式再现数据,而碟(disc)用激光以光学方式再现数据。上述的组合也应被包括在计算机可读介质的范围内。

[0276]

上述实施例是提供给熟悉本领域内的人员来实现或使用本发明的,熟悉本领域的人员可在不脱离本发明的发明思想的情况下,对上述实施例做出种种修改或变化,因而本发明的保护范围并不被上述实施例所限,而应该是符合权利要求书提到的创新性特征的最大范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。