一种物品rfid定位器固定连接设备

技术领域

1.本发明涉及一种rfid定位器领域,尤其涉及一种物品rfid定位器固定连接设备。

背景技术:

2.该汽车rfid定位器需要将主板、电池和rfid收发装置分别固定在定位器外壳的指定位置,进而组成一个汽车rfid定位器;在连接过程中,主板和电池的连接过程难度大,导致生产效率底,而且在固定过程中,主板和电池与定位器外壳内部两侧的距离容易存在一定差距,导致该rfid定位器质量不达标;其次,将rfid收发装置固定在定位器外壳左端时,rfid收发装置与主板的位置有定性要求,在固定过程中,rfid收发装置的位置容易发生一定偏差,而且难以检测,从而降低良品率。

技术实现要素:

3.为了克服在连接过程中,主板和电池的连接过程难度大,导致生产效率底,而且在固定过程中,主板和电池与定位器外壳内部两侧的距离容易存在一定差距,导致该rfid定位器质量不达标;其次,将rfid收发装置固定在定位器外壳左端时,rfid收发装置与主板的位置有定性要求,在固定过程中,rfid收发装置的位置容易发生一定偏差,而且难以检测,从而降低良品率的缺点,要解决的技术问题是:提供一种物品rfid定位器固定连接设备。

4.技术方案为:一种物品rfid定位器固定连接设备,包括有底脚、底板、第一固定架、第二固定架、模拟外壳、模拟主板、模拟电池、rfid收发装置、驱动组件、底层固定组件、边缘限位固定组件;底板下方四个角连接有一组底脚;底板上方左右两侧分别连接有第一固定架和第二固定架;底板上方第二固定架左侧连接有用于带动设备工作的驱动组件;第一固定架和第二固定架之间安装有用于将模拟主板和模拟电池固定在模拟外壳内部底面的底层固定组件;底层固定组件下方中部安装有用于将rfid收发装置固定在模拟外壳左端的边缘限位固定组件;底层固定组件上放置有模拟主板和模拟电池;边缘限位固定组件上放置有rfid收发装置。

5.作为更进一步的优选方案,还包括有放置组件,放置组件包括有支撑板、限位放置框、第二丝杆、第一锥齿轮和光杆;第一固定架和第二固定架之间后侧转动连接有第二丝杆;第一固定架和第二固定架之间前侧连接有光杆;第二丝杆右侧旋接有支撑板;第二丝杆左侧连接有第一锥齿轮;光杆右侧连接支撑板;支撑板上表面左侧连接底层固定组件;支撑板上表面左侧底层固定组件前后两侧连接边缘限位固定组件;支撑板上表面从前至后一共设置有四组限位放置框;四组限位放置框内部均放置有一组模拟外壳。

6.作为更进一步的优选方案,驱动组件包括有固定块、第一驱动部件、花键轴、第二锥齿轮、第一连接板、第二驱动部件和第一连接架;底板上方左侧中部连接有支撑板;底板上方左侧中部支撑板后侧连接有第一连接架;固定块上方连接有第一驱动部件;第一连接

架上方转动连接有花键轴;第一连接架后侧中部连接有第二驱动部件;第一驱动部件后端连接花键轴;花键轴外表面后侧通过滑套连接有第二锥齿轮;花键轴外表面后侧第二锥齿轮前侧连接有第一连接板;第一连接板下方后侧连接第二驱动部件。

7.作为更进一步的优选方案,底层固定组件包括有第二连接架、第三连接架、第一齿条、第一支撑架、第二支撑架、第三驱动部件、第四驱动部件、第五驱动部件、第六驱动部件、第四连接架、双向反螺纹丝杆、第一平齿轮、第二齿条、第三齿条、第二平齿轮、第三平齿轮、第一传动轴、第二传动轴、第一万向轴、第二万向轴、第三传动轴、第四传动轴、第一放置板、第二放置板、第三放置板、第四放置板和限位架;支撑板上方左侧连接有第二连接架;第二固定架前右侧上方连接有第一支撑架;第二固定架前右侧上方第一支撑架后侧连接有第二支撑架;第二连接架前侧内部连接有第三连接架;第一支撑架下方中左部连接边缘限位固定组件;第一支撑架左侧下方连接有第三驱动部件;第一支撑架左侧下方第三驱动部件右侧连接有第五驱动部件;第二支撑架下方中左部连接边缘限位固定组件;第二支撑架左侧下方连接有第四驱动部件;第二支撑架左侧下方第四驱动部件右侧连接有第六驱动部件;第三连接架左侧下方连接有第一齿条;第四连接架前右侧上方连接第三驱动部件;第四连接架前左侧上方连接第四驱动部件;第四连接架前左侧上方连接第五驱动部件;第四连接架前左侧上方连接第六驱动部件;第四连接架左侧内部转动连接有双向反螺纹丝杆;第四连接架内部连接有限位架;双向反螺纹丝杆中部连接有第一平齿轮;双向反螺纹丝杆后侧通过连接块旋接有第二齿条;双向反螺纹丝杆前侧通过连接块旋接有第三齿条;第三齿条下方后侧啮合有第二平齿轮;第三齿条下方前侧啮合有第三平齿轮;第二平齿轮中心点右侧连接有第一传动轴;第三平齿轮中心点右侧连接有第二传动轴;第一传动轴右端连接有第一万向轴;第二传动轴右端连接有第二万向轴;第一万向轴外表面中部连接有第一放置板;第一万向轴外表面中部第一放置板右侧连接有第三放置板;第四传动轴外表面中部连接有第二放置板;第一万向轴外表面中部第二放置板右侧连接有第四放置板;限位架下表面前侧同时接触第一放置板和第三放置板;限位架下表面后侧同时接触第二放置板和第四放置板;第一放置板和第二放置板上表面之间放置模拟主板;第三放置板和第四放置板上表面之间放置模拟电池;限位架内部左侧放置模拟主板;限位架内部右侧放置模拟电池;第三连接架、第一齿条、第一支撑架、第二支撑架、第三驱动部件、第四驱动部件、第五驱动部件、第六驱动部件、第四连接架、双向反螺纹丝杆、第一平齿轮、第二齿条、第三齿条、第二平齿轮、第三平齿轮、第一传动轴、第二传动轴、第一万向轴、第二万向轴、第三传动轴、第四传动轴、第一放置板、第二放置板、第三放置板、第四放置板和限位架在第二固定架右端从前至后等距一共设置有四组。

8.作为更进一步的优选方案,边缘限位固定组件包括有推块、放置架、u型放置板、t型架、第一圆杆、第二圆杆、第一弹性部件、第二弹性部件、第五连接架、第一楔形块、第二楔形块、第二连接板、第一限位板、第二限位板、第三圆杆、第三弹性部件、第七驱动部件和第八驱动部件;第一支撑架下方中左部连接第七驱动部件;第二支撑架下方中左部连接第八驱动部件;t型架前右侧内部连接有第一圆杆;t型架前右侧内部第一圆杆后侧连接有第二圆杆;t型架前右侧内部第一圆杆外表面连接有第一弹性部件;t型架前右侧内部第二圆杆外表面连接有第二弹性部件;t型架上方左后侧连接第七驱动部件;t型架上方左前侧连接第八驱动部件;t型架右端连接有放置架;放置架前侧内部均设置有一组u型放置板;放置架

上方左侧连接有第三圆杆;放置架上方左侧第三圆杆外表面连接有第三弹性部件;放置架上方左侧第三圆杆和第三弹性部件左侧还连接一组第三圆杆和第三弹性部件;u型放置板左方中部前后侧分别连接第一圆杆和第二圆杆;u型放置板左方中部前侧第一圆杆外表面连接第一弹性部件;u型放置板左方中部后侧第二圆杆外表面连接第二弹性部件;u型放置板上方左后侧连接有第五连接架;u型放置板上方右后侧放置rfid收发装置;第五连接架上方右侧连接有第一楔形块;第一楔形块下方设置有第二楔形块;两组第三圆杆上方连接有第二连接板;两组第三弹性部件上端连接第二连接板;第二连接板左前侧连接第二楔形块;第二连接板前部右端连接有第一限位板;第二连接板中部前端连接有第二限位板;第一限位板和第二限位板之间放置rfid收发装置;u型放置板在放置架前后两侧内部均设置一组;两组u型放置板上方左后侧均设置有一组第五连接架和第一楔形块;两组u型放置板左方中部后侧均设置有一组第一圆杆、第二圆杆、第一弹性部件和第二弹性部件;第二连接板前后两侧对称均连接一组第二楔形块、第一限位板和第二限位板。

9.作为更进一步的优选方案,第一齿条完全通过第一平齿轮时,刚好能够带动第一平齿轮转动九十度。

10.作为更进一步的优选方案,第一放置板、第二放置板、第三放置板和第四放置板的厚度分别与模拟主板和模拟外壳、模拟电池和模拟外壳内部两侧的距离一致。

11.作为更进一步的优选方案,第一限位板和第二限位板下降时,刚好能够通过放置架上设置的两组开口。

12.作为更进一步的优选方案,两组第一楔形块和第二楔形块的形状均设置为三角形。

13.本发明具有以下优点:1、本发明由于设计了放置组件、驱动组件、底层固定组件和边缘限位固定组件,准备工作前,通过底脚和底板先将设备固定在平稳底面,然后通过人工将四组模拟外壳放置在放置组件,再将四组模拟主板和模拟电池放置在底层固定组件,最后再将四组rfid收发装置放置在边缘限位固定组件上,然后控制驱动组件开始工作,驱动组件控制放置组件缓慢通过底层固定组件和边缘限位固定组件下方,即带动四组模拟外壳缓慢通过底层固定组件和边缘限位固定组件下方,当放置组件缓慢通过底层固定组件下方时,放置组件带动底层固定组件工作,进而通过底层固定组件将四组模拟主板和模拟电池分别固定在四组模拟外壳内部底面,并且通过底层固定组件确保四组模拟主板和模拟电池和四组模拟外壳内部两侧的距离达到标准,然后驱动组件继续带动放置组件和四组模拟外壳、模拟主板和模拟电池移动,使得四组模拟外壳、模拟主板和模拟电池缓慢通过边缘限位固定组件下方,在经过的同时,边缘限位固定组件自动将放置在起上方的八组rfid收发装置固定在四组模拟外壳左端,并且通过边缘限位固定组件使得八组rfid收发装置在模拟外壳左端的位置处于标准位置,进而确保该汽车rfid定位器稳定,保证该汽车rfid定位器内部各组件的固定位置符合要求,第一固定架和第二固定架对设备起到固定作用;2、本发明采用多线组固定连接方式,有效提高生产效率,而且在固定连接过程中,通过多组限位部件确保

‑

模拟主板和

‑

模拟电池固定在

‑

模拟外壳内部底面的位置符合要求,和且两者与

‑

模拟外壳内部两侧的距离也达标,同时,能够保证rfid收发装置与主板的位置不存在任何偏差,有效提高良品率的效果。

附图说明

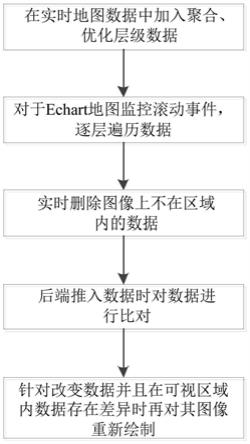

14.图1为本发明的第一种立体结构示意图;图2为本发明的俯视图;图3为本发明的放置组件第一种立体结构示意图;图4为本发明的放置组件第二种立体结构示意图;图5为本发明的驱动组件第一种立体结构示意图;图6为本发明的驱动组件第二种立体结构示意图;图7为本发明的底层固定组件立体结构示意图;图8为本发明的底层固定组件俯视图;图9为本发明的底层固定组件第一种部分立体结构示意图;图10为本发明的底层固定组件第二种部分立体结构示意图;图11为本发明的底层固定组件部分俯视图;图12为本发明的边缘限位固定组件立体结构示意图;图13为本发明的边缘限位固定组件第一种部分立体结构示意图;图14为本发明的边缘限位固定组件第二种部分立体结构示意图;图15为本发明的边缘限位固定组件第三种部分立体结构示意图。

15.其中:1

‑

底脚,2

‑

底板,3

‑

第一固定架,4

‑

第二固定架,5

‑

模拟外壳,6

‑

模拟主板,7

‑

模拟电池,8

‑

rfid收发装置,401

‑

支撑板,402

‑

限位放置框,403

‑

第二丝杆,404

‑

第一锥齿轮,405

‑

光杆,501

‑

固定块,502

‑

第一驱动部件,503

‑

花键轴,504

‑

第二锥齿轮,505

‑

第一连接板,506

‑

第二驱动部件,507

‑

第一连接架,601

‑

第二连接架,602

‑

第三连接架,603

‑

第一齿条,604

‑

第一支撑架,605

‑

第二支撑架,606

‑

第三驱动部件,607

‑

第四驱动部件,608

‑

第五驱动部件,609

‑

第六驱动部件,6010

‑

第四连接架,6011

‑

双向反螺纹丝杆,6012

‑

第一平齿轮,6013

‑

第二齿条,6014

‑

第三齿条,6015

‑

第二平齿轮,6016

‑

第三平齿轮,6017

‑

第一传动轴,6018

‑

第二传动轴,6019

‑

第一万向轴,6020

‑

第二万向轴,6021

‑

第三传动轴,6022

‑

第四传动轴,6023

‑

第一放置板,6024

‑

第二放置板,6025

‑

第三放置板,6026

‑

第四放置板,6027

‑

限位架,701

‑

推块,702

‑

放置架,703

‑

u型放置板,704

‑

t型架,705

‑

第一圆杆,706

‑

第二圆杆,707

‑

第一弹性部件,708

‑

第二弹性部件,709

‑

第五连接架,7010

‑

第一楔形块,7011

‑

第二楔形块,7012

‑

第二连接板,7013

‑

第一限位板,7014

‑

第二限位板,7015

‑

第三圆杆,7016

‑

第三弹性部件,7017

‑

第七驱动部件,7018

‑

第八驱动部件。

具体实施方式

16.下面结合具体的实施例来对本发明做进一步的说明,还需要说明的是,除非另有明确的规定和限定,术语如:设置、安装、相连、连接应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例

17.一种物品rfid定位器固定连接设备,如图1

‑

2所示,包括有底脚1、底板2、第一固定

架3、第二固定架4、模拟外壳5、模拟主板6、模拟电池7、rfid收发装置8、驱动组件、底层固定组件、边缘限位固定组件;底板2下方四个角固接有一组底脚1;底板2上方左右两侧分别固接有第一固定架3和第二固定架4;底板2上方第二固定架4左侧固接有用于带动设备工作的驱动组件;第一固定架3和第二固定架4之间安装有用于将模拟主板6和模拟电池7固定在模拟外壳5内部底面的底层固定组件;底层固定组件下方中部安装有用于将rfid收发装置8固定在模拟外壳5左端的边缘限位固定组件;底层固定组件上放置有模拟主板6和模拟电池7;边缘限位固定组件上放置有rfid收发装置8。

18.准备工作前,通过底脚1和底板2先将设备固定在平稳底面,然后通过人工将四组模拟外壳5放置在放置组件,再将四组模拟主板6和模拟电池7放置在底层固定组件,最后再将四组rfid收发装置8放置在边缘限位固定组件上,然后控制驱动组件开始工作,驱动组件控制放置组件缓慢通过底层固定组件和边缘限位固定组件下方,即带动四组模拟外壳5缓慢通过底层固定组件和边缘限位固定组件下方,当放置组件缓慢通过底层固定组件下方时,放置组件带动底层固定组件工作,进而通过底层固定组件将四组模拟主板6和模拟电池7分别固定在四组模拟外壳5内部底面,并且通过底层固定组件确保四组模拟主板6和模拟电池7和四组模拟外壳5内部两侧的距离达到标准,然后驱动组件继续带动放置组件和四组模拟外壳5、模拟主板6和模拟电池7移动,使得四组模拟外壳5、模拟主板6和模拟电池7缓慢通过边缘限位固定组件下方,在经过的同时,边缘限位固定组件自动将放置在起上方的八组rfid收发装置8固定在四组模拟外壳5左端,并且通过边缘限位固定组件使得八组rfid收发装置8在模拟外壳5左端的位置处于标准位置,进而确保该汽车rfid定位器稳定,保证该汽车rfid定位器内部各组件的固定位置符合要求,第一固定架3和第二固定架4对设备起到固定作用;本发明采用多线组固定连接方式,有效提高生产效率,而且在固定连接过程中,通过多组限位部件确保模拟主板6和模拟电池7固定在模拟外壳5内部底面的位置符合要求,和且两者与模拟外壳5内部两侧的距离也达标,同时,能够保证rfid收发装置8与主板的位置不存在任何偏差,有效提高良品率的效果。

19.如图3

‑

4所示,还包括有放置组件,放置组件包括有支撑板401、限位放置框402、第二丝杆403、第一锥齿轮404和光杆405;第一固定架3和第二固定架4之间后侧转动连接有第二丝杆403;第一固定架3和第二固定架4之间前侧固接有光杆405;第二丝杆403右侧旋接有支撑板401;第二丝杆403左侧固接有第一锥齿轮404;光杆405右侧滑动连接支撑板401;支撑板401上表面左侧固接底层固定组件;支撑板401上表面左侧底层固定组件前后两侧固接边缘限位固定组件;支撑板401上表面从前至后一共设置有四组限位放置框402;四组限位放置框402内部均放置有一组模拟外壳5。

20.准备工作前,通过人工先将四组模拟外壳5放置在四组限位放置框402内部,通过四组限位放置框402对四组模拟外壳5进行固定限位,确保其移动过程中,位置不会发生偏移,然后控制驱动组件开始工作,驱动组件带动第一锥齿轮404转动,通过第一锥齿轮404带动第二丝杆403转动,第二丝杆403带动支撑板401在光杆405上向靠近第二固定架4滑动,即通过支撑板401带动、第二连接架601、四组第三连接架602、四组第一齿条603、八组推块701、四组限位放置框402和四组模拟外壳5向靠近第二固定架4移动,使得四组模拟外壳5缓慢通过底层固定组件下方,在四组模拟外壳5缓慢通过时,通过底层固定组件将四组模拟主板6和模拟电池7固定在四组模拟外壳5内部底面;该组件对模拟外壳5及逆行放置固定。

21.如图5

‑

6所示,驱动组件包括有固定块501、第一驱动部件502、花键轴503、第二锥齿轮504、第一连接板505、第二驱动部件506和第一连接架507;底板2上方左侧中部固接有支撑板401;底板2上方左侧中部支撑板401后侧固接有第一连接架507;固定块501上方螺栓连接有第一驱动部件502;第一连接架507上方转动连接有花键轴503;第一连接架507后侧中部固接有第二驱动部件506;第一驱动部件502后端固接花键轴503;花键轴503外表面后侧通过滑套连接有第二锥齿轮504;花键轴503外表面后侧第二锥齿轮504前侧连接有第一连接板505;第一连接板505下方后侧固接第二驱动部件506。

22.当四组模拟外壳5放置完成后,第二驱动部件506带动第一连接板505向靠近第一锥齿轮404移动,第二驱动部件506为电动推杆,即带动第二锥齿轮504向靠近第一锥齿轮404移动,使得第二锥齿轮504与第一锥齿轮404啮合,然后控制第一驱动部件502开始工作,第一驱动部件502为电机,第一驱动部件502通过输出轴带动花键轴503转动,花键轴503通过第二锥齿轮504传动第一锥齿轮404,进而通过第一锥齿轮404带动第二丝杆403转动,固定块501和第一连接架507对设备进行固定;该组件对设备进行驱动。

23.如图7

‑

11所示,底层固定组件包括有第二连接架601、第三连接架602、第一齿条603、第一支撑架604、第二支撑架605、第三驱动部件606、第四驱动部件607、第五驱动部件608、第六驱动部件609、第四连接架6010、双向反螺纹丝杆6011、第一平齿轮6012、第二齿条6013、第三齿条6014、第二平齿轮6015、第三平齿轮6016、第一传动轴6017、第二传动轴6018、第一万向轴6019、第二万向轴6020、第三传动轴6021、第四传动轴6022、第一放置板6023、第二放置板6024、第三放置板6025、第四放置板6026和限位架6027;支撑板401上方左侧固接有第二连接架601;第二固定架4前右侧上方固接有第一支撑架604;第二固定架4前右侧上方第一支撑架604后侧固接有第二支撑架605;第二连接架601前侧内部固接有第三连接架602;第一支撑架604下方中左部固接边缘限位固定组件;第一支撑架604左侧下方固接有第三驱动部件606;第一支撑架604左侧下方第三驱动部件606右侧固接有第五驱动部件608;第二支撑架605下方中左部固接边缘限位固定组件;第二支撑架605左侧下方固接有第四驱动部件607;第二支撑架605左侧下方第四驱动部件607右侧固接有第六驱动部件609;第三连接架602左侧下方固接有第一齿条603;第四连接架6010前右侧上方固接第三驱动部件606;第四连接架6010前左侧上方固接第四驱动部件607;第四连接架6010前左侧上方固接第五驱动部件608;第四连接架6010前左侧上方固接第六驱动部件609;第四连接架6010左侧内部转动连接有双向反螺纹丝杆6011;第四连接架6010内部固接有限位架6027;双向反螺纹丝杆6011中部固接有第一平齿轮6012;双向反螺纹丝杆6011后侧通过连接块旋接有第二齿条6013;双向反螺纹丝杆6011前侧通过连接块旋接有第三齿条6014;第三齿条6014下方后侧啮合有第二平齿轮6015;第三齿条6014下方前侧啮合有第三平齿轮6016;第二平齿轮6015中心点右侧固接有第一传动轴6017;第三平齿轮6016中心点右侧固接有第二传动轴6018;第一传动轴6017右端固接有第一万向轴6019;第二传动轴6018右端固接有第二万向轴6020;第一万向轴6019外表面中部固接有第一放置板6023;第一万向轴6019外表面中部第一放置板6023右侧固接有第三放置板6025;第四传动轴6022外表面中部固接有第二放置板6024;第一万向轴6019外表面中部第二放置板6024右侧固接有第四放置板6026;限位架6027下表面前侧同时接触第一放置板6023和第三放置板6025;限位架6027下表面后侧同时接触第二放置板6024和第四放置板6026;第一放置板6023和第二放置板6024上表面

之间放置模拟主板6;第三放置板6025和第四放置板6026上表面之间放置模拟电池7;限位架6027内部左侧放置模拟主板6;限位架6027内部右侧放置模拟电池7;第三连接架602、第一齿条603、第一支撑架604、第二支撑架605、第三驱动部件606、第四驱动部件607、第五驱动部件608、第六驱动部件609、第四连接架6010、双向反螺纹丝杆6011、第一平齿轮6012、第二齿条6013、第三齿条6014、第二平齿轮6015、第三平齿轮6016、第一传动轴6017、第二传动轴6018、第一万向轴6019、第二万向轴6020、第三传动轴6021、第四传动轴6022、第一放置板6023、第二放置板6024、第三放置板6025、第四放置板6026和限位架6027在第二固定架4右端从前至后等距一共设置有四组。

24.准备工作前,通过人工将四组模拟主板6放置在四组限位架6027左侧方框中,此时四组模拟主板6四个侧面刚好与四组限位架6027左侧方框内表面相接触,此时四组模拟主板6底面同时与四组第一放置板6023和四组第二放置板6024相接触,然后再将四组模拟电池7放置在四组限位架6027右侧方框中,此时四组模拟电池7四个侧面刚好与四组限位架6027右侧方框内表面相接触,此时四组模拟电池7底面同时与四组第三放置板6025和四组第四放置板6026相接触,然后在支撑板401带动四组第二连接架601、第三连接架602和第一齿条603缓慢通过第一平齿轮6012上方时,第一齿条603与第一平齿轮6012啮合,并且当第一齿条603持续移动过程中,第一齿条603带动第一平齿轮6012转动九十度,即通过第一平齿轮6012带动双向反螺纹丝杆6011转动,双向反螺纹丝杆6011同时带动第二齿条6013和第三齿条6014做相互靠近的对向运动,从而通过第二齿条6013和第三齿条6014分别带动第二平齿轮6015和第三平齿轮6016转动九十度,且两者转动方向相反,然后通过第二平齿轮6015和第三平齿轮6016分别带动第一传动轴6017和第二传动轴6018转动九十度,即第一传动轴6017通过第一万向轴6019传动第三传动轴6021,第二传动轴6018通过第二万向轴6020传动第四传动轴6022,第三传动轴6021带动第一放置板6023和第三放置板6025缓慢转动九十度,与此同时,第四传动轴6022分别带动第二放置板6024和第四放置板6026转动九十度,在第一放置板6023和第三放置板6025、第二放置板6024和第四放置板6026同时做反方向的转动过程中,位于第一放置板6023和第二放置板6024上表面的模拟主板6从第一放置板6023和第二放置板6024之间缓慢下降,当第一放置板6023和第二放置板6024转动九十度后,模拟主板6则刚好从第一放置板6023和第二放置板6024上自动滑落到模拟外壳5内部底面指定位置,与此同时,模拟电池7也以相同的方式从第三放置板6025和第四放置板6026上自动滑落到模拟外壳5内部底面指定位置,并且由于第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026的厚度分别与模拟主板6和模拟外壳5、模拟电池7和模拟外壳5内部两侧的距离一致,进而通过第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026对滑落到模拟外壳5内部底面指定位置的模拟主板6和模拟电池7两侧进行限位,使得模拟主板6和模拟电池7与模拟外壳5内部两侧的距离符合要求,其余三组第三连接架602、第一齿条603、第一支撑架604、第二支撑架605、双向反螺纹丝杆6011、第一平齿轮6012、第二齿条6013、第三齿条6014、第二平齿轮6015、第三平齿轮6016、第一传动轴6017、第二传动轴6018、第一万向轴6019、第二万向轴6020、第三传动轴6021、第四传动轴6022、第一放置板6023、第二放置板6024、第三放置板6025、第四放置板6026和限位架6027也重复上述工作,完成其余三组模拟主板6、模拟电池7的固定,然后四组第三驱动部件606、第四驱动部件607、第五驱动部件608和第六驱动部件609同时工作,四组第三驱动部件606、

第四驱动部件607、第五驱动部件608和第六驱动部件609为电动推杆,四组第三驱动部件606、第四驱动部件607、第五驱动部件608和第六驱动部件609带动四组第四连接架6010向上移动,进而使得四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026上升一定高度,使得四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026不会阻碍四组模拟外壳5继续向靠近第二固定架4移动;该组件完成了将模拟主板6和模拟电池7固定在模拟外壳5内部底面指定位置的工作。

25.如图12

‑

15所示,边缘限位固定组件包括有推块701、放置架702、u型放置板703、t型架704、第一圆杆705、第二圆杆706、第一弹性部件707、第二弹性部件708、第五连接架709、第一楔形块7010、第二楔形块7011、第二连接板7012、第一限位板7013、第二限位板7014、第三圆杆7015、第三弹性部件7016、第七驱动部件7017和第八驱动部件7018;第一支撑架604下方中左部固接第七驱动部件7017;第二支撑架605下方中左部固接第八驱动部件7018;t型架704前右侧内部固接有第一圆杆705;t型架704前右侧内部第一圆杆705后侧固接有第二圆杆706;t型架704前右侧内部第一圆杆705外表面固接有第一弹性部件707;t型架704前右侧内部第二圆杆706外表面固接有第二弹性部件708;t型架704上方左后侧固接第七驱动部件7017;t型架704上方左前侧固接第八驱动部件7018;t型架704右端固接有放置架702;放置架702前侧内部均设置有一组u型放置板703;放置架702上方左侧固接有第三圆杆7015;放置架702上方左侧第三圆杆7015外表面固接有第三弹性部件7016;放置架702上方左侧第三圆杆7015和第三弹性部件7016左侧还固接一组第三圆杆7015和第三弹性部件7016;u型放置板703左方中部前后侧分别固接第一圆杆705和第二圆杆706;u型放置板703左方中部前侧第一圆杆705外表面固接第一弹性部件707;u型放置板703左方中部后侧第二圆杆706外表面固接第二弹性部件708;u型放置板703上方左后侧固接有第五连接架709;u型放置板703上方右后侧放置rfid收发装置8;第五连接架709上方右侧固接有第一楔形块7010;第一楔形块7010下方设置有第二楔形块7011;两组第三圆杆7015上方滑动连接有第二连接板7012;两组第三弹性部件7016上端固接第二连接板7012;第二连接板7012左前侧固接第二楔形块7011;第二连接板7012前部右端固接有第一限位板7013;第二连接板7012中部前端固接有第二限位板7014;第一限位板7013和第二限位板7014之间放置rfid收发装置8;u型放置板703在放置架702前后两侧内部均设置一组;两组u型放置板703上方左后侧均设置有一组第五连接架709和第一楔形块7010;两组u型放置板703左方中部后侧均设置有一组第一圆杆705、第二圆杆706、第一弹性部件707和第二弹性部件708;第二连接板7012前后两侧对称均固接一组第二楔形块7011、第一限位板7013和第二限位板7014。

26.准备工作前,通过人工将八组rfid收发装置8放置在四组放置架702上的八组开口中,并且此时八组rfid收发装置8两端面分别与八组第一限位板7013和第二限位板7014相接触,此时八组rfid收发装置8也刚好放置在八组u型放置板703上,当支撑板401带动八组推块701与八组放置架702接触后,八组推块701继续移动,继而通过八组推块701推动八组u型放置板703向靠近第二固定架4移动,即使得八组u型放置板703在八组第一圆杆705和第二圆杆706上向靠近第二固定架4滑动,与此同时,八组u型放置板703同时压缩八组第一弹性部件707和第二弹性部件708,第一弹性部件707和第二弹性部件708为弹簧,确保八组u型放置板703的固定,在八组u型放置板703在八组第一圆杆705和第二圆杆706上滑动时,八组u型放置板703逐渐与八组rfid收发装置8分离,与此同时,八组u型放置板703带动八组第五

连接架709移动,即带动八组第一楔形块7010移动,在八组第一楔形块7010移动时,八组第一楔形块7010与八组第二楔形块7011相接触,并且由于八组第一楔形块7010与八组第二楔形块7011均设置为三角形,进而使得八组第一楔形块7010向下挤压八组第二楔形块7011,即通过八组第二楔形块7011向下挤压四组第二连接板7012,即通过四组第二连接板7012在八组第三圆杆7015上滑动的同时,四组第二连接板7012压缩四组第三弹性部件7016,第三弹性部件7016为弹簧,进而确保四组第二连接板7012的稳定,与此同时,四组第二连接板7012同时带动八组第一限位板7013和第二限位板7014向下移动,当u型放置板703逐渐与八组rfid收发装置8分离过程中,八组第一限位板7013和第二限位板7014同时向下移动,进而通过八组第一限位板7013和第二限位板7014对八组rfid收发装置8两个端面进行限位,当八组u型放置板703完全与八组rfid收发装置8分离后,八组rfid收发装置8自动滑落至模拟外壳5左端两个凹口中,并且在八组rfid收发装置8滑落时,通过八组第一限位板7013和第二限位板7014对八组rfid收发装置8两端进行限位,确保八组rfid收发装置8能够准备滑落至模拟外壳5左端两个凹口中,并且八组rfid收发装置8靠近模拟主板6一端的位置位于四组模拟主板6的标准位置,然后四组第七驱动部件7017和第八驱动部件7018带动四组t型架704向上移动,四组第七驱动部件7017和第八驱动部件7018为电动推杆,进而通过四组t型架704带动八组u型放置板703等相关部件向上移动,使得八组u型放置板703与八组推块701分离,与此同时,第一驱动部件502反转,使得第二丝杆403反转,进而使得四组模拟外壳5以及固定在其内部的四组模拟主板6、模拟电池7和左端的八组rfid收发装置8回到原位,与八组推块701分离之后的八组u型放置板703在八组第一弹性部件707和第二弹性部件708回弹力的作用下,自动回到原位,与此同时,四组第三驱动部件606、第四驱动部件607、第五驱动部件608和第六驱动部件609将四组第一平齿轮6012等部件带回原位,然后在四组第一齿条603回到原位的过程中,四组第一齿条603再次与四组第一平齿轮6012啮合,进而使得四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026转回原位,方便下一次工作;该组件将rfid收发装置8固定在模拟外壳5左端。

27.第一齿条603完全通过第一平齿轮6012时,刚好能够带动第一平齿轮6012转动九十度。

28.进而使得第一齿条603带动第一平齿轮6012转动九十度,然后使得四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026转动九十度,即能够让四组模拟主板6和模拟电池7自动滑落到四组模拟外壳5内部底面的同时,能够通过四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026对模拟主板6和模拟电池7进行限位。

29.第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026的厚度分别与模拟主板6和模拟外壳5、模拟电池7和模拟外壳5内部两侧的距离一致。

30.进而通过四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026使得四组模拟主板6和模拟电池7到四组模拟外壳5内部两侧的距离一致,并且符合标准。

31.第一限位板7013和第二限位板7014下降时,刚好能够通过放置架702上设置的两组开口。

32.使得两组第一限位板7013和第二限位板7014下降时能够通过放置架702上的两组

开口,进而通过第一限位板7013和第二限位板7014对rfid收发装置8两个端面进行限位。

33.两组第一楔形块7010和第二楔形块7011的形状均设置为三角形。

34.使得第一楔形块7010能够不断挤压第二楔形块7011,进而带动其它部件工作。

35.尽管已经参照本公开的特定示例性实施例示出并描述了本公开,但是本领域技术人员应该理解,在不背离所附权利要求及其等同物限定的本公开的精神和范围的情况下,可以对本公开进行形式和细节上的多种改变。因此,本公开的范围不应该限于上述实施例,而是应该不仅由所附权利要求来进行确定,还由所附权利要求的等同物来进行限定。

技术领域

1.本发明涉及一种rfid定位器领域,尤其涉及一种物品rfid定位器固定连接设备。

背景技术:

2.该汽车rfid定位器需要将主板、电池和rfid收发装置分别固定在定位器外壳的指定位置,进而组成一个汽车rfid定位器;在连接过程中,主板和电池的连接过程难度大,导致生产效率底,而且在固定过程中,主板和电池与定位器外壳内部两侧的距离容易存在一定差距,导致该rfid定位器质量不达标;其次,将rfid收发装置固定在定位器外壳左端时,rfid收发装置与主板的位置有定性要求,在固定过程中,rfid收发装置的位置容易发生一定偏差,而且难以检测,从而降低良品率。

技术实现要素:

3.为了克服在连接过程中,主板和电池的连接过程难度大,导致生产效率底,而且在固定过程中,主板和电池与定位器外壳内部两侧的距离容易存在一定差距,导致该rfid定位器质量不达标;其次,将rfid收发装置固定在定位器外壳左端时,rfid收发装置与主板的位置有定性要求,在固定过程中,rfid收发装置的位置容易发生一定偏差,而且难以检测,从而降低良品率的缺点,要解决的技术问题是:提供一种物品rfid定位器固定连接设备。

4.技术方案为:一种物品rfid定位器固定连接设备,包括有底脚、底板、第一固定架、第二固定架、模拟外壳、模拟主板、模拟电池、rfid收发装置、驱动组件、底层固定组件、边缘限位固定组件;底板下方四个角连接有一组底脚;底板上方左右两侧分别连接有第一固定架和第二固定架;底板上方第二固定架左侧连接有用于带动设备工作的驱动组件;第一固定架和第二固定架之间安装有用于将模拟主板和模拟电池固定在模拟外壳内部底面的底层固定组件;底层固定组件下方中部安装有用于将rfid收发装置固定在模拟外壳左端的边缘限位固定组件;底层固定组件上放置有模拟主板和模拟电池;边缘限位固定组件上放置有rfid收发装置。

5.作为更进一步的优选方案,还包括有放置组件,放置组件包括有支撑板、限位放置框、第二丝杆、第一锥齿轮和光杆;第一固定架和第二固定架之间后侧转动连接有第二丝杆;第一固定架和第二固定架之间前侧连接有光杆;第二丝杆右侧旋接有支撑板;第二丝杆左侧连接有第一锥齿轮;光杆右侧连接支撑板;支撑板上表面左侧连接底层固定组件;支撑板上表面左侧底层固定组件前后两侧连接边缘限位固定组件;支撑板上表面从前至后一共设置有四组限位放置框;四组限位放置框内部均放置有一组模拟外壳。

6.作为更进一步的优选方案,驱动组件包括有固定块、第一驱动部件、花键轴、第二锥齿轮、第一连接板、第二驱动部件和第一连接架;底板上方左侧中部连接有支撑板;底板上方左侧中部支撑板后侧连接有第一连接架;固定块上方连接有第一驱动部件;第一连接

架上方转动连接有花键轴;第一连接架后侧中部连接有第二驱动部件;第一驱动部件后端连接花键轴;花键轴外表面后侧通过滑套连接有第二锥齿轮;花键轴外表面后侧第二锥齿轮前侧连接有第一连接板;第一连接板下方后侧连接第二驱动部件。

7.作为更进一步的优选方案,底层固定组件包括有第二连接架、第三连接架、第一齿条、第一支撑架、第二支撑架、第三驱动部件、第四驱动部件、第五驱动部件、第六驱动部件、第四连接架、双向反螺纹丝杆、第一平齿轮、第二齿条、第三齿条、第二平齿轮、第三平齿轮、第一传动轴、第二传动轴、第一万向轴、第二万向轴、第三传动轴、第四传动轴、第一放置板、第二放置板、第三放置板、第四放置板和限位架;支撑板上方左侧连接有第二连接架;第二固定架前右侧上方连接有第一支撑架;第二固定架前右侧上方第一支撑架后侧连接有第二支撑架;第二连接架前侧内部连接有第三连接架;第一支撑架下方中左部连接边缘限位固定组件;第一支撑架左侧下方连接有第三驱动部件;第一支撑架左侧下方第三驱动部件右侧连接有第五驱动部件;第二支撑架下方中左部连接边缘限位固定组件;第二支撑架左侧下方连接有第四驱动部件;第二支撑架左侧下方第四驱动部件右侧连接有第六驱动部件;第三连接架左侧下方连接有第一齿条;第四连接架前右侧上方连接第三驱动部件;第四连接架前左侧上方连接第四驱动部件;第四连接架前左侧上方连接第五驱动部件;第四连接架前左侧上方连接第六驱动部件;第四连接架左侧内部转动连接有双向反螺纹丝杆;第四连接架内部连接有限位架;双向反螺纹丝杆中部连接有第一平齿轮;双向反螺纹丝杆后侧通过连接块旋接有第二齿条;双向反螺纹丝杆前侧通过连接块旋接有第三齿条;第三齿条下方后侧啮合有第二平齿轮;第三齿条下方前侧啮合有第三平齿轮;第二平齿轮中心点右侧连接有第一传动轴;第三平齿轮中心点右侧连接有第二传动轴;第一传动轴右端连接有第一万向轴;第二传动轴右端连接有第二万向轴;第一万向轴外表面中部连接有第一放置板;第一万向轴外表面中部第一放置板右侧连接有第三放置板;第四传动轴外表面中部连接有第二放置板;第一万向轴外表面中部第二放置板右侧连接有第四放置板;限位架下表面前侧同时接触第一放置板和第三放置板;限位架下表面后侧同时接触第二放置板和第四放置板;第一放置板和第二放置板上表面之间放置模拟主板;第三放置板和第四放置板上表面之间放置模拟电池;限位架内部左侧放置模拟主板;限位架内部右侧放置模拟电池;第三连接架、第一齿条、第一支撑架、第二支撑架、第三驱动部件、第四驱动部件、第五驱动部件、第六驱动部件、第四连接架、双向反螺纹丝杆、第一平齿轮、第二齿条、第三齿条、第二平齿轮、第三平齿轮、第一传动轴、第二传动轴、第一万向轴、第二万向轴、第三传动轴、第四传动轴、第一放置板、第二放置板、第三放置板、第四放置板和限位架在第二固定架右端从前至后等距一共设置有四组。

8.作为更进一步的优选方案,边缘限位固定组件包括有推块、放置架、u型放置板、t型架、第一圆杆、第二圆杆、第一弹性部件、第二弹性部件、第五连接架、第一楔形块、第二楔形块、第二连接板、第一限位板、第二限位板、第三圆杆、第三弹性部件、第七驱动部件和第八驱动部件;第一支撑架下方中左部连接第七驱动部件;第二支撑架下方中左部连接第八驱动部件;t型架前右侧内部连接有第一圆杆;t型架前右侧内部第一圆杆后侧连接有第二圆杆;t型架前右侧内部第一圆杆外表面连接有第一弹性部件;t型架前右侧内部第二圆杆外表面连接有第二弹性部件;t型架上方左后侧连接第七驱动部件;t型架上方左前侧连接第八驱动部件;t型架右端连接有放置架;放置架前侧内部均设置有一组u型放置板;放置架

上方左侧连接有第三圆杆;放置架上方左侧第三圆杆外表面连接有第三弹性部件;放置架上方左侧第三圆杆和第三弹性部件左侧还连接一组第三圆杆和第三弹性部件;u型放置板左方中部前后侧分别连接第一圆杆和第二圆杆;u型放置板左方中部前侧第一圆杆外表面连接第一弹性部件;u型放置板左方中部后侧第二圆杆外表面连接第二弹性部件;u型放置板上方左后侧连接有第五连接架;u型放置板上方右后侧放置rfid收发装置;第五连接架上方右侧连接有第一楔形块;第一楔形块下方设置有第二楔形块;两组第三圆杆上方连接有第二连接板;两组第三弹性部件上端连接第二连接板;第二连接板左前侧连接第二楔形块;第二连接板前部右端连接有第一限位板;第二连接板中部前端连接有第二限位板;第一限位板和第二限位板之间放置rfid收发装置;u型放置板在放置架前后两侧内部均设置一组;两组u型放置板上方左后侧均设置有一组第五连接架和第一楔形块;两组u型放置板左方中部后侧均设置有一组第一圆杆、第二圆杆、第一弹性部件和第二弹性部件;第二连接板前后两侧对称均连接一组第二楔形块、第一限位板和第二限位板。

9.作为更进一步的优选方案,第一齿条完全通过第一平齿轮时,刚好能够带动第一平齿轮转动九十度。

10.作为更进一步的优选方案,第一放置板、第二放置板、第三放置板和第四放置板的厚度分别与模拟主板和模拟外壳、模拟电池和模拟外壳内部两侧的距离一致。

11.作为更进一步的优选方案,第一限位板和第二限位板下降时,刚好能够通过放置架上设置的两组开口。

12.作为更进一步的优选方案,两组第一楔形块和第二楔形块的形状均设置为三角形。

13.本发明具有以下优点:1、本发明由于设计了放置组件、驱动组件、底层固定组件和边缘限位固定组件,准备工作前,通过底脚和底板先将设备固定在平稳底面,然后通过人工将四组模拟外壳放置在放置组件,再将四组模拟主板和模拟电池放置在底层固定组件,最后再将四组rfid收发装置放置在边缘限位固定组件上,然后控制驱动组件开始工作,驱动组件控制放置组件缓慢通过底层固定组件和边缘限位固定组件下方,即带动四组模拟外壳缓慢通过底层固定组件和边缘限位固定组件下方,当放置组件缓慢通过底层固定组件下方时,放置组件带动底层固定组件工作,进而通过底层固定组件将四组模拟主板和模拟电池分别固定在四组模拟外壳内部底面,并且通过底层固定组件确保四组模拟主板和模拟电池和四组模拟外壳内部两侧的距离达到标准,然后驱动组件继续带动放置组件和四组模拟外壳、模拟主板和模拟电池移动,使得四组模拟外壳、模拟主板和模拟电池缓慢通过边缘限位固定组件下方,在经过的同时,边缘限位固定组件自动将放置在起上方的八组rfid收发装置固定在四组模拟外壳左端,并且通过边缘限位固定组件使得八组rfid收发装置在模拟外壳左端的位置处于标准位置,进而确保该汽车rfid定位器稳定,保证该汽车rfid定位器内部各组件的固定位置符合要求,第一固定架和第二固定架对设备起到固定作用;2、本发明采用多线组固定连接方式,有效提高生产效率,而且在固定连接过程中,通过多组限位部件确保

‑

模拟主板和

‑

模拟电池固定在

‑

模拟外壳内部底面的位置符合要求,和且两者与

‑

模拟外壳内部两侧的距离也达标,同时,能够保证rfid收发装置与主板的位置不存在任何偏差,有效提高良品率的效果。

附图说明

14.图1为本发明的第一种立体结构示意图;图2为本发明的俯视图;图3为本发明的放置组件第一种立体结构示意图;图4为本发明的放置组件第二种立体结构示意图;图5为本发明的驱动组件第一种立体结构示意图;图6为本发明的驱动组件第二种立体结构示意图;图7为本发明的底层固定组件立体结构示意图;图8为本发明的底层固定组件俯视图;图9为本发明的底层固定组件第一种部分立体结构示意图;图10为本发明的底层固定组件第二种部分立体结构示意图;图11为本发明的底层固定组件部分俯视图;图12为本发明的边缘限位固定组件立体结构示意图;图13为本发明的边缘限位固定组件第一种部分立体结构示意图;图14为本发明的边缘限位固定组件第二种部分立体结构示意图;图15为本发明的边缘限位固定组件第三种部分立体结构示意图。

15.其中:1

‑

底脚,2

‑

底板,3

‑

第一固定架,4

‑

第二固定架,5

‑

模拟外壳,6

‑

模拟主板,7

‑

模拟电池,8

‑

rfid收发装置,401

‑

支撑板,402

‑

限位放置框,403

‑

第二丝杆,404

‑

第一锥齿轮,405

‑

光杆,501

‑

固定块,502

‑

第一驱动部件,503

‑

花键轴,504

‑

第二锥齿轮,505

‑

第一连接板,506

‑

第二驱动部件,507

‑

第一连接架,601

‑

第二连接架,602

‑

第三连接架,603

‑

第一齿条,604

‑

第一支撑架,605

‑

第二支撑架,606

‑

第三驱动部件,607

‑

第四驱动部件,608

‑

第五驱动部件,609

‑

第六驱动部件,6010

‑

第四连接架,6011

‑

双向反螺纹丝杆,6012

‑

第一平齿轮,6013

‑

第二齿条,6014

‑

第三齿条,6015

‑

第二平齿轮,6016

‑

第三平齿轮,6017

‑

第一传动轴,6018

‑

第二传动轴,6019

‑

第一万向轴,6020

‑

第二万向轴,6021

‑

第三传动轴,6022

‑

第四传动轴,6023

‑

第一放置板,6024

‑

第二放置板,6025

‑

第三放置板,6026

‑

第四放置板,6027

‑

限位架,701

‑

推块,702

‑

放置架,703

‑

u型放置板,704

‑

t型架,705

‑

第一圆杆,706

‑

第二圆杆,707

‑

第一弹性部件,708

‑

第二弹性部件,709

‑

第五连接架,7010

‑

第一楔形块,7011

‑

第二楔形块,7012

‑

第二连接板,7013

‑

第一限位板,7014

‑

第二限位板,7015

‑

第三圆杆,7016

‑

第三弹性部件,7017

‑

第七驱动部件,7018

‑

第八驱动部件。

具体实施方式

16.下面结合具体的实施例来对本发明做进一步的说明,还需要说明的是,除非另有明确的规定和限定,术语如:设置、安装、相连、连接应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例

17.一种物品rfid定位器固定连接设备,如图1

‑

2所示,包括有底脚1、底板2、第一固定

架3、第二固定架4、模拟外壳5、模拟主板6、模拟电池7、rfid收发装置8、驱动组件、底层固定组件、边缘限位固定组件;底板2下方四个角固接有一组底脚1;底板2上方左右两侧分别固接有第一固定架3和第二固定架4;底板2上方第二固定架4左侧固接有用于带动设备工作的驱动组件;第一固定架3和第二固定架4之间安装有用于将模拟主板6和模拟电池7固定在模拟外壳5内部底面的底层固定组件;底层固定组件下方中部安装有用于将rfid收发装置8固定在模拟外壳5左端的边缘限位固定组件;底层固定组件上放置有模拟主板6和模拟电池7;边缘限位固定组件上放置有rfid收发装置8。

18.准备工作前,通过底脚1和底板2先将设备固定在平稳底面,然后通过人工将四组模拟外壳5放置在放置组件,再将四组模拟主板6和模拟电池7放置在底层固定组件,最后再将四组rfid收发装置8放置在边缘限位固定组件上,然后控制驱动组件开始工作,驱动组件控制放置组件缓慢通过底层固定组件和边缘限位固定组件下方,即带动四组模拟外壳5缓慢通过底层固定组件和边缘限位固定组件下方,当放置组件缓慢通过底层固定组件下方时,放置组件带动底层固定组件工作,进而通过底层固定组件将四组模拟主板6和模拟电池7分别固定在四组模拟外壳5内部底面,并且通过底层固定组件确保四组模拟主板6和模拟电池7和四组模拟外壳5内部两侧的距离达到标准,然后驱动组件继续带动放置组件和四组模拟外壳5、模拟主板6和模拟电池7移动,使得四组模拟外壳5、模拟主板6和模拟电池7缓慢通过边缘限位固定组件下方,在经过的同时,边缘限位固定组件自动将放置在起上方的八组rfid收发装置8固定在四组模拟外壳5左端,并且通过边缘限位固定组件使得八组rfid收发装置8在模拟外壳5左端的位置处于标准位置,进而确保该汽车rfid定位器稳定,保证该汽车rfid定位器内部各组件的固定位置符合要求,第一固定架3和第二固定架4对设备起到固定作用;本发明采用多线组固定连接方式,有效提高生产效率,而且在固定连接过程中,通过多组限位部件确保模拟主板6和模拟电池7固定在模拟外壳5内部底面的位置符合要求,和且两者与模拟外壳5内部两侧的距离也达标,同时,能够保证rfid收发装置8与主板的位置不存在任何偏差,有效提高良品率的效果。

19.如图3

‑

4所示,还包括有放置组件,放置组件包括有支撑板401、限位放置框402、第二丝杆403、第一锥齿轮404和光杆405;第一固定架3和第二固定架4之间后侧转动连接有第二丝杆403;第一固定架3和第二固定架4之间前侧固接有光杆405;第二丝杆403右侧旋接有支撑板401;第二丝杆403左侧固接有第一锥齿轮404;光杆405右侧滑动连接支撑板401;支撑板401上表面左侧固接底层固定组件;支撑板401上表面左侧底层固定组件前后两侧固接边缘限位固定组件;支撑板401上表面从前至后一共设置有四组限位放置框402;四组限位放置框402内部均放置有一组模拟外壳5。

20.准备工作前,通过人工先将四组模拟外壳5放置在四组限位放置框402内部,通过四组限位放置框402对四组模拟外壳5进行固定限位,确保其移动过程中,位置不会发生偏移,然后控制驱动组件开始工作,驱动组件带动第一锥齿轮404转动,通过第一锥齿轮404带动第二丝杆403转动,第二丝杆403带动支撑板401在光杆405上向靠近第二固定架4滑动,即通过支撑板401带动、第二连接架601、四组第三连接架602、四组第一齿条603、八组推块701、四组限位放置框402和四组模拟外壳5向靠近第二固定架4移动,使得四组模拟外壳5缓慢通过底层固定组件下方,在四组模拟外壳5缓慢通过时,通过底层固定组件将四组模拟主板6和模拟电池7固定在四组模拟外壳5内部底面;该组件对模拟外壳5及逆行放置固定。

21.如图5

‑

6所示,驱动组件包括有固定块501、第一驱动部件502、花键轴503、第二锥齿轮504、第一连接板505、第二驱动部件506和第一连接架507;底板2上方左侧中部固接有支撑板401;底板2上方左侧中部支撑板401后侧固接有第一连接架507;固定块501上方螺栓连接有第一驱动部件502;第一连接架507上方转动连接有花键轴503;第一连接架507后侧中部固接有第二驱动部件506;第一驱动部件502后端固接花键轴503;花键轴503外表面后侧通过滑套连接有第二锥齿轮504;花键轴503外表面后侧第二锥齿轮504前侧连接有第一连接板505;第一连接板505下方后侧固接第二驱动部件506。

22.当四组模拟外壳5放置完成后,第二驱动部件506带动第一连接板505向靠近第一锥齿轮404移动,第二驱动部件506为电动推杆,即带动第二锥齿轮504向靠近第一锥齿轮404移动,使得第二锥齿轮504与第一锥齿轮404啮合,然后控制第一驱动部件502开始工作,第一驱动部件502为电机,第一驱动部件502通过输出轴带动花键轴503转动,花键轴503通过第二锥齿轮504传动第一锥齿轮404,进而通过第一锥齿轮404带动第二丝杆403转动,固定块501和第一连接架507对设备进行固定;该组件对设备进行驱动。

23.如图7

‑

11所示,底层固定组件包括有第二连接架601、第三连接架602、第一齿条603、第一支撑架604、第二支撑架605、第三驱动部件606、第四驱动部件607、第五驱动部件608、第六驱动部件609、第四连接架6010、双向反螺纹丝杆6011、第一平齿轮6012、第二齿条6013、第三齿条6014、第二平齿轮6015、第三平齿轮6016、第一传动轴6017、第二传动轴6018、第一万向轴6019、第二万向轴6020、第三传动轴6021、第四传动轴6022、第一放置板6023、第二放置板6024、第三放置板6025、第四放置板6026和限位架6027;支撑板401上方左侧固接有第二连接架601;第二固定架4前右侧上方固接有第一支撑架604;第二固定架4前右侧上方第一支撑架604后侧固接有第二支撑架605;第二连接架601前侧内部固接有第三连接架602;第一支撑架604下方中左部固接边缘限位固定组件;第一支撑架604左侧下方固接有第三驱动部件606;第一支撑架604左侧下方第三驱动部件606右侧固接有第五驱动部件608;第二支撑架605下方中左部固接边缘限位固定组件;第二支撑架605左侧下方固接有第四驱动部件607;第二支撑架605左侧下方第四驱动部件607右侧固接有第六驱动部件609;第三连接架602左侧下方固接有第一齿条603;第四连接架6010前右侧上方固接第三驱动部件606;第四连接架6010前左侧上方固接第四驱动部件607;第四连接架6010前左侧上方固接第五驱动部件608;第四连接架6010前左侧上方固接第六驱动部件609;第四连接架6010左侧内部转动连接有双向反螺纹丝杆6011;第四连接架6010内部固接有限位架6027;双向反螺纹丝杆6011中部固接有第一平齿轮6012;双向反螺纹丝杆6011后侧通过连接块旋接有第二齿条6013;双向反螺纹丝杆6011前侧通过连接块旋接有第三齿条6014;第三齿条6014下方后侧啮合有第二平齿轮6015;第三齿条6014下方前侧啮合有第三平齿轮6016;第二平齿轮6015中心点右侧固接有第一传动轴6017;第三平齿轮6016中心点右侧固接有第二传动轴6018;第一传动轴6017右端固接有第一万向轴6019;第二传动轴6018右端固接有第二万向轴6020;第一万向轴6019外表面中部固接有第一放置板6023;第一万向轴6019外表面中部第一放置板6023右侧固接有第三放置板6025;第四传动轴6022外表面中部固接有第二放置板6024;第一万向轴6019外表面中部第二放置板6024右侧固接有第四放置板6026;限位架6027下表面前侧同时接触第一放置板6023和第三放置板6025;限位架6027下表面后侧同时接触第二放置板6024和第四放置板6026;第一放置板6023和第二放置板6024上表面

之间放置模拟主板6;第三放置板6025和第四放置板6026上表面之间放置模拟电池7;限位架6027内部左侧放置模拟主板6;限位架6027内部右侧放置模拟电池7;第三连接架602、第一齿条603、第一支撑架604、第二支撑架605、第三驱动部件606、第四驱动部件607、第五驱动部件608、第六驱动部件609、第四连接架6010、双向反螺纹丝杆6011、第一平齿轮6012、第二齿条6013、第三齿条6014、第二平齿轮6015、第三平齿轮6016、第一传动轴6017、第二传动轴6018、第一万向轴6019、第二万向轴6020、第三传动轴6021、第四传动轴6022、第一放置板6023、第二放置板6024、第三放置板6025、第四放置板6026和限位架6027在第二固定架4右端从前至后等距一共设置有四组。

24.准备工作前,通过人工将四组模拟主板6放置在四组限位架6027左侧方框中,此时四组模拟主板6四个侧面刚好与四组限位架6027左侧方框内表面相接触,此时四组模拟主板6底面同时与四组第一放置板6023和四组第二放置板6024相接触,然后再将四组模拟电池7放置在四组限位架6027右侧方框中,此时四组模拟电池7四个侧面刚好与四组限位架6027右侧方框内表面相接触,此时四组模拟电池7底面同时与四组第三放置板6025和四组第四放置板6026相接触,然后在支撑板401带动四组第二连接架601、第三连接架602和第一齿条603缓慢通过第一平齿轮6012上方时,第一齿条603与第一平齿轮6012啮合,并且当第一齿条603持续移动过程中,第一齿条603带动第一平齿轮6012转动九十度,即通过第一平齿轮6012带动双向反螺纹丝杆6011转动,双向反螺纹丝杆6011同时带动第二齿条6013和第三齿条6014做相互靠近的对向运动,从而通过第二齿条6013和第三齿条6014分别带动第二平齿轮6015和第三平齿轮6016转动九十度,且两者转动方向相反,然后通过第二平齿轮6015和第三平齿轮6016分别带动第一传动轴6017和第二传动轴6018转动九十度,即第一传动轴6017通过第一万向轴6019传动第三传动轴6021,第二传动轴6018通过第二万向轴6020传动第四传动轴6022,第三传动轴6021带动第一放置板6023和第三放置板6025缓慢转动九十度,与此同时,第四传动轴6022分别带动第二放置板6024和第四放置板6026转动九十度,在第一放置板6023和第三放置板6025、第二放置板6024和第四放置板6026同时做反方向的转动过程中,位于第一放置板6023和第二放置板6024上表面的模拟主板6从第一放置板6023和第二放置板6024之间缓慢下降,当第一放置板6023和第二放置板6024转动九十度后,模拟主板6则刚好从第一放置板6023和第二放置板6024上自动滑落到模拟外壳5内部底面指定位置,与此同时,模拟电池7也以相同的方式从第三放置板6025和第四放置板6026上自动滑落到模拟外壳5内部底面指定位置,并且由于第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026的厚度分别与模拟主板6和模拟外壳5、模拟电池7和模拟外壳5内部两侧的距离一致,进而通过第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026对滑落到模拟外壳5内部底面指定位置的模拟主板6和模拟电池7两侧进行限位,使得模拟主板6和模拟电池7与模拟外壳5内部两侧的距离符合要求,其余三组第三连接架602、第一齿条603、第一支撑架604、第二支撑架605、双向反螺纹丝杆6011、第一平齿轮6012、第二齿条6013、第三齿条6014、第二平齿轮6015、第三平齿轮6016、第一传动轴6017、第二传动轴6018、第一万向轴6019、第二万向轴6020、第三传动轴6021、第四传动轴6022、第一放置板6023、第二放置板6024、第三放置板6025、第四放置板6026和限位架6027也重复上述工作,完成其余三组模拟主板6、模拟电池7的固定,然后四组第三驱动部件606、第四驱动部件607、第五驱动部件608和第六驱动部件609同时工作,四组第三驱动部件606、

第四驱动部件607、第五驱动部件608和第六驱动部件609为电动推杆,四组第三驱动部件606、第四驱动部件607、第五驱动部件608和第六驱动部件609带动四组第四连接架6010向上移动,进而使得四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026上升一定高度,使得四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026不会阻碍四组模拟外壳5继续向靠近第二固定架4移动;该组件完成了将模拟主板6和模拟电池7固定在模拟外壳5内部底面指定位置的工作。

25.如图12

‑

15所示,边缘限位固定组件包括有推块701、放置架702、u型放置板703、t型架704、第一圆杆705、第二圆杆706、第一弹性部件707、第二弹性部件708、第五连接架709、第一楔形块7010、第二楔形块7011、第二连接板7012、第一限位板7013、第二限位板7014、第三圆杆7015、第三弹性部件7016、第七驱动部件7017和第八驱动部件7018;第一支撑架604下方中左部固接第七驱动部件7017;第二支撑架605下方中左部固接第八驱动部件7018;t型架704前右侧内部固接有第一圆杆705;t型架704前右侧内部第一圆杆705后侧固接有第二圆杆706;t型架704前右侧内部第一圆杆705外表面固接有第一弹性部件707;t型架704前右侧内部第二圆杆706外表面固接有第二弹性部件708;t型架704上方左后侧固接第七驱动部件7017;t型架704上方左前侧固接第八驱动部件7018;t型架704右端固接有放置架702;放置架702前侧内部均设置有一组u型放置板703;放置架702上方左侧固接有第三圆杆7015;放置架702上方左侧第三圆杆7015外表面固接有第三弹性部件7016;放置架702上方左侧第三圆杆7015和第三弹性部件7016左侧还固接一组第三圆杆7015和第三弹性部件7016;u型放置板703左方中部前后侧分别固接第一圆杆705和第二圆杆706;u型放置板703左方中部前侧第一圆杆705外表面固接第一弹性部件707;u型放置板703左方中部后侧第二圆杆706外表面固接第二弹性部件708;u型放置板703上方左后侧固接有第五连接架709;u型放置板703上方右后侧放置rfid收发装置8;第五连接架709上方右侧固接有第一楔形块7010;第一楔形块7010下方设置有第二楔形块7011;两组第三圆杆7015上方滑动连接有第二连接板7012;两组第三弹性部件7016上端固接第二连接板7012;第二连接板7012左前侧固接第二楔形块7011;第二连接板7012前部右端固接有第一限位板7013;第二连接板7012中部前端固接有第二限位板7014;第一限位板7013和第二限位板7014之间放置rfid收发装置8;u型放置板703在放置架702前后两侧内部均设置一组;两组u型放置板703上方左后侧均设置有一组第五连接架709和第一楔形块7010;两组u型放置板703左方中部后侧均设置有一组第一圆杆705、第二圆杆706、第一弹性部件707和第二弹性部件708;第二连接板7012前后两侧对称均固接一组第二楔形块7011、第一限位板7013和第二限位板7014。

26.准备工作前,通过人工将八组rfid收发装置8放置在四组放置架702上的八组开口中,并且此时八组rfid收发装置8两端面分别与八组第一限位板7013和第二限位板7014相接触,此时八组rfid收发装置8也刚好放置在八组u型放置板703上,当支撑板401带动八组推块701与八组放置架702接触后,八组推块701继续移动,继而通过八组推块701推动八组u型放置板703向靠近第二固定架4移动,即使得八组u型放置板703在八组第一圆杆705和第二圆杆706上向靠近第二固定架4滑动,与此同时,八组u型放置板703同时压缩八组第一弹性部件707和第二弹性部件708,第一弹性部件707和第二弹性部件708为弹簧,确保八组u型放置板703的固定,在八组u型放置板703在八组第一圆杆705和第二圆杆706上滑动时,八组u型放置板703逐渐与八组rfid收发装置8分离,与此同时,八组u型放置板703带动八组第五

连接架709移动,即带动八组第一楔形块7010移动,在八组第一楔形块7010移动时,八组第一楔形块7010与八组第二楔形块7011相接触,并且由于八组第一楔形块7010与八组第二楔形块7011均设置为三角形,进而使得八组第一楔形块7010向下挤压八组第二楔形块7011,即通过八组第二楔形块7011向下挤压四组第二连接板7012,即通过四组第二连接板7012在八组第三圆杆7015上滑动的同时,四组第二连接板7012压缩四组第三弹性部件7016,第三弹性部件7016为弹簧,进而确保四组第二连接板7012的稳定,与此同时,四组第二连接板7012同时带动八组第一限位板7013和第二限位板7014向下移动,当u型放置板703逐渐与八组rfid收发装置8分离过程中,八组第一限位板7013和第二限位板7014同时向下移动,进而通过八组第一限位板7013和第二限位板7014对八组rfid收发装置8两个端面进行限位,当八组u型放置板703完全与八组rfid收发装置8分离后,八组rfid收发装置8自动滑落至模拟外壳5左端两个凹口中,并且在八组rfid收发装置8滑落时,通过八组第一限位板7013和第二限位板7014对八组rfid收发装置8两端进行限位,确保八组rfid收发装置8能够准备滑落至模拟外壳5左端两个凹口中,并且八组rfid收发装置8靠近模拟主板6一端的位置位于四组模拟主板6的标准位置,然后四组第七驱动部件7017和第八驱动部件7018带动四组t型架704向上移动,四组第七驱动部件7017和第八驱动部件7018为电动推杆,进而通过四组t型架704带动八组u型放置板703等相关部件向上移动,使得八组u型放置板703与八组推块701分离,与此同时,第一驱动部件502反转,使得第二丝杆403反转,进而使得四组模拟外壳5以及固定在其内部的四组模拟主板6、模拟电池7和左端的八组rfid收发装置8回到原位,与八组推块701分离之后的八组u型放置板703在八组第一弹性部件707和第二弹性部件708回弹力的作用下,自动回到原位,与此同时,四组第三驱动部件606、第四驱动部件607、第五驱动部件608和第六驱动部件609将四组第一平齿轮6012等部件带回原位,然后在四组第一齿条603回到原位的过程中,四组第一齿条603再次与四组第一平齿轮6012啮合,进而使得四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026转回原位,方便下一次工作;该组件将rfid收发装置8固定在模拟外壳5左端。

27.第一齿条603完全通过第一平齿轮6012时,刚好能够带动第一平齿轮6012转动九十度。

28.进而使得第一齿条603带动第一平齿轮6012转动九十度,然后使得四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026转动九十度,即能够让四组模拟主板6和模拟电池7自动滑落到四组模拟外壳5内部底面的同时,能够通过四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026对模拟主板6和模拟电池7进行限位。

29.第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026的厚度分别与模拟主板6和模拟外壳5、模拟电池7和模拟外壳5内部两侧的距离一致。

30.进而通过四组第一放置板6023、第二放置板6024、第三放置板6025和第四放置板6026使得四组模拟主板6和模拟电池7到四组模拟外壳5内部两侧的距离一致,并且符合标准。

31.第一限位板7013和第二限位板7014下降时,刚好能够通过放置架702上设置的两组开口。

32.使得两组第一限位板7013和第二限位板7014下降时能够通过放置架702上的两组

开口,进而通过第一限位板7013和第二限位板7014对rfid收发装置8两个端面进行限位。

33.两组第一楔形块7010和第二楔形块7011的形状均设置为三角形。

34.使得第一楔形块7010能够不断挤压第二楔形块7011,进而带动其它部件工作。

35.尽管已经参照本公开的特定示例性实施例示出并描述了本公开,但是本领域技术人员应该理解,在不背离所附权利要求及其等同物限定的本公开的精神和范围的情况下,可以对本公开进行形式和细节上的多种改变。因此,本公开的范围不应该限于上述实施例,而是应该不仅由所附权利要求来进行确定,还由所附权利要求的等同物来进行限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。