1.本发明属于膜清洗技术领域,涉及一种电渗析膜堆中离子交换膜的清洗装置与方法。

背景技术:

2.离子交换膜是一种具有独特选择透过性功能材料,在电场驱动下能有效分离流体中的各成分,已被广泛应用到海水淡化、废水零排放、垃圾渗滤液处理、中水回用、化工废水处理、物料分离提纯浓缩等领域。

3.在电渗析运行过程中,原水中的各种无机物、微生物、有机物、油类在膜表面浓缩富集,污堵在膜的表面甚至膜孔,导致脱盐率下降、膜污染严重且不可避免,化学清洗是恢复膜通量的有效方法。但研究发现长期化学清洗,膜化学稳定性和过滤性能会发生不可逆衰退(即“膜老化”),缩短膜使用寿命,影响膜的稳定运行,增加运行成本,制约了电渗析技术的进一步推广应用。因此亟待研发一种绿色高效清洗技术,既可以满足膜清洗需求,又能正确控制膜老化进程。

4.目前,市面上存在的膜清洗药剂往往只针对某一种或者某一类污染物(例如油类或者有机物类),应用场景较窄。对于同时由油类、有机物、无机物造成的成分复杂的复合污染,仅仅靠化学清洗,效果往往表现得不佳。本发明也正是基于此而提出的。

技术实现要素:

5.本发明的目的就是为了提供一种电渗析膜堆中离子交换膜的清洗装置与方法,旨在改善现有的离子交换膜清洗只采用单一化学试剂清洗,清洗效率低、膜性能逐渐衰退的问题。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明的技术方案之一提供了一种电渗析膜堆中离子交换膜的清洗装置,包括清洗液箱、内置待清洗离子交换膜的电渗析膜堆、以及整流器,

8.所述的清洗液箱还通过进料管道分别连接水箱、酸储药箱、金属离子络合剂储药箱、碱储药箱、过氧化氢储药箱和表面活性剂储药箱,所述的清洗液箱的出口还通过出液管道引出两条支路并分别连接所述电渗析膜堆的入口和出口,所述电渗析膜堆两端还连接所述整流器的两极。整流器两极分别与电渗析膜堆所述端口连接,以对所述电渗析膜堆施加同向电或反向电(同向电即电流方向为从电渗析正极到负极,反向电即改变电流方向,使电渗析的正负极颠倒)。

9.进一步的,所述的出液管道上还设有出料泵,且在连接所述电渗析膜堆入口和出口的支路上还分别设有截止阀。

10.进一步的,在连接所述电渗析膜堆入口的支路上还设有过滤器与微纳米气泡发生器。通过用微纳米气泡技术强化化学清洗,能够高效去除残留在离子交换膜表面和膜孔内的各类污染物,提高离子交换膜的脱盐率,保证离子交换膜的稳定运行。

11.更进一步的,所述过滤器的过滤精度小于10微米。

12.进一步的,在连接所述电渗析膜堆入口或出口的支路上还设有循环清洗泵。

13.进一步的,所述的清洗液箱中还设有搅拌器。

14.进一步的,所述电渗析膜堆的入口包括电渗析膜堆脱盐运行时的物料入口、极室入口和浓室入口,所述电渗析膜堆的出口包括电渗析膜堆脱盐运行时的物料出口、极室出口和浓室出口,各入口和各出口分别通过独立控制的截止阀接入所述电渗析膜堆的支路中。

15.本发明的技术方案之二提供了一种电渗析膜堆中离子交换膜的清洗方法,其基于如上所述的清洗装置,该清洗方法包括依次进行的水清洗、一次酸洗、碱洗和二次酸洗,其中,

16.水清洗过程具体为:水箱中的水送入清洗液箱中,随后泵入电渗析膜堆中,循环清洗,外排,即完成,此处,循环清洗时的温度优选为25~35℃,循环清洗的时间为20~30min,得到水洗膜。

17.一次酸洗过程具体为:将水箱中的水、酸储药箱中的酸性试剂、金属离子络合剂储药箱中金属离子络合剂泵入清洗液箱中,搅拌,再泵入电渗析膜堆中,循环清洗,外排,即完成。具体的,循环清洗的时间为60~90min,且控制一次酸洗过程中的清洗液的ph值为2~3,金属离子络合剂的含量为0.2~2wt%。而调节ph所用的酸性清洗剂可以为盐酸、草酸或者柠檬酸等。金属离子络合剂可以为乙二胺四乙酸二钠。

18.碱洗过程具体为:将水箱中的水、碱储药箱中的碱性试剂、过氧化氢储药箱中过氧化氢和表面活性剂储药箱中的表面活性剂泵入清洗液箱中,搅拌,再泵入电渗析膜堆中,循环清洗,外排,即完成。具体的,碱洗的时间为60~90min。而碱性清洗液的ph值优选为11~12,调节ph所用的碱性试剂可以为氢氧化钠或者碳酸钠。所述表面活性剂优选为十二烷基苯磺酸钠和/或十二烷基硫酸钠,同时,更优选的,碱性清洗液中,十二烷基苯磺酸钠的含量为0.05-0.1wt%,十二烷基硫酸钠的含量为0.05-0.1wt%。过氧化氢的含量为5-10wt%。

19.二次酸洗过程具体为:将水箱中的水、酸储药箱中的酸性试剂泵入清洗液箱中,搅拌,再泵入电渗析膜堆中,循环清洗,外排,即完成。同样的,控制二次酸性的清洗液的ph为2-3,酸性试剂可选用盐酸、草酸或者柠檬酸。

20.经过反复研究,选择酸性清洗液和碱性清洗液中的上述组分组成和含量,酸性清洗液和碱性清洗液各组分的用量过高或过低时的清洗效果均不理想,在上述范围内时能显著提高离子交换膜的脱盐率,降低离子交换膜电阻,保证电渗析系统的稳定运行。在碱洗后附加一步酸清洗,是为了恢复由碱洗后导致的离子交换膜交换基团的改变。

21.进一步的,水清洗、一次酸洗、碱洗和二次酸洗中分别独立的采用正洗或反洗过程中的一种或两种的组合,其中,

22.正洗过程为控制循环清洗过程中的清洗液从电渗析膜堆的入口进入,再从其出口排出,如此循环;

23.反洗过程为控制循环清洗过程中的清洗液从电渗析膜堆的出口进入,再从其入口排出,如此循环。

24.进一步的,一次酸洗过程中,所述整流器开启并用于对电渗析膜堆施加同向电;

25.碱洗过程中,所述整流器开启并用于对电渗析膜堆施加反向电。

26.本发明通过微纳米气泡与化学药剂的协同作用,不仅增大了化学药剂与污染物的接触面积,其自身也因高界面电荷、空化产生活性氧与污染物作用,促进有机污染物的解析,降低化学药剂的使用量。

附图说明

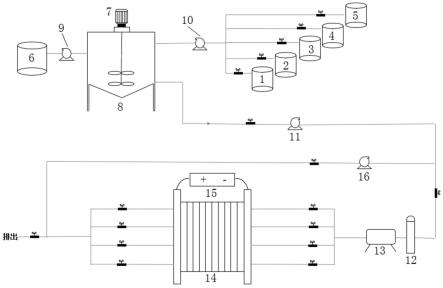

27.图1为本发明所述的离子交换膜清洗装置的结构示意图。

28.图中标记说明:

29.1-酸储药箱,2-金属离子络合剂储药箱,3-碱储药箱,4-过氧化氢储药箱,5-表面活性剂储药箱,6-水箱,7-搅拌器,8-清洗液箱,9-水泵,10-加药泵,11-出料泵,12-过滤器,13-微纳米气泡发生器,14-电渗析膜堆,15-整流器,16-循环清洗泵。

具体实施方式

30.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

31.电渗析污染主要分为无机污染和有机污染,无机污染是由于高盐废水中含有大量的钙镁离子,与溶液中的硫酸根﹑氢氧根、碳酸根发生反应,在离子交换膜表面形成结垢,造成电压上升,影响正常运行。有机物多呈现负电性,在电渗析运行过程中,堆积在阴离子交换膜表面或进入其内部,造成有机污染。普通酸﹑碱洗通常可以将离子交换膜表面的结垢、有机堆积物清洗掉,一方面阳膜内部的部分结垢,阴膜内部的有机污染无法得到解决,会导致离子交换膜膜内污染物积累越来越多,使离子交换膜的寿命大大减少,另一方面,在碱洗后离子交换膜的离子交换基团会发生变化,例如阴膜的季铵基团会转变为叔铵基团,这会严重影响离子交换膜的脱盐能力。

32.为解决上述问题中的至少一种,本发明提供了一种全新的电渗析膜堆14清洗方法和清洗装置。

33.本发明提供了一种电渗析膜堆中离子交换膜的清洗装置,请参见图1所示,包括清洗液箱8、内置待清洗离子交换膜的电渗析膜堆14、以及整流器15,

34.所述的清洗液箱8还通过进料管道分别连接水箱6、酸储药箱1、金属离子络合剂储药箱2、碱储药箱3、过氧化氢储药箱4和表面活性剂储药箱5,所述的清洗液箱8的出口还通过出液管道引出两条支路并分别连接所述电渗析膜堆14的入口和出口,所述电渗析膜堆14两端还连接所述整流器15的两极。整流器15两极分别与电渗析膜堆14所述端口连接,以对所述电渗析膜堆14施加同向电或反向电(同向电即电流方向为从电渗析正极到负极,反向电即改变电流方向,使电渗析的正负极颠倒)。

35.在一些具体的实施方式中,所述的出液管道上还设有出料泵11,且在连接所述电渗析膜堆14入口和出口的支路上还分别设有截止阀。

36.在一些具体的实施方式中,在连接所述电渗析膜堆14入口的支路上还设有过滤器12与微纳米气泡发生器13。通过用微纳米气泡技术强化化学清洗,能够高效去除残留在离子交换膜表面和膜孔内的各类污染物,提高离子交换膜的脱盐率,保证离子交换膜的稳定运行。

37.更进一步的,所述过滤器12的过滤精度小于10微米。

38.在一些具体的实施方式中,在连接所述电渗析膜堆14入口或出口的支路上还设有循环清洗泵16。

39.在一些具体的实施方式中,所述的清洗液箱8中还设有搅拌器7。

40.在一些具体的实施方式中,所述电渗析膜堆14的入口包括电渗析膜堆14脱盐运行时的物料入口、极室入口和浓室入口,所述电渗析膜堆14的出口包括电渗析膜堆14脱盐运行时的物料出口、极室出口和浓室出口,各入口和各出口分别通过独立控制的截止阀接入所述电渗析膜堆14的支路中。

41.本发明还提供了一种电渗析膜堆中离子交换膜的清洗方法,其基于如上所述的清洗装置,该清洗方法包括依次进行的水清洗、一次酸洗、碱洗和二次酸洗,其中,

42.水清洗过程具体为:水箱6中的水送入清洗液箱8中,随后泵入电渗析膜堆14中,循环清洗,外排,即完成,此处,循环清洗时的温度优选为25~35℃,循环清洗的时间为20~30min,得到水洗膜。

43.一次酸洗过程具体为:将水箱6中的水、酸储药箱1中的酸性试剂、金属离子络合剂储药箱2中金属离子络合剂泵入清洗液箱8中,搅拌,再泵入电渗析膜堆14中,循环清洗,外排,即完成。具体的,循环清洗的时间为60~90min,且控制一次酸洗过程中的清洗液的ph值为2~3,金属离子络合剂的含量为0.2~2wt%。而调节ph所用的酸性清洗剂可以为盐酸、草酸或者柠檬酸等。金属离子络合剂可以为乙二胺四乙酸二钠。

44.碱洗过程具体为:将水箱6中的水、碱储药箱3中的碱性试剂、过氧化氢储药箱4中过氧化氢和表面活性剂储药箱5中的表面活性剂泵入清洗液箱8中,搅拌,再泵入电渗析膜堆14中,循环清洗,外排,即完成。具体的,碱洗的时间为60~90min。而碱性清洗液的ph值优选为11~12,调节ph所用的碱性试剂可以为氢氧化钠或者碳酸钠。所述表面活性剂优选为十二烷基苯磺酸钠和/或十二烷基硫酸钠,同时,更优选的,碱性清洗液中,十二烷基苯磺酸钠的含量为0.05-0.1wt%,十二烷基硫酸钠的含量为0.05-0.1wt%。过氧化氢的含量为5-10wt%。

45.二次酸洗过程具体为:将水箱6中的水、酸储药箱1中的酸性试剂泵入清洗液箱8中,搅拌,再泵入电渗析膜堆14中,循环清洗,外排,即完成。同样的,控制二次酸性的清洗液的ph为2-3,酸性试剂可选用盐酸、草酸或者柠檬酸。

46.经过反复研究,选择酸性清洗液和碱性清洗液中的上述组分组成和含量,酸性清洗液和碱性清洗液各组分的用量过高或过低时的清洗效果均不理想,在上述范围内时能显著提高离子交换膜的脱盐率,降低离子交换膜电阻,保证电渗析系统的稳定运行。在碱洗后附加一步酸清洗,是为了恢复由碱洗后导致的离子交换膜交换基团的改变。

47.在一些具体的实施方式中,水清洗、一次酸洗、碱洗和二次酸洗中分别独立的采用正洗或反洗过程中的一种或两种的组合,其中,

48.正洗过程为控制循环清洗过程中的清洗液从电渗析膜堆14的入口进入,再从其出口排出,如此循环;

49.反洗过程为控制循环清洗过程中的清洗液从电渗析膜堆14的出口进入,再从其入口排出,如此循环。

50.进一步的,一次酸洗过程中,所述整流器15开启并用于对电渗析膜堆14施加同向

电;

51.碱洗过程中,所述整流器15开启并用于对电渗析膜堆14施加反向电。

52.电渗析运行过程中,发生的无机结垢反应,主要集中在浓缩室以及极室,有机物污染主要发生在阴离子交换膜表面(淡室或物料室侧)或内部。

53.在酸洗过程中同向通电,一方面,乙二胺四乙酸二钠可以络合钙镁金属离子,削弱无机污垢的紧实程度,其次氢离子透过阳离子膜,清洗钙镁在迁移过程中在膜孔内遇到的电解产生的氢氧根而产生的氢氧化镁或氢氧化钙沉淀,正洗和反洗可以清洗阳膜和极室表面产生的结垢。

54.碱洗过程可以通过反向通电,使浓淡室交换,氢氧根会从原来的浓室透过阴膜迁移至淡室,同时由于过氧化氢和表面活性剂的存在,以三者的协同效应可以实现对有机污染物的降解﹑溶解、剥离与清除,进而在短时间内完成对污染膜性能的恢复,具有高效、便捷、耗时短的优点。

55.在碱洗后又附加一步酸洗,碱洗后会导致离子交换膜上的离子基团发生改变,酸洗后可以恢复离子交换膜的脱盐性能。同时本清洗过程始终伴随微纳米气泡发生器13协同运行,微纳米气泡的高传质效率不仅提高了化学药剂利用率,而且在气泡坍塌时可以产生羟基自由基,进而与有机污染物进行间接非选择性反应,其与化学药剂的协同作用亦促进了污染物的降解速率。基于此,本发明提出将微纳米气泡与化学清洗药剂协同工作,在达到清洗效能的基础上控制膜老化进程,进而推出一种新型清洗技术。本清洗方法可以解决膜表面及内部污染的问题,恢复膜性能,减少更换膜的周期,从而减低运行费用。

56.下面结合附图和具体实施例对上述各实施方式中的电渗析膜堆14清洗方法或清洗装置进行详细地说明。

57.实施例1:

58.本实施例提供了一种电渗析膜堆中离子交换膜的清洗装置,请参见图1所示,包括清洗液箱8、内置待清洗离子交换膜的电渗析膜堆14、以及整流器15,

59.所述的清洗液箱8还通过进料管道分别连接水箱6、酸储药箱1、金属离子络合剂储药箱2、碱储药箱3、过氧化氢储药箱4和表面活性剂储药箱5,所述的清洗液箱8的出口还通过出液管道引出两条支路并分别连接所述电渗析膜堆14的入口和出口,所述电渗析膜堆14两端还连接所述整流器15的两极。

60.请再参见图1所示,所述的出液管道上还设有出料泵11,且在连接所述电渗析膜堆14入口和出口的支路上还分别设有截止阀。水箱6与清洗液箱8之间还设有水泵9,各储药箱与清洗液箱8之间则设有加药泵10。在连接所述电渗析膜堆14入口或出口的支路上还设有循环清洗泵16,通过循环清洗泵16并配合连接电渗析膜堆14的两条支路构成对电渗析膜堆14的循环清洗回路。

61.同时,本实施例中的出料泵11、水泵9、加药泵10等均可以采用氟塑料化工泵。

62.在连接所述电渗析膜堆14入口的支路上还设有过滤器12与微纳米气泡发生器13。通过用微纳米气泡技术强化化学清洗,能够高效去除残留在离子交换膜表面和膜孔内的各类污染物,提高离子交换膜的脱盐率,保证离子交换膜的稳定运行。所述过滤器12的过滤精度小于10微米。所述的清洗液箱8中还设有搅拌器7。

63.所述电渗析膜堆14的入口包括电渗析膜堆14脱盐运行时的物料入口、极室入口和

浓室入口,所述电渗析膜堆14的出口包括电渗析膜堆14脱盐运行时的物料出口、极室出口和浓室出口,各入口和各出口分别通过独立控制的截止阀接入所述电渗析膜堆14的支路中。

64.本实施例还提供了一种电渗析膜堆中离子交换膜的清洗方法,其基于如上所述的清洗装置,该清洗方法包括依次进行的水清洗、一次酸洗、碱洗和二次酸洗,其中,

65.水清洗过程具体为:水箱6中的水送入清洗液箱8中,随后泵入电渗析膜堆14中,循环清洗,外排,即完成,此处,循环清洗时的温度优选为30℃,循环清洗的时间为25min,得到水洗膜。

66.一次酸洗过程具体为:将水箱6中的水、酸储药箱1中的酸性试剂、金属离子络合剂储药箱2中金属离子络合剂泵入清洗液箱8中,搅拌,再泵入电渗析膜堆14中,循环清洗,外排,即完成。具体的,循环清洗的时间为78min,且控制一次酸洗过程中的清洗液的ph值为2.5左右,金属离子络合剂的含量为1wt%。而调节ph所用的酸性清洗剂可以为草酸。金属离子络合剂为乙二胺四乙酸二钠。

67.碱洗过程具体为:将水箱6中的水、碱储药箱3中的碱性试剂、过氧化氢储药箱4中过氧化氢和表面活性剂储药箱5中的表面活性剂泵入清洗液箱8中,搅拌,再泵入电渗析膜堆14中,循环清洗,外排,即完成。具体的,碱洗的时间为75min。而碱性清洗液的ph值优选为11~12左右,调节ph所用的碱性试剂采用氢氧化钠。所述表面活性剂优选为十二烷基苯磺酸钠和十二烷基硫酸钠,同时,碱性清洗液中,十二烷基苯磺酸钠的含量为0.08wt%,十二烷基硫酸钠的含量为0.08wt%。过氧化氢的含量为8wt%。

68.二次酸洗过程具体为:将水箱6中的水、酸储药箱1中的酸性试剂泵入清洗液箱8中,搅拌,再泵入电渗析膜堆14中,循环清洗,外排,即完成。同样的,控制二次酸性的清洗液的ph为2.5,酸性试剂可选用盐酸。

69.经过反复研究,选择酸性清洗液和碱性清洗液中的上述组分组成和含量,酸性清洗液和碱性清洗液各组分的用量过高或过低时的清洗效果均不理想,在上述范围内时能显著提高离子交换膜的脱盐率,降低离子交换膜电阻,保证电渗析系统的稳定运行。在碱洗后附加一步酸清洗,是为了恢复由碱洗后导致的离子交换膜交换基团的改变。

70.水清洗、一次酸洗、碱洗和二次酸洗中分别独立的采用正洗或反洗过程中的一种或两种的组合,其中,

71.正洗过程为控制循环清洗过程中的清洗液从电渗析膜堆14的入口进入,再从其出口排出,如此循环;具体可参见图1,通过阀门切断,配置好的清洗液被泵入过滤器12中,清洗液通过10um过滤器12过滤后,进入微纳米气泡发生器13,产生大量微纳米气泡随清洗液一起泵入电渗析膜堆14的入口中,此时设置在电渗析膜堆14的入口处的各截止阀开启,即从膜堆脱盐运行时的物料、极室、浓室出口流入膜堆,然后将电渗析膜堆14的出口处的各截止阀开启,即从膜堆脱盐运行时的物料、极室、浓室出口流出膜堆,然后通过两条支路构成的循环回路与循环清洗泵16,在电渗析膜堆14中循环使用。其余未提及的阀门均关闭。清洗结束后可以通过打开排放阀排出。

72.反洗过程为控制循环清洗过程中的清洗液从电渗析膜堆14的出口进入,再从其入口排出,如此循环。具体如下,将配置好的清洗液泵入循环清洗泵16,电渗析膜堆14出口处的阀门开启,清洗液进入膜堆脱盐运行时的物料、极室、浓室出口进入,然后电渗析膜堆14

入口处的阀门开启,即从膜堆脱盐运行时的物料﹑极室、浓室入口流出膜堆,经过微纳米气泡发生器13和10um过滤器12过滤后,通过两条支路构成的循环回路与循环清洗泵16,在电渗析膜堆14中循环使用。其余未提及的阀门均关闭。清洗结束后可以通过打开排放阀排出。

73.此外,一次酸洗过程中,所述整流器15开启并用于对电渗析膜堆14施加同向电60s,循环10次。

74.碱洗过程中,所述整流器15开启并用于对电渗析膜堆14施加反向电60s,循环10次。而二次酸洗过程中,则不需要打开整流器15。

75.实施例2

76.某用于电厂脱硫废水处理的电渗析膜组件连续运行一个月后出现了较为严重的不可逆污染,脱盐率下降了50%,此时利用实施例1的装置与工艺方法进行清洗。清洗性能评价:脱盐率的测定;

77.在相同的测定条件下,分别测定未处理过脱硫废水、处理过脱硫废水、处理过脱硫废水并且清洗后的离子交换膜的脱盐率。

78.对比例1:

79.与实施例2相比,绝大部分清洗步骤都相同,除了省去了微纳米气泡发生器的这一功能部件。清洗性能评价同实施例2。

80.对比例2:

81.与实施例2相比,绝大部分清洗步骤都相同,除了省去了二次酸洗这一工序。清洗性能评价同实施例2。

82.实施例2和对比例1-2的清洗性能评价结果如表1所示。

83.表1实施例2和对比例1-2的清洗性能评价

[0084] d1d2d3恢复率(%)实施例296.245.795.198.8对比例196.246.175.978.9对比例296.245.269..672.3

[0085]

备注:d1(%):未对脱硫废水进行电渗析处理的离子交换膜的脱盐率;d2(%):对脱硫废水进行电渗析处理的离子交换膜的脱盐率;

[0086]

d3(%):对脱硫废水进行电渗析处理并且清洗后的离子交换膜的脱盐率;

[0087]

恢复率(%)=d3/d1*100%

[0088]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。