1.本发明涉及铝熔化设备制造技术领域,尤其涉及一种带烟气自回流的纯氧燃烧铝熔化设备。

背景技术:

2.目前,铝行业中大规模使用的铝熔化设备大多采用蓄热式燃烧,相较于传统的无蓄热常规燃气和冷风空气燃烧,吨铝熔化所需燃气耗量有所降低。但是蓄热式燃烧燃气消耗量已经达到了瓶颈,无法再次向下突破,以1吨固体铝熔化为例,采用蓄热式燃烧器需要消耗天然气52nm

3-58nm3,同时蓄热式燃烧器的氮氧化物排放量普遍都在350mg/m3以上。随着能源燃气价格的不断上涨,环保排放标准越来越严格,蓄热式燃烧已无法满足降本增效绿色环保需求。

3.且蓄热式燃烧铝熔化设备由于采用燃气和空气助燃,需要配置助燃风机和强制排烟风机,同时需要配置大功率空开及变频驱动控制系统,风机设备投入成本及风机运行电力消耗成本增加的同时,故障点也相应增加,工人配置数量及工人作业检修强度也大幅度提升。

4.蓄热式燃烧铝熔化设备燃烧器需要依靠蓄热箱体内的蓄热球对助燃空气进行预热,同时由于铝熔炼时粉尘较大,粉尘覆盖在蓄热球表面后会影响蓄热球蓄热及放热效果,助燃空气预热温度随之受影响,此时就需要清洗更换蓄热球。一般蓄热球清洗更换周期为1-1.5个月。更换清洗蓄热球需要消耗大量的人力,人工成本及作业强度增加。破损的蓄热球需要淘汰更换,采购维护成本增加。且更换蓄热球期间,铝熔化设备无法工作,影响车间正常生产。

5.蓄热式燃烧铝熔化设备一般配置1对2套蓄热式燃烧器,2套燃烧器定义为a燃烧器和b燃烧器,工作流程为:a燃烧器燃烧、b燃烧器排烟;当蓄热球无法蓄热,排烟温度高于200℃-250℃时,燃烧系统换向,即a燃烧器排烟、b燃烧器燃烧。根据上述工作流程,蓄热式燃烧铝熔化设备燃烧始终是1套燃烧器燃烧,1套燃烧器排烟,在炉膛内部及铝水表面,会出现受热不均及局部高温点,内衬寿命及铝水熔化质量会受影响。

6.蓄热式燃烧铝熔化设备所用蓄热式燃烧器体积庞大,往往单侧炉墙只能布置1-2套蓄热式燃烧器,且系统管路复杂,不利于设备检修维护及设备空间利用。

7.蓄热式燃烧铝熔化设备炉膛排烟口一般设置在非燃烧器侧墙的其他炉墙及炉顶处,烟气在炉内循环后通过排烟口排出,不带烟气自回流。

技术实现要素:

8.为解决上述技术问题,本发明设计了一种带烟气自回流的纯氧燃烧铝熔化设备。

9.本发明采用如下技术方案:一种带烟气自回流的纯氧燃烧铝熔化设备,包括炉体,炉体内设置有炉内衬,炉体上设置有n个纯氧燃烧器,n≥1,纯氧燃烧器布置在炉墙中上部,在垂直方向上与炉体内铝

水面夹角呈0-90

°

,对应每个纯氧燃烧器上方的炉墙处分别设置有排烟口。

10.作为优选,所述排烟口的排烟通道对应纯氧燃烧器方向平行设置。

11.作为优选,所述炉体的截面形状为矩形或圆形。

12.作为优选,所述炉体为固定式或倾动式。

13.作为优选,倾动式炉炉体带倾动系统,倾动系统包括炉体前墙两侧各布置的1根油缸,以及位于炉体后墙两侧的转轴支架,通过油缸伸缩实现炉体以炉体后墙两侧转轴支架的轴心为圆心倾起与落下。

14.作为优选,在水平方向上,圆形炉体的铝熔化设备纯氧燃烧器沿圆周均布,纯氧燃烧器中心线与炉体中心点交汇,纯氧燃烧器之间夹角呈15

°

—165

°

。

15.作为优选,在水平方向上,圆形炉体的铝熔化设备纯氧燃烧器沿圆周均布,纯氧燃烧器中心线与炉体中心直径为φ850mm-φ2500mm的圆形相切,纯氧燃烧器之间夹角呈15

°

—165

°

。纯氧燃烧器喷射在炉体中心形成旋转气流,燃烧生成的高温高速烟气流在炉内进行强制搅拌循环,在与炉内衬、铝液表面充分接触后将热量传导至炉内衬及铝水中,促进固体铝的快速均匀熔化,速度及动能衰减后回流至纯氧燃烧器上方的排烟口排出,提升热量利用效率。

16.作为优选,在水平方向上,矩形炉体的铝熔化设备纯氧燃烧器在沿炉长方向的单个侧墙上或相对的两个侧墙上均布。

17.作为优选,在水平方向上,矩形炉体的铝熔化设备纯氧燃烧器在沿炉长方向的相对的两个侧墙上同时布置,呈对角线布置。

18.作为优选,所述纯氧燃烧铝熔化设备包括依次连接的面板、氧气套管、空气套管、烧嘴砖和燃气芯管,面板上部开孔后安装点火器;点火器穿过面板孔并与面板连接固定,面板下部以中心为环形圆心,均匀的开设有多个孔并与多支燃气芯管通过螺纹或者焊接固定,燃气芯管穿过氧气套管后伸出,氧气套管穿过空气套管,并与空气套管固定连接,空气套管穿过烧嘴砖,并与烧嘴砖面板固定连接,面板侧面开孔设置燃气外接接口;氧气套管侧面开孔设置氧气外接接口;空气套管侧面开孔设置空气外接接口。

19.本发明的有益效果是:(1)、纯氧燃烧器布置在炉墙中上部,在垂直方向上与炉体内铝水面夹角呈0-90

°

,对应每个纯氧燃烧器上方的炉墙处分别设置有排烟口,燃烧生成的高温高速烟气流在炉内进行强制搅拌循环,速度及动能衰减后回流至纯氧燃烧器上方的排烟口排出,同时,在经过纯氧燃烧器时会再次进行二次燃烧,消除炉内产生的有害有机气体成分(如:二噁英等);(2)、纯氧燃烧采用燃气和氧气助燃,区别于蓄热式燃烧的燃气和空气助燃。由于没有常规空气中的氮气参与燃烧,也就不需要消耗多余的热量来加热氮气,天然气消耗量大幅减少(以1吨固体铝熔化为例,采用多级燃烧纯氧燃烧器仅需要消耗天然气在35nm3以下,燃气节约率大于35%以上);同时,由于没有氮气参与燃烧,多级燃烧纯氧燃烧器的氮氧化物排放几乎为零。彻底解决了蓄热式燃烧器的燃气消耗瓶颈及氮氧化物排放达标问题;满足绿色环保排放需求;(3)、纯氧燃烧铝熔化设备采用燃气和氧气助燃,燃气及氧气自带压力及动能,不需要配置助燃风机和排烟风机,也就不需要配置大功率空开及变频驱动控制系统、不需要花费风机投入成本、不需要花费风机运行时电力消耗成本、故障点相应减少、不需要配置工

人检修风机及维护;(4)、纯氧燃烧铝熔化设备无蓄热装置,且燃气节能不依靠外置蓄热装置实现。也就不需要消耗人力成本、采购维护成本,同时纯氧燃烧系统可一直持续运行,设备不需要停机,车间生产可持续正常运行;(5)、纯氧燃烧铝熔化设备采用n(n≥1)套纯氧燃烧器,n套纯氧燃烧器可同时平行均布燃烧,能有效保证炉膛及铝水表面沿长度方向上各区温度均匀性,在保证铝水均匀受热提升铝水品质的同时延长内衬使用寿命,减少维护维修工作量及费用;(6)、纯氧燃烧铝熔化设备燃烧器得益于燃气和氧气自身高压高速,燃烧器出口火焰喷射速度较高,可形成高速喷射烟气流。高速高温烟气在炉膛内形成强搅拌循环,在与炉内衬、铝液表面充分接触后将热量传导至炉内衬及铝水中,促进固体铝的快速均匀熔化;(7)、纯氧燃烧铝熔化设备烟气产生量只有蓄热式铝熔化设备烟气产生量的1/3。意味着在同样尺寸的炉膛空间内,纯氧燃烧产生的烟气能够以更长的时间停留在炉内与炉衬及铝水进行充分热量交换,进一步提高了热量利用率,并进一步降低燃气消耗。同时,铝熔化设备一般需要配置除尘系统。得益于纯氧燃烧的烟气生成量低,纯氧燃烧所需除尘系统的装机配置功率远低于蓄热式燃烧铝熔化设备所需除尘系统的装机配置功率。因此,纯氧燃烧铝熔化设备所需除尘系统设备投入成本及设备运营成本(运营成本包括电、气、耗材等)均大幅度降低。

附图说明

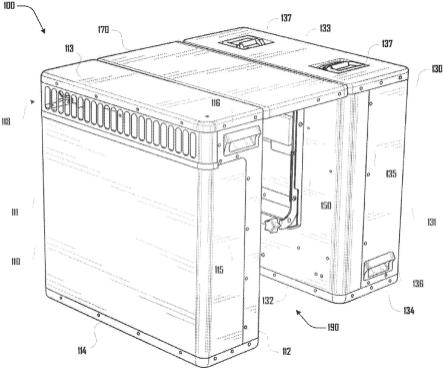

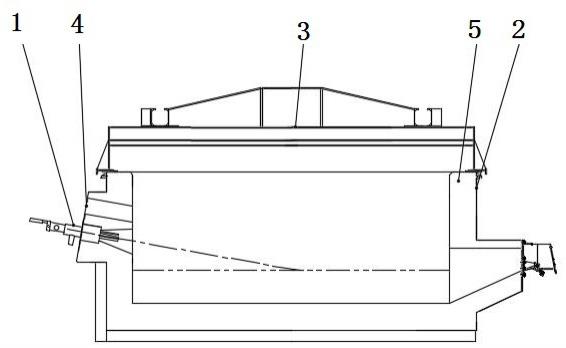

20.图1是本发明中圆形倾动式纯氧燃烧铝熔化设备的一种结构示意图;图2是图1的一种内部结构示意图;图3是图1的第一种内部结构俯视图;图4是图1的第二种内部结构俯视图;图5是本发明圆形固定式纯氧燃烧铝熔化设备的一种结构示意图;图6是图5的一种内部结构示意图;图7是本发明中矩形倾动式纯氧燃烧铝熔化设备的一种结构示意图;图8是图7的一种内部结构示意图;图9是图7的第一种内部结构俯视图;图10是图7的第二种内部结构俯视图;图11是图7的第三种内部结构俯视图;图12是本发明矩形固定式纯氧燃烧铝熔化设备的一种结构示意图;图13是图12的一种内部结构示意图;图14是本发明中纯氧燃烧器的一种结构示意图;图15是本发明中纯氧燃烧器的一种内部结构示意图;图中:1、纯氧燃烧器;2、炉体;3、炉盖;4、排烟口;5、炉内衬;6、倾动系统;7、炉门;8、点火器;9、面板;10、氧气套管;11、空气套管;12、烧嘴砖;13、燃气芯管。

具体实施方式

21.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:

实施例1:如图1-2所示,一种带烟气自回流的纯氧燃烧铝熔化设备,包括炉体2,炉体上设置有炉盖3,炉体内设置有炉内衬5,炉体上设置有5个纯氧燃烧器1,纯氧燃烧器布置在炉墙中上部,在垂直方向上与炉体内铝水面夹角呈0-90

°

,对应每个纯氧燃烧器上方的炉墙处分别设置有排烟口4。排烟口的排烟通道对应纯氧燃烧器方向平行设置。炉体的截面形状为圆形,炉体为倾动式。

22.倾动式炉炉体带倾动系统6,倾动系统包括炉体前墙两侧各布置的1根油缸,以及位于炉体后墙两侧的转轴支架,通过油缸伸缩实现炉体以炉体后墙两侧转轴支架的轴心为圆心倾起与落下。

23.如图3所示,在水平方向上,圆形炉体的铝熔化设备纯氧燃烧器沿圆周均布,纯氧燃烧器中心线与炉体中心点交汇,纯氧燃烧器之间夹角呈15

°

—165

°

。

24.如图4所示,在水平方向上,圆形炉体的铝熔化设备纯氧燃烧器沿圆周均布,纯氧燃烧器中心线与炉体中心直径为φ850mm-φ2500mm的圆形相切,纯氧燃烧器之间夹角呈15

°

—165

°

。

25.如图5-6所示,炉体的截面形状为圆形,炉体为固定式。

26.实施例2:如图7-8所示,一种带烟气自回流的纯氧燃烧铝熔化设备,包括炉体,炉体上设置有炉门7,炉体内设置有炉内衬,炉体上设置有n个纯氧燃烧器(n≥1),纯氧燃烧器布置在炉墙中上部,在垂直方向上与炉体内铝水面夹角呈0-90

°

,对应每个纯氧燃烧器上方的炉墙处分别设置有排烟口。排烟口的排烟通道对应纯氧燃烧器方向平行设置。炉体的截面形状为矩形,炉体为倾动式。

27.如图9所示,在水平方向上,矩形炉体的铝熔化设备纯氧燃烧器在沿炉长方向的单个侧墙上均布。

28.如图10所示,在水平方向上,矩形炉体的铝熔化设备纯氧燃烧器在沿炉长方向的相对的两个侧墙上同时均布。

29.如图11所示,在水平方向上,矩形炉体的铝熔化设备纯氧燃烧器在沿炉长方向的相对的两个侧墙上同时布置,呈对角线布置。

30.如图12-13所示,炉体的截面形状为矩形,炉体为固定式。

31.如图14-15所示,纯氧燃烧铝熔化设备包括依次连接的面板9、氧气套管10、空气套管11、烧嘴砖12和燃气芯管13,面板上部开孔后安装点火器14;点火器穿过面板孔并与面板连接固定,面板下部以中心为环形圆心,均匀的开设有多个孔并与多支燃气芯管通过螺纹或者焊接固定,燃气芯管穿过氧气套管后伸出,氧气套管穿过空气套管,并与空气套管固定连接,空气套管穿过烧嘴砖,并与烧嘴砖面板固定连接,面板侧面开孔设置燃气外接接口;氧气套管侧面开孔设置氧气外接接口;空气套管侧面开孔设置空气外接接口。

32.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。