1.本发明属于煤矿矿震与冲击地压领域,具体为一种覆岩隔离注浆充填防治矿震与冲击地压方法。

背景技术:

2.煤矿开采后会在开采区域形成大面积的空区,进而造成上覆岩层产生挠曲,当挠曲达到一定程度时,岩层会产生破断,当上覆岩层中存在厚度和硬度较大的岩层时,其应力集中程度大,破断距较大,破断时会使得积聚的能量突然释放出来,进而产生矿震,有时还可能诱导冲击地压。

3.现有技术中,对此的处理多采用水力压裂手段预裂覆岩中厚硬岩层,然后再进行工作面回采,但是当厚硬岩层厚度非常大或者厚硬岩层层数较多时,水力压裂的工程量就会非常的大;采用井下充填开采技术,会造成成本过高、回采效率低的问题。因此本发明提出采用覆岩隔离注浆充填方法防治矿震与冲击地压,覆岩隔离注浆充填多用于控制地表沉陷,与防治矿震及冲击地压的目的并不相同,因此如何基于防治矿震与冲击地压的目的对覆岩注浆充填的工艺进行适应性调整是本发明所探讨与研究的问题。

技术实现要素:

4.针对上述现有技术中存在的不足,本发明提出覆岩隔离注浆充填防治矿震与冲击地压方法,包括如下步骤:

5.a.确定覆岩中导致矿震产生的厚硬岩层位置,并计算其中距离煤层最近的厚硬岩层的破断距k0,以及破断时的最大临界挠度w0;

6.b.在采区内布置首采工作面并进行回采,不实施覆岩注浆充填,所述首采工作面的倾向面宽k1<k0;

7.c.在首采工作面倾向一侧布置倾向面宽为k2的第二工作面,且满足k1 k2>k0;

8.d.沿第二工作面的推进方向布置若干注浆钻孔,注浆钻孔的终孔施工至距离煤层最近的厚硬岩层底面;

9.e.随着第二工作面的推进,通过注浆钻孔向覆岩中注入煤基固废浆体,注浆充填量、注浆充填压力需保证距离煤层最近的厚硬岩层挠度小于w0;

10.f.在第二工作面倾向一侧布置倾向面宽为k3的第三工作面,第三工作面与采空区内压实区的距离为ky,使ky k3<k0;

11.g.沿第三工作面的推进方向布置若干注浆钻孔,注浆钻孔终孔施工至距离煤层最近的厚硬岩层底面;

12.h.随着第三工作面的推进,通过注浆钻孔向覆岩中注入煤基固废浆体,通过注浆钻孔向覆岩中注入煤基固废浆体,注浆充填量、注浆充填压力需保证距离煤层最近的厚硬岩层挠度小于w0;

13.i.按照步骤f-h,参考第三工作面进行后续工作面的布置与注浆充填施工。

14.其中,所述煤基固废浆体为粉煤灰和/或矸石粉浆体。可以通过施工岩层移动监测钻孔对距离煤层最近的厚硬岩层的挠度进行实时监测,岩层移动监测钻孔终孔施工至该距离煤层最近的厚硬岩层内。

15.其中,注浆钻孔间距小于厚硬岩层的破断距k0。

16.本发明的矿震与冲击地压防治机理与有益效果如下:本发明将传统用于地表减沉的覆岩注浆充填用于矿震与冲击地压的防治,并对工艺进行了改进;

①

将注浆充填层位选在导致矿震产生的距离煤层最近的厚硬岩层,控制的标准为保证该厚硬岩层挠度小于最大临界挠度w0,保证其不破断;治理更有针对性,并可以减小注浆充填量,进而降低充填成本,提高回采效率。

②

首采工作面可以不用注浆充填,使得采区能够尽快投产;同时根据距离煤层最近的厚硬岩层的挠度变化规律,合理的设计了工作面倾向面宽,提高了生产效率。

附图说明

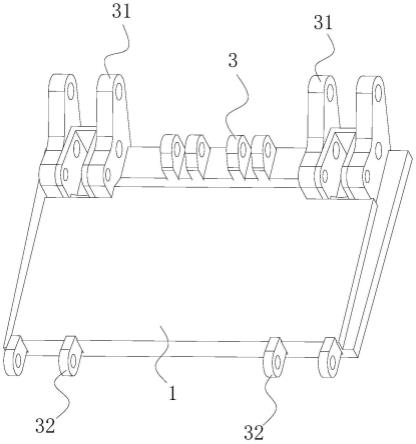

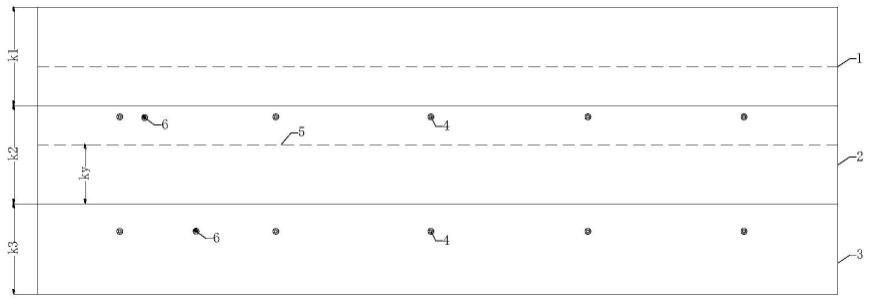

17.图1是本发明覆岩隔离注浆充填防治矿震与冲击地压方法平面示意图;

18.图中:首采工作面1、第二工作面2、第三工作面3、注浆钻孔4、压实区边界5、监测钻孔6。

具体实施方式

19.下面结合本发明实施例中的附图,对本发明的技术方案进行更为详细的描述。

20.本发明的覆岩隔离注浆充填防治矿震与冲击地压方法,包括如下步骤:

21.a.基于已采采区的矿震监测情况或者基于钻孔柱状及各岩层力学参数,确定覆岩中导致矿震产生的厚硬岩层位置,采用数值模拟或者通过理论计算(如将厚硬岩层简化成梁进行受力分析)确定导致矿震产生的距离煤层最近的厚硬岩层的破断距,以及破断时的最大临界挠度;当距离煤层最近的厚硬岩层不产生破断,位于其上部的厚硬岩层自然也不会产生破断,即控制矿震最重要的是控制导致矿震产生的距离煤层最近的厚硬岩层不产生破断;以山东某矿为例,根据钻孔柱状确定覆岩中存在一层厚度达到60m以上的巨厚砂岩层组,该巨厚砂岩层组距离煤层约320m,破断时会产生矿震,基于力学参数确定其破断距k0约440m,破断时最大挠度w0可达3.2m;

22.b.在采区内布置首采工作面1,使得首采工作面1的倾向面宽k1<k0;进行首采工作面1的回采,不实施覆岩注浆充填,如此可以使采区尽快投产同时避免矿震与冲击地压的产生;具体的,设计的首采工作面的倾向面宽k1为250m,推进长度为2050m,采高5.9m;由于首采工作面1的倾向面宽k1<k0,即使其走向推进长度远远大于倾向面宽,导致矿震产生的距离煤层最近的厚硬岩层也不会产生破断,即不会产生与冲击地压矿震;

23.c.在采区内,在首采工作面1倾向一侧布置第二工作面2,使得首采工作面1的倾向面宽k1与第二工作面2的倾向面宽k2之和大于破断距k0,即k1 k2>k0;具体的,第二工作面的倾向面宽k2为250m,k1 k2=500m>k0=440m;首采工作面1回采后,由于距离煤层最近的厚硬岩层产生的挠度较小,远没有达到破断的条件,因此第二工作面2的倾向面宽可以设置较大,提高回采效率,同时配合注浆充填防治矿震与冲击地压;

24.d.沿第二工作面2的推进方向布置若干注浆钻孔4,注浆钻孔4靠近首采工作面1一侧,注浆钻孔4的终孔施工至导致矿震产生的距离煤层最近的厚硬岩层底面,即注浆层位位

于导致矿震产生的距离煤层最近的厚硬岩层下;具体的,沿工作面推进方向每隔约400m布置一个注浆钻孔4,注浆钻孔间距小于破断距k0,注浆钻孔的终孔施工至距煤层320m(此时,注浆层位即注浆钻孔终孔与导水裂隙带之间的岩层形成隔离层),首个注浆钻孔6距离切眼210m,约一半的破断距k0;

25.e.随着第二工作面2的推进,通过注浆钻孔4向覆岩中注入煤基固废浆体,所述煤基固废浆体为粉煤灰和/或矸石粉浆体;注浆充填量、注浆充填压力需保证距离煤层最近的厚硬岩层挠度小于w0;具体的,控制其挠度小于2.0m以内,通过注浆充填将采空区内破碎岩体压实,形成一定宽度的压实区。此外,可以在工作面内施工岩层移动监测钻孔6,岩层移动监测钻孔6终孔施工至距离煤层最近的厚硬岩层内,进行该厚硬岩层挠度的实时监测,并通过数值模拟反演出该厚硬岩层的最大挠度;具体的,终孔施工至距离煤层340m,在监测钻孔6内自孔底向上间隔10m布置3个测点,提高监测的准确性;

26.f.在第二工作面2倾向一侧布置第三工作面3,第三工作面3的倾向面宽为k3,与采空区内压实区的距离为ky,使ky k3<k0;采空区内的压实区,其破碎岩体由于注浆充填作用而被压实,起到类似煤柱的支撑作用,ky k3<k0使得压实区与第三工作面3另一侧的煤柱之间的距离煤层最近的厚硬岩层倾向宽度小于破断距,因此可以减小破断产生矿震与冲击地压的可能;具体的,根据注浆层位以及岩层垮落角预计压实区第三工作面的距离约182m,则第三工作面k3最大可设计为258m,为保证安全,第三工作面的倾向面宽设计为230m。

27.第二工作面2回采后,由于距离煤层最近的厚硬岩层产生的挠度较首采工作面回采后的挠度有所增加,因此第三工作面3的倾向面宽应当适当减小,以减小产生矿震与冲击地压的可能;

28.g.沿第三工作面3的推进方向布置若干注浆钻孔4,注浆钻孔4靠近第二工作面2,注浆钻孔终孔施工至距离煤层最近的厚硬岩层底面,即注浆层位位于距离煤层最近的厚硬岩层下;注浆钻孔的间距以及孔深与第二工作面内的注浆钻孔相同。

29.h.随着第三工作面3的推进,通过注浆钻孔4向覆岩中注入煤基固废浆体,所述煤基固废浆体为粉煤灰和/或矸石粉浆体;注浆充填量、注浆充填压力需保证距离煤层最近的厚硬岩层挠度小于w0;具体的,控制其挠度小于2.0m以内,最大不超过2.2m;通过注浆充填将采空区内破碎岩体压实,形成一定宽度的压实区;此外,可以在工作面内施工岩层移动监测钻孔6,岩层移动监测钻孔6终孔施工至距离煤层最近的厚硬岩层内,进行该厚硬岩层挠度的实时监测,并通过数值模拟反演出该厚硬岩层的最大挠度;或者直接将岩层移动监测钻孔6布置于该厚硬岩层的最大挠度产生位置;具体的岩层一定监测钻孔的设计方案同布置e。

30.i.按照步骤f-h,参考第三工作面3进行后续工作面的布置与注浆充填防治矿震与冲击地压。第三工作面回采后距离煤层最近的厚硬岩层产生的最大挠度基本稳定,保持不变,因此后续工作面布置方案以及注浆充填方案参考第三工作面即可。具体的,第四工作面的面宽也设计为230m,注浆钻孔布置方案与第三工作面相同。

31.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。