1.本发明涉及路面病害监测技术领域,尤其涉及一种路面病害的智能监测方法。

背景技术:

2.无论是水泥还是沥青路面,在通车使用一段时间之后,都会陆续出现损坏、变形或其它缺陷,这些我们统称为路面病害,应及时的对路面存在的病害进行维护和处理,确保路面平整以保障车辆平稳安全运行,因此,及时地发现路面病害,公路路面病害智能自动监测有着极为重要的意义。

3.但在现有的智能路面监测方法中,多以图像采集分析,并通过深度自学习的方式进行预测分析,无法检测到公路路面的细小裂缝与不明显的路面突起和路面下陷,导致智能路面监测达不到实际的监测需求和安全保障效果。

技术实现要素:

4.为此,本发明提供一种路面病害的智能监测方法,用以克服现有技术中无法检测到公路路面的细小裂缝与不明显的路面突起和路面下陷的问题。

5.为实现上述目的,本发明提供一种路面病害的智能监测方法,包括:

6.步骤s1,将专用路检设备放置在待检测路段的横向方向上,通过所述专用路检设备中设置的激光测距装置以初始检测角度对待检测路段进行激光布射测距,所述激光测距装置能够在专用路检设备中移动,通过移动激光测距装置对待检测路段横向方向进行连续测距,专用路检设备中设置有中控模块,所述中控模块根据激光检测距离与激光测距装置的横向位移生成初始检测角度的距离位移曲线;

7.步骤s2,所述中控模块根据距离位移曲线两端点生成直线函数,并将该直线函数建立为该距离位移曲线的标准参照函数,中控模块将距离位移曲线与标准参照函数进行图像对比,并计算实时检测距离差,中控模块将实时检测距离差与内部设置的标准距离差进行对比,以判定路面横向方向是否出现裂缝、突起以及下陷;

8.步骤s3,在所述中控模块判定实时检测距离差超过标准距离差时,中控模块获取距离位移曲线与标准参照函数两图像关系,获取实时检测距离差超过标准距离差并且连续的部分的实时超差位移,中控模块将实时超差位移与标准裂缝位移进行对比,中控模块判定待检测地面存在纵向裂缝、横向裂缝或下陷,并且通过调节所述激光测距装置的初始检测角度,对实时超差位移的中点处对应的横向位移处进行纵向连续测距,以区分待检测地面的下陷与横向裂缝;

9.步骤s4,在所述中控模块判定实时检测距离差未超过标准距离差时,中控模块对距离位移曲线图像进行分析,中控模块根据距离位移曲线中极值部分数量与两极值之间的相邻极值位移,判定待检测路面为平整路面、粗糙路面或不平整路面。

10.进一步地,所述中控模块内设有初始检测角度kc,所述激光测距装置以初始检测角度kc对待检测路段横向方向进行连续测距,中控模块根据激光检测距离l与激光测距装

置的横向位移x生成初始检测角度的距离位移曲线f(x)=l,x∈[0,w],其中,w为待检测路面宽度,中控模块从曲线f(x)=l中获取x=0处的激光检测距离la与x=w处的激光检测距离lz,中控模块根据激光检测距离la与lz生成直线函数f(m),m∈[0,w],直线函数f(m)经过(0,la)与(w,lz)两点,中控模块将直线函数f(m)建立为标准参照函数。

[0011]

进一步地,所述中控模块内设有标准距离差δlb,所述中控模块将初始检测角度kc的距离位移曲线f(x)=l与标准参照函数f(m)进行图像对比,并根据图像计算距离位移曲线f(x)=l与标准参照函数f(m)在任意一横向位移上的实时检测距离差δlc,中控模块将实时检测距离差值δlc与标准距离差δlb进行对比,

[0012]

当δlc≤δlb时,所述中控模块判定实时检测距离差未超过标准距离差,中控模块判定初始检测角度kc检测的路面横向方向未出现裂缝、突起以及下陷,中控模块将根据距离位移曲线f(x)=l对待检测路段的平整度进行判定;

[0013]

当δlc>δlb时,所述中控模块判定实时检测距离差超过标准距离差,中控模块将根据距离位移曲线f(x)=l与标准参照函数f(m)两图像关系判定待检测路面存在何种病害。

[0014]

进一步地,当所述中控模块判定实时检测距离差超过标准距离差时,中控模块将获取距离位移曲线f(x)=l与标准参照函数f(m)在实时检测距离差为δlc处的两图像关系,

[0015]

当距离位移曲线f(x)=l高于标准参照函数f(m)时,所述中控模块判定实时检测距离差为δlc处的待检测路面检测距离增加并超出标准距离差范围,中控模块将根据超出标准距离差范围的连续横向位移判定待检测路面出现下陷或裂缝;

[0016]

当距离位移曲线f(x)=l低于标准参照函数f(m)时,所述中控模块判定实时检测距离差为δlc处的待检测路面检测距离减小并超出标准距离差范围,中控模块判定实时检测距离差为δlc处为突起路面。

[0017]

进一步地,所述中控模块内设有标准裂缝位移xb,当所述中控模块判定实时检测距离差为δlc处的待检测路面检测距离增加并超出标准距离差范围时,中控模块在距离位移曲线f(x)=l图像中获取实时检测距离差超过标准距离差并且连续的部分的实时超差位移xs,中控模块将实时超差位移xs与标准裂缝位移xb进行对比,

[0018]

当xs≤xb时,所述中控模块判定实时超差位移未超出标准裂缝位移,中控模块判定待检测路面在实时超差位移xs内出现裂缝,并判定为纵向裂缝;

[0019]

当xs>xb时,所述中控模块判定实时超差位移超出标准裂缝位移,中控模块将控制所述激光测距装置对实时超差位移xs处进行纵向连续测距,以判定实时超差位移xs处出现下陷或横向裂缝。

[0020]

进一步地,当所述中控模块判定实时超差位移超出标准裂缝位移时,中控模块通过调节所述激光测距装置的初始检测角度,对实时超差位移xs的中点处对应的横向位移处进行纵向连续测距,根据激光测距检测点在路面纵向的位移与激光检测距离生成纵向距离位移曲线,中控模块重复上述建立标准参照函数并与标准距离差进行对比的操作,并确定纵向实时超差位移ys,中控模块将纵向实时超差位移ys与标准裂缝位移xb进行对比,

[0021]

当ys≤xb时,所述中控模块判定纵向实时超差位移未超过标准裂缝位移,中控模块判定实时超差位移xs处出现横向裂缝;

[0022]

当ys>xb时,所述中控模块判定纵向实时超差位移超过标准裂缝位移,中控模块判定实时超差位移xs处出现路面下陷。

[0023]

进一步地,所述中控模块内设有标准平整极值数tb,当所述中控模块判定距离位移曲线f(x)=l内的实时检测距离差均未超过标准距离差时,中控模块检测距离位移曲线f(x)=l图像中的实时极值数ts,中控模块将实时极值数ts与标准平整极值数tb进行对比,

[0024]

当ts≤tb时,所述中控模块判定实时极值数未超过标准平整极值数,中控模块判定初始检测角度kc检测的路面横向为平整路面;

[0025]

当ts>tb时,所述中控模块判定实时极值数超过标准平整极值数,中控模块根据离位移曲线f(x)=l中两极值之间的位移对待检测路段进行平整判定。

[0026]

进一步地,所述中控模块内设有粗糙极值标准位移xp与粗糙极值标准位移差δxp,当所述中控模块判定实时极值数超过标准平整极值数时,中控模块在距离位移曲线f(x)=l中获取任意相邻两极值之间的相邻极值位移xj,中控模块根据相邻极值位移xj与粗糙极值标准位移xp计算相邻极值位移差δxj,δxj=|xp-xj|,中控模块将相邻极值位移差δxj与粗糙极值标准位移差δxp进行对比,

[0027]

当δxj≤δxp时,所述中控模块判定相邻极值位移差在粗糙极值标准位移差范围内,中控模块判定待检测路面相邻极值位移xj处为粗糙路面;

[0028]

当δxj>δxp时,所述中控模块判定相邻极值位移差不在粗糙极值标准位移差范围内,中控模块将根据相邻极值位移与粗糙极值标准位移对路面状态进行判定。

[0029]

进一步地,当所述中控模块判定相邻极值位移差不在粗糙极值标准位移差范围内时,中控模块将相邻极值位移xj与粗糙极值标准位移xp进行对比,

[0030]

当xj>xp时,所述中控模块判定相邻极值位移高于粗糙极值标准位移,中控模块判定待检测路面相邻极值位移xj处为不平整路面;

[0031]

当xj<xp时,所述中控模块判定相邻极值位移低于粗糙极值标准位移,中控模块判定待检测路面相邻极值位移xj处为平整路面。

[0032]

进一步地,在所述激光测距装置进行纵向连续测距时,中控模块能够设定单位测距位移xo,通过每次将激光测距装置横向移动xo位移对实时超差位移xs对应的横向位移处进行r次连续测距,生成r组纵向距离位移曲线,其中,r=xs/xo,中控模块重复上述建立标准参照函数与标准距离差进行对比,并确定纵向实时超差位移的操作,对r组纵向距离位移曲线,分别计算对应的纵向实时超差位移y1、y2、y3

…

yr,中控模块根据r组纵向距离位移曲线的纵向实时超差位移与单位测距位移xo计算路面裂缝或下陷的面积sy,sy=(y1

×

xo) (y2

×

xo) (y3

×

xo)

…

(yr

×

xo)。

[0033]

与现有技术相比,本发明的有益效果在于,通过设置专用路检设备,并在专用路检设备中设置可移动的激光测距装置,利用激光测距装置对待检测路面进行激光扫描,能够将激光射线轻松照射进入路面表面的微小裂纹之中,并通过设置中控模块对激光照射距离进行分析,不仅能够检测到路面表面的微小裂纹,而且还能够直接获取裂纹的深度,也能够通过中控模块计算裂纹面积,同时利用中控模块、激光测距装置对待检测路面进行激光扫描的距离生成距离位移曲线,对距离位移曲线进行分析,能够快速的判定路面表面突起与下陷等路面病害,也能够通过对距离位移曲线进行更加细微的分析判定,确定待检测路面表面的平整情况与粗糙情况,实现对公路路面的细小裂缝与不明显的路面突起和路面下陷

的及时检测,同时,专用路检设备在也能够通过设置在路面上方例如限行杆或红路灯位置,实现对道路病害的实时监测,保障道路的实时安全性。

[0034]

进一步地,通过获取待检测路段横向方向两端点的距离值,并根据两端点的距离值建立标准参照函数,实现对不同的距离位移曲线进行快速的建立标准参照函数,在对距离位移曲线进行对比判定时,参照更加精准,同时利用待检测路面两端建立直线函数形式的标准参照函数,能够有效的避免特定的倾斜路面对路面病害检测带来的误差,保障了路面病害检测的正常进行。

[0035]

尤其,通过在中控模块内设有标准距离差,计算距离位移曲线与标准参照函数在任意一横向位移上的实时检测距离差,将标准距离差与实时检测距离差进行对比,判定待检测路面的病害情况,实时检测距离差可以更精细的表现出凹凸状态,同时还能够通过对标准距离差进行减小或增大,对不同深度的裂纹进行判定,实现路面病害智能监测的可调节。

[0036]

进一步地,在中控模块判定实时检测距离差超过标准距离差时,对距离位移曲线与标准参照函数两图像关系进行判定,当距离位移曲线高于标准参照函数时,表明检测距离增加,地面出现下陷或裂缝的病害,当距离位移曲线低于标准参照函数时,表明检测距离减小,检测地面表面出现突起病害,快速的实现路面病害初始判定。

[0037]

进一步地,当中控模块判定待检测路面检测距离增加并将超出标准距离差范围时,中控模块判定路面出现下陷或裂缝,由于在该检测中是对路面的一个横向进行检测,无法判定出横向裂纹与下陷的区别,通过设置标准裂缝位移,以裂缝的宽度作为基础,快速判定出纵向裂缝,增加了路面病害检测判定的效率。

[0038]

进一步地,在中控模块判定实时超差位移超出标准裂缝位移时,中控模块无法判定此处为横向裂缝还是地面下陷,通过控制激光测距装置的检测角度,在同一位移对待检测路面进行纵向测距,生成纵向距离位移曲线,判定实时的路面病害情况,完成对路面的下陷、突起以及裂缝的判定,不但能够确定裂缝方向,还能够对微小的裂缝实现分析判定,提高了路面病害智能监测的精准度。

[0039]

进一步地,在中控模块判定距离位移曲线内的实时检测距离差均未超过标准距离差时,表明路面在该横向位置的检测中未出现裂缝、突起和下陷的缺陷,中控模块对距离位移曲线中的曲线极值进行获取,其中曲线极值表示了路面的细微凹凸情况,根据判定曲线极值数量,确定该路面是否为平整路面,实现对路面的智能病害监测。

[0040]

尤其,通过对距离位移曲线中任意两极值之间的位移进行判定,两极值之间的位移能够表现出路面的粗糙程度,通过设置粗糙极值标准位移差,并将计算出的相邻极值位移差与其进行对比,判定待检测路面在相邻极值位移处是否为粗糙路面,当中控模块判定相邻极值位移差不在粗糙极值标准位移差范围内时,中控模块将对相邻极值位移与粗糙极值标准位移进行判定,以保障路面智能病害监测的正常进行。

[0041]

进一步地,在中控模块判定相邻极值位移差不在粗糙极值标准位移差范围内时,将相邻极值位移与粗糙极值标准位移进行对比,相邻极值位移高于粗糙极值标准位移,表明曲线中两极值的位置距离较远,由于曲线中的极值数量较多,中控模块判定为监测处为不平整路面,相邻极值位移低于粗糙极值标准位移,表明曲线中两极值的位置距离较近,判定监测处为平整路面,通过对曲线特征的分析,完成了更精准的路面平整情况的判定,保障

了道路病害监测的全面性。

[0042]

尤其,在激光测距装置进行纵向连续测距时,通过在中控模块内设置单位测距位移,通过将激光测距装置每移动单位测距位移进行一次纵向连续测距,生成多条纵向距离位移曲线,并根据对裂缝的特征判定方法,对每条曲线的纵向实时超差位移进行确定,并根据纵向实时超差位移与单位测距位移计算路面裂缝或下陷的面积,实现对路面病害的深度判定,实现对道路病害的实时监测,保障道路的实时安全性。

附图说明

[0043]

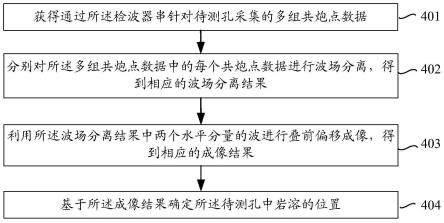

图1为本实施例所述路面病害的智能监测方法的流程图。

具体实施方式

[0044]

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0045]

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

[0046]

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0047]

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

[0048]

请参阅图1所示,其为本实施例所述路面病害的智能监测方法的流程图,本实施例公布一种路面病害的智能监测方法,包括:

[0049]

步骤s1,将专用路检设备放置在待检测路段的横向方向上,通过所述专用路检设备中设置的激光测距装置以初始检测角度对待检测路段进行激光布射测距,所述激光测距装置能够在专用路检设备中移动,通过移动激光测距装置对待检测路段横向方向进行连续测距,专用路检设备中设置有中控模块,所述中控模块根据激光检测距离与激光测距装置的横向位移生成初始检测角度的距离位移曲线;

[0050]

步骤s2,所述中控模块根据距离位移曲线两端点生成直线函数,并将该直线函数建立为该距离位移曲线的标准参照函数,中控模块将距离位移曲线与标准参照函数进行图像对比,并计算实时检测距离差,中控模块将实时检测距离差与内部设置的标准距离差进行对比,以判定路面横向方向是否出现裂缝、突起以及下陷;

[0051]

步骤s3,在所述中控模块判定实时检测距离差超过标准距离差时,中控模块获取距离位移曲线与标准参照函数两图像关系,获取实时检测距离差超过标准距离差并且连续的部分的实时超差位移,中控模块将实时超差位移与标准裂缝位移进行对比,中控模块判定待检测地面存在纵向裂缝、横向裂缝或下陷,并且通过调节所述激光测距装置的初始检

测角度,对实时超差位移的中点处对应的横向位移处进行纵向连续测距,以区分待检测地面的下陷与横向裂缝;

[0052]

步骤s4,在所述中控模块判定实时检测距离差未超过标准距离差时,中控模块对距离位移曲线图像进行分析,中控模块根据距离位移曲线中极值部分数量与两极值之间的相邻极值位移,判定待检测路面为平整路面、粗糙路面或不平整路面。

[0053]

通过设置专用路检设备,并在专用路检设备中设置可移动的激光测距装置,利用激光测距装置对待检测路面进行激光扫描,能够将激光射线轻松照射进入路面表面的微小裂纹之中,并通过设置中控模块对激光照射距离进行分析,不仅能够检测到路面表面的微小裂纹,而且还能够直接获取裂纹的深度,也能够通过中控模块计算裂纹面积,同时利用中控模块、激光测距装置对待检测路面进行激光扫描的距离生成距离位移曲线,对距离位移曲线进行分析,能够快速的判定路面表面突起与下陷等路面病害,也能够通过对距离位移曲线进行更加细微的分析判定,确定待检测路面表面的平整情况与粗糙情况,实现对公路路面的细小裂缝与不明显的路面突起和路面下陷的及时检测,同时,专用路检设备在也能够通过设置在路面上方例如限行杆或红路灯位置,实现对道路病害的实时监测,保障道路的实时安全性。

[0054]

具体而言,所述中控模块内设有初始检测角度kc,所述激光测距装置以初始检测角度kc对待检测路段横向方向进行连续测距,中控模块根据激光检测距离l与激光测距装置的横向位移x生成初始检测角度的距离位移曲线f(x)=l,x∈[0,w],其中,w为待检测路面宽度,中控模块从曲线f(x)=l中获取x=0处的激光检测距离la与x=w处的激光检测距离lz,中控模块根据激光检测距离la与lz生成直线函数f(m),m∈[0,w],直线函数f(m)经过(0,la)与(w,lz)两点,中控模块将直线函数f(m)建立为标准参照函数。

[0055]

通过获取待检测路段横向方向两端点的距离值,并根据两端点的距离值建立标准参照函数,实现对不同的距离位移曲线进行快速的建立标准参照函数,在对距离位移曲线进行对比判定时,参照更加精准,同时利用待检测路面两端建立直线函数形式的标准参照函数,能够有效的避免特定的倾斜路面对路面病害检测带来的误差,保障了路面病害检测的正常进行。

[0056]

具体而言,所述中控模块内设有标准距离差δlb,所述中控模块将初始检测角度kc的距离位移曲线f(x)=l与标准参照函数f(m)进行图像对比,并根据图像计算距离位移曲线f(x)=l与标准参照函数f(m)在任意一横向位移上的实时检测距离差δlc,中控模块将实时检测距离差值δlc与标准距离差δlb进行对比,

[0057]

当δlc≤δlb时,所述中控模块判定实时检测距离差未超过标准距离差,中控模块判定初始检测角度kc检测的路面横向方向未出现裂缝、突起以及下陷,中控模块将根据距离位移曲线f(x)=l对待检测路段的平整度进行判定;

[0058]

当δlc>δlb时,所述中控模块判定实时检测距离差超过标准距离差,中控模块将根据距离位移曲线f(x)=l与标准参照函数f(m)两图像关系判定待检测路面存在何种病害。

[0059]

通过在中控模块内设有标准距离差,计算距离位移曲线与标准参照函数在任意一横向位移上的实时检测距离差,将标准距离差与实时检测距离差进行对比,判定待检测路面的病害情况,实时检测距离差可以更精细的表现出凹凸状态,同时还能够通过对标准距

离差进行减小或增大,对不同深度的裂纹进行判定,实现路面病害智能监测的可调节。

[0060]

具体而言,当所述中控模块判定实时检测距离差超过标准距离差时,中控模块将获取距离位移曲线f(x)=l与标准参照函数f(m)在实时检测距离差为δlc处的两图像关系,

[0061]

当距离位移曲线f(x)=l高于标准参照函数f(m)时,所述中控模块判定实时检测距离差为δlc处的待检测路面检测距离增加并超出标准距离差范围,中控模块将根据超出标准距离差范围的连续横向位移判定待检测路面出现下陷或裂缝;

[0062]

当距离位移曲线f(x)=l低于标准参照函数f(m)时,所述中控模块判定实时检测距离差为δlc处的待检测路面检测距离减小并超出标准距离差范围,中控模块判定实时检测距离差为δlc处为突起路面。

[0063]

在中控模块判定实时检测距离差超过标准距离差时,对距离位移曲线与标准参照函数两图像关系进行判定,当距离位移曲线高于标准参照函数时,表明检测距离增加,地面出现下陷或裂缝的病害,当距离位移曲线低于标准参照函数时,表明检测距离减小,检测地面表面出现突起病害,快速的实现路面病害初始判定。

[0064]

具体而言,所述中控模块内设有标准裂缝位移xb,当所述中控模块判定实时检测距离差为δlc处的待检测路面检测距离增加并超出标准距离差范围时,中控模块在距离位移曲线f(x)=l图像中获取实时检测距离差超过标准距离差并且连续的部分的实时超差位移xs,中控模块将实时超差位移xs与标准裂缝位移xb进行对比,

[0065]

当xs≤xb时,所述中控模块判定实时超差位移未超出标准裂缝位移,中控模块判定待检测路面在实时超差位移xs内出现裂缝,并判定为纵向裂缝;

[0066]

当xs>xb时,所述中控模块判定实时超差位移超出标准裂缝位移,中控模块将控制所述激光测距装置对实时超差位移xs处进行纵向连续测距,以判定实时超差位移xs处出现下陷或横向裂缝。

[0067]

当中控模块判定待检测路面检测距离增加并将超出标准距离差范围时,中控模块判定路面出现下陷或裂缝,由于在该检测中是对路面的一个横向进行检测,无法判定出横向裂纹与下陷的区别,通过设置标准裂缝位移,以裂缝的宽度作为基础,快速判定出纵向裂缝,增加了路面病害检测判定的效率。

[0068]

具体而言,当所述中控模块判定实时超差位移超出标准裂缝位移时,中控模块通过调节所述激光测距装置的初始检测角度,对实时超差位移xs的中点处对应的横向位移处进行纵向连续测距,根据激光测距检测点在路面纵向的位移与激光检测距离生成纵向距离位移曲线,中控模块重复上述建立标准参照函数并与标准距离差进行对比的操作,并确定纵向实时超差位移ys,中控模块将纵向实时超差位移ys与标准裂缝位移xb进行对比,

[0069]

当ys≤xb时,所述中控模块判定纵向实时超差位移未超过标准裂缝位移,中控模块判定实时超差位移xs处出现横向裂缝;

[0070]

当ys>xb时,所述中控模块判定纵向实时超差位移超过标准裂缝位移,中控模块判定实时超差位移xs处出现路面下陷。

[0071]

在中控模块判定实时超差位移超出标准裂缝位移时,中控模块无法判定此处为横向裂缝还是地面下陷,通过控制激光测距装置的检测角度,在同一位移对待检测路面进行纵向测距,生成纵向距离位移曲线,判定实时的路面病害情况,完成对路面的下陷、突起以

及裂缝的判定,不但能够确定裂缝方向,还能够对微小的裂缝实现分析判定,提高了路面病害智能监测的精准度。

[0072]

具体而言,所述中控模块内设有标准平整极值数tb,当所述中控模块判定距离位移曲线f(x)=l内的实时检测距离差均未超过标准距离差时,中控模块检测距离位移曲线f(x)=l图像中的实时极值数ts,中控模块将实时极值数ts与标准平整极值数tb进行对比,

[0073]

当ts≤tb时,所述中控模块判定实时极值数未超过标准平整极值数,中控模块判定初始检测角度kc检测的路面横向为平整路面;

[0074]

当ts>tb时,所述中控模块判定实时极值数超过标准平整极值数,中控模块根据离位移曲线f(x)=l中两极值之间的位移对待检测路段进行平整判定。

[0075]

在中控模块判定距离位移曲线内的实时检测距离差均未超过标准距离差时,表明路面在该横向位置的检测中未出现裂缝、突起和下陷的缺陷,中控模块对距离位移曲线中的曲线极值进行获取,其中曲线极值表示了路面的细微凹凸情况,根据判定曲线极值数量,确定该路面是否为平整路面,实现对路面的智能病害监测。

[0076]

具体而言,所述中控模块内设有粗糙极值标准位移xp与粗糙极值标准位移差δxp,当所述中控模块判定实时极值数超过标准平整极值数时,中控模块在距离位移曲线f(x)=l中获取任意相邻两极值之间的相邻极值位移xj,中控模块根据相邻极值位移xj与粗糙极值标准位移xp计算相邻极值位移差δxj,δxj=|xp-xj|,中控模块将相邻极值位移差δxj与粗糙极值标准位移差δxp进行对比,

[0077]

当δxj≤δxp时,所述中控模块判定相邻极值位移差在粗糙极值标准位移差范围内,中控模块判定待检测路面相邻极值位移xj处为粗糙路面;

[0078]

当δxj>δxp时,所述中控模块判定相邻极值位移差不在粗糙极值标准位移差范围内,中控模块将根据相邻极值位移与粗糙极值标准位移对路面状态进行判定。

[0079]

通过对距离位移曲线中任意两极值之间的位移进行判定,两极值之间的位移能够表现出路面的粗糙程度,通过设置粗糙极值标准位移差,并将计算出的相邻极值位移差与其进行对比,判定待检测路面在相邻极值位移处是否为粗糙路面,当中控模块判定相邻极值位移差不在粗糙极值标准位移差范围内时,中控模块将对相邻极值位移与粗糙极值标准位移进行判定,以保障路面智能病害监测的正常进行。

[0080]

具体而言,当所述中控模块判定相邻极值位移差不在粗糙极值标准位移差范围内时,中控模块将相邻极值位移xj与粗糙极值标准位移xp进行对比,

[0081]

当xj>xp时,所述中控模块判定相邻极值位移高于粗糙极值标准位移,中控模块判定待检测路面相邻极值位移xj处为不平整路面;

[0082]

当xj<xp时,所述中控模块判定相邻极值位移低于粗糙极值标准位移,中控模块判定待检测路面相邻极值位移xj处为平整路面。

[0083]

在中控模块判定相邻极值位移差不在粗糙极值标准位移差范围内时,将相邻极值位移与粗糙极值标准位移进行对比,相邻极值位移高于粗糙极值标准位移,表明曲线中两极值的位置距离较远,由于曲线中的极值数量较多,中控模块判定为监测处为不平整路面,相邻极值位移低于粗糙极值标准位移,表明曲线中两极值的位置距离较近,判定监测处为平整路面,通过对曲线特征的分析,完成了更精准的路面平整情况的判定,保障了道路病害监测的全面性。

[0084]

具体而言,在所述激光测距装置进行纵向连续测距时,中控模块能够设定单位测距位移xo,通过每次将激光测距装置横向移动xo位移对实时超差位移xs对应的横向位移处进行r次连续测距,生成r组纵向距离位移曲线,其中,r=xs/xo,中控模块重复上述建立标准参照函数与标准距离差进行对比,并确定纵向实时超差位移的操作,对r组纵向距离位移曲线,分别计算对应的纵向实时超差位移y1、y2、y3

…

yr,中控模块根据r组纵向距离位移曲线的纵向实时超差位移与单位测距位移xo计算路面裂缝或下陷的面积sy,sy=(y1

×

xo) (y2

×

xo) (y3

×

xo)

…

(yr

×

xo)。

[0085]

在激光测距装置进行纵向连续测距时,通过在中控模块内设置单位测距位移,通过将激光测距装置每移动单位测距位移进行一次纵向连续测距,生成多条纵向距离位移曲线,并根据对裂缝的特征判定方法,对每条曲线的纵向实时超差位移进行确定,并根据纵向实时超差位移与单位测距位移计算路面裂缝或下陷的面积,实现对路面病害的深度判定,实现对道路病害的实时监测,保障道路的实时安全性。

[0086]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

[0087]

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。