1.本发明涉及液态氢制造的技术领域,尤其涉及一种氢气液化装置。

背景技术:

2.氢被认为是最好的能量载体之一,被众多国家选择作为最佳和最终的能源供应形式,而且氢分别作为能源载体和工艺气体的直接和间接应用将使我们能够抑制co2排放。

3.在目前的现状中,氢可以在全球范围内大规模有效地应用,但仍然存在一些技术障碍和应用氢的经济可行性瓶颈,主要的问题之一是无法有效地运输和储存氢气。

技术实现要素:

4.本发明的主要目的在于提供一种氢气液化装置,旨在解决无法有效地运输和储存氢气的技术问题。

5.为实现上述目的,本发明提供一种氢气液化装置,用于将氢气转换成液氢,所述氢气液化装置包括预冷结构、斯特林循环结构和至少一个制冷循环结构;

6.所述预冷结构设有第一氢通道、第一预冷通道和第二预冷通道,所述第二预冷通道内注入预冷剂;

7.所述制冷循环结构包括制冷换热器、压缩机、冷却器和膨胀阀,所述制冷换热器设有第二氢通道和第一制冷通道,所述第二氢通道与所述第一氢通道连接,所述第一制冷通道的出口端、压缩机和冷却器依序连接,所述第一制冷通道的入口端通过所述膨胀阀与所述第一预冷通道的出口端连接,所述冷却器的出口端与所述第一预冷通道的入口端连接,形成循环回路,所述循环回路内设置制冷剂;

8.所述斯特林循环结构设有第三氢通道,所述第三氢通道与所述第二氢通道连接;

9.所述氢气从所述第一氢通道输入,依次经过第二氢通道和第三氢通道后转换成所述液氢。

10.可选的,在一实施方式中,所述氢气液化装置包括四个制冷循环结构,所述制冷换热器还包括第二制冷通道;

11.对于第一个所述制冷循环结构:所述第一制冷通道的入口端通过所述膨胀阀与所述第一预冷通道的出口端连接,所述冷却器的出口端与所述第一预冷通道的入口端连接,形成循环回路;

12.对于第二个所述制冷循环结构:所述第一制冷通道的入口端通过所述膨胀阀与第一个所述制冷循环结构的第二制冷通道的出口端连接,所述冷却器的出口端与第一个所述制冷循环结构的第二制冷通道的入口端连接,形成循环回路;

13.第三个所述制冷循环结构和第四个所述制冷循环结构的连接方式与第二个所述制冷循环结构的连接方式同理;

14.所述氢气从所述预冷结构输入并预冷之后,经过四个制冷换热器的制冷,再通过所述斯特林循环结构转换成所述液氢。

15.可选的,在一实施方式中,所述预冷结构包括预冷换热器,所述第一氢通道、所述第一预冷通道和所述第二预冷通道设置于所述预冷换热器中。

16.可选的,在一实施方式中,所述氢气液化装置还包括制冷箱,所述制冷箱用于提供低温环境,所述制冷循环结构和所述斯特林循环结构设置于所述制冷箱内。

17.可选的,在一实施方式中,所述制冷箱包括第一制冷箱和第二制冷箱,所述制冷循环结构设置于所述第一制冷箱内,所述斯特林循环结构设置于所述第二制冷箱内。

18.可选的,在一实施方式中,所述第一制冷箱内的温度为120k-140k,所述第二制冷箱内的温度为70k-90k。

19.可选的,在一实施方式中,所述氢气液化装置还包括反应器,所述反应器用于将所述液氢在正位氢和仲位氢之间转化,所述反应器与所述斯特林循环结构的输出端连接。

20.可选的,在一实施方式中,所述反应器包括第四氢通道、第四制冷通道、翅片和催化剂,所述翅片设置于所述第四氢通道和/或所述第四制冷通道中,所述翅片通过钎焊的方式焊接于所述第四氢通道和/或所述第四制冷通道的内壁,所述催化剂设置于所述第四氢通道的翅片上。

21.可选的,在一实施方式中,可选的,在一实施方式中,所述制冷剂包括甲烷、乙烷、丙烷、正丁烷和氮气中的一种或多种。

22.可选的,在一实施方式中,所述制冷剂包括甲烷、乙烷、丙烷、正丁烷和氮气中的至少两种;

23.每个所述制冷循环结构中的制冷剂的物质相同,每种物质的摩尔分数不同。

24.本发明提供的技术方案中,氢气的液化需要对氢气进行降温,先通过预冷结构的预冷剂对氢气进行预冷降温,从环境温度预冷到预设温度,之后再进入到制冷循环结构,通过一个或多个制冷循环结构进一步制冷,最后再通过斯特林循环结构将氢气完全液化,得到液氢。通过预冷结构可以降低氢气与循环制冷剂之间的温差,从而减少发生在制冷换热器中的强不可逆热传递过程的损失;其次在氢气液化到液氢的过程中,制冷剂可以在预冷结构和制冷循环结构之间循环使用,因为是逐级对氢气进行降温制冷,所以越后面的制冷剂的温度会越低,因此制冷剂经过在某一制冷循环结构的制冷换热器中吸收了氢气释放的热量使得温度升高,可以循环到上一个制冷循环结构的制冷换热器中再次利用,帮助对其中的氢气进行制冷,再通过膨胀阀降温后回到当前的制冷换热器中,同理,第一个制冷循环结构中的制冷剂也可以循环到预冷结构中帮助对氢气进行预冷,进而可以大大提高制冷剂的利用率和对氢气的降温制冷的效率,还可以降低氢气液化装置制造和使用的成本。

附图说明

25.一个或多个实施例通过与之对应的附图进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

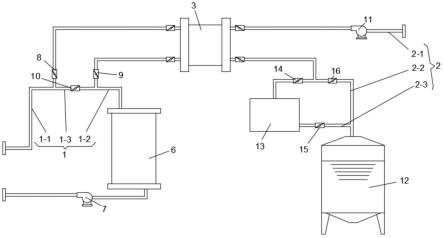

26.图1为本发明氢气液化装置的一个实施例的结构示意图;

27.图2为本发明制冷箱的一个实施例的结构示意图;

28.图3为本发明反应器的一个实施例的结构示意图。

29.其中,100、氢气液化装置;110、预冷结构;111、预冷换热器;112、第一氢通道;113、

第一预冷通道;114、第二预冷通道;120、制冷循环结构;121、制冷换热器;122、第二氢通道;123、第一制冷通道;124、第二制冷通道;125、压缩机;126、冷却器;127、膨胀阀;130、斯特林循环结构;131、液化换热器;132、第三氢通道;133、第三制冷通道;134、斯特林循环;140、制冷箱;141、第一制冷箱;142、第二制冷箱;150、反应器;151、第四氢通道;152、第四制冷通道;153、翅片;154、催化剂;160、预冷剂;170、制冷剂。

具体实施方式

30.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的。在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示相对重要性,或者隐含指明所指示的技术特征的数量。由此,除非另有说明,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;“多个”的含义是两个或两个以上。术语“包括”及其任何变形,意为不排他的包含,可能存在或添加一个或更多其他特征、整数、步骤、操作、单元、组件和/或其组合。

31.此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,或是两个元件内部的连通。本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.此外,下面所描述的本发明不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

33.如图1所示,本发明实施例公开了一种氢气液化装置,用于将氢气h2转换成液氢lh2,所述氢气液化装置包括预冷结构110、斯特林循环结构130和至少一个制冷循环结构120;所述预冷结构110设有第一氢通道112、第一预冷通道113和第二预冷通道114,所述第二预冷通道114内注入预冷剂160;所述制冷循环结构120包括制冷换热器121、压缩机125、冷却器126和膨胀阀127,所述制冷换热器121设有第二氢通道122和第一制冷通道123,所述第二氢通道122与所述第一氢通道112连接,所述第一制冷通道123的出口端、压缩机125和冷却器126依序连接,所述第一制冷通道123的入口端通过所述膨胀阀127与所述第一预冷通道113的出口端连接,所述冷却器126的出口端与所述第一预冷通道113的入口端连接,形成循环回路,所述循环回路内设置制冷剂170;所述斯特林循环结构130设有第三氢通道132,所述第三氢通道132与所述第二氢通道122连接;所述氢气h2从所述第一氢通道112输入,依次经过第二氢通道122和第三氢通道132后转换成所述液氢lh2。

34.其中,预冷剂160不同于制冷剂170,预冷剂160为单物质的,制冷剂170为多种物质的混合体,所述制冷剂170包括甲烷、乙烷、丙烷、正丁烷和氮气中两种以上的物质,以下实

施例中亦相同。

35.在本实施例中,氢气h2的液化需要对氢气h2进行降温,先通过预冷结构110的预冷剂160对氢气h2进行预冷降温,从环境温度预冷到预设温度,之后再进入到制冷循环结构120,通过一个或多个制冷循环结构120进一步制冷,最后再通过斯特林循环结构130将氢气h2完全液化,得到液氢lh2。通过预冷结构110可以降低氢气h2与循环制冷剂170之间的温差,从而减少发生在制冷换热器121中的强不可逆热传递过程的损失;其次在氢气h2液化到液氢lh2的过程中,制冷剂170可以在预冷结构110和制冷循环结构120之间循环使用,因为是逐级对氢气h2进行降温制冷,所以越后面的制冷剂的温度会越低,因此制冷剂170经过在某一制冷循环结构120的制冷换热器121中吸收了氢气h2释放的热量使得温度升高,可以循环到上一个制冷循环结构120的制冷换热器121中再次利用,帮助对其中的氢气h2进行制冷,再通过膨胀阀127降温后回到当前的制冷换热器121中,同理,第一个制冷循环结构120中的制冷剂170也可以循环到预冷结构110中帮助对氢气h2进行预冷,进而可以大大提高制冷剂170的利用率和对氢气h2的降温制冷的效率,使氢气液化装置100具有非常高的效率,同时使氢气液化装置100相对于当前的工业实践设备成本更低,氢气液化装置100能够更为经济高效的将氢气h2转化为液态氢,从而能够更为有效地运输和存储氢气h2。

36.在一实施例中,优选设置四个制冷循环结构120,即为所述氢气液化装置包括依序连接的一个预冷结构110、四个制冷循环结构120和一个斯特林循环结构130,具体为,所述预冷结构110为一个预冷换热器111,所述预冷换热器111内设有第一氢通道112、第一预冷通道113和第二预冷通道114,所述第一氢通道112中输入氢气h2,所述第二预冷通道114通过外部制冷机向入口端注入预冷剂160,对输入到所述第一氢通道112中的氢气h2进行预冷,预冷剂160使用完之后再从所述第二预冷通道114的出口端排出;每个所述制冷循环结构120都包括制冷换热器121、压缩机125、冷却器126和膨胀阀127,所述制冷换热器121设有第二氢通道122第一制冷通道123和第二制冷通道124,所述第一制冷通道123的出口端、压缩机125和冷却器126依序连接;对于第一个所述制冷循环结构120:所述第一制冷通道123的入口端通过所述膨胀阀127与所述第一预冷通道113的出口端连接,所述冷却器126的出口端与所述第一预冷通道113的入口端连接,形成一个循环回路;对于第二个所述制冷循环结构120:所述第一制冷通道123的入口端通过所述膨胀阀127与第一个所述制冷循环结构120的第二制冷通道124的出口端连接,所述冷却器126的出口端与第一个所述制冷循环结构120的第二制冷通道124的入口端连接,形成一个循环回路;第三个所述制冷循环结构120和第四个所述制冷循环结构120的连接方式与第二所述制冷循环结构120的连接方式同理,一共形成四个循环回路;所述氢气h2从所述预冷结构110输入,经过四个制冷换热器121的制冷,再到所述斯特林循环结构130后转换成所述液氢lh2。

37.其中,所述斯特林循环结构130包括斯特林循环134和液化换热器131,所述液化换热器131设有第三氢通道132和第三制冷通道133,所述第三氢通道132与所述第二氢通道122连接,所述斯特林循环134的出口端与所述第三制冷通道133的入口端连接,所述第三制冷通道133的出口端与所述斯特林循环134的入口端连接,通过斯特林循环134提供制冷工质对输入到液化换热器131中的氢进行液化,能够稳定高效地产出液氢lh2。

38.在本实施例中,在第一氢通道112中输入原料氢气h2,在预冷换热器111中通过外部制冷剂170注入到第二预冷通道114中的预冷剂160进行预冷降温,将氢气h2从环境温度

预冷降温到268k-228k,降低氢气h2与第一制冷循环结构120之间的温差,从而减少发生在制冷换热器121中的强不可逆热传递过程的损失;然后氢气h2到第一个制冷循环结构120的制冷换热器121中,通过制冷剂170将其温度降至222k-182k,其中第一个制冷循环结构120中的制冷剂170吸收氢气h2释放的热量升温后,由压缩机125吸入形成高压的制冷剂170后输送到冷却器126进行制冷,之后循环到预冷换热器111中辅助预冷,然后再通过膨胀阀127后输出低温低压的制冷剂170循环回到制冷换热器121中对氢气h2进行降温;然后氢气h2到第二个制冷循环结构120的制冷换热器121中,通过制冷剂170将其温度降至178k-138k,其中制冷剂170的循环如同上一制冷循环结构120,不同之处在于制冷剂170是循环到上一个制冷循环结构120中的制冷换热器121中辅助降温;然后氢气h2到第三个制冷循环结构120的制冷换热器121中,通过制冷剂170将其温度降至127k-107k,其中制冷剂170的循环如同第二个制冷循环结构120;然后氢气h2到第四个制冷循环结构120的制冷换热器121中,通过制冷剂170将其温度降至90k-70k,其中制冷剂170的循环如同第二个制冷循环结构120;最后氢气h2到斯特林循环结构130中降温至36k-16k,完全液化形成液氢lh2。从而实现经济高效的将氢气h2转化为液态氢,从而能够更为有效地运输和存储氢气h2。

39.其中,制冷剂170主要有四种或六种成分:乙烷、丙烷、甲烷、正丁烷、氮气和其他微量气体,每个制冷循环结构120中的制冷剂170的物质相同,每种物质的摩尔分数不同,具体数值的确定方法包括应用peng-robinson状态方程,应用气液平衡(vapour-liquid equilibrium,vle)方法、应用nist属性数据和试错法。在运行过程中,还可以通过改变每个循环中制冷剂170的组成成分之间的比例,可以提高氢气液化装置的效率并保持在一个相对较高的值,从而使制冷剂170在工作期间实现效率最大化。

40.进一步地,所述氢气液化装置还包括制冷箱140,所述制冷箱140用于提供低温环境,所述制冷循环结构120和所述斯特林循环结构130设置于所述制冷箱140内。具体的,所述制冷箱140包括第一制冷箱141和第二制冷箱142,所述第一制冷箱141内的温度为120k-140k,所述第二制冷箱142内的温度为70k-90k,所述制冷循环结构120设置于所述第一制冷箱141内,所述斯特林循环结构130设置于所述第二制冷箱142内。由于氢气h2在液化的过程中,会放出大量的热量,这些热量也会散发到周围的空气中,从而提高周围的环境温度,因此将制冷循环结构120和斯特林循环结构130分别放置于相适配的低温环境中,可以立即将氢气h2释放的热量去除,以使氢气液化装置的工作效率更高。

41.在一实施例中,所述氢气液化装置还包括反应器150,所述反应器150与所述斯特林循环结构130的输出端连接,所述反应器150设也置于所述制冷箱140中,所述反应器150用于将所述液氢lh2在正位氢和仲位氢之间转化。正氢和仲氢是分子氢的两种自旋异构体,这种异构现象是由于两个氢原子的核自旋有两种可能的偶合而引起的。

42.具体的,所述反应器150包括第四氢通道151、第四制冷通道152、翅片153和催化剂154,所述翅片153设置于所述第四氢通道151和所述第四制冷通道152中,所述翅片153通过钎焊的方式焊接于所述第四氢通道151和所述第四制冷通道152的内壁,所述催化剂154设置于所述第四氢通道151的翅片153上。其中,所述第四氢通道151的侧壁、所述第四制冷通道152的侧壁和所述翅片153都为高纯度的铝。以最大限度地降低热阻。

43.在本实施例中,氢气h2通常是正氢和仲氢的平衡混合物。室温热平衡态下,氢气h2大约是75%正氢和25%仲氢的混合物。仲氢为低温下的稳定物,不过这个平衡根据温度变

化进行的调节是相当缓慢的,通过使用催化剂154,可以加速平衡的建立。氢通过第四氢通道151中的催化剂154使氢在正位和仲位之间转化,然后转化释放出热量通过翅片153进行传导,然后通过制冷剂170和制冷箱140对反应器150的内部环境和外部环境进行制冷降温,使正位氢仲位氢的转化维持在一个相对稳定的温度中,实现等温线反应。正氢中两个核的自旋是平行的,仲氢中两个核的自旋则是反平行的。

44.在本发明的实施例中,对氢气h2的液化方法进行了进一步地改进,同时精确解决了氢气h2独有的三个重要特性:1、从环境温度到沸点的长温度跨度,仅次于氦气;2、低温下的非理想气体行为;3、邻氢向仲氢的转化及其在转化过程中产生的相对较大的反应热,甚至大于氢的液化热。除此之外,与未来氢运输和储存相关的非常重要的方面,特别是对于加氢站等氢基础设施。

45.以上实施例仅用以说明本发明的技术方案,而非对其限制;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本发明的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。