1.本发明涉及振动型致动器的控制。

背景技术:

2.一些振动型致动器通过将彼此之间具有相位差的两个驱动信号施加至机电能量转换元件以激励振动体中的振动、并且产生该振动体上设置的凸起的椭圆运动,来使振动体和与该凸起相接触的接触体相对移动。能够通过改变两个驱动信号之间的相位差来改变作为振动体或接触体的可移动单元的移动速度。

3.日本特开2016-152746公开了通过将相位差设置在死区之外来抑制在低速范围中的振动型致动器的可控性下降的方法,其中所述死区中,由于低速范围中的相位差过小和由此引起的驱动力不足,可移动单元停止。

4.由于振动型致动器的姿势变化、环境(例如,温度)的变化和随时间的变化,死区中的相位差及其宽度波动。因此,无论死区的这些波动因素如何,都需要抑制可控性的下降。

技术实现要素:

5.本发明提供各自能够在振动型致动器的相位差控制中获得良好可控性的控制设备等。

6.根据本发明的一方面的一种振动型致动器的控制设备,所述振动型致动器移动振动体和接触体,在所述振动体中利用机电能量转换元件来激励振动,所述接触体与所述振动体彼此相对接触,所述控制设备包括:生成单元,其被配置为生成施加至所述机电能量转换元件的具有相位差的多相驱动信号;以及检测单元,其被配置为检测包括所述振动体或所述接触体的可移动单元的实际位置。所述生成单元基于所述可移动单元的实际位置与目标位置的偏差来设置所述相位差。与在所述可移动单元随着所述目标位置改变而开始移动之后相比,所述生成单元使得从所述可移动单元停止时起直到所述可移动单元开始移动时为止的相对所述偏差的所述相位差的变化率较大;或者与在所述可移动单元开始移动之后相比,所述生成单元使得从所述可移动单元停止时起直到所述可移动单元开始移动时为止的所述相位差的增加率较大,以及在所述可移动单元开始移动并加速的情况下,所述生成单元一度减小所述增加率然后增加所述增加率。

7.根据本发明的另一方面的一种驱动设备包括上述控制设备、上述振动型致动器和由所述振动型致动器驱动的从动构件。

8.与上述控制设备相对应的控制方法也构成本发明的另一方面。存储有使计算机执行所述控制方法的程序的存储介质也构成本发明的另一方面。

9.一种振动型致动器的控制方法,所述振动型致动器移动振动体和接触体,在所述振动体中利用机电能量转换元件来激励振动,所述接触体与所述振动体彼此相对接触,所述控制方法包括以下步骤:生成施加至所述机电能量转换元件的具有相位差的多相驱动信号;以及检测包括所述振动体或所述接触体的可移动单元的实际位置。所述生成的步骤基

于所述可移动单元的实际位置与目标位置的偏差来设置所述相位差。与在所述可移动单元随着所述目标位置改变而开始移动之后相比,所述生成的步骤使得从所述可移动单元停止时起直到所述可移动单元开始移动时为止的针对所述偏差的所述相位差的变化率较大;或者与在所述可移动单元开始移动之后相比,所述生成的步骤使得从所述可移动单元停止时起直到所述可移动单元开始移动时为止的所述相位差的增加率较大,以及在所述可移动单元开始移动并加速的情况下,所述生成的步骤一度减小所述增加率然后增加所述增加率。

10.一种存储介质,其存储使计算机执行上述的控制方法的程序。

11.从以下参考附图的典型实施例的描述中,本发明的其它特征将变得明显。

附图说明

12.图1是示出根据本发明的本实施例的振动型致动器驱动系统的电气结构的框图。

13.图2是示出根据本实施例的振动型致动器的控制处理的流程图。

14.图3是示出振动型致动器的机械结构的示意图。

15.图4a和图4b示出施加至压电元件的驱动信号。

16.图5a和图5b是示出处于变形状态下的弹性体的示意图。

17.图6a和图6b是示出处于另一变形状态下的弹性体的示意图。

18.图7a和图7b是示出处于另一变形状态下的弹性体的示意图。

19.图8a和图8b是示出处于另一变形状态下的弹性体的示意图。

20.图9示出弹性体的凸起的移动轨迹。

21.图10示出振动型致动器的相位差θ和速度v之间的关系。

22.图11示出振动型致动器驱动系统的控制块。

23.图12示出振动型致动器驱动系统中的比例增益。

24.图13示出根据本实施例的可移动单元的位置的时间变化。

25.图14示出根据本实施例的偏差的时间变化。

26.图15示出根据本实施例的比例增益的时间变化。

27.图16示出根据本实施例的相位差的时间变化。

28.图17示出根据本实施例的相位差的另一时间变化。

29.图18示出包括振动型致动器的驱动设备的示例。

具体实施方式

30.现参考附图,将给出根据本发明的实施例的描述。

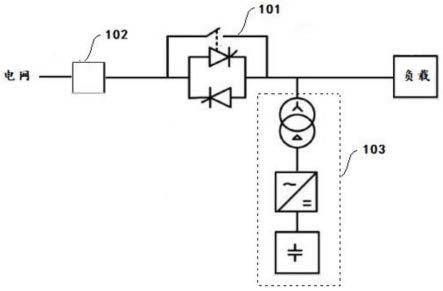

31.图1示出了根据本发明的一个实施例的振动型致动器驱动系统1的电气配置。驱动系统1包括振动型致动器2和用于控制振动型致动器2的驱动的控制设备3。振动型致动器2包括第一压电元件310和第二压电元件320。第一压电元件310和第二压电元件320各自是在接收到电压时位移的机电能量转换元件。后面将描述振动型致动器2的具体结构。

32.控制设备3包括位置命令单元100、位置检测单元200和驱动信号生成单元(生成单元)400。位置命令单元100指示振动型致动器2中的后述的可移动单元的目标位置xt和目标速度vt。位置检测单元(检测单元)200获取可移动单元的当前位置(实际位置)xa。驱动信号生成单元400使用来自位置命令单元100的指示和从位置检测单元200获取的可移动单元的

当前位置xa,来生成可移动单元以目标速度vt到达目标位置xt所需的多相(两相)驱动信号(电压信号)。这些两相驱动信号各自被施加至第一压电元件310和第二压电元件320中相应的一个。

33.尽管在本实施例中驱动信号是电压信号,但是驱动信号可以是电流信号。尽管本实施例中使用了两个压电元件,但是可以使用三个或更多压电元件,或者可以将三个或更多相位的驱动信号施加至该三个或更多压电元件。

34.图2的流程图示出了振动型致动器2的控制处理。驱动信号生成单元400包括诸如cpu等的计算机并根据计算机程序来执行该处理。

35.在步骤s01中,驱动信号生成单元400从位置命令单元100获取可移动单元的目标位置xt和目标速度vt。

36.在步骤s02中,驱动信号生成单元400获取位置检测单元200所检测到的可移动单元的当前位置xa。

37.在步骤s03(生成步骤)中,驱动信号生成单元400使用从位置命令单元100获取的可移动单元的目标位置xt、目标速度vt和从位置检测单元200获取的可移动单元的当前位置xa来生成两相驱动信号。此时,驱动信号生成单元400基于当前位置xa与目标位置xt的偏差(即,根据偏差自身或从偏差获得的值)来设置(控制)两相驱动信号之间的相位差,使得可移动单元的移动速度能够是目标速度vt。

38.在步骤s04(施加步骤)中,驱动信号生成单元400将步骤s03中所生成的两相驱动信号施加至第一压电元件310和第二压电元件320。从而,振动型致动器的可移动单元在向目标速度vt加速的同时向目标位置xt移动。

39.图3示意性地示出了振动型致动器2的机械结构。第一压电元件310和第二压电元件320分别经由接合面311和321通过粘附等来附着至作为振动体的弹性体500。

40.设置在弹性体500上的连接器511和512分别通过粘附等固定至保持构件700上所设置的凸部711和712。从而,弹性体500被固定至保持构件700。保持构件700被固定至未示出的固定构件。第一压电元件310、第二压电元件320、弹性体500和保持构件700形成固定部,该固定部在振动型致动器中的可移动单元移动时不移动。

41.加压弹簧800是压缩弹簧,其第一端与保持构件700接触,并且其第二端与第一压电元件310和第二压电元件320其中至少之一接触,从而其将弹簧力(加压力)在作为加压方向的y方向上施加至弹性体500。

42.加压弹簧800可以是除压缩弹簧以外的弹簧,或者可以通过除弹簧以外的方法(诸如磁力等)将加压力施加至弹性体500。

43.已接收到加压力的弹性体500与作为接触体的摩擦构件600进行加压接触。弹性体500具有两个凸起521和522。各个凸起的前端是接触摩擦构件600的部分。摩擦构件600构成振动型致动器的可移动单元的至少一部分。即,只有摩擦构件600可以是可移动单元,或者可移动单元可以包括摩擦构件600和与摩擦构件600移动或联动的未示出的构件。

44.在通过驱动信号生成单元400将具有弹性体500的共振频率的附近频率的两相驱动信号施加至第一压电元件310和第二压电元件320时,振动被激励至弹性体500,并且在凸起521和522的前端发生由箭头a所示的椭圆运动。通过摩擦力将椭圆运动传播至与凸起521和522的前端加压接触的摩擦构件600,使得包括摩擦构件600的可移动单元在作为移动方

向的x方向上移动(平移)。

45.虽然本实施例描述了包括摩擦构件600的可移动单元相对于包括弹性体500的固定部而移动的情况,但是包括弹性体的可移动单元可以相对于包括摩擦构件600的固定部而移动。也就是说,弹性体和接触构件可以彼此相对移动。

46.图4a和图4b示出了分别施加至第一压电元件310和第二压电元件320的驱动信号的示例。横轴代表时间t,并且纵轴代表作为驱动信号值的电压v。两相驱动信号900和901这二者是具有振幅为va和周期为ta的周期信号,并且被分别施加至第一压电元件310和第二压电元件320。虽然施加至第二压电元件320的驱动信号901具有与施加至第一压电元件310的驱动信号900的波形相同的波形,但是其相位偏移了θ。即,两相驱动信号900和901具有相位差θ。这里所使用的术语“相同的波形”不仅意味着波形完全相同的情况,还意味着在波形不影响振动型致动器的驱动的范围中波形略有不同、或者波形能够被视为基本相同的情况。

47.在本实施例中,在施加了正电压时,第一压电元件310和第二压电元件320分别在平行于接合面311和321的面内方向上延伸并且在正交于接合面311和321的厚度方向上收缩。在施加了负电压时,第一压电元件310和第二压电元件320分别在面内方向上收缩并在厚度方向上延伸。

48.图5a至图8b示出了在驱动信号900和901施加至第一压电元件310和第二压电元件320时、第一压电元件310和第二压电元件320以及弹性体500的变形状态。图5a、图6a、图7a和图8a示出了图3中所示的振动型致动器的沿线b-b的截面。图5b、图6b、图7b和图8b示出了从与图3中相同的方向观察的第一压电元件310和第二压电元件320以及弹性体500。

49.在这些图中,箭头531a、531b、531c和531d表示凸起521的前端的移动。相似地,箭头532a、532b、532c和532d表示凸起522的前端的移动。黑点所表示的位置是在没有电压施加至第一压电元件310和第二压电元件320并且弹性体500没有变形时凸起521和522的前端的位置。箭头的前端的位置是在将电压施加至第一压电元件310和第二压电元件320并且弹性体500变形时凸起521和522的前端的位置。

50.图5a和图5b示出了在图4a和图4b中的时间t1处第一压电元件310和第二压电元件320以及弹性体500的变形状态。在时间t1处,正电压和负电压分别施加至第一压电元件310和第二压电元件320。因此,第一压电元件310在面内方向上延伸,并且第二压电元件320在面内方向上收缩。此时,由于弹性体500维持其原始大小,因此弹性体500弯曲并变形,并且与第一压电元件310中的接合面311相对的侧的非接合面312变为凸面。第二压电元件320的非接合面322变为凹面。从而,分别如图5b中的箭头531a和532a所示,凸起521和522的前端向右移动。在时间t1处,施加至第一压电元件310和第二压电元件320的电压之间的差变为最大。凸起521和522各自向右的移动量也为最大。

51.图6a和图6b示出了在图4a和图4b中的时间t2处第一压电元件310和第二压电元件320以及弹性体500的变形状态。在时间t2处,正电压施加至第一压电元件310和第二压电元件320这二者。第一压电元件310和第二压电元件320这二者在面内方向上延伸。此时,由于弹性体500维持其原始大小,因此弹性体500弯曲并变形,并且非接合面312和322这二者为凸面。从而,分别如图6b中的箭头531b和532b所示,凸起521和522的前端向上移动。在时间t2处,施加至第一压电元件310和第二压电元件320的电压的总和变为最大。因此,凸起521

和522的各个前端在向上方向上的移动量也为最大。

52.图7a和图7b示出了在图4a和图4b中的时间t3处第一压电元件310和第二压电元件320以及弹性体500的变形状态。在时间t3处,负电压和正电压分别施加至第一压电元件310和第二压电元件320。因此,第一压电元件310在面内方向上收缩,并且第二压电元件320在面内方向上延伸。此时,由于弹性体500维持其原始大小,因此弹性体500弯曲并变形,非接合面312变为凹面,并且非接合面322变为凸面。结果,分别如图7b中的箭头531c和532c所示,凸起521和522的前端向左移动。在时间t3处,与时间t1相似地,施加至第一压电元件310和第二压电元件320的电压之间的差变为最大。因此,凸起521和522各自的前端向左的移动量也为最大。

53.图8a和图8b示出了在图4a和图4b中的时间t4处第一压电元件310和第二压电元件320以及弹性体500的变形状态。在时间t4处,负电压施加至第一压电元件310和第二压电元件320这二者。因此,第一压电元件310和第二压电元件320这二者在面内方向上收缩。此时,由于弹性体500维持其原始大小,因此弹性体500弯曲并变形,并且非接合面312和322这二者为凹面。结果,分别如图8b中的箭头531d和532d所示,凸起521和522的前端向下移动。在时间t4处,与在时间t2处一样,施加至第一压电元件310和第二压电元件320的电压的总和变为最大。因此,凸起521和522的前端的向下的移动量也变为最大。

54.因此,通过将周期驱动信号900和901施加至第一压电元件310和第二压电元件320,凸起521和522的前端重复图5b、图6b、图7b和图8b中所示的移动以进行椭圆运动。

55.图9示出了凸起521和522的各个前端在椭圆运动中的移动轨迹的示例。横轴和纵轴分别代表在图3中的x和y方向上的凸起521和522的前端的位置。在驱动信号900和901的相位差θ是第一相位差时,凸起521和522的前端在时间t1、t2、t3和t4处移动至位置550a、550b、550c和550d。该移动循环重复以进行椭圆运动,从而描绘出椭圆轨迹。在驱动信号900和901的相位差θ是大于第一相位差的第二相位差时,凸起521和522的前端在时间t1、t2、t3和t4处移动至位置551a、551b、551c和551d,并且该移动循环重复以进行椭圆运动,从而描绘出椭圆轨迹541。

56.在相位差θ分别是第一相位差和第二相位差时,凸起521和522的前端从位置550a和551a经由位置550b和551b到位置550c和551c与摩擦构件600在y方向上分离,因此摩擦构件600不移动。此后,凸起521和522的前端从位置550c和551c经由位置550d和551d移动到位置550a和551a在y方向上对摩擦构件600进行推撞的同时在x方向上移动了移动量560和561。此时,摩擦构件600也在x方向上以相同的移动量移动。凸起521和522的前端在x方向上的移动量560和561是驱动信号900和901的一个周期内的椭圆运动在x方向上的振幅,并且在以下描述中将被称为进给振幅。驱动信号900和901的一个周期内凸起521和522的前端在y方向上的移动量570和571(即,椭圆运动在y方向上的振幅)将被称为推动振幅。

57.能够通过在驱动信号900和901的每个周期在凸起521和522的前端重复生成进给振幅560和561来持续在x方向上移动摩擦构件600。

58.在进给振幅相等时,驱动信号的周期ta越短,则摩擦构件600的移动速度变得更高。在周期ta相同时,进给振幅560越大,则摩擦构件600的移动速度变得更高。由于摩擦构件600的移动中不涉及推动振幅,因此,推动振幅越大,则电力损失变得更大。

59.随着相位差θ靠近ta/2,在时间t1和t3处所施加的电压之间的差增加,并且在时间

t2和t4处所施加的电压的绝对值总和减小。进给振幅增加并且推动振幅减小。在相位差θ变为ta/2时,时间t1和t3分别与ta/4和3ta/4相对应,并且在该时间处所施加的电压之间的差变为最大的2va。时间t2和t4分别与ta/2和ta相对应,并且在该时间处所施加的电压的总和变为0。进给振幅变为最大并且推动振幅变为零。

60.随着相位差θ靠近0,在时间t1和t3处所施加的电压之间的差减小,并且在时间t2和t4处所施加的电压的绝对值总和增加。进给振幅减小并且推动振幅增加。在相位差θ变为0时,时间t1和t3分别与0和ta/2相对应,并且在该时间处所施加的电压之间的差变为零。时间t2和t4分别与ta/4和3ta/4相对应,并且在该时间处所施加的电压的总和变为最大的2va。因此,进给振幅变为0并且推动振幅变为最大。

61.在图9中,在驱动信号900和901的相位差θ接近0时,凸起521和522的前端移动以描绘出具有小的进给振幅560的椭圆轨迹540。在驱动信号900和901的相位差θ接近ta/2时,凸起521和522的前端移动以描绘出具有大的进给振幅561的椭圆轨迹541。因此,通过改变相位差θ,能够改变进给振幅的大小,并且可以改变摩擦构件600的移动量和速度。

62.图10示出了摩擦构件600的相位差θ和移动速度v之间的关系的示例。横轴代表相位差θ,并且纵轴代表移动速度v。线601表示针对各个相位差θ的移动速度v。如本图所示,在相位差θ小于相位差θa且大于相位差θb时,移动速度v分别随着相位差θ的减小和增大而减小和增大。另一方面,在相位差θ在相位差θa和相位差θb之间时,移动速度v始终是0,即,即使相位差θ改变,摩擦构件600也处于停止状态。

63.如图9所示,在相位差θ小时,进给振幅560变小并且推动振幅570变大。如果推动振幅变得过大,则在凸起521和522的前端与摩擦构件600之间所产生的摩擦力减小,并且凸起521和522的前端的进给振幅560没有被传递至摩擦构件600。因此,如图10所示,在相位差θ小的区域(θa至θb),即使相位差θ改变,移动速度v也保持0。该相位差区域被称为死区。与死区相对应的相位差和其宽度由于诸如振动型致动器2(安装有振动型致动器2的设备)的姿势的改变、环境(例如,温度)的改变和随着时间的改变等的各种因素而改变。

64.图11示出了驱动信号生成单元400中的比例控制的结构。驱动信号生成单元400根据从位置命令单元100获取的目标位置xt和从位置检测单元200获取的实际位置xa来计算偏差(xt-xa)。然后,通过将该偏差(xt-xa)乘以比例增益p,计算乘积p(xt-xa)。驱动信号生成单元400将驱动信号900和901的相位差θ设置为p(xt-xa)以生成驱动信号900和901,并且将它们施加至振动型致动器2的第一压电元件310和第二压电元件320。

65.图12示出了图11中所示的比例增益p的设置。横轴代表摩擦构件600的实际速度va,并且纵轴代表比例增益p。可以基于位置检测单元200所检测到的实际位置xa通过驱动信号生成单元400来计算摩擦构件600的实际移动速度va。

66.如图12所示,比例增益p被设置为根据实际移动速度va的大小而改变。更具体地,在摩擦构件600处于实际移动速度va为0的停止状态下时,将比例增益p设置为最大值(第一值)pc pu。比例增益p根据p=(pu-pc)(1-|va|/vth) pc来随着实际移动速度va的大小|va|的增加而减小,并且在|va|超过阈值(预定速度)vth时被设置为恒定值(第二值)pc。

67.虽然本实施例根据实际移动速度va来改变比例增益p,但是本发明不局限于本实施例,并且例如,可以根据目标速度vt来改变比例增益p。虽然本实施例讨论了振动型致动器2的比例控制,但是本发明不局限于本实施例,并且可以进行诸如积分控制和微分控制等

的各种控制。在积分控制和微分控制中,根据作为与偏差相对应的值的偏差的积分值、或者偏差值与积分值或微分增益的乘积,来设置相位差。

68.图13、图14、图15、图16和图17分别示出了本实施例中的摩擦构件600的位置x(目标位置xt和实际位置xa)、偏差(xt-xa)、比例增益p、以及相位差θ和实际移动速度va(纵轴)针对各个时间t(横轴)的改变。

69.在图13中,由实线所示的目标位置xt位于从时间0到时间t5的停止位置处,并且表示在时间t5处之后以恒定速度移动的位置。由虚线所示的实际位置xa1是本实施例中的摩擦构件600的实际位置(该实际位置关于图10中所示的相位差θ和移动速度v之间的关系来设置图11和图12中所示的比例控制和比例增益),并且示出了相对目标位置xt的响应位置的时间变化。由点划线所示的实际位置xa2是在图11中所示的控制中比例增益p始终恒定为pc的传统示例中的摩擦构件600的实际位置,并且示出了相对目标位置xt的响应位置的时间变化。

70.图14至图17中由实线所示的偏差(xt-xa1)、比例增益p1、相位差θ1和实际移动速度va1示出了图11和图12中所示的比例控制和比例增益设置中各值的时间变化。由点划线所示的偏差(xt-xa2)、比例增益p2、相位差θ2和实际移动速度va2示出了上述传统示例中各值的时间变化。

71.在本实施例和传统示例中,在目标位置xt在时间t5处开始改变时,偏差(xt-xa1)和偏差(xt-xa2)这二者根据目标位置xt的改变而增加。由于在时间t5处实际移动速度v1为0,因此本实施例中的比例增益p1是最大值pc pu。另一方面,传统示例中的比例增益p2始终恒定为pc。因此,在被设置为比例增益p1和p2与偏差(xt-xa1)和偏差(xt-xa2)的乘积的相位差θ1和θ2中,相位差θ1的增加量大于相位差θ2的增加量。本实施例中的相位差θ1更早地在时间t6处达到摩擦构件600开始移动的相位差θb。

72.结果,如图13所示,在本实施例中,摩擦构件600早于传统示例地在时间t6处开始移动。另一方面,在传统示例中,相位差θ2在晚于时间t6的时间t7处达到相位差θb,并且摩擦构件600开始移动。因此,由于本实施例中的摩擦构件比传统示例中的摩擦构件更早地开始移动,因此提高了摩擦构件600对目标位置xt的可追随性。

73.如图14所示,摩擦构件600在本实施例中从时间t6处开始移动并在传统示例中从时间t7处开始移动,并且偏差(xt-xa1)和偏差(xt-xa2)的增加量逐渐减小。如图15所示,在本实施例中,在摩擦构件600从时间t6处开始移动时,比例增益p1随着实际移动速度va1的增加而减小,并且在移动速度v1达到阈值vth的时间t8处变为恒定为比例增益pc。

74.在本实施例中,如图16所示,从时间t6到时间t8,偏差(xt-xa1)的增加率减小并且比例增益p1也减小,因此作为它们的乘积的相位差θ1的增加率(变化率)逐渐减小。在时间t8之后,虽然偏差(xt-xa1)的增加率仍然减小,但是比例增益p1变为恒定值,因此相位差θ1的增加率在时间t8处暂时增加,并且此后相位差θ1的增加率随着偏差(xt-xa1)的减小而减小。

75.另一方面,在传统示例中,比例增益p2恒定,因此相位差θ1的增加率随着偏差(xt-xa2)的增加率减小而减小。

76.根据如上所述,在本实施例中,在摩擦构件600开始移动之后,相位差θ1改变以具有拐点θ1i。更具体地,在摩擦构件600开始移动之后,相位差θ1的增加率(变化率)一度减

小,然后相位差θ1的增加率增加,直到摩擦构件600的实际移动速度va1接近目标速度为止,并且在实际移动速度va1变得更接近目标速度时,相位差θ1的增加率减小。

77.如上所述,本实施例使直到摩擦构件600开始移动为止的相对偏差(xt-xa1)的相位差θ1的变化率大于在摩擦构件600开始移动之后的该变化率。从而,紧接在目标位置xt开始改变之后的相位差θ1的增加率能够大于传统示例中的该增加率,并且相位差θ1能够穿过死区并快速地达到摩擦构件600开始移动的相位差θb。因此,能够提高摩擦构件600对目标位置xt的可追随性。本实施例随着实际移动速度va1的增加而逐渐减小比例增益p1,因此不会突然改变相位差θ1,使得摩擦构件600能够平滑并稳定地移动。

78.本实施例仅在摩擦构件600开始移动之后的低速范围内(直到时间t8为止)减小比例增益p1。在当比例增益p1大时在振动型致动器2中可能发生振荡现象的高速范围内,可以将比例增益p1设置为与传统示例中的比例增益相同,并且能够进行稳定控制。本实施例基于实际移动速度va1来改变比例增益p1,即使死区由于上述因素而改变并且摩擦构件600开始移动的相位差θb改变,也能够在相位差控制中维持良好的可控性。

79.图18示出了摄像装置(照相机)作为包括振动型致动器2和控制设备3的驱动设备。振动型致动器2(其包括第一压电元件310、第二压电元件320、弹性体500和保持构件700)的固定部被固定至摄像设备中的固定构件f。

80.另一方面,透镜保持构件h被固定至振动型致动器2的摩擦构件600,并且该透镜保持构件h保持作为从动构件的透镜l。可移动单元包括摩擦构件600、透镜保持构件h和透镜l。透镜保持构件h由引导构件g在光轴方向(物体侧和像侧)上引导。

81.在透镜l的像侧上设置有用于拍摄从物体侧入射并通过透镜l的光所形成的光学图像的诸如ccd传感器或cmos传感器等的摄像传感器s。

82.在从控制设备3将两相驱动信号900和901施加至第一压电元件310和第二压电元件320以激励弹性体500中的振动时,经由摩擦构件600在光轴方向上驱动透镜l。从而,进行摄像传感器s上所形成的光学图像的调焦。例如,在对移动物体进行摄像时,控制设备3确保振动型致动器2的良好可追随性和可控性,使得能够获得对移动物体的良好的聚焦可追随性。可以通过移动透镜l以改变摄像视角来进行变倍。

83.尽管描述了摄像设备,但是本发明的实施例中可以包括通过振动型致动器来驱动从动构件的各种驱动设备。

84.本实施例可以在振动型致动器的相位差控制中提供良好可控性。

85.其它实施例

86.本发明的实施例还可以通过如下的方法来实现,即,通过网络或者各种存储介质将执行上述实施例的功能的软件(程序)提供给系统或装置,该系统或装置的计算机或是中央处理单元(cpu)、微处理单元(mpu)读出并执行程序的方法。

87.尽管参考典型实施例描述了本发明,但是应当理解,本发明不局限于所公开的典型实施例。以下权利要求的范围将被给予最广泛的解释,以涵盖所有这样的修改和等效的结构和功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。