1.本发明属于超级电容串联模组检测技术领域,特别涉及一种超级电容串联模组自动检测台。

背景技术:

2.超级电容作为一种新型储能系统,具有能量密度大、可靠性好、超低温特性好、循环次数大和重量体积小等特点。目前在新能源汽车、电力和工程机械等各个行业得到了广泛的使用。

3.由于超级电容单体的电压一般低于3v,在实际应用中需要超级电容单体串联以满足大功率储能系统要求。而由于生产工艺等原因会导致各个电容单体参数的分散性,串联工作时不同电容单体上电压存在差别,甚至出现过电压和欠电压两种危险使用状态。所以对超级电容模组的内阻和电压等参数检测显得十分必要,并以此作为判断此超级电容模组是否合格的依据。

4.目前,检测上述参数各特性均为人工分类检测,检测困难、检测效率低且人工成本较高。

技术实现要素:

5.本发明的目的是提供一种超级电容串联模组自动检测台,其能够对超级电容串联模组的总压、分压、压差和内阻进行自动检测并实现不合格品分拣,提高检测效率。

6.本发明提供的技术方案为:

7.一种超级电容串联模组自动检测台,包括:

8.台架;

9.物料盘,其设置有多排物料槽,所述物料槽用于承载待检测的超级电容模组;

10.两个物料盘导轨,其固定间隔设置在所述台架上,并且所述物料盘导轨沿所述台架的轴向设置;

11.其中,所述物料盘放置在所述物料盘导轨上,并且能够沿所述物料盘导轨移动;

12.传导机构,其设置在所述台架上方;

13.上料机构,其设置在所述台架的上方,用于将所述物料盘推送至所述传导机构上;

14.检测电压机构,其用于检测超级电容模组总电压与单体分电压;

15.检测电阻机构,其用于检测超级电容模组的电阻;

16.不合格品下料机构,其用于将不合格品从所述物料盘中移除;

17.其中,所述检测电压机构、所述检测电阻机构及所述不合格品下料机构沿所述台架的轴向间隔设置在所述台架上方;所述传导机构带动所述物料盘沿所述台架的轴向移动,使所述物料盘上的每一排物料槽依次经过所述检测电压机构、所述检测电阻机构及所述不合格品下料机构;

18.下成品机构,其用于将承载有合格品的物料盘从所述传导机构上移出。

19.优选的是,所述的超级电容串联模组自动检测台,还包括:

20.放电机构,其设置在所述台架上方,并且靠近所述不合格品下料机构设置,用于对合格品进行放电;

21.其中,所述下成品机构将承载有合格品的物料盘从所述传导机构上移出后移动所述放电机构处。

22.优选的是,所述物料盘包括:

23.多排挡块,每排所述挡块包括间隔设置的多个挡块,相邻两个所述挡块之间形成所述物料槽;

24.导电片,其固定设置在所述物料槽的一端,所述导电片垂直于所述物料盘的表面,并且平行于所述物料槽的端面设置;

25.两个限位块,其平行间隔设置在所述物料槽的另一端;所述限位块与所述挡块一一对应设置,并且抵靠在所述挡块上;所述两个限位块之间形成夹紧挡片槽。

26.优选的是,所述上料机构包括:

27.气缸安装板,其固定安装在所述台架上,并且平行于所述台架的上表面设置;

28.气缸支架,其垂直设置在所述气缸安装板上;

29.上料推动气缸,其缸体固定设置在所述气缸支架上,所述上料推动气缸与所述物料盘导轨平行设置;

30.光电开关,其设置在所述台架上方,并靠近所述物料盘导轨设置;

31.其中,所述上料推动气缸的气缸杆朝向所述物料盘设置,所述上料推动气缸的气缸杆伸张时推动所述物料盘移动。

32.优选的是,所述传导机构包括:

33.工装托盘,其用于承托所述物料盘;

34.丝杠,其沿所述台架的轴向设置;

35.螺母,其匹配连接在所述丝杠上,并且所述螺母与所述工装托盘固定连接;

36.伺服电机,其连接在所述丝杠的一端,用于驱动所述丝杠转动;

37.工装托盘滑轨,其固定设置在所述台架上,并且与所述丝杠平行设置;

38.工装托盘滑块,其匹配连接在所述工装托盘滑轨上;

39.其中,所述工装托盘通过支架与所述滑块连接;

40.多个定位销,其间隔设置在所述工装托盘的一端;

41.托盘挡块,其可升降的设置在所述工装托盘的另一端;

42.其中,所述工装托盘上设置有托盘挡块的一端靠近所述上料机构设置。

43.优选的是,所述检测电压机构包括:

44.第一龙门架,其固定设置在所述台架上,所述第一龙门架的两个立柱对称设置在所述台架的两侧;

45.夹紧挡片下压机构,其固定安装在所述第一龙门架的一侧;

46.夹紧挡片推动机构,其固定连接在所述夹紧挡片下压机构上,并且能够在所述夹紧挡片下压机构的推动下上升或下降;

47.夹紧挡板,其固定连接在夹紧挡片推动机构上,并且能够在夹紧挡片推动机构的推动下沿所述台架的轴向移动;

48.多个夹紧挡片,其沿所述夹紧挡板的轴向间隔设置,并且与所述夹紧挡片槽一一对应;所述夹紧挡片的一端通过弹簧片连接在所述夹紧挡板上,另一端能够在所述夹紧挡片推动机构的驱动下插入或远离所述夹紧挡片槽;

49.多组测电压探针,其设置在所述第一龙门架的另一侧,并且与所述夹紧挡片一一对应设置;

50.测电压探针下压机构,其固定连接所述第一龙门架上,并且与所述测电压探针同侧设置,所述测电压探针连接在所述测电压探针下压机构上,并且能够在所述测电压探针下压机构的推动下上升或下降。

51.优选的是,所述检测电阻机构包括:

52.第二龙门架,其与所述第一龙门架间隔平行设置;

53.测电阻探针下压机构,其固定安装在所述第二龙门架上;

54.多个测电阻探针连接板,其连接在所述测电阻探针下压机构上,并且能够在所述测电阻探针下压机构的推动下上下移动;

55.多组测电阻探针,其一一对应的连接在所述多个测电阻探针连接板上;

56.其中,当一排所述物料槽处于所述检测电阻机构所在工位时,每组所述测电阻探针与所述物料槽中的超级电容模组一一对应设置。

57.优选的是,所述不合格品下料机构包括:

58.第三龙门架,其与所述第二龙门架间隔平行设置;

59.两个侧拉机构,其分别安装在所述第三龙门架上;

60.两个真空吸嘴下压机构,其一一对应的连接在所述两个侧拉机构上,并且能够在所述侧拉机构的推动下沿所述台架的横向移动;

61.两组真空气嘴连接板,其一一对应的连接在所述真空吸嘴下压机构上,并且分别能够在所述真空吸嘴下压机构的推动下上升或下降;

62.两组真空吸嘴,其与所述两组真空气嘴连接板一一对应设置;

63.其中,每组所述真空吸嘴包括间隔设置的多个真空吸嘴;当一排所述物料槽处于所述不合格品下料机构所在工位时,所述真空吸嘴与所述物料槽中的超级电容模组一一对应设置,用于吸取将检测不合格的超级电容模组;

64.两个下料槽,其对称设置在所述第三龙门架的两端,分别用于承接两组所述真空吸嘴吸取的不合格的超级电容模组;

65.其中,每组所述真空吸嘴的外侧分别设置有刮料板,所述刮料板的形状与所述下料槽的截面相匹配;

66.下料通道,其承接在所述下料槽下侧;

67.其中,所述刮料板在真空吸嘴回位行程中,将下料槽中的不合格的超级电容模组推到所述下料通道中。

68.优选的是,所述下成品包括:

69.下成品机构推动气缸,其缸体一端通过气缸支架固定连接在所述台架上;

70.成品顶升气缸安装板,其连接在所述下成品机构推动气缸的气缸杆端,并且能够在所述下成品机构推动气缸的推动下沿所述台架的轴向移动;

71.多个成品顶升气缸,其缸体固定安装在所述成品顶升气缸安装板上,所述成品顶

升气缸的气缸杆端上设置有定位销;

72.其中,顶升气缸将所述物料顶升至所述工装托盘上方后,多个所述定位销夹持住所述物料盘。

73.优选的是,所述放电机构包括:

74.放电支架,其包括顶板和四个立柱;所述四个立柱两两对称的安装在所述台架的两侧,所述顶板同时固定在所述四个立柱的顶端;

75.放电机构下压气缸,其缸体固定安装在所述顶板上;

76.放电金属板,其设置在所述顶板的下方,所述放电金属板固定安装在所述放电机构下压气缸的气缸杆下端;

77.其中,当所述放电金属板与所述物料盘中的超级电容模组接触时,将所述超级电容模组放电。

78.本发明的有益效果是:

79.本发明提供的超级电容串联模组自动检测台,能够对超级电容串联模组的总压、分压、压差和内阻进行自动检测并实现不合格品分拣,提高检测效率。

附图说明

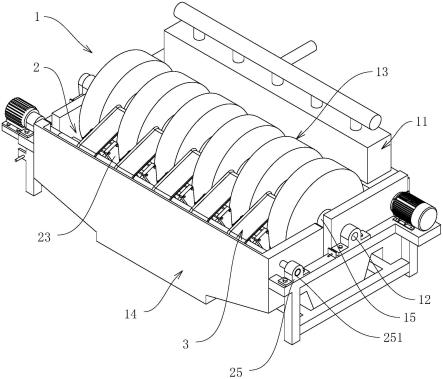

80.图1为本发明所述的超级电容串联模组自动检测台的总体结构示意图。

81.图2为本发明所述的上料机构的示意图。

82.图3为本发明所述的物料盘的结构示意图。

83.图4为本发明所述的物料槽的结构示意图。

84.图5为本发明所述的传导机构的示意图。

85.图6为本发明所述的工装托盘的结构示意图。

86.图7~8为本发明所述的检测电压机构的示意图。

87.图9为本发明所述的夹紧挡片推动机构的示意图。

88.图10为本发明所述的测电压探针的结构示意图。

89.图11为本发明所述的检测电阻机构的示意图。

90.图12为本发明所述的测电阻探针的结构示意图。

91.图13~14为本发明所述的不合格品筛选机构的示意图。

92.图15为本发明所述的下成品机构的示意图。

93.图16为本发明所述的放电机构机构的示意图。

具体实施方式

94.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

95.如图1~16所示,本发明提供了一种超级电容串联模组自动检测台,其主要包括:台架100,物料盘110,物料盘导轨120,上料机构200,传导机构300,检测电压机构400,检测电阻机构500,不合格品下料机构600,下成品机构700和放电机构800。

96.台架100固定安装在水平地面上,台架100上方固定设置有显示器盒101。两个物料盘导轨120平行间隔设置在台架100上方,并且两个物料盘导轨120沿100台架的轴向(长度

方向)设置。其中,物料盘导轨120通过导轨支架121固定在台架100上。其中,物料盘导轨120从台架100的一端延伸至台架100的另一端;物料盘110放置在物料盘导轨120上,并且能够沿物料盘导轨120移动。

97.如图2所示,上料机构200包括:气缸安装板210、上料推动气缸220、气缸支架230和光电开关240。气缸安装板210前端与台架100的上表面用螺栓固定连接,并且气缸安装板210平行于台架100的上表面设置。气缸支架230固定在气缸安装板210的后端,并且与气缸安装板210垂直。上料推动气缸220的缸体固定连接在气缸支架230上,上料推动气缸220与物料盘导轨120平行设置。上料推动气缸220的气缸杆前端设置有一个圆锥体结构的推动部,所述推动部为硬质胶材质;所述推动部接触物料盘110,在上料推动气缸220伸张时,推动物料盘110沿物料盘导轨120移动。设置所述推动部是为了更平稳的推动物料盘110。光电开关240通过支架固定设置在所述台架100,并靠光电开关240近所述物料盘导轨120设置。当物料盘110放入物料盘导轨120后挡住光电开关240时,光电开关240判断有料盘,上料推动气缸220得电工作。

98.如图3~4所示,物料盘110上具有多排物料槽111,在物料盘110上形成物料槽阵列,物料槽111用于承载待检测的超级电容模组。物料盘110上设置有多排挡块112,每排挡块112包括沿台架100的横向(宽度方向)间隔设置的多个挡块112,相邻两个挡块112之间形成的凹槽即为物料槽111。导电片113固定设置在物料槽111的一端,导电片113垂直于物料盘110的表面,并且平行于物料槽111的端面(台架110的横向)设置。导电片113用螺栓固定在物料盘110上,导电片113的作用是延展超级电容模组的串联公共端,目的是测量超级电容模组两个单体的分电压。两个限位块114平行间隔设置在物料槽111的另一端;限位块114与挡块112一一对应设置,并且抵靠限位块114挡块112上;两个限位块112之间形成夹紧挡片槽115。夹紧挡片槽115的作用是与检测电压机构400的夹紧挡片450配合夹紧物料槽111中的超级电容模组,防止超级电容模组在设备运行过程中发生错位,影响检测结果。

99.传导机构300设置在台架100上方。如图5~6所示,在本实施例中,传导机构300主要包括工装托盘310、丝杠321、螺母322、伺服电机330、工装托盘滑轨340和工装托盘滑块350。工装托盘310用于承托物料盘110;丝杠321沿台架120的轴向设置,并且位于工装托盘310下方;螺母322匹配连接在丝杠321上,并且螺母322与工装托盘310固定连接。伺服电机330连接在丝杠321的一端,用于驱动丝杠321转动。工装托盘滑轨340固定设置在台架100上,并且与丝杠321平行设置。工装托盘滑块350匹配连接在工装托盘滑轨340上;其中,工装托盘310通过支架与滑块350固定连接。设置工装托盘滑轨340为工装托盘310提供导向作用,避免工装托盘310前进中出现卡滞,使整个传导机构300运行更加流畅。多个定位销360间隔设置在工装托盘310的一端;托盘挡块370可升降的设置在工装托盘310的另一端;其中,工装托盘310上设置有托盘挡块370的一端靠近上料机构200设置。

100.在本实施例中,通过挡块推动气缸371驱动托盘挡块370实现升降(摆动)。托盘挡块370的下端设有齿轮,托盘挡块370的主体部水平设置。挡块推动气缸371的缸体通过气缸支架固定连接在工装托盘310下侧。挡块推动气缸371的气缸杆端连接齿条372,齿条372沿台架100的轴向水平设置;并且齿条372与所述齿轮啮合。当挡块推动气缸371推动齿条372前后运动时,带动所述齿轮转动,进而托盘挡块370摆动,实现托盘挡块370的升降。

101.伺服电机330在得电后,带动丝杠321旋转,以实现工装托盘310步进。当物料盘110

被上料机构200推入工装托盘310上后,被工装托盘310前端的定位销360挡住。之后,将托盘挡块370升起,挡住工装托盘310的后端。第一坦克链380安装在工装托盘滑轨340的侧面,气管和线束安装在第一坦克链380中;第一坦克链380在往复运动的过程中能够对内置的气管和线束起到牵引和保护的作用。

102.检测电压机构400用于检测超级电容模组总电压与单体分电压。如图7~10所示,所述检测电压机构包括:第一龙门架410,夹紧挡片下压机构,夹紧挡片推动机构,夹紧挡板440,夹紧挡片450,检测探针460和探针下压机构。第一龙门架410通过螺栓固定连接在台架100上,第一龙门架410的两个立柱对称设置在台架110的两侧,第一龙门架410整体沿台架的横向设置。

103.所述夹紧挡片下压机构固定安装在第一龙门架410的一侧,包括:第一下压气缸421,其缸体通过支架固定安装在第一龙门架410的侧面上;第一安装板422,其连接在第一下压气缸421的气缸杆端上;两个第一安装板导轨423,其固定第一龙门架410的侧面上,第一安装板导轨423沿竖直方向设置,并且分别靠近第一安装板422的两端;第一安装板422通过第一安装板滑块424连接在第一安装板导轨423上。

104.所述夹紧挡片推动机构固定连接在所述夹紧挡片下压机构上,并且能够在所述夹紧挡片下压机构的推动下上升或下降。所述夹紧挡片推动机构包括:多个连接板431(本实施例中为5个),其上端固定连接在第一安装板422的下端,并且多个连接板431在第一安装板422上沿台架100的横向均匀间隔设置;挡板推动气缸432,其缸体固定在处于中间位置的连接板431上;多个连接板活塞433,其一一对应的安装在未安装挡板推动气缸432的连接板431上。

105.夹紧挡板440沿台架100的横向水平设置,夹紧挡板440同时固定连接在推动气缸432的缸杆端上的气缸杆的端部和连接板活塞433的活塞杆端部,夹紧挡板440能够在所述夹紧挡片推动机构的推动下沿台架100的轴向移动。设置活塞433是为了保证夹紧挡板440和夹紧挡片450运动过程的稳定性和动作的一致性。多个夹紧挡片450沿夹紧挡板440的轴向间隔设置,并且夹紧挡片450与物料盘110上的夹紧挡片槽115一一对应。夹紧挡片450的上端通过弹簧片451连接在夹紧挡板440上,夹紧挡片450的下端能够在夹紧挡片推动机构的驱动下插入或远离所述夹紧挡片槽115。通过设置夹紧挡片450能够夹紧超级电容模组,固定其位置,防止在检测过程中因电容模组的偏移甚至滑脱从而影响检测结果。弹簧片451的作用是在夹紧挡片450夹紧电容模组的过程中,可以在保证固定的同时,防止夹紧的力过大而导致电容模组损伤报废。

106.多组测电压探针460设置在第一龙门架410的另一侧,并且测电压探针460与夹紧挡片450一一对应设置。测电压探针下压机构固定连接第一龙门架410,并且与测电压探针460同侧设置。测电压探针460连接在所述测电压探针下压机构上,并且能够在所述测电压探针下压机构的推动下上升或下降。

107.所述测电压探针下压机构包括:第二下压气缸471,其缸体通过支架固定安装在第一龙门架410的侧面上;第二安装板472,其连接在第二下压气缸471的气缸杆端上;两个第二安装板导轨473,其固定第一龙门架410的侧面上,第二安装板导轨473沿竖直方向设置,并且分别靠近第二安装板472的两端;第二安装板472通过第二安装板滑块474连接在第二安装板导轨473上。测电压探针460通过测电压探针连接板461连接在第二安装板472上。其

中,每组测电压探针460安装在一个测电压探针连接板461上;测电压探针连接板461的上端与第二安装板472固定连接,下端连接一组测电压探针460。

108.如图10所示,测电压探针连接板461为l形,测电压探针460连接在测电压探针连接板461下端的水平段上。每组测电压探针460包括两个电容端探针460a和一个公共端探针460b,可以实现超级电容串联模组的总电压和单体电压的检测;电容端探针460a和公共端探针460b均为铜质,导电性能良好。探针通过绝缘套460c安装测电压探针连接板461上,并且在每个探针上套有测电压探针弹簧460d。绝缘套460c的作用是使接触件与壳体之间相互绝缘,提高了检测电压的准确性。测电压探针弹簧460d的作用是在测电压探针460下压时控制下压压力,在保证接触保持力的同时不会由于下压压力过大而损坏工装。

109.检测电阻机构500用于检测超级电容模组的电阻。如图11~12所示,在本实施例中,检测电阻机构500包括:第二龙门架510、测电阻探针下压机构、测电阻探针连接板530和测电阻探针540。

110.第二龙门架510通过螺栓固定连接在台架100上,并且与第一龙门架410间隔平行设置。所述测电阻探针下压机构固定安装在所述第二龙门架510上,包括:第三下压气缸521,其缸体通过支架固定安装在第二龙门架510的侧面上;第三安装板522,其连接在第一下压气缸521的气缸杆端上;两个第三安装板导轨523,其固定第二龙门架510的侧面上,第三安装板导轨523沿竖直方向设置,并且分别靠近第三安装板522的两端;第三安装板522通过第三安装板滑块524连接在第三安装板导轨523上。多个测电阻探针连接板530固定连接在第三安装板522上,并且能够在所述测电阻探针下压机构的推动下上下移动。多组测电阻探针540一一对应的连接在多个测电阻探针连接板530上。其中,当一排物料槽111处于检测电阻机构500所在工位时,每组测电阻探针540与该排物料槽111中的超级电容模组的位置一一对应。

111.如图12所示,测电阻探针连接板530为l形,测电阻探针540连接在测测电阻探针连接板530下端的水平段上。每组测电阻探针540包括四个测电阻探针540;测电阻探针540均为铜质,导电性能良好。测电阻探针540通过测电阻探针绝缘套540a安装测电阻探针连接板530上,并且在每个探针上套有测电组探针弹簧540b。测电阻探针绝缘套540a的作用是使接触件与壳体之间相互绝缘,提高了检测电阻的准确性。测电组探针弹簧540b的作用是在测电阻探针540下压时控制下压压力,在保证接触保持力的同时不会由于下压压力过大而造成零部件损坏。

112.不合格品下料机构600用于将不合格品从物料盘110中移除。如图13~14所示,不合格品下料机构包括:第三龙门架610,两个侧拉机构,两个真空吸嘴下压机构,两组真空气嘴连接板640、两组真空吸嘴650、两个下料槽660及下料通道。

113.第三龙门架610通过螺栓固定连接在台架100上,并且与第二龙门架510间隔平行设置。所述两个侧拉机构分别安装在第三龙门架610上,所述侧拉机构包括:侧拉气缸621,其缸体一端通过侧拉气缸支架固定在第三龙门架610的一侧;吸嘴下压机构安装板622,其设置在第三龙门架610的另一侧;其中,侧拉气缸621的气缸杆端通过第三龙门架610上的长圆孔611与第三龙门架610另一侧与吸嘴下压机构安装板622连接;两个侧拉滑轨623,其沿台架100的横向水平设置,并且两个侧拉滑轨623沿竖直方向间隔设置;吸嘴下压机构安装板622通过两个滑块一一对应的连接在两个侧拉滑轨623上。其中,两个侧拉机构的侧拉气

缸621分别靠近第三龙门架610的安装板的左上方和右下方设置。

114.所述两个真空吸嘴下压机构一一对应的连接在所述两个侧拉机构上,并且能够在所述侧拉机构的推动下沿台架100的横向移动。所述真空吸嘴下压机构包括:真空吸嘴下压气缸631,真空气嘴安装板632及真空吸嘴下压机构滑轨633。真空吸嘴下压气缸631的缸体固定在吸嘴下压机构安装板622上,真空吸嘴下压气缸631的气缸杆端连接真空气嘴安装板632;两个真空吸嘴下压机构滑轨633沿竖直方向固定设置在吸嘴下压机构安装板622,并且两个真空吸嘴下压机构滑轨633沿水平方向间隔设置。真空气嘴安装板632通过两个滑块连接在两个真空吸嘴下压机构滑轨633上。

115.两组真空气嘴连接板640一一对应的连接在两个真空吸嘴下压机构的真空气嘴安装板632上,并且分别能够在所述真空吸嘴下压机构的推动下上升或下降。其中,每组真空气嘴连接板640包括多个沿台架100的均匀横向间隔设置的真空气嘴连接板640。

116.两组真空吸嘴650与两组真空气嘴连接板640一一对应设置;在每组中,每个真空吸嘴650对应连接在一个真空气嘴连接板640上。当一排物料槽111处于所述不合格品下料机构600所在工位时,真空吸嘴650与该排物料槽111中的超级电容模组一一对应设置,用于吸取将检测不合格的超级电容模组。两个下料槽660对称设置在第三龙门架610的两端,两个下料槽660通过下料槽支架661固定连接在第三龙门架610上,与两组真空吸嘴650一一对应,分别用于承接两组真空吸嘴650吸取的不合格的超级电容模组。其中,每组真空吸嘴650的外侧分别设置有刮料板641,刮料板641的形状与下料槽660的截面相匹配;所述下料通道承接两个下料槽660下侧,所述下料通道的下端设置有下料口670,下料口670位于台架100的台板下方,不合格产品从下料口670排出。在下料槽660的底面安装有两排磁性开关662,其作用是当真空吸嘴650吸真空,侧拉气缸621得电运动到左右止点时,哪判断哪个真空吸嘴650上吸取到了超级电容模组(不合格品)。真空吸嘴650在下料槽660上方进行破真空,放下不合格品。在侧拉气缸621失电向中间运动的过程(真空吸嘴回位行程)中,通过刮料板641将检测结果为不合格的超级电容模组(不合格品)从下料槽660中刮入所述下料通道。

117.在不合格品下料机构600上端中心两侧用螺栓固定连接坦克链支架681,坦克链支架681上安装第二坦克链680,第二坦克链680的作用是在往复运动的过程中能对第二坦克链680内置的气管和线束起到牵引和保护。

118.下成品机构700用于将承载有合格品的物料盘从所述传导机构上移出。如图15所示,在本实施例中,所述下成品机构700包括:下成品机构推动气缸710,其缸体一端通过气缸支架711固定连接在台架100的末端;成品顶升气缸安装板720,其连接在下成品机构推动气缸710的气缸杆端,并且能够在下成品机构推动气缸710的推动下沿台架100的轴向移动;台架100上安装有两个下成品机构滑轨730,两个下成品机构滑轨730沿台架的轴向水平设置,并且沿台架100的横向间隔布设;成品顶升气缸安装板720底面固定安装有滑块740,并且通过滑块740连接在下成品机构滑轨730上;多个成品顶升气缸750,其缸体固定安装在成品顶升气缸安装板720上,成品顶升气缸750的气缸杆端上设置有定位销760。其中,成品顶升气缸750设置为两排,每排成品顶升气缸750沿台架100的轴向设置;两排成品顶升气缸750沿台架100的横向间隔设置。其中,每排中相邻两个定位销760之间距离为一个物料盘110的长度,两排成品顶升气缸750之间的距离大于工装托盘310的宽度。当成品顶升气缸750将物料盘110顶升至工装托盘310上方后,位于一个物料盘110的两端的多个定位销760

夹持住物料盘110。

119.放电机构800设置在100台架上方,并且靠近不合格品下料机构700设置,用于对完成监测的合格品进行放电。其中,下成品机构700将承载有合格品的物料盘100从工装托盘310上移出后移动放电机构800处。

120.如图16所示,在本实施例中,放电机构800包括:放电支架,其包括顶板811和四个立柱812;四个立柱812两两对称的安装在台架100的两侧,顶板811水平设置,并且同时固定在四个立柱812的顶端;放电机构下压气缸820,其缸体固定安装在顶板811的中心处;放电金属板830,其设置在顶板811的下方,并且与顶板811平行;放电金属板830的中心固定安装在放电机构下压气缸820的气缸杆下端。作为优选,放电金属板830四角通过活塞840与顶板811连接。当放电机构下压气缸820得电时,放电机构下压气缸820带动放电金属板830向下运动。活塞840的作用是保证放电金属板830向下运动时的稳定性,同时可以减小冲击,延长零件使用寿命。其中,当放电金属板830下降至与物料盘110中的超级电容模组接触时,将所述超级电容模组放电。

121.本发明提供的超级电容串联模组自动检测台的工作流程为:

122.启动超级电容串联模组自动检测台,将物料盘110放入物料盘导轨120,上料机构的光电开关240检测到物料盘110后,上料推动气缸220得电工作,将物料盘110推入工装托盘310;物料盘110到位后,工装托盘310上的托盘挡块370升起,将物料盘110固定在工装托盘310上;检测电压机构400中的第一下压气缸421得电下压,挡板推动气缸432前推,夹紧挡片450夹紧超级电容模组,第一下压气缸421与挡板推动气缸432保持得电,检测电压机构440中的第二下压气缸471得电下压,检测电压探针460与超级电容模组的两个针脚、物料盘110上的导电片113相接触,检测超级电容模组总电压与单体分电压,检测完毕后,检测电压机构400的所有气缸退回至原位;传导机构300带动物料盘110前进到下一工位,检测电压机构400重复动作检测物料盘110上的第二排超级电容模组;检测电阻机构500中的第三下压气缸521得电下压,检测电阻探针540与超级电容模组的两个针脚接触检测电阻,检测完毕后,检测电阻机构500气缸回退至原位;传导机构300带动物料盘110前进到下一工位;不合格品筛选机构600中的真空吸嘴下压气缸631得电下压,在检测电压与检测电阻工位检测的不合格品位置上的真空吸嘴650吸真空,真空吸嘴下压气缸631上行退回原位,两个侧拉气缸621得电,两块吸嘴下压机构安装板622分别向左右运动,至下料槽660上方,真空吸嘴650破真空,将不合格品放入下料槽660,两个侧拉气缸621回退,刮料板641将不合格品刮入下料通道,不合格品筛选机构600所有气缸退回原位;重复上述检测与筛选步骤,直至物料盘110上所有排的超级电容模组通过不合格品筛选机构600;工装托盘310上的托盘挡块370下降,松开物料盘110,下成品机构700的成品顶升气缸750得电向上将物料盘110托起并靠定位销750将物料盘夹住,传导机构300带动工装托盘310回退至原位;在下成品机构推动气缸710得电将物料盘110送入放电机构800,放电机构下压气缸820得电下压将物料盘110压紧在物料盘导轨120上并对超级电容串联模组进行放电,成品顶升气缸750回退至原位,下成品机构推动气缸710回退至原位,等待下一个检测完毕的物料盘110;放电完成后,放电机构下压气缸820回退至原位。

123.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地

实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。