1.本发明涉及工程管道检测的技术领域,尤其是涉及一种地下管道检测即时修复方法及其设备。

背景技术:

2.目前,随着社会的发展以及人们对城市基础功能的要求提升,城市的地下管道数量也越来越多,这使得城市地下管网系统纵横交错、排布错综复杂。

3.由于城市地下管网埋置情况较为复杂,采用开挖检测的方式成本过大、难度过高,因此常采用cctv机器人在管道行走从而对管道内壁进行摄像检测或是扫描检测。

4.在检测的同时无法对管道内壁进行修补,对于检测出管道破损位置,如管道破损,管道内液体外漏并夹带土颗粒,造成水土流失并导致的土层脱空形成空洞。此时,cctv机器人需要预先标记,随后现场人员在地面上对空洞位置定位、注浆填补。

5.虽上述技术能解决管道外漏形成的脱空,但是仍存在较多问题,如由于空洞位置在地下根据标记位置进行定位难度较大精度低,且对于管道内壁破损点较小或是仅开裂形成的疵点,直接采用管道外注浆修补成本过高,不太适用。

6.因此,发明人认为急需一种地下管道检测即时修复方法及其检测设备。

技术实现要素:

7.为了在管道内壁进行精准修补,本技术提供一种地下管道检测即时修复方法及其检测设备,第一方面,本技术公开了一种地下管道检测设备,其内容如下:一种地下管道检测即时修复设备,包括承载主体、用于驱使承载部件移动的行走部件和用于观察管道内壁的摄像检测部件,摄像检测部件连接于承载主体的一端,摄像检测部件所在的承载主体的端部为前端,相对另一端为后端,其特征在于:还包括用于修补管道的修补部件;所述修补部件包括浆液存储箱、顶推部件、穿刺注浆部以及连接于浆液存储箱和穿刺注浆部之间的注浆管;所述顶推部件位于浆液存储箱的一侧并且连接于承载主体上;所述穿刺注浆部内开设有注浆通道,所述穿刺注浆部一端连接于顶推部件上,另一端指向管道内壁;所述顶推部件能够驱使穿刺注浆部背离顶推部件朝向管道内壁移动;所述注浆管连接于穿刺注浆部并且与注浆通道连通;注浆管上安装有用于驱使浆液沿注浆管自浆液存储箱向注浆通道移动的第一水泵。

8.通过上述技术方案,行走部件驱使承载部件在管道内壁移动,摄像检测部件在管道内壁进行拍摄检测,从而为现场人员提供管道内壁的图像。

9.在现场人员通过摄像检测设备观测到管道内壁上部存在疵点后,移动到合适位置,启动顶推部件,将穿刺注浆部穿透疵点,并且对疵点位置的土层进行注浆回填,减少由于管道疵点位置外漏导致对应部分的土层脱空对管道以及土层的影响。

10.优选的,所述顶推部件与穿刺注浆部之间安装有顶推连接板,所述顶推连接板上固定连接有连接环板,连接环板套设于穿刺注浆部连接有注浆管的一端外侧壁;所述穿刺

注浆部靠近顶推部件的一端外侧壁开设有避让槽,所述注浆管的一端对应套设连接于避让槽;所述注浆管与穿刺注浆部可拆卸连接,连接环板与穿刺注浆部之间可拆卸连接。

11.通过上述技术方案,顶推连接板用于连接顶推动力源和连接环板,连接环板套设于穿刺注浆部的外侧壁形成可拆卸连接,开设避让槽,以减少注浆管干涉连接环板和穿刺注浆部之间的套设连接性能。同时,减少穿刺注浆部和连接环板的分离。在注浆完成后,穿刺注浆部将留置与管道壁上,以减少抽出穿刺注浆部导致对管道内壁的损伤。

12.优选的,所述注浆通道包括第一通道和第二通道,第一通道一端与穿刺注浆部靠近顶推连接板的一端连通,另一端与第二通道连通,第二通道的直径尺寸大于第一通道的直径尺寸,第二通道靠近第一通道的一端滑动连接有用于隔断第一通道和第二通道的封堵塞,所述封堵塞的侧壁固定连接有若干滑动支杆;所述避让槽的槽壁上对应滑动支杆开设有滑槽,滑槽平行第二通道设置;所述穿刺注浆部靠近顶推部件的一端外侧壁与注浆管端部内侧壁之间设置有封堵环板,封堵环板同轴套设且滑动于避让槽的槽壁,所述封堵环板遮蔽滑槽。

13.通过上述技术方案,封堵塞在注浆管注浆时,将受到浆液的冲击从而远离第一通道移动,并且将对封堵环板以及注浆管形成朝向注射方向的作用力,此时,浆液将随着封堵塞与第二通道管壁之间的间隙进入至土层脱空位置。

14.当注浆完成后,启动顶推动力源,驱使活塞杆缩回。同时,注浆管连带封堵环板一同移动,直至封堵塞抵接、封堵第一通道和第二通道连接的端部,而注浆管将在活塞杆的缩回作用下与封堵环板分离。并且,封堵塞还将受到重力作用以及浆液的重力作用从而紧密抵接于第一通道的端部,提高封堵塞的密封效果。

15.优选的,所述浆液存储箱内设置有用于分隔空间的分隔板,所述分隔板将浆液存储箱内划分为辅助浆液腔和修补浆液腔;所述注浆管与修复浆液腔连通;所述浆液存储箱的外侧壁连接有喷浆管,喷浆管一端与辅助浆液腔内连通,另一端指向管道内壁;所述喷浆管上设置有用于驱使浆液自喷浆管内喷出的第二水泵。

16.通过上述技术方案,喷浆管将指向管道内壁,通过启动第二水泵,将辅助浆液喷洒到管道内壁,从而对加强管道内壁。其也可以通过分离穿刺注浆部和顶推部件,随后通过承载主体的移动,从而对管道内壁与注浆穿刺部之间进行喷洒、加强。

17.而采用分隔板将浆液存储箱内分隔成辅助浆液腔和修补浆液腔,则能提高承载主体上部结构的紧凑性,以便顺利进入管道内进行检测。

18.优选的,所述顶推部件包括推动动力源以及连接于推动动力源和承载主体之间的转动部件,所述转动部件能够驱使推动动力源转动,推动动力源的转动轴线平行承载主体的长度方向。

19.通过上述技术方案,转动部件驱使推动动力源和穿刺注浆部围绕转动轴线转动,通过推动动力源的转动,从而提高可修补、操作的范围。

20.优选的,所述辅助浆液腔内填充有辅助浆液,辅助浆液为uv胶;所述浆液存储箱上还连接有用于固化uv胶的uv固化部件。

21.通过上述技术方案,uv固化部件固化uv胶,快速对管道内壁以及管道和穿刺注浆部之间进行加强。

22.优选的,所述穿刺注浆部的两端大小设置,所述穿刺注浆部较大的一端穿设于连

接环板内,所述穿刺注浆部较大的一端外壁与连接环板内壁相适配,较小的一端背离连接环板并指向管道内部壁。

23.通过上述技术方案,较小的一端便于穿刺管道内壁,以便穿过管道内壁伸入至疵点对应的土层位置。

24.第二方面,本技术还提供一种地下管道检测即时修复方法,其内容包括:s1、随管检测;s2、疵点修补;s2-1,管内补强;s2-1-1,第一次喷浆,先通过行走部件,令承载主体移动,移动过程中令喷浆小管经过疵点,随后启动第二水泵,辅助浆液自喷浆管向疵点喷射,直至疵点及其周边覆盖有一层辅助浆液;s2-1-2,穿刺注浆部穿设;先通过行走部件调节承载主体的位置,以及转动部件调整穿刺注浆部的指向,令穿刺注浆部指向疵点;随后,启动推动动力源,令穿刺注浆部穿设于管道内壁上并且伸入至土层中;s2-1-3,第一次固化;启动uv固化部件,固化附着在管道内壁上的辅助浆液;s2-2,注浆;启动第一水泵,将浆液通注浆管、穿刺注浆部注入至土层内;s2-3,部件分离;再启动推动动力源,令活塞杆完全缩回,此时,注浆管将自避让槽内脱离。

25.通过上述技术方案,实现管道内壁疵点修补以及对应疵点位置土层脱空的填充。并且采用uv固化部件快速固化管道内壁及管道与穿刺注浆部之间的辅助浆液,从而保障提高穿刺注浆部与管道内壁的连接性能,同时强化对管道内壁。

26.优选的,还包括步骤s2-4,疵点防水密封;s2-4-1,第二次喷浆,启动第二水泵,对留置在管道内壁疵点位置的穿刺注浆部及其周边进行喷涂辅助浆液;s2-4-2,二次固化;再启动uv固化部件照射穿刺注浆部及其周边。

27.通过上述技术方案,二次喷浆、二次固化,能够在顶推连接板与穿刺注浆部分离后,再次固化穿刺注浆部与管道内壁,同时还能对穿刺注浆部位于管道内的一端进行封堵固化,减少管道与外部土层通过穿刺注浆部连通的概率。

28.优选的,在步骤s2-1-2中,启动uv固化部件前,先启动推动动力源,驱使活塞杆缩回v,v小于抵接环板与封堵卡接肋之间的间距尺寸。

29.通过上述技术方案,由于一次喷浆时会出现误喷洒到穿刺注浆部和顶推连接板上的现象。因此,先驱使活塞杆缩回,从而在uv固化部件固化uv浆液时,减少并在固化时至少穿刺注浆部和顶推连接板被一同固化连接的概率。

30.综上所述,本技术至少具有以下一种有益效果:1、通过行走部件驱使承载部件在管道内壁移动,以及摄像检测部件在管道内壁进行拍摄检测,从而为现场人员提供管道内壁的图像;在现场人员通过摄像检测设备观测到管道内壁上部存在疵点后,令承载部件移动到合适位置,启动顶推部件,将穿刺注浆部穿透疵点,并且对疵点位置的土层进行注浆回填,减少由于管道疵点位置外漏导致对应部分的土层脱空对管道以及土层的影响;2、喷浆管将指向管道内壁,通过启动第二水泵,将辅助浆液喷洒到管道内壁,从而对加强管道内壁。其也可以通过分离穿刺注浆部和顶推部件,随后通过承载主体的移动,从而对管道内壁与注浆穿刺部之间进行喷洒、加强;3、实现管道内壁疵点修补以及对应疵点位置土层脱空的填充。并且采用uv固化部件快速固化管道内壁及管道与穿刺注浆部之间的辅助浆液,从而保障提高穿刺注浆部与管道内壁的连接性能,同时强化对管道内壁;

附图说明

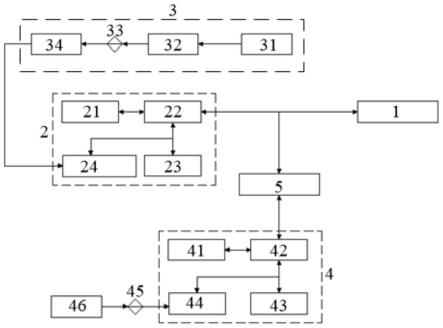

图1是本技术实施例的整体结构示意图。

31.图2是图1中a-a处剖面结构示意图。

32.图3是图2中穿刺注浆部与连接环板配合时的工况结构示意图。

33.图4是本技术实施例中穿刺注浆部与连接环板分离后的工况结构示意图。

34.图5是图1中转动部件的放大结构示意图。

35.附图标记说明:1、承载主体;2、摄像检测部件;3、行走部件;4、修补部件;5、浆液存储箱;6、顶推部件;7、穿刺注浆部;8、注浆管;9、分隔板;10、修补浆液腔;11、辅助浆液腔;12、喷浆管;13、出浆小管;14、第二水泵;15、uv固化部件;16、顶推连接板;17、推动动力源;18、转动部件;19、穿过孔;20、连接环板;21、吸附件;22、软管段;23、固定段;24、连接管段;25、第一水泵;26、弹性卡接肋;27、穿刺管;28、注浆通道;29、抵接环板;30、避让槽;31、第一通道;32、第二通道;33、封堵塞;34、滑动支杆;35、滑槽;36、封堵环板;37、封堵卡接肋;38、安装台座;39、固定凸耳;40、驱动动力源;41、转动凸耳;42、转动轴;43、从动齿轮;44、驱动齿条。

具体实施方式

36.结合说明书附图1-5,对本技术作进一步描述。

37.本技术公开一种地下管道检测即时修复设备及修复方法,第一方面,开了一种地下管道检测即时修复设备,参照图1,其包括承载主体1、连接于承载主体1上的摄像检测部件2、连接于承载主体1上的行走部件3以及连接于承载主体1上用于修补管道的修补部件4。

38.承载主体1设置有摄像检测部件2的一端为前端,相对的另一端为后端。

39.修补部件4包括浆液存储箱5、顶推部件6、穿刺注浆部7以及注浆管8。

40.参照图2,浆液存储箱5连接于承载部件的顶端,浆液存储箱5内设置有分隔板9,分隔板9将注浆存储箱内的空间分隔为了修补浆液腔10和辅助浆液腔11。修补浆液腔10内灌注有用于注射、填充土层脱空的修补浆液,修补浆液可以为水泥砂浆。

41.为了多次使用,浆液存储箱5上对应修补浆液腔10和辅助浆液腔11均设置有补浆孔(图中未显示),浆液存储箱5上还对应补浆孔设置有封堵用的封堵盖。

42.辅助浆液腔11内灌注有粘接浆液,粘接浆液为uv胶。

43.浆液存储箱5的外侧壁还固定连接有喷浆管12,喷浆管12一端与辅助浆液腔11连通,相对的另一端围绕承载主体1的上表面及上表面的两侧设置有若干个出浆小管13,若干出浆小管13呈放射状设置。喷浆管12上设置有第二水泵14,启动第二水泵14,以便向粘接浆液提供自出浆小管13喷射向管道内壁的动力。出浆小管13自喷浆管12背离前端设置,并且背离的沿承载主体1的长度方向挑出后端,出浆小管13挑出后端的部分开设有喷射孔。减少辅助浆液喷射、溅射到承载主体1的概率。

44.浆液存储箱5的外侧壁且喷射小管的一侧固定连接有uv固化部件15,uv固化部件15可以为弧光放电灯,用以发出紫外线固化uv胶。

45.uv固化部件15位于出浆小管13靠近前端的一侧。

46.参照图2、3,顶推部件6包括顶推连接板16以及驱动推板移动的推动动力源17,推动动力源17可以为电缸或是气缸。推动动力源17与承载主体1之间还连接有转动部件18。

47.顶推连接板16垂直固定连接于推动动力源17活塞杆的端部,顶推连接板16上开设有贯穿顶推连接板16的穿过孔19,顶推连接板16背离推动动力源17的一侧固定连接有连接环板20,连接环板20的外侧壁同轴套设且固定连接有吸附件21。

48.吸附件21可以为圆环状的磁力吸块。

49.注浆管8对应连通修补灌浆腔,注浆管8包括依次固定连接的与浆液存储箱5连接的软管段22、同轴穿设固定于连接环板20内的固定段23,以及固定连接于固定段23端部且伸出连接环板20的连接管段24。

50.参照图3、4,连接管段24背离固定管段的一端同轴套设于穿刺注浆部7的端部,连接管段24为波纹管段。连接管段24背离固定管段的一端外侧壁固定连接有弹性卡接肋26,弹性卡接肋26同轴围绕连接管段24一周设置。

51.穿刺注浆部7可以为一端大、一端小的穿刺管27,穿刺管27为圆锥状,穿刺管27内还开设有沿自身轴向的注浆通道28。穿刺管27较小的一端侧壁开设有若干贯通至穿刺管27内的花孔(图中未显示)。

52.穿刺管27较大的一端外侧壁固定连接有抵接环板29,穿刺管27较大一端外侧壁一周还开设有避让槽30。

53.抵接环板29背离穿刺注浆部7较小的一侧与穿刺注浆部7较大的一端之间间隔设置。避让槽30位于抵接环板29靠近注浆管8的一端,避让槽30与抵接环板29间隔设置,避让槽30且背离抵接环板29的一侧与穿刺管27的端部平齐。

54.当穿刺注浆部7连接于顶推连接板16上时,穿刺注浆部7较大的一端同轴穿设于连接环板20内,连接环板20将与抵接环板29相抵。

55.启动推动动力源17,推动动力源17的活塞杆将驱使顶推连接板16、连接环板20、穿刺注浆部7朝向管道内壁移动,直至穿刺注浆部7的一端穿设于管道内壁上,在土质较为松软的情况,穿刺注浆部7较小的一端未遇到岩块的情况下,直至抵接环板29与管道内壁相抵。软管段22设置有相应的伸缩余量,以减少软管段22对连接环板20移动的干涉。

56.注浆通道28包括相互连通的第一通道31和第二通道32,第一通道31对应位于穿刺管27较大的一端,第一通道31与注浆管8连通,第二通道32位于第一通道31背离注浆管8的一端。

57.第二通道32的直径尺寸大于第一通道31的直径尺寸,第二通道32与第一通道31连通的端部对应避让槽30设置。

58.第二通道32内还滑动连接有封堵塞33,封堵塞33的尺寸小于第二通道32的直径尺寸,封堵塞33的尺寸大于第一通道31的直径尺寸。

59.封堵塞33的侧壁还固定连接有滑动支杆34,滑动支杆34围绕封堵塞33设置,避让槽30的槽壁上对应滑动支杆34开设有滑槽35,滑槽35贯通设置且平行第二通道32的轴向设置。滑动支杆34滑动连接于滑槽35内。避让槽30的槽壁上同轴套设且滑动有封堵环板36,封堵环板36的内壁与滑动支杆34固定连接,封堵环板36遮蔽避让槽30。注浆管8背离浆液存储箱5的一端套设于封堵环板36上。

60.封堵环板36的外侧一周固定连接有凸起的封堵卡接肋37,封堵卡接肋37位于封堵环板36沿避让槽30轴向的中部。

61.当连接管段24套设于封堵环板36上时,连接管段24的弹性卡接肋26位于封堵卡接

肋37的上部。且弹性卡接肋26的直径尺寸与封堵卡接肋37的直径尺寸之和为w,w大于封堵环板36和连接环板20之间的间距尺寸。

62.推动动力源17驱使活塞杆缩回时,推动动力源17驱使活塞杆缩回的长度尺寸为v,v小于抵接环板29与封堵卡接肋37之间的间距尺寸。

63.此时,连接环板20与穿刺注浆部7较大的一端分离,连接管段24的波纹将被拉伸,以适应连接环板20与穿刺注浆部7之间变大后的间距尺寸,由于缩回的距离为v,是的连接环板20始终遮蔽封堵卡接肋37和弹性卡接肋26,从而减少连接管段24自封堵板上脱落的概率,保障连接管段24仍能与穿刺注浆部7连接。

64.当推动动力源17活塞杆缩回的长度尺寸与其伸出的长度尺寸相等时,此时,连接环板20随之缩回,并且将接触对弹性抵接肋和封堵抵接肋的约束,在连接管段24伸长结束后,将在活塞杆的缩回作用下,弹性抵接肋将在与封堵抵接肋相互作用下发生形变,最终连接管段24将与穿刺注浆部7分离。

65.在参照图1、5,转动部件18包括安装台座38、固定凸耳39、转动板、转动凸耳41、转动轴42、从动齿轮43、驱动齿条44以及驱动动力源40。

66.安装台座38螺接固定于承载主体1上表面,安装台座38靠近承载主体1的前端。

67.固定凸耳39固定连接于安装台座38的上表面,固定凸耳39沿承载主体1的宽度方向间隔设置有两个。

68.转动轴42穿设于两固定凸耳39上,转动轴42转动连接于固定凸耳39上,转动轴42的轴线平行承载主体1的长度方向。转动轴42的其中一端穿过且凸出于所在的固定凸耳39。

69.从动齿轮43同轴固定连接于转动轴42凸出固定凸耳39的一端。

70.驱动动力源40位于从动齿轮43的一侧,驱动动力源40为驱动气缸,驱动动力源40的活塞杆伸缩方向平行承载主体1的宽度方向。

71.驱动齿条44固定连接于驱动动力源40的活塞杆上,驱动齿条44位于从动齿轮43的下方,驱动齿条44一侧设有齿面并且与从动齿轮43啮合。

72.驱动齿条44滑动连接于安装台座38上表面。

73.第二方面,本技术还公开了一种地下管道检测即时修复方法,包括以下步骤:s1、随管检测。

74.将本技术地下管道检测即使修复设备下放至所需要检测的管道中,操作人员通过遥控的方式控制行走部件3,行走部件3将驱使承载部件在管道内沿管道轴向移动,摄像检测部件2将在承载主体1移动的同时,操作人员通过遥控的方式控制摄像检测部件2,将拍摄管道内壁并将其反馈给操作人员。

75.s2、疵点修补。检查到管道内壁上部存在疵点时,s2-1,管内补强。s2-1-1,第一次喷浆,先通过行走部件3,令喷浆小管对准疵点进行喷射,直至疵点位置覆盖有一层辅助浆液层。

76.s2-1-2,穿刺注浆部7穿设。先启动驱动电机,转动部件18中的驱动齿条44驱使从动齿轮43、转动轴42、转动凸块以及连接于转动凸块上的推动动力源17转动,以令穿刺注浆部7靠近并指向管道内壁的疵点位置。

77.随后,启动推动动力源17,顶推连接板16穿刺注浆部7穿设于疵点所在的位置,同时穿过先摊铺的辅助浆液层。

78.s2-1-3,第一次固化。再次启动推动动力源17,令推动动力源17的活塞杆部分缩回,缩回的长度尺寸为伸出尺寸的1/5~2/5。

79.此时,顶推连接板16上的连接环板20与穿刺注浆部7分离,注浆管8的波纹段被拉伸。

80.随后,启动uv固化部件15,令辅助浆液层固化,提高疵点位置及周边的稳定性能,同时固定穿刺注浆部7和管道内壁。

81.令穿刺注浆部7和连接环板20分离,减少喷射至管道内壁上的辅助浆液层中的浆液下落至连接环板20和穿刺注浆部7连接位置,并被uv固化部件15固化,同时减少推动动力源17、顶推连接板16以及连接环板20对uv固化部件15的遮挡。

82.s2-2,注浆。通过注浆动力源,将修补浆液通过注浆管8、穿刺注浆部7注入至管道外侧的土层中,以填充应管道漏水并且夹带土颗粒形成的土层空洞。

83.s2-3,部件分离。启动推动动力源17,令推动动力源17的活塞杆全部缩回,此时,在顶推连接板16的带动下,波纹管段的端部将与穿刺注浆部7较大一端分离。

84.s2-4,疵点防水密封。s2-4-1,第二次喷浆。启动喷浆动力源,同时通过移动部件移动承载主体1,令喷浆管12再移动过程中经过穿刺注浆部7的下方,从而对管道内壁疵点位置再次形成一层辅助浆液层。

85.s2-4-2,二次固化。启动uv固化部件15,同时通过移动部件移动承载主体1。

86.令uv固化部件15在随承载主体1往复移动的过程中,对疵点位置进行照射固化。

87.本技术一种地下管道检测即使修补方法的实施原理为:通过上述步骤,先对管道内壁的疵点以及管道外由于漏水而产生的空洞进行填充。对管道破损的疵点进行内外修复。

88.随后,再进行疵点密封防水,密封穿刺注浆部7与管道连接位置以及穿刺注浆部7内部。

89.后续在管道使用时,减少管道内的水外漏或是管道外的水渗入,提高修复后疵点位置的密封、防水性能。

90.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。