1.本实用新型涉及破碎机设备技术领域,特别是一种圆锥式破碎机破碎壁间隙调整机构。

背景技术:

2.圆锥破碎机是在冶金、建筑、筑路等行业广泛应用的原料生产设备,其破碎比大、效率高、能耗低、产品粒度均匀等特点使其特别适合中碎呵呵细碎各种矿石和岩石。而圆锥破碎机的定锥轧臼壁和动锥破碎壁之间的间隙大小决定了出料的粒度,目前大多采用齿轮结构带动定锥轧臼壁沿着螺纹上下升降的结构。目前的定锥轧臼壁升降机构采用液压马达驱动齿轮转动机构,对于定锥轧臼壁具体升降了多少及当前位置没有反馈,因此想要调节粒度只能根据初步的破碎结构进行调整,这种调整根据操作者的熟练程度时间长度不等,最长可达1小时之多。如果能够有间隙大小反馈装置可以大大解决反馈问题,但由于破碎机内部结构紧凑,且定锥轧臼壁和动锥破碎壁之间处于相对运动状态,因此并不能实时的检测两者间隙。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种圆锥式破碎机破碎壁间隙调整机构,能够对圆锥式破碎机的间隙调整动作进行自动控制,并自动调整目标粒度大小。

4.为解决上述技术问题,本实用新型所采用的技术方案是:

5.圆锥式破碎机破碎壁间隙调整机构,包括升降调整套以及与升降调整套固定连接的定锥轧臼壁,升降调整套外壁为圆柱形且设有外螺纹,升降调整套的外螺纹与调整座内壁的内螺纹啮合连接,调整座下端与下机架连接,升降调整套顶端与驱动罩固定连接,驱动罩外壁上设有外齿圈,外齿圈与升降驱动机构啮合连接,升降驱动机构由与调整座固定连接的升降电机,升降驱动机构内设有检测外齿圈转动角度及角速度的编码器,通过检测的转动角度及角速度换算成定锥轧臼壁的当前垂直位置及升降位移速度。

6.上述的调整座上方设有锁紧环,锁紧环内侧设有与升降调整套外壁螺纹啮合的内螺纹,锁紧环和调整座之间设有锁紧油缸,调整座上设有固定连接的导向及防转柱,导向及防转柱贯穿锁紧环。

7.上述的升降驱动机构结构为:

8.升降电机的电机轴伸出端与升降驱动齿轮固定连接,升降驱动齿轮与外齿圈上的外齿啮合,电机轴伸出端端部设有电机皮带轮电机皮带轮通过皮带带动检测皮带轮转动,检测皮带轮与检测支架转动连接,检测皮带轮一端与编码器连接,编码器与检测支架固定连接。

9.上述的皮带为同步齿形带,且电机皮带轮与检测皮带轮的传动比为1:1。

10.上述的下机架顶面和调整座下端面设有匹配接触的定位锥面,调整座和下机架通过机架锁紧杆锁紧。

11.上述的外齿圈下方设有位置感应开关,位置感应开关与调整座固定连接。

12.上述的编码器与编码接收模块电连接,编码接收模块与控制器通讯连接。

13.上述的控制器输出端与锁紧中间继电器、放松中间继电器、升降电机正转中间继电器和升降电机反转中间继电器电连接。

14.上述的控制器与人机交互模块通讯连接。

15.上述的控制器输入端与位置感应开关电连接。

16.本实用新型提供的一种圆锥式破碎机破碎壁间隙调整机构,通过在升降电机处设置升降驱动机构,通过升降驱动机构内的编码器检测外齿圈的转动角度及角速度,换算得到当前的定锥轧臼壁和下机架之间的位置关系从而得到间隙大小,根据间隙大小可以准确地控制材料的输出粒度,并可自动地调节设备间隙。

附图说明

17.下面结合附图和实施例对本实用新型作进一步说明:

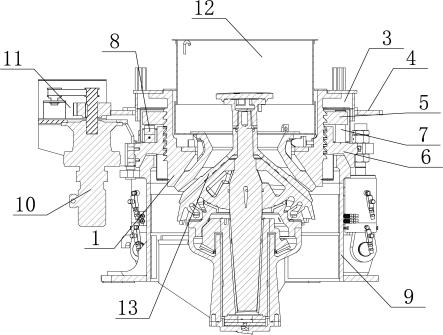

18.图1为本实用新型的结构示意图一;

19.图2为本实用新型的结构示意图二;

20.图3为图1中的局部放大示意图一;

21.图4为图1中的局部放大示意图二;

22.图5为本实用新型的电气连接示意图;

23.图6为图5的局部放大示意图。

24.图中:升降调整套1、定锥轧臼壁2、驱动罩3、外齿圈4、锁紧环5、调整座6、导向及防转柱7、锁紧油缸8、下机架9、升降电机10、升降驱动机构11、升降驱动齿轮111、电机皮带轮112、皮带113、检测皮带轮114、检测支架115、编码器116、料斗12、动锥破碎壁13、控制器14、编码接收模块15、人机交互模块16、锁紧中间继电器17、放松中间继电器18、升降电机正转中间继电器19、升降电机反转中间继电器20、定位锥面21、机架锁紧杆22、位置感应开关23。

具体实施方式

25.如图1-图6中所示,圆锥式破碎机破碎壁间隙调整机构,包括升降调整套1以及与升降调整套1固定连接的定锥轧臼壁2,升降调整套1外壁为圆柱形且设有外螺纹,升降调整套1的外螺纹与调整座6内壁的内螺纹啮合连接,调整座6下端与下机架9连接,升降调整套1顶端与驱动罩3固定连接,驱动罩3外壁上设有外齿圈4,外齿圈4与升降驱动机构11啮合连接,升降驱动机构11由与调整座6固定连接的升降电机10,升降驱动机构11内设有检测外齿圈4转动角度及角速度的编码器116,通过检测的转动角度及角速度换算成定锥轧臼壁2的当前垂直位置及升降位移速度。

26.升降电机10带动升降驱动机构11和外齿圈4转动,使升降调整套1沿着螺纹上下升降,外齿圈4的转动角度及角速度由编码器116检测,经过螺纹的参数可以换算成升降调整套1及定锥轧臼壁2的升降位移及速度,在确定升降调整套1初始位置的情况下,可以确定定锥轧臼壁2与动锥破碎壁13之间的间隙,动锥破碎壁13由下机架9固定并被驱动转动。

27.上述的调整座6上方设有锁紧环5,锁紧环5内侧设有与升降调整套1外壁螺纹啮合的内螺纹,锁紧环5和调整座6之间设有锁紧油缸8,调整座6上设有固定连接的导向及防转

柱7,导向及防转柱7贯穿锁紧环5。

28.当升降电机10不工作时,由锁紧油缸8工作顶起锁紧环5,使锁紧环5内螺纹与升降调整套1外壁螺纹的接触力实现定锥轧臼壁2的锁紧,导向及防转柱7起锁紧环5的锁紧导向以及防止锁紧环5随升降调整套1的转动而转动。

29.上述的升降驱动机构11结构为:

30.升降电机10的电机轴伸出端与升降驱动齿轮111固定连接,升降驱动齿轮111与外齿圈4上的外齿啮合,电机轴伸出端端部设有电机皮带轮112电机皮带轮112通过皮带113带动检测皮带轮114转动,检测皮带轮114与检测支架115转动连接,检测皮带轮114一端与编码器116连接,编码器116与检测支架115固定连接。

31.上述的皮带113为同步齿形带,且电机皮带轮112与检测皮带轮114的传动比为1:1。

32.升降电机10转动时,带动外齿圈4转动实现定锥轧臼壁2上下升降,同时电机皮带轮112带动检测皮带轮114,编码器116检测皮带轮114转动的角度及角速度,由于机皮带轮112与检测皮带轮114的传动比为1:1,则编码器116检测值即为升降驱动齿轮111的角度及角速度,经过带入升降驱动齿轮111和外齿圈4的齿轮传动比,可以得到外齿圈4的转动角度及角速度,再带入螺纹的数据即可得到定锥轧臼壁2的位移及位移速度,再将定锥轧臼壁2的初始位置数据带入,即可得到定锥轧臼壁2的当前位置数据,即可得到当前设备的间隙数据,方便调整粒度大小。

33.上述的下机架9顶面和调整座6下端面设有匹配接触的定位锥面21,调整座6和下机架9通过机架锁紧杆22锁紧。

34.通过定位锥面21的配合,领用锥面定心的特性,使得调整座6和下机架9锁紧时两者之间的空间位置固定,使得定锥轧臼壁2和下机架9固定之间的垂直具体固定,更加便于计算间隙,从而方便粒度间隙调整。

35.上述的外齿圈4下方设有位置感应开关23,位置感应开关23与调整座6固定连接。

36.位置感应开关23可以用于检测定锥轧臼壁2是否到达极限位置,当定锥轧臼壁2上下升降时,驱动罩3同步上下升降,当触发位置感应开关23表明到达极限位置,位置感应开关23也可在编码器116是增量编码器时充当回零开关,来找寻定锥轧臼壁2的初始位置。

37.上述的编码器116与编码接收模块15电连接,编码接收模块15与控制器14通讯连接。

38.上述的控制器14输出端与锁紧中间继电器17、放松中间继电器18、升降电机正转中间继电器19和升降电机反转中间继电器20电连接。

39.上述的控制器14与人机交互模块16通讯连接。

40.上述的控制器14输入端与位置感应开关23电连接。

41.通过编码接收模块15,将编码器116的光栅信号转化为角度及角速度信号发送至控制器14,控制器14经过程序计算出当前的定锥轧臼壁2位置,升降速度以及当前设备间隙,并根据这些数据以及设定输入数据计算锁紧中间继电器17、放松中间继电器18、升降电机正转中间继电器19、升降电机反转中间继电器20的控制指令并输出,控制整个设备的间隙调整动作,并可在人机交互模块16上显示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。