鼻塞式呼吸器

1.本发明是申请号为201610399521.8,申请日为2016年06月07日,发明名称为《鼻塞式呼吸器》的分案申请。

技术领域

2.本发明涉及一种呼吸器,具体涉及一种改良的鼻塞式呼吸器。

背景技术:

3.一般而言,空气中通常存在粉尘等颗粒污染物,若人体长期吸入含有这样的空气,往往会导致人体呼吸系统等受损。尤其对于某些特殊人群,例如对于花粉等过敏的人群来说,若吸入含有这些过敏源的空气,将导致这些人员发生哮喘、呼气困难等症状。为保障人体的健康和安全,人们已经习于采用棉布、纱布等材质制作的口罩来滤除空气中的颗粒污染物。但此类传统口罩仅对尺寸较大的颗粒污染物有效,且经短时间使用即可能被污染。

4.又及,考虑到近年来在国内外多地出现的严重雾霾天气,在空气中存在的大量pm2.5(空气中等效粒径在2.5μm以下的颗粒)将严重影响人体健康,而普通的口罩对于pm2.5并无滤除效果的问题。业界又提出了包含静电过滤器等特殊过滤器的口罩、呼吸器(例如n95口罩等),其对于空气中普通污染颗粒的过滤性好,但气阻大,呼吸困难,且对于雾霾天气而言,同样也基本无法起到保护作用。

技术实现要素:

5.本发明的主要目的在于提供一种鼻塞式呼吸器,以克服现有技术中的不足。

6.为了实现上述目的,本发明的技术方案如下:

7.本发明实施例提供了一种鼻塞式呼吸器,其包括:

8.鼻塞和过滤芯片,至少所述鼻塞的一端部能够插入使用者的鼻腔,且所述鼻塞包含有与所述鼻腔连通的气体通道,所述过滤芯片用以滤除混杂于待处理气流内的、粒径大于设定值的颗粒,待处理的气体流经所述过滤芯片后进入所述鼻塞内的气体通道;以及,

9.过滤芯片防护结构,用以对所述过滤芯片进行防护。

10.在一些实施方案中,所述过滤芯片防护结构包括第一固定式硬质滤网和第二固定式硬质滤网,所述过滤芯片设置于第一固定式硬质滤网和第二固定式硬质滤网之间。

11.在一些实施方案中,所述鼻塞式呼吸器还包括第一过滤织物和/或第二过滤织物,所述第一过滤织物分布于所述鼻塞和过滤芯片之间,所述过滤芯片分布于第二过滤织物与鼻塞之间。

12.在一些实施方案中,所述鼻塞式呼吸器还包括第一可拆卸式硬质滤网和/或第二可拆式硬质滤网,所述第一可拆卸式硬质滤网与第一过滤织物固定连接,所述第二可拆卸式硬质滤网与第二过滤织物固定连接。

13.在一些实施方案中,所述鼻塞采用腰鼓型鼻塞;和/或,所述鼻塞式呼吸器还包括一两端开口的壳体,所述鼻塞可拆卸的安装于所述壳体一端,所述过滤芯片容置于所述壳

体内。

14.在本发明的较为具体的第一实施方案中,所述过滤芯片包括:

15.具有第一流体通道的基体,所述第一流体通道具有空气入口和空气出口,所述第一流体通道的空气入口分布于所述基体的第一表面;

16.彼此间隔设置的复数个凸起部,所述凸起部沿横向在所述基体的第一表面上连续延伸,下部固定设置于所述基体的第一表面,上部设有沿横向连续延伸的帽形结构,所述帽形结构的相背对的两侧部沿侧向外延,而相邻帽形结构之间形成有可供空气通过的开口部,所述开口部的口径大于0但小于混杂于待处理的空气内的选定颗粒的粒径,其中至少两个所述的凸起部分别与所述第一流体通道的空气入口的相背对的两侧相邻设置,以及至少一个所述的凸起部直接从所述第一流体通道的空气入口上通过,从而使复数个帽形结构、复数个凸起部与基体之间配合形成与所述第一流体通道连通的第二流体通道,且待处理的空气仅能通过所述第二流体通道进入第一流体通道。

17.在该第一实施方案中,至少两个所述的凸起部直接从所述第一流体通道的空气入口上通过;和/或,所述复数个凸起部平行分布在所述基体的第一表面上。

18.较为优选的,所述帽形结构与凸起部一体设置。

19.在该第一实施方案中,所述帽形结构可具有倒梯形截面结构。

20.较为优选的,形成于相邻帽形结构之间的开口部的口径为1nm~50μm。

21.较为优选的,所述帽形结构的高度为50nm~200μm。

22.较为优选的,相邻凸起部之间的距离为0.1μm~100μm。

23.较为优选的,所述凸起部的高度为0.1μm~400μm,宽度为0.1μm~100μm。

24.较为优选的,所述第一流体通道的孔径为1μm~1mm。

25.较为优选的,所述基体的厚度在1μm以上。

26.较为优选的,至少于所述凸起部、帽形结构和基体中的任一者的表面还设置有光催化功能材料层和/或抗菌功能材料层。

27.较为优选的,所述凸起部、帽形结构和基体中的至少一者的至少局部为透明结构。

28.在本发明的较为具体的第二实施方案中,所述过滤芯片包括:

29.具有第一流体通道的基体,所述第一流体通道具有空气入口和空气出口,所述第一流体通道的空气入口分布于所述基体的第一表面;

30.由复数根线形体相互交叉形成的多孔结构,用以与所述基体的第一表面配合形成第二流体通道,所述复数根线形体一端均与所述基体固定连接,所述多孔结构中孔洞的直径大于0但小于混杂于待处理的空气内的选定颗粒的粒径,且待处理的空气仅能通过所述第二流体通道进入第一流体通道。

31.进一步的,所述复数根线形体的一端均与所述基体的第一表面固定连接,并环绕分布于所述第一流体通道的空气入口周围。

32.较为优选的,所述的过滤芯片还包括彼此间隔设置的复数个凸起部,所述凸起部固定设置在所述基体的第一表面上,并沿横向在所述基体的第一表面上连续延伸,其中至少两个凸起部分别与所述第一流体通道的空气入口的相背对的两侧相邻设置,至少一个凸起部直接从所述第一流体通道的空气入口上通过,所述凸起部上固定连接有两根以上所述的线形体。

33.较为优选的,连接在一凸起部上的复数根线形体和连接在与该凸起部相邻的另一凸起部上的复数根线形体相互交叉。

34.较为优选的,所述复数个凸起部平行分布在所述基体的第一表面上。

35.进一步的,所述凸起部的形状包括长条状或片状,且不限于此。

36.进一步的,所述的复数个凸起部均匀分布或非均匀分布在所述基体的第一表面上。

37.较为优选的,所述凸起部的宽度为0.1μm~100μm,高度为0.1μm~400μm。

38.较为优选的,相邻凸起部之间的距离为0.1μm~100μm。

39.较为优选的,所述凸起部表面还设置有光催化功能材料层和/或抗菌功能材料层。

40.较为优选的,所述基体、所述复数根线形体、所述复数个凸起部中的至少一者的至少局部为透明结构。

41.较为优选的,所述线形体的直径为1nm~50μm。

42.较为优选的,其中任一线形体的一端和与该线形体相邻的另一线形体的一端之间的距离为1nm~50μm。

43.较为优选的,所述线形体的长度为50nm~200μm。

44.较为优选的,至少于所述线形体表面还分布有光催化材料或抗菌材料。

45.较为优选的,所述基体和所述复数根线形体中的至少一者的至少局部为透明结构。

46.较为优选的,所述线形体为直线形。

47.进一步的,所述第一流体通道的空气入口具有规则或不规则形状,所述规则形状包括多边形、圆形或椭圆形。

48.较为优选的,所述第一流体通道的孔径为1μm~1mm。

49.较为优选的,所述基体的厚度在1μm以上。

50.较为优选的,所述过滤芯片还包括平行分布在所述基体的第一表面的复数根横梁,所述横梁沿横向在所述基体的第一表面连续延伸,其中至少两根横梁分别与所述第一流体通道的空气入口的相背对的两侧相邻设置,至少一根横梁直接从所述第一流体通道的空气入口上通过;以及,任一横梁上均分布有复数根线形体,该复数根线形体中的至少部分线形体的一端固定于所述横梁表面,另一端沿逐渐远离该任一横梁的方向斜向延伸和/或在平行于所述基体第一表面的面上连续延伸,并与分布在相邻于该任一横梁的另一横梁上的复数根线形体相互交叉,从而形成所述多孔结构。

51.较为优选的,至少两根横梁直接从所述第一流体通道的空气入口上通过。

52.较为优选的,所述线形体包括碳纳米线、碳纳米管、zno纳米线、gan纳米线、tio2纳米线、ag纳米线、au纳米线中的任一种或两种以上的组合,但不限于此。

53.在本发明的较为具体的第三实施方案中,所述过滤芯片包括:

54.具有第一流体通道的基体,所述第一流体通道具有空气入口和空气出口,所述第一流体通道的空气入口分布于所述基体的第一表面的第一区域内;

55.空气阻挡部,具有与所述基体的第一表面相对设置的第二表面,用于阻止待处理空气直接进入所述第一流体通道的空气入口;

56.彼此间隔设置的复数个凸起部,所述凸起部一端固定设置于所述基体的第一表面

的第二区域内,另一端与所述空气阻挡部的第二表面固定连接,其中相邻凸起部之间的距离大于0但小于混杂于待处理的空气内的选定颗粒的粒径,所述基体的第一表面的第二区域与第一区域邻接,从而使所述复数个凸起部、空气阻挡部与基体之间配合形成第二流体通道,且待处理的空气仅能通过所述第二流体通道进入第一流体通道。

57.进一步的,所述复数个凸起部环绕所述第一流体通道的空气入口设置。

58.进一步的,所述基体的第一表面的第三区域内亦间隔设置有复数个凸起部,所述第二区域设于所述第三区域和第一区域之间。

59.较为优选的,所述第一流体通道的孔径为1μm~1mm。

60.较为优选的,所述基体的厚度在1μm以上。

61.较为优选的,所述空气阻挡部的厚度为0.5μm~200μm。

62.较为优选的,所述凸起部表面还设置有功能材料层,所述功能材料层的材质包括光催化材料或抗菌材料。

63.较为优选的,所述过滤芯片中的至少部分组件的至少局部为透明结构。

64.进一步的,所述基体的第一表面的第三区域环绕所述第二区域设置。

65.进一步的,所述基体的第一表面的第一区域及第二区域分布在所述空气阻挡部于所述基体的第一表面上的正投影内。

66.较为优选的,所述过滤芯片还包括至少一个支撑体,所述支撑体一端与所述基体固定连接,另一端与所述空气阻挡部固定连接。

67.较为优选的,分布于所述基体的第一表面的第三区域的复数个凸起部排布形成具有超疏水或超疏油性能的微米级或纳米级阵列结构。

68.较为优选的,所述过滤芯片包括两个以上所述的支撑体,并且该两个以上所述的支撑体对称分布于所述第一流体通道的空气入口周围。

69.较为优选的,所述第一流体通道的空气入口上架设有一根以上支撑梁,所述支撑梁与所述空气阻挡部固定连接。

70.进一步的,所述凸起部为站立设置的线状、柱状、片状、管状、锥状、锥台状结构中的任意一种,且不限于此。

71.进一步的,所述凸起部的横向截面具有规则或不规则形状,所述规则形状包括多边形、圆形或椭圆形,但不限于此。

72.进一步的,所述的复数个凸起部均匀分布或非均匀分布在所述基体的第一表面上。

73.进一步的,所述第一流体通道的空气入口具有规则或不规则形状,所述规则形状包括多边形、圆形或椭圆形,但不限于此。

74.较为优选的,所述凸起部为线状凸起,其长径比为4∶1~200000∶1。

75.较为优选的,相邻凸起部之间的距离与所述凸起部的长度的比值为1∶4~1∶200000。

76.较为优选的,所述凸起部为竖立设置的微米线或纳米线,其直径为1nm~50μm,长度为50nm~200μm,相邻凸起部之间的距离为1nm~50μm。

77.在本发明的较为具体的第四实施方案中,所述过滤芯片包括:

78.具有第一流体通道的基体,所述第一流体通道具有空气入口和空气出口,所述第

一流体通道的空气入口分布于所述基体的第一表面的第一区域内;

79.空气阻挡部,具有与所述基体的第一表面相对设置的第二表面,用于阻止待处理空气直接进入所述第一流体通道的空气入口;

80.复数个凸起部,所述凸起部沿横向在所述基体的第一表面的第二区域连续延伸,其中相邻凸起部之间形成有可供空气通过的沟槽,所述沟槽的开口部的口径大于0但小于混杂于待处理的空气内的选定颗粒的粒径,并且所述凸起部的上端与所述基体的第一表面密封连接,下端的局部区域与所述空气阻挡部的第二表面密封连接,从而使所述复数个凸起部之间的一个以上沟槽、空气阻挡部与基体配合形成第二流体通道,且待处理的空气仅能通过所述第二流体通道进入第一流体通道。

81.进一步的,所述基体的第一表面的第二区域环绕第一区域设置。

82.进一步的,所述凸起部的第二端的局部区域及所述第一流体通道的空气入口均分布在所述空气阻挡部于所述基体的第一表面上形成的正投影内。

83.进一步的,所述凸起部的形状包括长条状或片状,但不限于此。

84.进一步的,所述的复数个凸起部均匀分布或非均匀分布在所述基体的第一表面上。

85.进一步的,所述第一流体通道的空气入口具有规则或不规则形状,所述规则形状包括多边形、圆形或椭圆形,但不限于此。

86.较为优选的,所述凸起部的宽度为1nm~50μm,高度为50nm~200μm。

87.较为优选的,形成于相邻凸起部之间的沟槽开口部的尺寸为1nm~50μm。

88.较为优选的,所述第一流体通道的孔径为1μm~1mm。

89.较为优选的,所述基体的厚度在1μm以上。

90.较为优选的,所述空气阻挡部的厚度为0.5μm~200μm。

91.较为优选的,所述凸起部表面还设置有功能材料层,所述功能材料层的材质包括光催化材料或抗菌材料。

92.较为优选的,所述基体、空气阻挡部、凸起部中的至少一者的至少局部为透明结构。

93.在本发明的较为具体的第五实施方案中,所述过滤芯片包括:

94.具有第一流体通道的基体,所述第一流体通道具有空气入口和空气出口,所述第一流体通道的空气入口分布于所述基体的第一表面;

95.彼此间隔设置的复数个凸起部,所述凸起部固定设置在所述基体的第一表面上,并沿横向在所述基体的第一表面上连续延伸,其中相邻凸起部之间形成有可供空气通过的沟槽,所述沟槽的开口部的口径大于0但小于混杂于待处理的空气内的选定颗粒的粒径,以及,其中至少两个凸起部分别与所述第一流体通道的空气入口的相背对的两侧相邻设置,至少一个凸起部直接从所述第一流体通道的空气入口上通过,从而使所述复数个凸起部与基体之间配合形成与所述第一流体通道连通的第二流体通道,且待处理的空气仅能通过所述第二流体通道进入第一流体通道。

96.较为优选的,所述过滤芯片还包括:空气阻挡部,具有与所述基体的第一表面相对设置的第二表面,所述第一流体通道的空气入口分布在所述空气阻挡部于所述基体的第一表面上形成的正投影内,所述复数个凸起部具有相背对的第一端和第二端,所述第一端与

所述基体的第一表面密封连接,第二端的局部区域与所述遮挡部的第二表面密封连接。

97.较为优选的,所述复数个凸起部平行分布在所述基体的第一表面上。

98.较为优选的,形成于相邻凸起部之间的沟槽的开口部的尺寸为1nm~50μm。

99.较为优选的,所述第一流体通道的孔径为1μm~1mm。

100.较为优选的,所述基体的厚度在1μm以上。

101.较为优选的,所述凸起部表面还设置有功能材料层,所述功能材料层的材质包括光催化材料或抗菌材料。

102.较为优选的,所述空气阻挡部的厚度为0.5μm~200μm。

103.较为优选的,所述基体、空气阻挡部、凸起部中的至少一者的至少局部为透明结构。

104.在本发明的较为具体的第六实施方案中,所述过滤芯片包括:

105.具有流体通道的基体,以及

106.复数根线形体的聚集体,用以对流经所述流体通道的、混杂有选定颗粒的空气进行处理;

107.所述聚集体分布于所述流体通道内,并具有多孔结构,所述多孔结构内孔洞的直径大于0但小于所述选定颗粒的粒径。

108.进一步的,所述线形体一端均与所述流体通道的内壁固定连接,另一端沿所述流体通道的径向延伸。

109.进一步的,所述复数根线形体相互交叉或彼此交织形成所述多孔结构。

110.进一步的,所述复数根线形体彼此间隔设置并平行排布形成所述多孔结构。

111.进一步的,所述基体具有相背对的第一表面和第二表面,所述流体通道的空气入口分布于所述基体的第一表面。

112.进一步的,所述基体的第一表面还分布有彼此间隔设置的复数根竖立线形体,所述复数根竖立线形体环绕所述流体通道设置。

113.进一步的,所述过滤芯片还包括空气阻挡部,所述空气阻挡部具有与所述基体的第一表面相对设置的第三表面,并且所述复数根竖立线形体一端固定设置于所述基体的第一表面,另一端与所述空气阻挡部的第三表面固定连接,其中相邻竖立线形体之间的距离大于0但小于所述选定颗粒的粒径。

114.较为优选的,所述基体的第一表面还设置有功能材料层,所述功能材料层的材质包括光催化材料或抗菌材料。

115.较为优选的,所述过滤芯片中的至少部分组件具有透明结构。

116.进一步的,所述流体通道的空气入口具有规则或不规则形状,所述规则形状包括多边形、圆形或椭圆形,但不限于此。

117.较为优选的,所述流体通道的孔径为1μm~1mm。

118.较为优选的,所述基体的厚度在1μm以上。

119.进一步的,所述流体通道的空气入口及复数根竖立线形体分布在所述空气阻挡部于所述基体的第一表面的正投影内。

120.较为优选的,所述竖立线形体的长径比为4∶1~200000∶1。

121.较为优选的,相邻竖立线形体之间的距离与所述竖立线形体的长度的比值为1∶4

~1∶200000。

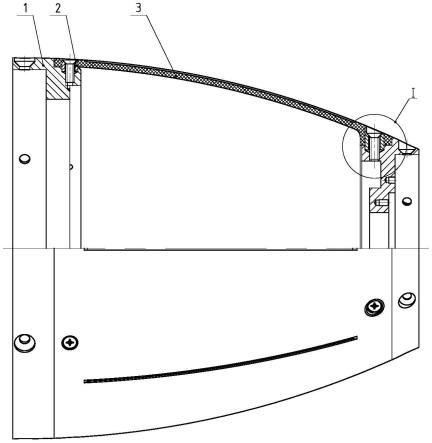

122.较为优选的,所述线形体的直径为1nm~500μm。

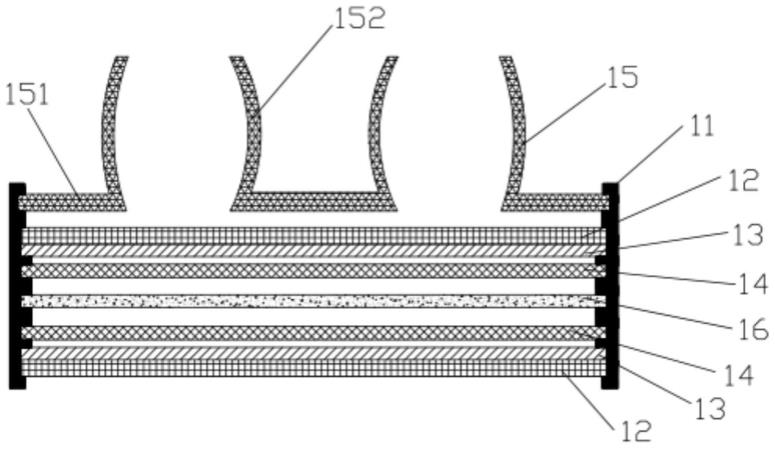

123.较为优选的,所述线形体选自纳米线或纳米管。

124.较为优选的,至少于所述线形体表面还分布有光催化材料或抗菌材料。

125.较为优选的,所述线形体包括碳纳米线、碳纳米管、zno纳米线、gan纳米线、tio2纳米线、ag纳米线、au纳米线中的任一种或两种以上的组合,但不限于此。

126.较之现有技术,本发明的优点至少在于:

127.1)本发明提供的鼻塞式呼吸器过滤性好、呼吸方便、舒适感好,可多次使用,使用寿命长;

128.2)本发明中的过滤芯片至少具有通量大、流阻小、能高效清除空气中微/纳米级颗粒等特点,还可采用较厚的基体,机械强度高,可以(超声)清洗及多次使用,使用寿命长,且优选具有自清洁功能,同时其制备工艺简单可控,适于规模化大批量制备。

附图说明

129.为了更清楚地说明本发明结构特征和技术要点,下面结合附图和具体实施方式对本发明进行详细说明。

130.图1为本发明一典型实施例中一种鼻塞式呼吸器的结构示意图;

131.图2为本技术第一一实施例中一种过滤芯片的俯视图;

132.图3为本技术第一实施例中一种过滤芯片的局部剖视图(a-a向);

133.图4为本技术第一实施例中一种过滤芯片的制备工艺流程图;

134.图5为本技术第二实施例中一种过滤芯片的俯视图;

135.图6为本技术第二实施例中一种过滤芯片的局部剖视图;

136.图7为本技术第二实施例中一种过滤芯片的制备工艺流程图;

137.图8为本技术第三实施例中一种过滤芯片的剖视图;

138.图9a-图9e为本技术第三实施例中一些凸起部的横向截面图;

139.图10a-图10c为本技术第三实施例中一些凸起部的排布示意图;

140.图11a-图11c为本技术第三实施例中多种过滤芯片的俯视图;

141.图12为本技术第四实施例中一种过滤芯片的剖视图;

142.图13为本技术第五实施例中一种过滤芯片的剖视图;

143.图14为本技术第六实施例中一种过滤芯片的剖视图;

144.图15为本技术第七实施例中一种过滤芯片的剖视图;

145.图16为本技术第八实施例中一种过滤芯片的制备工艺流程图;

146.图17为本技术第九实施例中一种过滤芯片的制备工艺流程图;

147.图18为本技术第十实施例中一种过滤芯片的俯视图;

148.图19为本技术第十实施例中一种过滤芯片的局部剖视图;

149.图20为本技术第十一实施例中一种过滤芯片的俯视图;

150.图21为本技术第十二实施例中一种过滤芯片的局部剖视图;

151.图22为本技术第十三实施例中一种过滤芯片的局部剖视图;

152.图23为本技术十四实施例中一种过滤芯片的俯视图;

153.图24为本技术十五实施例中一种过滤芯片的局部剖视图;

154.图25为本技术十六实施例中一种过滤芯片的制备工艺流程图。

具体实施方式

155.本发明实施例提供的一种鼻塞式呼吸器包括:

156.鼻塞和过滤芯片,至少所述鼻塞的一端部能够插入使用者的鼻腔,且所述鼻塞包含有与所述鼻腔连通的气体通道,所述过滤芯片用以滤除混杂于待处理气流内的、粒径大于设定值的颗粒,待处理的气体流经所述过滤芯片后进入所述鼻塞内的气体通道;以及,

157.过滤芯片防护结构,用以对所述过滤芯片进行防护。

158.在一些实施方案中,所述过滤芯片防护结构包括第一固定式硬质滤网和第二固定式硬质滤网,所述过滤芯片设置于第一固定式硬质滤网和第二固定式硬质滤网之间。

159.在一些实施方案中,所述鼻塞式呼吸器还包括第一过滤织物和/或第二过滤织物,所述第一过滤织物分布于所述鼻塞和过滤芯片之间,所述过滤芯片分布于第二过滤织物与鼻塞之间。

160.在一些实施方案中,所述鼻塞式呼吸器还包括第一可拆卸式硬质滤网和/或第二可拆式硬质滤网,所述第一可拆卸式硬质滤网与第一过滤织物固定连接,所述第二可拆卸式硬质滤网与第二过滤织物固定连接。

161.较为优选的,所述鼻塞采用腰鼓型鼻塞,其可局部或整体插入人体鼻腔内。

162.较为优选的,所述鼻塞式呼吸器还包括一两端开口的壳体,所述鼻塞可拆卸的安装于所述壳体一端,所述过滤芯片容置于所述壳体内。该壳体一方面可以实现对过滤芯片的进一步防护,另一方面也可以容置前述的各种组件,使得该呼吸器结构紧凑牢固。该壳体优选采用硬质壳体。

163.请参阅图1所示是本发明一典型实施例中的一种鼻塞式呼吸器,其可以包括:

164.硬质外壳11,

165.嵌入式硬质丝网组件,包括横向、间隔地设置于外壳11内的两片嵌入式硬质丝网12;

166.过滤丝织物片组件,包括横向、间隔地设置于外壳11内的两片过滤丝织物片13,两片过滤丝织物片13位于两片嵌入式硬质丝网12之间,且分别固设于嵌入式硬质丝网12上;

167.固定式硬质丝网组件,包括横向、间隔地设置于外壳11内的两片固定式硬质丝网14,固定式硬质丝网14位于两片过滤丝织物片13之间;

168.过滤芯片16,横向设置于外壳11内,并位于两片固定式硬质丝网14之间;

169.腰鼓型鼻塞15,包括连接片体151以及由连接片体151的一面向外凸伸出的两个鼻塞主体152,腰鼓型鼻塞15经连接片体151嵌设于外壳11的内腔的一端,且鼻塞主体152与外壳11的内腔相连通。

170.优选的,嵌入式硬质丝网12的两端分别可拆卸的与外壳11的内腔壁连接。过滤丝织物片13的两端分别与外壳11的内腔壁相接,其一面与嵌入式硬质丝网12固定连接,其另一面搭设于由外壳11的内腔壁凸伸出的凸台上。固定式硬质丝网14的两端分别固设于外壳11的内腔壁上。过滤芯片的两端分别固设于外壳11的内腔壁上。

171.在本发明中,前述过滤芯片可以是采用mems(微机电系统加工工艺)制备的,因此

也可以命名为mems过滤芯片。

172.请参阅图2-图3所示,在本发明的一实施例(命名为第一实施例)中,一种过滤芯片包括基体101,所述基体101具有相背对的第一表面1011和第二表面1012,且所述基体101内分布有若干作为流体通道的通孔102,所述第一表面设置有多个横梁103(可命名为凸起部)平行排布形成的阵列,其中有多根横梁103直接从通孔102上跨过以及有多根横梁103分布在通孔102两侧,其中,各横梁103顶部还均分布有帽形结构104(简称帽层),各帽层亦随各横梁沿横向连续延伸,并形成帽形结构的阵列,且待处理的空气无法绕过前述帽形结构的阵列而直接进入所述通孔102。

173.其中,通过调整前述各帽形结构之间的间距,即可形成具有选定尺寸的开口部(可以称为微流道),实现对空气中不同粒径范围的颗粒进行清除处理,特别是,当将这些帽形结构的间距控制在纳米级时,可以去除空气中的极微小的颗粒(纳米级的颗粒)。

174.前述横梁可以为条状,并具有较大的宽度和厚度,使得这些横梁可具有较高机械强度,使其对帽形层形成较好的支撑,而各横梁的间距可以较大,以提供较大的空气通量。

175.前述帽层亦可以具有较大的厚度,其两侧沿侧向外延,使相邻帽层的间距可以达到很小,例如可以低至1nm,因此可以截留混杂于待处理的空气内的极小的颗粒。

176.前述帽层可以与凸起部一体设置,例如可以通过蒸发、沉积、生长等(典型的如金属溅射、mocvd、pecvd、电化学沉积等)技术直接形成于所述凸起部上部,并且所述帽形结构亦可随所述凸起部沿横向连续延伸,从而使相邻帽形结构之间形成沿横向连续延伸的开口部,如此一方面可以保证对混杂于待处理的空气内的选定颗粒的处理,亦还保持很高的通量,且降低了加工难度,节约了成本。

177.前述帽层的材质可以选自绝缘介质材料如氧化硅、氮化硅氧化铝、硼磷硅玻璃等,或者半导体材料如si、zno、gan、tio2、inn等,或金属材料如ag、au、al、ni、cr、ti等,但不限于此。

178.其中,所述基体101可以具有较大的厚度,使其对前述微/纳米片阵列形成较好的支撑,同时还可进一步增强所述过滤芯片的机械强度,使所述过滤芯片耐压、耐弯折、耐碰撞、耐冲击,进而使其可以在多种环境中应用而不致损坏,例如可以应用于对高压、高速空气进行处理,这一功能是现有的多孔膜等无法企及的。

179.其中,所述过滤芯片各部分(101、102、103、104)的材料选择范围是多样的,可以是无机材料,也可以是有机材料,例如金属、非金属无机材料、塑料、陶瓷、半导体、玻璃、聚合物等。当这些部分都选择使用无机材料时,所述过滤芯片还具有耐温度变化的特性,可以处理高温和低温空气。

180.采用前述设计的过滤芯片可以(超声)清洗,多次使用,且仍旧保持良好的空气处理能力。

181.当利用所述的过滤芯片对空气进行处理时,含有杂质颗粒的空气(空气流向如图3中带有虚线的箭头所示)在进入前述帽形结构的阵列时,其中粒径大于一定数值的颗粒(或一些与空气不相容的液滴,例如空气中的水滴或油中的水滴)被阻挡在前述帽形结构的阵列之外,之后空气经由各帽形结构之间的开口部到达通孔102的入口处后再进入通孔102,实现对空气的净化和/或者对所需颗粒(液滴)的富集回收。

182.在该实施例的一些具体应用方案中,前述各帽层的间隙可以为1nm~50μm,帽层的

高度可以为50nm~200μm。

183.在该实施例的一些具体应用方案中,前述通孔的孔径可以为1μm~1mm,前述基体的厚度可以>1μm。

184.在该实施例的一些具体应用方案中,前述横梁的高度可以为0.1μm~400μm,宽度可以为0.1um~100μm,各横梁的间距可以为0.1μm~100μm。

185.形成于相邻帽形层及相邻横梁之前的开口部的纵向截面可以是规则或不规则形状的,例如可以是梯形、多边形(三角形、四边形或其它)、圆形、椭圆形、星形等等。

186.前述横梁及帽形层可以规则或不规则、均匀或非均匀的分布在所述基体的第一表面上。

187.另外,在该第一实施例中,前述通孔102的形状可以是多样的,例如可以是圆形、正方形、长方形或其它形状。

188.在本技术的其它一些实施例中,一种过滤芯片可以具有与前述实施例中任一者相似的结构,不同之处在于:在横梁、帽形层及基体表面还可设置有光催化材料层。在以包含光催化材料层的过滤芯片对空气进行处理时,若辅以紫外光照等,还可对空气中的一些有机污染物等进行光催化降解,实现对空气的多重净化。

189.其中,为利于光线透入,所述帽形层、横梁及基体中的部分或全部可以由透明材料制成。在本实施例的一些具体实施方案中,所述帽形层、横梁可以整体由透明材料制成,例如光线射入。

190.其中,较为典型的光催化材料可以是二氧化钛等,但不限于此。

191.其中,为形成所述光催化材料层,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射等等,且不限于此。

192.其中,所述光催化材料层的厚度可以被控制在纳米级,以尽量减少其对所述过滤芯片的空气通量的影响。

193.该实施例中所采用的基体、帽形层、横梁、通孔等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

194.在本技术的其它一些实施例中,一种过滤芯片可以具有与前述实施例中任一者相似的结构,不同之处在于:在横梁、帽形层及基体表面还可设置有抗菌材料层。在以包含抗菌材料层的过滤芯片对空气进行处理时,可以在空气的处理过程中,同步灭杀空气中的细菌、病毒等,实现对空气的多重净化。

195.其中,较为典型的抗菌材料可以是诸如au、ag等贵金属等,但不限于此。

196.其中,为形成所述抗菌材料层,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射等等,且不限于此。

197.其中,所述抗菌材料层的厚度可以被控制在纳米级,以尽量减少其对所述过滤芯片的空气通量的影响。

198.该实施例中所采用的基体、帽形层、横梁、通孔等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

199.本技术的所述过滤芯片可以通过物理、化学方法制备,例如可以是化学生长法、物

理加工法等,特别是mems(微机电系统,microelectromechanical systems)法等。

200.在本技术的另一些实施例中,一种过滤芯片的制备工艺可以包括如下步骤:

201.s1:提供衬底(例如硅片);

202.s2:在衬底的一侧表面(命名为第一表面)上光刻出微纳米尺度的线条,即形成图形化的光刻胶掩模;

203.s3:在所述衬底的第一表面刻蚀(rie、icp、湿法腐蚀、电化学腐蚀等)出微纳米尺度的多根横梁,之后除去所述光刻胶掩模;

204.s4:在所述衬底的与第一表面相背对的另一侧表面(命名为第二表面)上设置光刻胶刻蚀掩模;

205.s5:对所述衬底的该另一侧表面进行刻蚀,直至在所述衬底的该另一侧表面形成作为流体通道的通孔;

206.s6:除去光刻胶刻蚀掩模,之后在有衬底的有横梁一侧的表面蒸镀或沉积或生长帽层结构。蒸镀或沉积或生长工艺过程中存在侧向延伸的现象,能够使帽层间隙随着厚度的增加而减小,最小可以达到几个纳米。

207.s7:划片、封装,制得过滤芯片(该步骤在图中未示出)。

208.前述各步骤中采用的刻蚀方法还可以是光刻、机械刻蚀、干法刻蚀、湿法刻蚀等。

209.例如,在前述步骤中,形成图形化的光刻胶掩模的方法包括:光刻技术、纳米小球掩膜技术、纳米(金属)颗粒掩膜技术等,且不限于此。

210.显然,该第一实施例中过滤芯片的制备工艺是简单可控的,适合批量化大规模生产,且所获过滤芯片至少具有如下优点:(1)通量大,流阻小;(2)物理过滤,能有效清除大于纳米缝隙的颗粒;(3)跨越式横梁和较大的衬底厚度,可以保证高机械强度;(5)可以(超声)清洗,多次使用。

211.请参阅图5所示,在本技术的第二实施例中,一种过滤芯片包括基体201,所述基体201具有相背对的第一表面2011和第二表面2012,且所述基体201上分布有若干作为流体通道的通孔204。所述第一表面2011上设置有平行排布的多根横梁203,所述横梁203在所述第一表面上沿横向连续延伸,其中的若干横梁203从所述通孔204上连续跨过,因此也可以被视为跨越式横梁203。其中任一横梁203上均分布有多根纳米线202,该多根纳米线202的一端均固定于该任一横梁203表面,另一端沿逐渐远离该任一横梁203的方向斜向延伸(亦可认为是侧向延伸),并与分布在相邻于该任一横梁203的另一横梁上的多根纳米线202相互交叉,从而形成所述多孔结构205。请再次参阅图5,所述多孔结构205以俯视的视角观察为掩盖所述通孔204的网格结构。所述多孔结构205中孔洞的直径大于0但小于混杂于待处理的流体内的选定颗粒的粒径。而请参阅图5-图6,可以看到该多根纳米线102交叉形成的多孔结构205与所述基体201的第一表面2011配合形成另一流体通道,使得待处理的流体206仅能通过该另一流体通道进入所述通孔204。

212.其中,因前述纳米线具有较大的高径比(或者长径比),使得这些纳米线可密集排布于所述基体的第一表面,通过调整前述横梁之间的间距以及这些纳米线的密度、长度、延伸方向等,即可对流体中不同粒径范围的颗粒进行清除处理,特别是,当采用的均是纳米线时,通过将这些纳米线交叉形成的孔洞孔径控制在纳米级,不仅可以去除流体中的极微小的颗粒,而且因纳米线自身直径极小,还可使其对于流体的阻力被控制在很低的水平,并形

成很大的流体通量,远远优于现有的多孔膜、基于横向流道的过滤芯片等。

213.其中,若参考业界已知的方案,将前述的纳米线的排布方式进行一定的设计,还可使之形成超疏水结构、超疏油结构,不仅可以清除流体中的颗粒,且还可通过自清洁作用,使被阻挡的颗粒无法在所述过滤芯片的功能区域(纳米线阵列表面)积聚,避免所述过滤芯片在长期使用后失效。

214.其中,所述横梁203可以在所述基体201的第一表面2011上以合适的密度分布,以使所述过滤芯片具有尽可能高的流体处理通量。以及,所述横梁203可具有合适的宽度,以使所述横梁203在具有足够的机械强度的同时,还可避免对所述过滤芯片的通量造成过多影响。例如,所述横梁的高度可以为0.1μm~100μm,宽度可以为0.1μm~400μm,横梁之间的间距可以为0.1μm~100μm。

215.其中,所述基体201可以具有较大的厚度及所述横梁203可以具有较大的高度,使其对前述纳米线阵列形成较好的支撑,同时还可进一步增强所述过滤芯片的机械强度,使所述过滤芯片耐压、耐弯折、耐碰撞、耐冲击,进而使其可以在多种环境中应用而不致损坏,例如可以应用于对高压、高速流体进行处理,这一功能是现有的多孔膜等无法企及的。

216.其中,所述过滤芯片各部分(201、202、203)的材料选择范围是多样的,可以是无机材料,也可以是有机材料。当这些部分都选择使用无机材料时,所述过滤芯片还具有耐温度变化的特性,可以处理高温和低温流体。

217.采用前述设计的所述的过滤芯片可以(超声)清洗,多次使用,且仍旧保持良好的流体处理能力。

218.当利用所述的过滤芯片对流体进行处理时,含有杂质颗粒的流体在进入前述多孔结构205时,其中粒径大于一定数值的颗粒(或一些与流体不相容的液滴,例如空气中的水滴或油中的水滴)被阻挡在前述多孔结构205之外,之后流体经由各纳米线之间的间隙到达通孔204的入口处后再进入通孔204,实现对流体的净化和/或者对所需颗粒(液滴)的富集回收。

219.请再次参阅图5所示,在该实施例的一些具体应用方案中,前述纳米线202的直径和间距可以为1nm~50μm,长6度(高度)可以为50nm~200μm。所述通孔104的孔径可以为1μm~1mm。所述基体的厚度可以在1μm以上。

220.前述纳米线的横向截面结构可以是规则或不规则形状的,例如可以是多边形(三角形、四边形或其它)、圆形、椭圆形、星形等等。

221.前述纳米线202可以规则或不规则、均匀或非均匀的分布在所述基体201的第一表面上。

222.由这些纳米线202形成的阵列可具有超疏水结构,进而使得所述过滤芯片具有自清洁功能。

223.前述的纳米线202可以优选自碳纳米线、碳纳米管、zno纳米线、gan纳米线、tio2纳米线、ag纳米线、au纳米线等,且不限于此。

224.前述纳米线202可以通过外界转移、原位生长(例如化学生长、电化学生长)或沉积(例如物理、化学气相沉积,电沉积)等方式固定于所述基体表面或者于所述基体表面生长形成。

225.前述通孔204的形状(特别是横向截面的形状)可以是多样的,例如可以是圆形、正

方形、长方形、菱形、多边形或其它规则或不规则形状。

226.在该实施例的一些具体应用方案中,所述纳米线202可以由光催化材料或具有抗菌、杀菌功能的材料形成,或者,所述纳米线202也可以是表面覆盖有光催化材料或具有杀菌、抗菌功能的材料形成的涂层。

227.例如,所述纳米线202可采用zno纳米线、gan纳米线、tio2纳米线等具有光催化的性质的纳米线,在光辅助照射下,能够降解流体中的有机物。

228.例如,所述纳米线202可采用ag纳米线、au纳米线等,以杀灭流体中的细菌、病毒、微生物。

229.在该实施例的一些具体应用方案中,所述基体201的第一表面2011上还设置有光催化材料层或抗菌材料层等。

230.在以包含光催化材料层的过滤芯片对流体进行处理时,若辅以紫外光照等,还可对流体中的一些有机污染物等进行光催化降解,实现对流体的多重净化。

231.其中,为利于光线透入,所述基体、凸起部、纳米线中的部分或全部可以由透明材料制成。

232.其中,较为典型的光催化材料可以是二氧化钛等,但不限于此。

233.其中,为形成所述光催化材料层,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射等等,且不限于此。

234.其中,所述光催化材料层的厚度可以被控制在纳米级,以尽量减少其对所述过滤芯片的流体通量的影响。

235.而在以包含抗菌材料层的过滤芯片对流体进行处理时,可以在流体的处理过程中,同步灭杀流体中的细菌、病毒等,实现对流体的多重净化。

236.其中,较为典型的抗菌材料可以是诸如au、ag等贵金属等,但不限于此。

237.其中,为形成所述抗菌材料层,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射等等,且不限于此。

238.其中,所述抗菌材料层的厚度可以被控制在纳米级,以尽量减少其对所述过滤芯片的流体通量的影响。

239.本技术的所述过滤芯片可以通过物理、化学方法制备,例如可以是化学生长法、物理加工法等,特别是mems(微机电系统,microelectromechanical systems)法等。

240.例如,请参阅图7所示,在该实施例中,一种过滤芯片的制备工艺可以包括如下步骤:

241.s1:在衬底(例如硅片)的第一表面上沉积用于纳米线生长的种子层。

242.s2:在所述种子层上设置图形化的光刻胶掩模,其包含光刻出微纳米尺度的线条。

243.s3:利用所述光刻胶掩模对所述衬底的第一表面进行刻蚀,从而在所述衬底的第一表面形成彼此间隔设置的多根微纳米尺度的横梁结构,之后除去所述光刻胶掩模。

244.s4:在所述衬底的第二表面上设置光刻胶形成的图形化刻蚀掩模。

245.s5:对所述衬底的第二表面进行刻蚀,并刻蚀至所述横梁底部,从而在所述衬底的第二表面形成用作流体通道的槽孔,并除去光刻胶。

246.s6:在种子层上生长纳米线,控制纳米线的生长条件,使纳米线有一定的侧向生长比率,并且形成微纳米尺度的交叉网格。

247.s7:划片、封装,制得过滤芯片。

248.前述各步骤中采用的刻蚀方法可以是光刻、机械刻蚀、干法刻蚀、湿法刻蚀等。

249.例如,在前述步骤中,形成图形化(纳米图形)的光刻胶掩模的方法包括:光刻技术、纳米小球掩膜技术、纳米(金属)颗粒掩膜技术等,且不限于此。

250.例如,在前述步骤中,可通过业界已知的方式,例如rie、icp、湿法腐蚀、电化学腐蚀等刻蚀出横梁203、通孔204等。

251.显然,本技术过滤芯片的制备工艺是简单可控的,适合批量化大规模生产。

252.请参阅图8及图11a-图11b所示,在本技术的第三实施例中,一种过滤芯片包括基体301,所述基体301具有第一表面301a,且所述基体301的第一区域3011(图中虚线围合的区域)分布有若干作为流体通道的通孔304,所述第一表面上设置有多根竖直微/纳米线/管303(即,微米级的线、微米级的管、纳米线、纳米管中的任一种或多种的组合)形成的阵列,分布在环绕第一区域3011的第二区域3012内的所述通孔304分布的多根微/纳米线/管303的顶部还连接有流体阻挡部302,所述流体阻挡部302设置于所述通孔304的流体入口上方,使待处理的流体无法绕过前述的微/纳米线/管阵列而直接进入所述通孔304,所述流体阻挡部302具有与所述第一表面3011相对设置的第二表面302b。而在所述第一表面3011的其余区域3013(可命名为第三区域)内亦可密集分布多根竖直微/纳米线/管303。在图8中,带有虚线的箭头示出了流体的行进方向。

253.其中,因前述微/纳米线/管具有较大的高径比(或者长径比),使得这些微/纳米线/管可密集排布于所述基体的第一表面,通过调整这些微/纳米线/管的间距,即可对流体中不同粒径范围的颗粒进行清除处理,特别是,当采用的均是纳米线/管时,通过将这些纳米线/管之间的间距控制在纳米级,不仅可以去除流体中的极微小的颗粒,而且因纳米线/管自身直径极小,还可使其对于流体的阻力被控制在很低的水平,并形成很大的流体通量,远远优于现有的多孔膜、基于横向流道的过滤芯片等。

254.其中,若参考业界已知的方案,将前述的微/纳米线/管阵列进行一定的设计,还可使之形成超疏水结构、超疏油结构,不仅可以清除流体中的颗粒,且还可通过自清洁作用,使被阻挡的颗粒无法在所述过滤芯片的功能区域(微/纳米线/管阵列表面)积聚,避免所述过滤芯片在长期使用后失效。

255.其中,所述基体301可以具有较大的厚度,使其对前述微/纳米线/管阵列形成较好的支撑,同时还可进一步增强所述过滤芯片的机械强度,使所述过滤芯片耐压、耐弯折、耐碰撞、耐冲击,进而使其可以在多种环境中应用而不致损坏,例如可以应用于对高压、高速流体进行处理,这一功能是现有的多孔膜等无法企及的。

256.其中,所述流体阻挡部可以是片状的,其厚度等可依据实际应用需求而调整。

257.其中,所述过滤芯片各部分(301、302、303、304)的材料选择范围是多样的,可以是无机材料,也可以是有机材料,例如金属、非金属无机材料、塑料、陶瓷、半导体、玻璃、聚合物等。当这些部分都选择使用无机材料时,所述过滤芯片还具有耐温度变化的特性,可以处理高温和低温流体。

258.采用前述设计的所述的过滤芯片可以(超声)清洗,多次使用,且仍旧保持良好的

流体处理能力。

259.当利用所述的过滤芯片对流体进行处理时,含有杂质颗粒的流体在进入前述微/纳米线303组成的阵列时,其中粒径大于一定数值的颗粒(或一些与流体不相容的液滴,例如空气中的水滴或油中的水滴)被阻挡在前述微/纳米线/管阵列之外,之后流体经由各微/纳米线/管之间的间隙到达通孔304的入口处后再进入通孔304,实现对流体的净化和/或者对所需颗粒(液滴)的富集回收。

260.请再次参阅图8所示,在该第三实施例的一些具体应用方案中,前述微/纳米线的直径可以为1nm~50μm,长度(高度)h1可以为50nm~200μm,相邻微/纳米线之间的距离可以为1nm~50μm。所述通孔304的孔径w可以为1μm~1mm。所述基体的厚度h2可以在1μm以上。所述流体阻挡部的厚度h3可以为0.5μm~200μm。

261.请再次参阅图9a一图9e,前述微/纳米线的横向截面结构可以是规则或不规则形状的,例如可以是多边形(三角形、四边形或其它)、圆形、椭圆形、星形等等。

262.请再次参阅图10a-图10c,前述微/纳米线可以规则或不规则、均匀或非均匀的分布在所述基体的第一表面上。在一些较为具体的应用方案中,相邻微/纳米线的平均间距在1nm~50μm。

263.另外,请参阅图11a-图11c,在该第三实施例中,前述通孔304和流体阻挡部302的形状(特别是横向截面的形状)可以是多样的,例如可以是圆形、正方形、长方形或其它形状。

264.请参阅图12所示,较为优选的,在本技术的第四实施例中,一种过滤芯片包括基体401,所述基体401具有第一表面和与该第一表面相背对的和第三表面,且所述基体401上分布有若干作为流体通道的通孔404,所述第一表面上设置有多根竖直微/纳米线/管403形成的阵列,环绕所述通孔404分布的多根微/纳米线/管403的顶部还连接有流体阻挡部402,所述流体阻挡部402设置于所述通孔404的流体入口上方,使待处理的流体无法绕过前述的微/纳米线/管阵列而直接进入所述通孔404。并且,在所述通孔404周围还对称或不对称的分布有一个以上的,例如四根支撑体405,藉由所述支撑体405还可增加对所述流体阻挡部402的支撑,实现流体阻挡部与基体之间更为牢固稳定的配合,并可有效的对分布在流体阻挡部与基体之间的微/纳米线/管阵列形成保护,避免因流体阻挡部和/或基体在受到外力作用后,对前述微/纳米线/管阵列挤压而造成的微/纳米线/管403坍塌、损毁等问题。

265.其中,所述支撑体可以是多种形态的,例如可以具有矩形、梯形、台阶形纵向截面(此处的纵向可理解为垂直于所述基体第一表面的方向)等等,且不限于此。在该第二实施例的一些具体实施方案中,所述支撑体可以为自所述通孔404边缘部向上突出形成的凸台等,其上端连接所述流体阻挡部402。

266.其中,所述支撑体的数量、直径、分布密度等可根据实际需要而调整,但应尽量少的占用所述基体第一表面的空间,避免其对所述微/纳米线的流体通量造成大的影响。

267.该第二实施例中所采用的基体、微/纳米线/管阵列、流体阻挡部、通孔等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

268.请参阅图13所示,较为优选的,在本技术的第五实施例中,一种过滤芯片包括基体501,所述基体501具有第一表面和与该第一表面相背对的和第三表面,且所述基体501上分布有若干作为流体通道的通孔504,所述第一表面上设置有多根竖直微/纳米线/管503形成

的阵列,环绕所述通孔504分布的多根微/纳米线/管503的顶部还连接有流体阻挡部502,所述流体阻挡部502设置于所述通孔504的流体入口上方,使待处理的流体无法绕过前述的微/纳米线/管阵列而直接进入所述通孔504。并且,在所述通孔504上还架设有一根以上的,例如对称或不对称排布的多根支撑梁505,藉由所述支撑梁505还可增加对所述流体阻挡部502的支撑,实现流体阻挡部与基体之间更为牢固稳定的配合,并可有效的对分布在流体阻挡部与基体之间的微/纳米线/管阵列形成保护,避免因流体阻挡部和/或基体在受到外力作用后,对前述微/纳米线/管阵列挤压而造成的微/纳米线/管503坍塌、损毁等问题。

269.其中,所述支撑梁可以是多种形态的,例如可以拱桥形等,且不限于此。且进一步的,所述支撑梁还可与其它支撑体配合,例如第五实施例中述及的支撑体配合。

270.其中,所述支撑梁的数量、尺寸、分布密度等可根据实际需要而调整,但应尽量少的遮挡所述通孔的流体入口,避免其对所述过滤芯片的流体通量造成大的影响。

271.该第五实施例中所采用的基体、微/纳米线/管阵列、流体阻挡部、通孔等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

272.请参阅图14所示,较为优选的,在本技术的第六实施例中,一种过滤芯片包括基体601,所述基体601具有第一表面6011和与该第一表面相背对的第三表面6012,且所述基体601上分布有若干作为流体通道的通孔604,所述第一表面上设置有多根竖直纳米柱603形成的阵列,环绕所述通孔604分布的多根纳米柱603的顶部还连接有流体阻挡部602,所述流体阻挡部602设置于所述通孔604的流体入口上方,使待处理的流体无法绕过前述的纳米柱阵列而直接进入所述通孔604。并且,在所述纳米柱603表面及所述基体601的第一表面上还设置有光催化材料层605。在以包含光催化材料层605的过滤芯片对流体进行处理时,若辅以紫外光照等,还可对流体中的一些有机污染物等进行光催化降解,实现对流体的多重净化。

273.其中,为利于光线透入,所述流体阻挡部、基体、凸起部中的部分或全部可以由透明材料制成。在本实施例的一些具体实施方案中,所述流体阻挡部可以整体由透明材料制成,例如光线射入。

274.其中,较为典型的光催化材料可以是二氧化钛等,但不限于此。

275.其中,为形成所述光催化材料层605,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射等等,且不限于此。

276.其中,所述光催化材料层605的厚度可以被控制在纳米级,以尽量减少其对所述过滤芯片的流体通量的影响。

277.该第六实施例中所采用的基体、微/纳米线/管阵列、流体阻挡部、通孔等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

278.请参阅图15所示,较为优选的,在本技术的第七实施例中,一种过滤芯片包括基体701,所述基体701具有第一表面7011和与该第一表面相背对的第三表面7012,且所述基体701上分布有若干作为流体通道的通孔704,所述第一表面上设置有多根竖直纳米柱703形成的阵列,环绕所述通孔704分布的多根纳米柱703的顶部还连接有流体阻挡部702,所述流体阻挡部702设置于所述通孔704的流体入口上方,使待处理的流体无法绕过前述的纳米柱阵列而直接进入所述通孔704。并且,在所述纳米柱703表面及所述基体701的第一表面上还

设置有抗菌材料层705。在以包含抗菌材料层705的过滤芯片对流体进行处理时,可以在流体的处理过程中,同步灭杀流体中的细菌、病毒等,实现对流体的多重净化。

279.其中,较为典型的抗菌材料可以是诸如au、ag等贵金属等,但不限于此。

280.其中,为形成所述抗菌材料层705,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射等等,且不限于此。

281.其中,所述抗菌材料层705的厚度可以被控制在纳米级,以尽量减少其对所述过滤芯片的流体通量的影响。

282.该第七实施例中所采用的基体、微/纳米线/管阵列、流体阻挡部、通孔等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

283.本技术的所述过滤芯片可以通过物理、化学方法制备,例如可以是化学生长法、物理加工法等,特别是mems(微机电系统,microelectromechanical systems)法等。

284.例如,请参阅图16所示,在本技术的第八实施例中,一种过滤芯片的制备工艺可以包括如下步骤:

285.s1:在衬底(例如硅片)的一侧表面(定义为第一表面a)上设置图形化的光刻胶掩模;

286.s2:对所述衬底的第一表面进行刻蚀,从而在所述衬底的第一表面形成彼此间隔设置的多根垂直纳米线,之后除去所述第一光刻胶掩模;

287.s3:在所述衬底的第一表面涂布可溶性或可腐蚀的有机物和/或无机物,并使有机物和/或无机物填充各垂直纳米线之间的间隙,形成牺牲层;

288.s4:在所述牺牲层上设置光刻胶,并进行光刻;

289.s5:对所述牺牲层进行刻蚀,使分布在所述衬底的第一表面的第二区域中的多根垂直纳米线项部暴露出,之后除去光刻胶;

290.s6:在所述衬底的第一表面设置光刻胶掩模,并使所述衬底第一表面上的、与所述流体阻挡部相对应的区域暴露出;

291.s7:在暴露出的、与所述流体阻挡部相对应的区域内沉积形成流体阻挡部;

292.s8:剥离除去光刻胶;

293.s9:在所述衬底的第二表面上设置图形化的刻蚀掩模;

294.s10:对所述衬底的与第一表面相背对的另一侧表面(定义为第三表面b)进行刻蚀,直至露出填充在相邻垂直纳米线之间的牺牲材料,从而在所述衬底的第三表面形成槽孔,所述槽孔所在位置与所述衬底的第一表面的第一区域相对应,所述衬底的第一表面的第二区域环绕所述第一区域设置;

295.s11:除去所述刻蚀掩模及填充在各垂直纳米线之间的牺牲材料,制得过滤芯片。

296.前述各步骤中采用的刻蚀方法可以是光刻、机械刻蚀、干法刻蚀、湿法刻蚀等。

297.例如,在前述步骤s1中,形成图形化(纳米图形)的光刻胶掩模的方法包括:光刻技术、纳米小球掩膜技术、纳米(金属)颗粒掩膜技术等,且不限于此。

298.例如,在前述步骤s2中,可通过业界已知的方式,例如rie、icp、湿法腐蚀、电化学腐蚀等刻蚀出垂直纳米线阵列。

299.例如,在前述步骤s3中,填充的可溶性有机物可以是光刻胶等或可腐蚀无机物如

金属、sio2、氮化硅等。

300.例如,在前述步骤s10中,可通过业界已知的方式,例如rie、icp、湿法腐蚀、电化学腐蚀等刻蚀出所述槽孔。

301.显然,本技术过滤芯片的制备工艺是简单可控的,适合批量化大规模生产。

302.请参阅图17所示,在本技术的第九实施例中,一种过滤芯片的制备工艺可以包括如下步骤:

303.s1:在衬底(例如硅片)的第一表面生长形成彼此间隔设置的多根竖直纳米线/管;

304.s2:在所述衬底的第一表面涂布可溶性或可腐蚀的有机物和/或无机物,并使有机物和/或无机物填充各竖直纳米线/管之间的间隙,形成牺牲层;

305.s3:在所述牺牲层上设置光刻胶,并进行光刻;

306.s4:对所述牺牲层进行刻蚀,使分布在所述衬底的第一表面的第二区域中的多根竖直纳米线顶部暴露出,之后除去光刻胶;

307.s5:在所述衬底的第一表面设置光刻胶掩模,并使所述衬底第一表面上的、与所述流体阻挡部相对应的区域暴露出;

308.s6:在暴露出的、与所述流体阻挡部相对应的区域内沉积形成流体阻挡部;

309.s7:剥离除去光刻胶;

310.s8:在所述衬底的与第一表面相背对的第三表面上设置图形化的刻蚀掩模;

311.s9:对所述衬底的第三表面进行刻蚀,直至露出填充在相邻垂直纳米线之间的牺牲材料,从而在所述衬底的第三表面形成槽孔,所述槽孔所在位置与所述衬底的第一表面的第一区域相对应,所述衬底的第一表面的第二区域环绕所述第一区域设置;

312.s10:除去所述刻蚀掩模及填充在各垂直纳米线之间的牺牲材料,制得过滤芯片。

313.前述步骤中用以生长形成竖直纳米线/管的方式可以选自mocvd、pecvd、电化学沉积等业界已知的多种方式。

314.前述各步骤中采用的刻蚀方法可以是光刻、机械刻蚀、干法刻蚀、湿法刻蚀等。

315.例如,前述步骤中形成图形化(纳米图形)的光刻胶掩模的方法包括:光刻技术、纳米小球掩膜技术、纳米(金属)颗粒掩膜技术等,且不限于此。

316.例如,在前述步骤中可通过业界已知的方式,例如rie、icp、湿法腐蚀、电化学腐蚀等对衬底进行刻蚀。

317.例如,在前述步骤中,填充的可溶性有机物可以是光刻胶等或可腐蚀无机物如金属、sio2、sin等。

318.请参阅图18所示,在本技术的第十实施例中,一种过滤芯片包括基体801,所述基体801具有相背对的第一表面8011和第二表面8012,且所述基体801上的第一区域8013分布有若干作为流体通道的通孔804,所述第一表面的第二区域8014设置有多个微/纳米片803(微米片和/或纳米片)平行排布形成的阵列,环绕所述通孔804分布的多根微/纳米片803的顶部的局部区域与流体阻挡部802连接,所述流体阻挡部802设置于所述通孔804的流体入口上方,使待处理的流体无法绕过前述的微/纳米片阵列而直接进入所述通孔804。

319.其中,因前述微/纳米片微/纳米片具有较薄的厚度,使得这些微/纳米片微/纳米片可密集排布于所述基体的第一表面,通过调整这些微/纳米片的间距,即可形成具有选定尺寸的开口部的沟槽(可以称为微流道),实现对流体中不同粒径范围的颗粒进行清除处

理,特别是,当采用的均是纳米片时,通过将这些纳米片之间的间距控制在纳米级,不仅可以去除流体中的极微小的颗粒,而且因纳米片自身厚度极小,还可使其对于流体的阻力被控制在很低的水平,并形成很大的流体通量(特别是纳米片具有较高的高度时),远远优于现有的多孔膜、基于横向流道的过滤芯片等。

320.其中,所述基体801可以具有较大的厚度,使其对前述微/纳米片阵列形成较好的支撑,同时还可进一步增强所述过滤芯片的机械强度,使所述过滤芯片耐压、耐弯折、耐碰撞、耐冲击,进而使其可以在多种环境中应用而不致损坏,例如可以应用于对高压、高速流体进行处理,这一功能是现有的多孔膜等无法企及的。

321.其中,所述过滤芯片各部分(801、802、803、804)的材料选择范围是多样的,可以是无机材料,也可以是有机材料,例如金属、非金属无机材料、塑料、陶瓷、半导体、玻璃、聚合物等。当这些部分都选择使用无机材料时,所述过滤芯片还具有耐温度变化的特性,可以处理高温和低温流体。

322.其中,所述流体阻挡部可以是片状的,其厚度等可依据实际应用需求而调整。

323.进一步的,在本实施例中,于通孔周围还可对称或不对称的设置一个以上的支撑体,藉由所述支撑体还可增加对所述流体阻挡部的支撑,实现流体阻挡部与基体之间更为牢固稳定的配合,并可有效的对分布在流体阻挡部与基体之间的微/纳米片阵列形成保护,避免因流体阻挡部和/或基体在受到外力作用后,对前述微/纳米片阵列挤压而造成的微/纳米片坍塌、损毁等问题。

324.其中,所述支撑体可以是多种形态的,例如可以具有矩形、梯形、台阶形截面等等,且不限于此。在该第十实施例的一些具体实施方案中,所述支撑体可以为自所述通孔边缘部向上突出形成的凸台等,其上端顶撑连接所述流体阻挡部。

325.其中,所述支撑体的数量、直径、分布密度等可根据实际需要而调整,但应尽量少的占用所述基体第一表面的空间,避免其对所述微/纳米片阵列的流体通量造成大的影响。

326.采用前述设计的过滤芯片可以(超声)清洗,多次使用,且仍旧保持良好的流体处理能力。

327.当利用所述的过滤芯片对流体进行处理时,含有杂质颗粒的流体在进入前述微/纳米片阵列时,其中粒径大于一定数值的颗粒(或一些与流体不相容的液滴,例如空气中的水滴或油中的水滴)被阻挡在前述微/纳米片阵列之外,之后流体经由各微/纳米片之间的沟槽到达通孔104的入口处后再进入通孔104,实现对流体的净化和/或者对所需颗粒(液滴)的富集回收。

328.请再次参阅图18-图19所示,在该第十实施例的一些具体应用方案中,前述微/纳米片的厚度可以为1nm~50μm,高度可以为50nm~200μm,相邻微/纳米片之间的沟槽宽度可以为1nm~50μm。所述通孔804的孔径可以为1μm~1mm。所述基体的厚度可以在1μm以上。所述流体阻挡部的厚度可以为0.5μm~200μm。

329.形成于相邻微/纳米片之前的沟槽的截面可以是规则或不规则形状的,例如可以是多边形(三角形、四边形或其它)、圆形、椭圆形、星形等等。

330.前述微/纳米片可以规则或不规则、均匀或非均匀的分布在所述基体的第一表面上。

331.另外,在该第十实施例中,前述通孔804和流体阻挡部802的形状(特别是纵向或横

向截面的形状)可以是多样的,例如可以是圆形、正方形、长方形或其它形状。

332.请参阅图20所示,较为优选的,在本技术的第十一实施例中,一种过滤芯片包括基体901,所述基体901具有相背对的第一表面和第二表面,且所述基体901上分布有若干作为流体通道的通孔904,所述第一表面上设置有多片沿横向连续延伸的微/纳米片903形成的阵列,其中微/纳米片之间形成有可供流体通过的沟槽,所述沟槽的开口部的口径大于0但小于混杂于待处理的流体内的选定颗粒的粒径,其中,有多个微/纳米片直接从所述通孔904上通过,从而使这些微/纳米片与基体之间配合形成与通孔904连通的流体通道,且待处理的流体仅能通过该流体通道进入通孔904。

333.进一步的,在该实施例中,还可于微/纳米片阵列上连接流体阻挡部902,所述流体阻挡部902设置于所述通孔904的流体入口上方,使待处理的流体无法绕过前述的微/纳米片阵列而直接进入所述通孔904。

334.进一步的,在通孔904周围也可设置一个或若干支撑体。

335.该第十一实施例中所采用的基体、微/纳米片阵列、流体阻挡部、通孔、支撑体等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

336.在本技术的第十一实施例中,所述过滤芯片可具有与第一、第二实施例相类似的结构,不同之处在于,在通孔上还可架设有一根以上的,例如对称或不对称排布的多根支撑梁,藉由所述支撑梁还可增加对所述流体阻挡部的支撑,实现流体阻挡部与基体之间更为牢固稳定的配合,并可有效的对分布在流体阻挡部与基体之间的微/纳米片阵列形成保护,避免因流体阻挡部和/或基体在受到外力作用后,对前述微/纳米线阵列挤压而造成的微/纳米片坍塌、损毁等问题。

337.其中,所述支撑梁可以是多种形态的,例如可以拱桥形等,且不限于此。且进一步的,所述支撑梁还可与其它支撑体配合,例如第二实施例中述及的支撑体配合。

338.其中,所述支撑梁的数量、尺寸、分布密度等可根据实际需要而调整,但应尽量少的遮挡所述通孔的流体入口,避免其对所述过滤芯片的流体通量造成大的影响。

339.该第十一实施例中所采用的基体、微/纳米线阵列、流体阻挡部、通孔等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

340.请参阅图21所示,在本技术的第十二实施例中,一种过滤芯片可以具有与第十、第十一实施例中任一者相似的结构,不同之处在于:在纳米片1103表面及基体1101的第一表面上还设置有光催化材料层1105。在以包含光催化材料层1105的过滤芯片对流体进行处理时,若辅以紫外光照等,还可对流体中的一些有机污染物等进行光催化降解,实现对流体的多重净化。

341.其中,为利于光线透入,所述流体阻挡部1102、基体、凸起部中的部分或全部可以由透明材料制成。在本实施例的一些具体实施方案中,所述流体阻挡部可以整体由透明材料制成,例如光线射入。

342.其中,较为典型的光催化材料可以是二氧化钛等,但不限于此。

343.其中,为形成所述光催化材料层1105,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射等等,且不限于此。

344.其中,所述光催化材料层1105的厚度可以被控制在纳米级,以尽量减少其对所述

过滤芯片的流体通量的影响。

345.该第十二实施例中所采用的基体、微/纳米线阵列、流体阻挡部、通孔等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

346.请参阅图22所示,较为优选的,在本技术的第十三实施例中,一种过滤芯片可以具有与第十、第十一、第十二实施例中任一者相似的结构,不同之处在于:在纳米片1203表面及基体1201的第一表面上还设置有抗菌材料层1205。在以包含抗菌材料层1205的过滤芯片对流体进行处理时,可以在流体的处理过程中,同步灭杀流体中的细菌、病毒等,实现对流体的多重净化。

347.其中,较为典型的抗菌材料可以是诸如au、ag等贵金属等,但不限于此。

348.其中,为形成所述抗菌材料层1205,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射等等,且不限于此。

349.其中,所述抗菌材料层1205的厚度可以被控制在纳米级,以尽量减少其对所述过滤芯片的流体通量的影响。

350.该第十三实施例中所采用的基体、微/纳米线阵列、流体阻挡部、通孔等的结构、设置形式、材质等可与前文述及的相同或相似,故而此处不再赘述。

351.本技术的所述过滤芯片可以通过物理、化学方法制备,例如可以是化学生长法、物理加工法等,特别是mems(微机电系统,microelectromechanical systems)法等。

352.在本技术的第十四实施例中,一种过滤芯片的制备工艺可以包括如下步骤:

353.s1:在衬底(例如硅片)的一侧表面(命名为第一表面)上设置图形化的光刻胶掩模;

354.s2:对所述衬底的第一表面进行刻蚀,从而在所述衬底的第一表面形成彼此间隔设置的多个沿横向延伸的垂直纳米片,之后除去所述第一光刻胶掩模;

355.s3:在所述衬底的第一表面涂布可溶性或可腐蚀的有机物和/或无机物,并使有机物和/或无机物填充各垂直纳米片之间的沟槽,形成牺牲层;

356.s4:在所述牺牲层上设置光刻胶,并进行光刻;

357.s5:对所述牺牲层进行刻蚀,使分布在所述衬底的第一表面的第二区域中的多根垂直纳米片顶部暴露出,之后除去光刻胶;

358.s6:在所述衬底的第一表面设置光刻胶掩模,并使所述衬底第一表面上的、与所述流体阻挡部相对应的区域暴露出;

359.s7:在暴露出的、与所述流体阻挡部相对应的区域内沉积形成流体阻挡部,再剥离除去光刻胶;

360.s8:在所述衬底的与第一表面相背对的另一侧表面(命名为第三表面)上设置图形化的刻蚀掩模,再对所述衬底的该另一侧表面进行刻蚀,直至露出填充在相邻垂直纳米片之间的牺牲材料,从而在所述衬底的该另一侧表面形成槽孔,所述槽孔所在位置与所述衬底的第一表面的第一区域相对应,所述衬底的第一表面的第二区域环绕所述第一区域设置;

361.s9:除去所述刻蚀掩模及填充在各垂直纳米片之间的牺牲材料,制得过滤芯片。

362.前述各步骤中采用的刻蚀方法可以是光刻、机械刻蚀、干法刻蚀、湿法刻蚀等。

363.例如,在前述步骤s1中,形成图形化(纳米图形)的光刻胶掩模的方法包括:光刻技术、纳米小球掩膜技术、纳米(金属)颗粒掩膜技术等,且不限于此。

364.例如,在前述步骤s2中,可通过业界已知的方式,例如rie、icp、湿法腐蚀、电化学腐蚀等刻蚀出垂直纳米片阵列。

365.例如,在前述步骤s3中,填充的可溶性有机物可以是光刻胶等或可腐蚀无机物如金属、sio2、sin等。

366.例如,在前述步骤s8中,可通过业界已知的方式,例如rie、icp、湿法腐蚀、电化学腐蚀等刻蚀出所述槽孔。

367.请参阅图23所示,在本技术的第十五实施例中,一种过滤芯片主要用以对混杂有选定颗粒的流体进行处理,其包括基体1300,所述基体1300具有相背对的第一表面1301和第二表面1302,且所述基体1300上分布有若干作为流体通道的通孔1303。在任一通孔1303内分布有若干微/纳米线/管1400(即微米线、微米管、纳米线、纳米管中的任一种或多种),尤其是纳米线/管(纳米线和/或纳米管)。所述微/纳米线/管1400一端固定于所述通孔1303的孔壁上,另一端沿所述通孔的径向延伸。这些微/纳米线/管2以相互交叉的形式聚集成为多孔结构。所述多孔结构内孔洞的直径大于0但小于所述选定颗粒的粒径。

368.再请参阅图24,所述多孔结构以俯视的视角观察为分布于所述通孔1303内的网格结构。

369.其中,因前述微/纳米线/管1400具有较大的高径比(或者长径比),使得这些微/纳米线/管1400可密集排布于所述通孔内,而通过调整这些微/纳米线/管1400的分布密度、长度等,即可对流体1500中不同粒径范围的颗粒进行清除处理,特别是,当采用的均是纳米线/管时,通过将这些纳米线/管交叉形成的孔洞孔径控制在纳米级,不仅可以去除流体中的极微小的颗粒,而且因纳米线/管自身直径极小,还可使其对于流体的阻力被控制在很低的水平,并形成很大的流体通量,远远优于现有的多孔膜、基于横向流道的过滤芯片等。

370.其中,所述基体1300可以具有较大的厚度,籍以进一步增强所述过滤芯片的机械强度,使所述过滤芯片耐压、耐弯折、耐碰撞、耐冲击,进而使其可以在多种环境中应用而不致损坏,例如可以应用于对高压、高速流体进行处理,这一功能是现有的多孔膜等无法企及的。

371.特别是,因所述的微/纳米线/管1400均分布于所述通孔1303内,使得这些微/纳米线/管1400实际上受到基体1300的保护,进而,即使所述过滤芯片受到压力等,也不会使这些微/纳米线/管1400被损坏。

372.其中,所述过滤芯片各部分(1301、1302、1303)的材料选择范围是多样的,可以是无机材料,也可以是有机材料,例如可以是金属、陶瓷、聚合物,等等。当这些部分都选择使用无机材料时,所述过滤芯片还具有耐温度变化的特性,可以处理高温和低温流体。

373.采用前述设计的过滤芯片可以(超声)清洗,多次使用,且仍旧保持良好的流体处理能力。

374.当利用所述的过滤芯片对流体进行处理时,含有杂质颗粒的流体在进入前述多孔结构时,其中粒径大于一定数值的颗粒(或一些与流体不相容的液滴,例如空气中的水滴或油中的水滴)被阻挡在前述多孔结构之外,之后流体从通孔1303中流出,实现对流体的净化和/或者对所需颗粒(液滴)的富集回收。

375.在该实施例的一些具体应用方案中,前述微/纳米线/管1400的直径可以为1nm~500μm。

376.在该实施例的一些具体应用方案中,前述通孔1303的孔径可以为1μm~1mm。

377.在该实施例的一些具体应用方案中,前述基体的厚度可以在1μm以上。

378.前述纳米线的横向截面结构可以是规则或不规则形状的,例如可以是多边形(三角形、四边形或其它)、圆形、椭圆形、星形等等。

379.前述微/纳米线/管1400可以规则或不规则、均匀或非均匀的分布在所述通孔1303内。

380.前述的微/纳米线/管1400可以优选自碳纳米线、碳纳米管、zno纳米线、gan纳米线、tio2纳米线、ag纳米线、au纳米线等,且不限于此。

381.前述微/纳米线/管1400可以通过外界转移、原位生长(例如化学生长、电化学生长)或沉积(例如物理、化学气相沉积,电沉积)等方式于所述通孔1303内壁上原位生长形成。

382.前述通孔1303的形状(特别是横向截面的形状)可以是多样的,例如可以是圆形、正方形、长方形、菱形、多边形或其它规则或不规则形状。

383.在该实施例的一些具体应用方案中,前述微/纳米线/管1400可以由光催化材料或具有抗菌、杀菌功能的材料形成,或者,前述微/纳米线/管1400也可以是表面覆盖有光催化材料或具有杀菌、抗菌功能的材料形成的涂层。

384.例如,前述微/纳米线/管1400可采用zno纳米线、gan纳米线、tio2纳米线等具有光催化的性质的纳米线,在光辅助照射下,能够降解流体中的有机物。

385.例如,前述微/纳米线/管1400可采用ag纳米线、au纳米线等,以杀灭流体中的细菌、病毒、微生物。

386.在该实施例的一些具体应用方案中,所述基体1300的表面,特别是其第一表面1301上还可设置有光催化材料层或抗菌材料层等。

387.在以包含光催化材料层的过滤芯片对流体进行处理时,若辅以紫外光照等,还可对流体中的一些有机污染物等进行光催化降解,实现对流体的多重净化。

388.其中,为利于光线透入,所述过滤芯片中的的部分组件或全部均可以由透明材料制成。

389.其中,较为典型的光催化材料可以是二氧化钛等,但不限于此。

390.其中,为形成所述光催化材料层,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射等等,且不限于此。

391.其中,所述光催化材料层的厚度可以被控制在纳米级,以尽量减少其对所述过滤芯片的流体通量的影响。

392.而在以包含抗菌材料层的过滤芯片对流体进行处理时,可以在流体的处理过程中,同步灭杀流体中的细菌、病毒等,实现对流体的多重净化。

393.其中,较为典型的抗菌材料可以是诸如au、ag等贵金属等,但不限于此。

394.其中,为形成所述抗菌材料层,本领域技术人员可以采用业界已知的多种方式,例如涂布(旋涂、喷涂、印刷等)、物理或化学气相沉积(如mocvd、pecvd、原子层沉积等)、溅射

等等,且不限于此。

395.其中,所述抗菌材料层的厚度可以被控制在纳米级,以尽量减少其对所述过滤芯片的流体通量的影响。

396.作为该实施例的优选实施方案之一,也可以在所述基体的第一表面设置彼此间隔的多根竖立纳米线,这些纳米线可环绕作为流体通道的前述通孔设置。

397.较为优选的,这些竖立纳米线的长径比为4∶1~200000∶1,相邻竖立纳米线之间的距离与所述竖立纳米线的长度的比值为1∶4~1∶200000。

398.通过采用这种结构和分布形态的竖立纳米线,可以使多个竖立纳米线可密集布置(凸起部自身在单位面积内所占比例少),利于对流体中的微小颗粒进行处理,同时还赋予所述过滤芯片较大的流体通量(竖立纳米线之间的孔隙较之竖立纳米线自身体积更大)。

399.较为优选的,所述竖立纳米线可具有与前述微/纳米线/管1400相同的材质、尺寸、结构等。

400.特别是,若参考业界已知的方案,将前述的竖立纳米线的排布密度等进行合适的设计,使之形成纳米线阵列,还可使之形成超疏水结构、超疏油结构,不仅可以清除流体中的颗粒,且还可通过自清洁作用,使被阻挡的颗粒无法在所述过滤芯片表面积聚。

401.其中,因所述基体可以具有较大的厚度,使得前述竖立纳米线可获得较好的支撑。

402.作为该实施例的优选实施方案之一,还可在前述的这些竖立纳米线上设置流体阻挡部,该流体阻挡部可具有与所述基体的第一表面相对设置的表面(可命名其为第三表面),并且所述复数根竖立线形体一端固定设置于所述基体的第一表面,另一端与所述流体阻挡部的第三表面固定连接,其中相邻竖立线形体之间的距离大于0但小于所述选定颗粒的粒径。

403.其中,所述流体阻挡部可以是多种形态的,例如可以为片状、薄壳状、矩形体状、多面体状等。

404.优选的,前述的这些竖立纳米线、流体阻挡部与基体之间配合形成一流体通道,待处理的流体仅可经由该流体通道进入分布于所述基体的第一表面的流体通道(通孔1303)的流体入口,实现对流体的第一次处理,之后再进入分布于基体上的流体通道内,并由前述微/纳米线/管1400的聚集体进行第二次处理,如此可以实现对流体的多重处理。

405.其中,通过对前述的这些竖立纳米线的间距进行一定的设计,使之与前述微/纳米线/管1400交叉形成的孔洞的孔径不同,特别是使对所述竖立纳米线之间的间距大于所述微/纳米线/管1400交叉形成的孔洞的孔径,还可实现对流体中不同大小颗粒的分级处理。

406.其中,所述流体阻挡部的设置形式亦可以为多样的,例如,其可以整体与所述基体间隔设置,亦可局部与所述基体连接,甚至在某些情况下,亦可是与所述基体被一体加工形成。

407.其中,所述流体通道(通孔1303)的流体入口及多根竖立纳米线可分布在所述流体阻挡部于所述基体的第一表面的正投影内。

408.前述流体阻挡部的形状可以是多样的,例如可以是圆形、正方形、长方形或其它形状。

409.前述流体阻挡部的材质可以选自金属、非金属、有机材料、无机材料等,例如硅片、聚合物、陶瓷等,且不限于此。

410.较为优选的,前述流体阻挡部表面亦可分布有前述光催化材料、杀菌材料等,或者,前述流体阻挡部表面亦可整体由前述光催化材料、杀菌材料等组成。

411.较为优选的,前述流体阻挡部亦可以具有局部透明结构,或整体是透明的,以例如光线射入。

412.本技术的所述过滤芯片可以通过物理、化学方法制备,例如可以是化学生长法、物理加工法等,特别是mems(微机电系统,microelectromechanical systems)法等。

413.例如,请参阅图25所示,在本发明的第十六实施例中,一种过滤芯片的制备工艺可以包括如下步骤:

414.s1:在衬底(例如硅片)的第一表面设置图形化的光刻胶掩模,其包含光刻出微纳米尺度的线条;

415.s2:利用所述光刻胶掩模对所述衬底的第一表面进行刻蚀,从而形成贯穿所述衬底第一表面和与该第一表面相背对的第二表面的若干通孔,用以作为流体通道;

416.s3:在流体通道的内壁及所述衬底的第一表面上沉积用于微/纳米线/管生长的种子层;

417.s4:在所述种子层上生长形成多根微/纳米线/管,控制微/纳米线/管的生长条件,从而在所述衬底的第一表面生长形成彼此间隔的多根竖立微/纳米线/管,而在所述流体通道内生长形成沿径向延伸的若干微/纳米线/管,在所述流体通道内的多根微/纳米线/管彼此交叉,形成微纳米尺度的交叉网格;

418.s5:去除分布在所述衬底的第一表面的微/纳米线/管(也可保留);

419.s6:划片、封装,制得过滤芯片。

420.前述各步骤中采用的刻蚀方法可以是光刻、机械刻蚀、干法刻蚀、湿法刻蚀等。

421.例如,在前述步骤中,形成图形化(纳米图形)的光刻胶掩模的方法包括:光刻技术、纳米小球掩膜技术、纳米(金属)颗粒掩膜技术等,且不限于此。

422.例如,在前述步骤中,可通过业界已知的方式,例如rie、icp、湿法腐蚀、电化学腐蚀等刻蚀出流体通道等。

423.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上所述内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。