1.本实用新型涉及粉碎设备技术领域。更具体地说,本实用新型涉及一种卧式冲击磨。

背景技术:

2.冲击磨是一种粉碎装置,将大尺寸的固体原料粉碎至要求尺寸,以高速撞击的形式达到粉碎的目的。现有的冲击磨结合分级机利用风能一次成粉,取消了传统的筛选程序。分级式冲击磨主要应用矿山、建材、化工、食品、医药等多种行业中。例如在裂解炭黑的深加工工艺中也会用到分级式冲击磨,但是裂解炭黑中会掺杂钢丝,而这些钢丝是不能被粉碎的,又如食品加工中纤维类成分同样不易粉碎,在粉碎装置中,这类不易被粉碎的成分累积在粉碎室内,只能停机人工处理后再生产,降低了冲击磨的工作效率。此外,冲击磨的磨盘因为需要连续高强度作业,致使带动磨盘转动的转轴与轴承容易因为高温而降低使用寿命,同时降低了磨盘的工作效率,从而限制了其在大产能的磨粉设备中的应用。

技术实现要素:

3.本实用新型的目的是提供一种卧式冲击磨,通过轴承保护组件提高轴承的工作效率,从而提高冲击磨磨盘对于高强度粉碎工作的适应能力,延长轴承使用寿命,通过设置内设有螺旋叶片的排渣通道及时排渣提高冲击磨的工作效率。

4.为了实现根据本实用新型的目的和其它优点,提供了一种卧式冲击磨,包括:

5.粉碎室,其为水平设置的圆柱形结构,粉碎室内部竖向设有磨盘以及与磨盘相对设置的分级涡轮,粉碎室靠近分级涡轮的一侧设有圆形的门体,门体外部设有与分级涡轮相配合的出料通道,粉碎室与门体相对的一侧面设有进料口,粉碎室的底部设有排渣口;

6.第一动力装置,包括与磨盘中心连接的第一主轴,驱动第一主轴转动的第一电机,所述第一主轴上间隔套接一对轴承;

7.第二动力装置,包括与分级涡轮中心连接的第二主轴,驱动第二主轴转动的第二电机,磨盘中心与分级涡轮中心在一条水平线上;

8.轴承保护组件,其包括:

9.轴承套,其包括上壳体、下壳体以及一对轴承盖,上壳体、下壳体与一对轴承盖可拆卸连接形成封闭的长方体容纳腔,第一动力装置的一对轴承分别设置于一对轴承盖的内侧位于容纳腔内,上壳体两端设有一对上限位槽,下壳体两端设有一对下限位槽,一对轴承的上部与下部分别与一对上限位槽和一对下限位槽抵接,所述下壳体内装有润滑油,其油面位于轴承外边缘与位于容纳腔内的第一主轴外边缘之间;

10.水冷管,其盘绕于轴承套的下壳体内,位于润滑油油面以下,水冷管的进水端与出水端均延伸出润滑油油面贯穿下壳体与外部连通,下壳体与进水端、出水端连接的部位位于润滑油油面以上。

11.优选的是,所述的卧式冲击磨,还包括:

12.排渣通道,其内部设有第三主轴以及沿第三主轴轴向设置的螺旋叶片,排渣通道的一端设有与粉碎室底部排渣口连通的进渣口,另一端为出渣口;

13.第三电机,与第三主轴的一端连接驱动第三主轴和螺旋叶片在排渣通道中转动。

14.优选的是,所述的卧式冲击磨,粉碎室,包括圆柱形外壳体以及与圆柱形外壳体同轴心设置且等长的圆柱形内壳体,圆柱形外壳体与圆柱形内壳体之间形成水冷夹层,所述圆柱形外壳体的上部与下部分别设有与水冷夹层连通的出水管与进水管。

15.优选的是,所述的卧式冲击磨,还包括进料通道,其一端的上部设有进料斗,进料通道的另一端与粉碎室的进料口连通。

16.优选的是,所述的卧式冲击磨,第一主轴与第一电机通过联轴器连接。

17.优选的是,所述的卧式冲击磨,所述轴承保护组件还包括一对支腿,其位于轴承套下壳体的下方,轴承套保护组件通过支腿设置于底座上,所述粉碎室通过支架设置于底座上。

18.优选的是,所述的卧式冲击磨,所述磨盘包括:

19.盘片,其为圆形,盘片中心与第一主轴连接;

20.两组锤头,分别设置于盘片的两侧面,任一组锤头沿盘片的外圆周等间隔设置,且两组锤头沿盘片外圆周等间隔交错设置,任一个锤头,其一端可拆卸连接于盘片上,另一端沿盘片径向延伸出盘片的外圆周形成平行外圆周设置的波纹刃,所述波纹刃为至少3个锯齿连接形成的波纹结构。

21.本实用新型至少包括以下有益效果:

22.(1)通过设置轴承保护组件,在轴承套下壳体内设置润滑油,并在润滑油油面以下设置水冷管,使润滑油和轴承在冲击磨连续工作时仍能在80℃以下正常运行,既延长了轴承的使用寿命,也提高了冲击磨的粉碎强度适应能力,使得冲击磨能够适应增大磨盘直径和磨盘转速的高强度粉碎要求;

23.(2)在冲击磨的粉碎腔下部连接排渣通道,通过第三电机带动第三主轴和螺旋叶片将沉积于粉碎室底部不能被粉碎的废料及时排出,避免停机人工处理,对于大产量的粉碎物料而言,保证了冲击磨工作的连续性,显著提高冲击磨的工作效率;

24.(3)粉碎室的圆柱面主体结构上设有水冷夹层,降低粉碎室的温度,提高冲击磨连续、高强度的粉碎工作能力,从而提高工作效率。

25.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

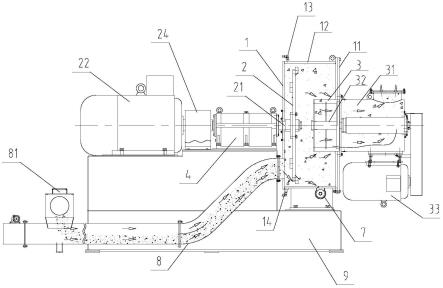

26.图1是本实用新型一个技术方案的卧式冲击磨的主视结构示意图,其中粉碎腔、出料通道与排渣通道的结构为剖视示意结构;

27.图2是本实用新型一个技术方案的卧式冲击磨的俯视结构示意图;

28.图3是本实用新型一个技术方案的轴承保护组件的主视剖视结构示意图;

29.图4是本实用新型一个技术方案的磨盘的结构示意图。

具体实施方式

30.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

31.需要说明的是,在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.如图1-4所示,本实用新型提供一种卧式冲击磨,包括:

33.粉碎室1,其为水平设置的圆柱形结构,粉碎室1内部竖向设有磨盘2以及与磨盘相对设置的分级涡轮3,粉碎室1靠近分级涡轮3的一侧设有圆形的门体11,门体11外部设有与分级涡轮3相配合的出料通道31,粉碎室1与门体11相对的一侧面设有进料口,粉碎室1的底部设有排渣口;卧式冲击磨的磨盘与分级涡轮竖直设置,与粉碎室圆形侧壁平行,更优的是,磨盘与分级涡轮的中心与粉碎室圆形侧壁的中心在一条水平线上;

34.第一动力装置,包括与磨盘2中心连接的第一主轴21,驱动第一主轴21转动的第一电机22,所述第一主轴21上间隔套接一对轴承23;

35.第二动力装置,包括与分级涡轮3中心连接的第二主轴32,驱动第二主轴32转动的第二电机33,磨盘中心与分级涡轮中心在一条水平线上;一般来说,磨盘直径大于分级涡轮的直径在实际使用过程中,磨盘转速与分级涡轮转速可根据实际情况调整相应电机参数;

36.轴承保护组件,其包括:

37.轴承套4,其包括上壳体41、下壳体42以及一对轴承盖43,上壳体41、下壳体42与一对轴承盖43可拆卸连接形成封闭的长方体容纳腔,第一动力装置的一对轴承23分别设置于一对轴承盖43的内侧位于容纳腔内,上壳体41两端设有一对上限位槽,下壳体42两端设有一对下限位槽,一对轴承23的上部与下部分别与一对上限位槽和一对下限位槽抵接,所述下壳体42内装有润滑油,其油面5位于轴承23外边缘与位于容纳腔内的第一主轴21外边缘之间,润滑油可以对轴承进行润滑,从而保护轴承和维持其工作状态;

38.水冷管6,其盘绕于轴承套4的下壳体42内,位于润滑油油面5以下,水冷管6的进水端61与出水端62均延伸出润滑油油面5贯穿下壳体42与外部连通,进水端与外部水管连通,可在进水端与出水端设置连动的阀门,同时开启或关闭,下壳体

39.42与进水端61、出水端62连接的部位位于润滑油油面5以上。

40.在本技术方案中,物料在风机(图1-2中未示出,冲击磨在使用前,其出料方向会连接一个风机以使物料按照图1中箭头所示方向运动)作用下由进料口进入粉碎室1,磨盘在第一电机驱动下转动工作将物料粉碎,细小的物料在风机带动下经过分级涡轮、门体、出料通道从粉碎室运出,大颗粒物料不能进入分级涡轮继续在粉碎室粉碎,而不能被粉碎的物料沉积在粉碎室底部,从排渣口排出,在排渣口未连通排渣通道时,排渣口只能设置开关关闭排渣口,再定期清理,若排渣口连通下述的排渣通道时,渣料可以从排渣口进入排渣通道。本技术方案中磨盘与分级涡轮均为现有结构。

41.本技术方案在用于支撑第一主轴(连接磨盘)的轴承处设置了轴承保护组件,在轴承套下壳体内设置润滑油,一般就是稀油,并在润滑油油面以下设置水冷管,使润滑油和轴

承在冲击磨连续工作时仍能在80℃以下正常运行,既延长了轴承的使用寿命,也提高了冲击磨的粉碎强度适应能力,使得冲击磨能够适应增大磨盘直径和磨盘转速的高强度粉碎要求。更优的是,可在轴承套的上壳体上设置可视化的窗口,以便于定期查看轴承套内润滑油油面高低及时补充。

42.在另一种技术方案中,所述的卧式冲击磨,还包括:

43.排渣通道7(图1中排渣通道7为剖视结构,图2中排渣通道7为俯视结构),其内部设有第三主轴以及沿第三主轴轴向设置的螺旋叶片(结构未示出),排渣通道7的一端设有与粉碎室1底部排渣口连通的进渣口,另一端为出渣口;

44.第三电机71,与第三主轴的一端连接驱动第三主轴和螺旋叶片在排渣通道中转动。

45.本技术方案中,在排渣口连接排渣通道,通过第三电机带动第三主轴和螺旋叶片使进入排渣通道内的渣料在冲击磨粉碎工作过程中可以及时清理出粉碎腔,无需暂停冲击磨的粉碎工作,如此便提高了冲击磨工作的连续性,同时也提高了磨盘的粉碎效率。

46.此外,在另一种技术方案中,排渣通道的进渣口,设置为上小下大的圆台形,如此减少非渣物料进入排渣通道造成物料浪费,另外排渣通道可以设置定时清理,无需一直保持工作,即设置一个控制器,连接第一电机与第三电机,待第一电机运行第一预设时间开启第三电机使其工作第二预设时间,即渣料累计第一预设时间之后进行清理,清理时间为第二预设时间。

47.另外,螺旋叶片的外边缘可设置5mm宽的刮片,所述刮片为弹性体,或者螺旋叶片的外边缘设置清扫毛刷,刮片与毛刷可以与排渣通道的内壁相抵,以此可以提高清理效率。

48.在另一种技术方案中,所述的卧式冲击磨,粉碎室1,包括圆柱形外壳体以及与圆柱形外壳体同轴心设置且等长的圆柱形内壳体,圆柱形外壳体与圆柱形内壳体之间形成水冷夹层12,所述圆柱形外壳体的上部与下部分别设有与水冷夹层连通的出水管13与进水管14。

49.粉碎室的门体以及与门体相对的圆形侧壁上不设置水冷夹层,只在粉碎室的圆周面上设置水冷夹层,并且下进上出,可以降低粉碎腔内的温度,减小磨盘粉碎工作引起的高温对磨盘与物料本身的影响。

50.更优的是,水冷夹层内可以设置螺旋的隔板,即在外壳体与内壳体之间设置沿内壳体外侧水平螺旋(自粉碎室门体向另一圆形侧面延伸方向)的隔板。

51.在另一种技术方案中,所述的卧式冲击磨,还包括进料通道8,其一端的上部设有进料斗81,进料通道8的另一端与粉碎室1的进料口连通。物料在风机的作用下,从进料通道经进料口进入粉碎室。

52.在另一种技术方案中,所述的卧式冲击磨,第一主轴21与第一电机22通过联轴器24连接。

53.在另一种技术方案中,所述的卧式冲击磨,所述轴承保护组件还包括一对支腿,其位于轴承套下壳体的下方,轴承套保护组件通过支腿设置于底座9上,所述粉碎室通过支架设置于底座9上。第一电机、联轴器也设置于底座上,第二电机可设置于出料通道下方。

54.在另一种技术方案中,所述的卧式冲击磨,所述磨盘2包括:

55.盘片201,其为圆形,盘片201中心与第一主轴21连接;

56.两组锤头202,分别设置于盘片201的两侧面(如图1和图4所示),任一组锤头沿盘片的外圆周等间隔设置,且两组锤头沿盘片外圆周等间隔交错设置(图4中两组锤头,全部用实线表示的一组为正面组,部分采用虚线表示的一组为背面组),任一个锤头,其一端可拆卸连接于盘片上,另一端沿盘片径向延伸出盘片的外圆周形成平行外圆周设置的波纹刃,所述波纹刃为至少3个锯齿连接形成的波纹结构。更优的是,任一个锯齿的顶线与盘片半径重合,即锯齿为等腰三角形结构,底部的高线与沿盘片径向设置。

57.在另一种技术方案中,所述的卧式冲击磨,分级涡轮包括:

58.圆盘,其中心与第二主轴的输出端连接;

59.涡轮叶片,呈水平设置的圆柱形结构,其一端与圆盘的外圆周连接,另一端延伸至粉碎室门体上与出料通道连通,涡轮叶片由多个叶片沿圆周侧壁等间隔设置,形成圆周侧壁内外连通的圆柱形通道。即物料在风机作用下,从涡轮叶片的外侧进入内侧,再经由门体进入出料通道,圆盘为实心结构,物料不能通过。在本技术方案中,第二主轴一端与圆盘连接,另一端穿出门体与第二电机连接的一段设有分级轴承套,位于出料通道内,但是分级轴承套内不需要设置水冷管,常规轴承套结构即可。

60.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。