1.本实用新型涉及无人机技术领域,具体涉及一种带有四连杆装置的无人机机巢。

背景技术:

2.垂直起降固定翼无人机具备大载重、长航时、5000米海拔高原垂直起降能力,且其挂载灵活,可同时携带可见光相机、倾斜摄影相机、多光谱相机、双光吊舱、激光雷达等多种载荷,垂起载重能力最大可达10公斤,最长航时可达到4个小时。相比旋翼无人机存在航时短(仅1小时左右)、载重能力弱、载荷种类受限等问题,垂直起降固定翼无人机在巡检、农业、植保等领域具有更好的应用前景。

3.充电机巢是无人机实现无人值守工作的重要组成部分,相比传统旋翼无人机的机巢,垂直起降固定翼无人机机巢体积大、重量大,因此舱门的跨度远远大于旋翼无人机的机巢,易造成舱门的形变,影响正常开合功能。

4.市场上无人机蜂巢舱门开合机构主要为平开式,由电机驱动丝杆向两侧开关舱门,此结构要求双侧电机必须同步且稳定,长期使用过程中由于电机与丝杆的配合误差,会导致舱门两侧行程不一致,舱门变形;电机通过丝杆传动效率低,电机转动1圈,丝杆行程一般不超过1厘米,导致舱门开合时间长。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于,提供一种带有四连杆装置的无人机机巢,解决现有技术中的开合装置易造成舱门的形变,影响正常开合功能的问题。

6.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:一种带有四连杆装置的无人机机巢,包括机巢和安装在机巢顶部的舱盖,所述机巢内还安装有内舱,所述机巢与舱盖通过四连杆装置连接;

7.所述四连杆装置包括电动推杆和与电动推杆铰接的主杆,所述主杆通过连接杆与副杆铰接,所述副杆位于主杆的上方;

8.所述主杆和副杆的两端均铰接有四连杆安装座,所述电动推杆与主杆铰接端的另一端铰接有推杆安装座;

9.所述四连杆安装座包括第一安装座、第二安装座、第三安装座及第四安装座,所述第一安装座、第二安装座及推杆安装座安装于内舱侧板,所述第三安装座及第四安装座设置于舱盖内部的安装平面上,所述内舱为封闭结构。

10.本实用新型还具有如下技术特征:

11.所述安装平面沿舱盖竖直方向布置,所述安装平面距离舱盖前端或后端距离为d,所述舱盖长度为l,所述d为0.05-0.25l;

12.所述内舱沿机巢长度方向的两端留有安装腔,所述安装腔用于布置所述四连杆装置。

13.所述主杆通过第一安装座和第三安装座连接所述内舱与舱盖;

14.所述副杆通过第二安装座和第四安装座连接所述内舱与舱盖;

15.所述第一安装座位于所述第二安装座的下方;

16.所述第四安装座设置于所述安装平面顶部位置;

17.所述第三安装座位于所述第四安装座的斜下方。

18.所述主杆包括依次连接的第一主杆和第二主杆,所述第一主杆和第二主杆之间存在夹角,所述电动推杆与第二主杆铰接;

19.所述副杆包括依次连接的第一副杆和第二副杆,所述第一副杆和第二副杆之间存在夹角,所述第二主杆和第二副杆之间通过连接杆铰接;

20.所述主杆、连接杆和副杆在同一水平面内,所述主杆和副杆的弯折方向相同。

21.所述第二主杆上安装有连接块,所述电动推杆与连接块铰接。

22.所述第一主杆的长度小于第二主杆的长度;

23.所述第一副杆的长度大于第二副杆的长度。

24.所述第一主杆和第二主杆预设长度比例,所述第一副杆和第二副杆预设长度比例。

25.所述第一主杆和第二主杆之间的角度为90

°‑

120

°

;

26.所述第一主杆和第二主杆的长度之比为1:4-1:6,第二主杆上与连接杆的铰接点距离第二主杆与第一主杆连接端的另一端的长度与第一主杆长度之比为 3:8-3:11;

27.所述第一副杆和第二副杆之间的角度为150

°‑

175

°

;

28.所述第一副杆和第二副杆的长度之比为5:2-5:4,第二副杆上与连接杆的铰接点距离第二副杆与第一副杆连接端的另一端的长度与第二主杆的长度之比为1:1.5-1:3。

29.本实用新型与现有技术相比,具有如下技术效果:

30.(ⅰ)本实用新型的带有四连杆装置的无人机机巢采用带有主杆和副杆设计的四连杆装置进行开合,可以有效分散压力,防止由于舱门较长导致形变,进而影响正常开合能力,四连杆位于内舱外壁的侧板上,方便工人安装及维修,弯折可有有效防止主杆和副杆在运动过程中被卡住。

31.(ⅱ)本实用新型的结构简单,使用方便,可以极大的节约人力物力。

附图说明

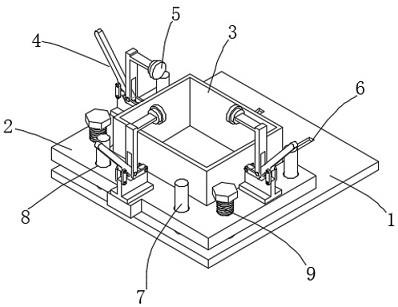

32.图1为带有四连杆装置的无人机机巢总体结构示意图;

33.图2为主杆结构示意图;

34.图3为副杆结构示意图;

35.图4为舱盖一侧打开时四连杆装置位置示意图;

36.图5为舱盖闭四连杆装置合时四连杆装置位置示意图;

37.图6为四连杆装置与舱盖的位置关系示意图。

38.附图中各个标号含义:

39.1-巢体;2-舱盖;3-内舱;4-四连杆装置;5-安装平面;6-安装腔;7-连接块;

40.4-1电动推杆,4-2主杆,4-3连接杆,4-4副杆,4-5四连杆安装座,4-6推杆安装座;

41.4-2-1第一主杆,4-2-2第二主杆;

42.4-4-1第一副杆,4-4-2第二副杆;

43.4-5-1第一安装座,4-5-2第二安装座,4-5-3第三安装座,4-5-4第四安装座。

44.以下结合实施例对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

45.以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

46.本实用新型所用的术语“上”、“下”、“前”、“后”、“顶”、“底”等指示的方位或位置关系仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“内”、“外”是指相应部件轮廓的内和外,不能将上述术语理解为对本实用新型的限制。

47.在本实用新型中,在未作相反说明的情况下,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

48.本实用新型中的所有部件,如无特殊说明,全部采用现有技术中已知的部件。

49.实施例1:

50.遵从上述技术方案,如图1~图6所示,一种带有四连杆装置的无人机机巢,包括机巢1和安装在机巢1顶部的舱盖2,所述机巢1内还安装有内舱3,所述机巢1与舱盖2通过四连杆装置4连接;

51.所述四连杆装置4包括电动推杆4-1和与电动推杆4-1铰接的主杆4-2,所述主杆4-2通过连接杆4-3与副杆4-4铰接,所述副杆4-4位于主杆4-2的上方;主杆和副杆的设置可以有效分散压力,防止由于舱门较长导致形变,进而影响正常开合能力。

52.所述主杆4-2和副杆4-4的两端均铰接有四连杆安装座4-5,所述电动推杆4-1 与主杆4-2铰接端的另一端铰接有推杆安装座4-6;

53.主杆4-2通过四连杆安装座4-5分别于内舱3和舱盖2连接,副杆4-4也通过四连杆安装座4-5分别于内舱3和舱盖2连接。

54.所述四连杆安装座4-5包括第一安装座4-5-1、第二安装座4-5-2、第三安装座 4-5-3及第四安装座4-5-4,所述第一安装座4-5-1、第二安装座4-5-2及推杆安装座4-6安装于内舱3侧板,所述第三安装座4-5-3及第四安装座4-5-4设置于舱盖2内部的安装平面5上,所述内舱3为封闭结构。安装平面5的设置方便第三安装座4-5-3 及第四安装座4-5-4的安装,进而方便主杆4-2和副杆4-4的安装。四连杆装置4位于内舱3外壁的侧板上,方便工人安装及维修。

55.作为本实施例的一种优选:

56.所述安装平面5沿舱盖2竖直方向布置,所述安装平面5距离舱盖2前端或后端距离为d,所述舱盖2长度为l,所述d为0.05-0.25l;此种长度比例设置兼顾四连杆装置4的效率以及四连杆装置4的耐久性。

57.所述内舱3沿机巢1长度方向的两端留有安装腔6,所述安装腔6用于布置所述四连杆装置4。

58.作为本实施例的一种优选:

59.所述主杆4-2通过第一安装座4-5-1和第三安装座4-5-3连接所述内舱3与舱盖 2;所述副杆4-4通过第二安装座4-5-2和第四安装座4-5-4连接所述内舱3与舱盖2;

60.所述第一安装座4-5-1位于所述第二安装座4-5-2的下方;所述第四安装座 4-5-4设置于所述安装平面顶部位置;所述第三安装座4-5-3位于所述第四安装座 4-5-4的斜下方。

61.作为本实施例的一种优选:

62.所述主杆4-2包括依次连接的第一主杆4-2-1和第二主杆4-2-2,所述第一主杆 4-2-1和第二主杆4-2-2之间存在夹角,所述电动推杆4-1与第二主杆4-2-2铰接;

63.所述副杆4-4包括依次连接的第一副杆4-4-1和第二副杆4-4-2,所述第一副杆 4-4-1和第二副杆4-4-2之间存在夹角,所述第二主杆4-2-2和第二副杆4-4-2之间通过连接杆4-3铰接;

64.作为本实施例的一种优选:

65.所述主杆4-2、连接杆4-3和副杆4-4在同一水平面内,所述主杆4-2和副杆4-4 的弯折方向相同。弯折可有有效防止主杆4-2和副杆4-4在运动过程中被卡住。

66.作为本实施例的一种优选:

67.所述第二主杆4-2-2上安装有连接块7,所述电动推杆4-1与连接块7铰接。通过连接块7与第二主杆4-2-2连接,避免出现电动推杆4-1与第二主杆4-2-2之间角度过小导致局部压力过大的问题。

68.作为本实施例的一种优选:

69.所述第一主杆4-2-1的长度小于第二主杆4-2-2的长度;所述第一副杆4-4-1的长度大于第二副杆4-4-2的长度。所述第一主杆4-2-1和第二主杆4-2-2预设长度比例,所述第一副杆4-4-1和第二副杆4-4-2预设长度比例。

70.作为本实施例的一种优选:

71.所述第一主杆4-2-1和第二主杆4-2-2之间的角度为90

°‑

120

°

,第一主杆4-2-1 和第二主杆4-2-2之间的角度取决于四连杆安装座的位置、电动推杆的拉力大小,依据实际情况可以灵活选择,如90

°

、95

°

、100

°

、105

°

、110

°

、115

°

、120

°

,本实施例中为102

°

;

72.所述第一主杆4-2-1和第二主杆4-2-2的长度之比为1:4-1:6,本实施例中为 1:5;

73.第二主杆4-2-2上与连接杆4-3的铰接点距离第二主杆4-2-2与第一主杆4-2-1 连接端的另一端的长度与第一主杆4-2-1的长度之比为3:8-3:11;本实施例中为3:10;

74.所述第一副杆4-4-1和第二副杆4-4-2之间的角度为150

°‑

175

°

,第一副杆 4-4-1和第二副杆4-4-2之间的角度也取决于四连杆安装座的位置、电动推杆的拉力大小,依据实际情况可以灵活选择,如150

°

、155

°

、160

°

、165

°

、170

°

、175

°

,本实施例中为160

°

;

75.所述第一副杆4-4-1和第二副杆4-4-2的长度之比为5:2-5:4,本实施例中为 5:3;

76.第二副杆4-4-2上与连接杆4-3的铰接点距离第二副杆4-4-2与第一副杆4-4-1 连接端的另一端的长度与第二主杆4-2-2的长度之比为1:1.5-1:3,本实施例中为1:2。

77.第一主杆4-2-1和第二主杆4-2-2的长度之比、第二主杆4-2-2上与连接杆4-3 的铰接点距离第二主杆4-2-2与第一主杆4-2-1连接端的另一端的长度与第一主杆 4-2-1的长度之比、第一副杆4-4-1和第二副杆4-4-2的长度之比、第二副杆4-4-2上与连接杆4-3的

铰接点距离第二副杆4-4-2与第一副杆4-4-1连接端的另一端的长度与第二主杆4-2-2的长度之比均可以根据四连杆安装座的位置、电动推杆的拉力大小自由设置。

78.第一主杆4-2-1和第二主杆4-2-2之间的角度、第一副杆4-4-1和第二副杆4-4-2 之间的角度同理。

79.如图2所示,主杆形状呈l型,中间设计有夹角α,本实施例中α取102

°

,长边长度为l1短边长度为l2,l2≈0.2l1,长短设有铰接孔,距离末端长度为l3, l3≈0.3l1。

80.如图3所示,副杆形状呈l型,中间设计有角度β,本实施例中β取160

°

,长边长度为l4短边长度为l5,l5≈0.6l4,短边设有铰接孔,距离末端长度为l6, l6≈0.5l1。

81.主杆4-2通过铰接的形式安装在四连杆安装座上,铰接点为a点,在运行过程中可以绕该点旋转一定角度,另一端通过铰接的形式安装在安装在右巢盖的四连杆安装座4-5上,铰接点为d点,在运行过程中可以绕该点旋转一定角度,作为主要的受力结构,副杆4-4一端通过铰接的形式安装在蜂巢舱体上面的四连杆安装座4-5上,铰接点为g点,在运行过程中可以绕该点旋转一定角度,另一端同样以铰接的形式安装在右巢盖的四连杆安装座5上,铰接点为e点,在运行过程中可以绕该点旋转一定角度,其中,主杆4-2和副杆4-4中间通过连接杆4-3 连接,两端的连接方式均为铰接,铰接点分别为c点和f点,在运行过程中可以绕该点旋转一定角度,连接杆4-3的作用不仅可以优化四杆机构的受力情况,使四连杆的受力更为均衡,而且可以保证四连杆机构的平面稳定性,从而保证蜂巢在开合过程中的平稳性。所述电动推杆4-1作为动力来源,一端安装在推杆安装座6上,另一端与主杆4-2在b点铰接,铰接点为h点,在伸缩的同时可以沿b 点旋转一定角度,通过电动推杆4-1的伸缩来实现四连杆机构的运动,从而实现巢盖的打开与闭合。

82.经过试验测试表明,主杆和副杆的结构为这种比例时,巢盖不仅能达到完全闭合和打开状态,而且受力更为稳定,电动推杆在巢盖开合过程中不会出现过载现象。

83.以上所述,仅是本实用新型的较优具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本领域的技术人员在本实用新型所揭露的技术范围内,不经创造性劳动想到的变化或替换,都涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。