具有轻质结构的飞行器发动机的前发动机附接系统

1.本发明涉及一种飞行器发动机的前发动机附接系统,并且涉及一种具有至少一个这种前发动机附接件的飞行器。

2.飞行器按照惯例具有至少一个发动机,特别是喷气发动机。在每个机翼下方并且对于每个发动机,飞行器具有发动机吊挂架,该发动机吊挂架固定至机翼的结构体并且在机翼下方延伸,并且发动机悬挂在发动机吊挂架下方。

3.发动机经由发动机附接系统固定至发动机吊挂架,该发动机附接系统包括前发动机附接件和后发动机附接件。

4.图8示出了现有技术的前发动机附接件16,该前发动机附接件具有固定至发动机吊挂架的前部面的梁26以及固定在梁26的u型夹与发动机的前壳体14的u型夹之间的两个连杆18和20。

5.梁16经常在发动机与发动机吊挂架之间移动。每个连杆18、20配备有由两个切开的并且成对的球构成的球窝接头。

6.每个连杆18、20和梁16相结合地限定了发动机与发动机吊挂架之间的主载荷路径,以便承受发动机在所述发动机的正常操作条件下的载荷。

7.这种梁16是通过对锻造而来的部件进行机加工而获得的实心部件。用于获得这种梁16的方法相对长且复杂。此外,这种梁又宽又笨重,并且由于在组装状态下与发动机的显著集成,而被设置在相对受限的位置中。

8.虽然这种梁就其用途而言是令人满意的,但需要找到一种不同架构,以便使其较容易制造和使用,并补偿发动机产生的力。

9.本发明的目的是提出一种前发动机附接系统,该前发动机附接系统具有直接固定至发动机吊挂架的前部面的第一连杆和固定至第一连杆的第二连杆,其中每个连杆还固定至发动机,并且其中第一连杆具有至少五个连接点。

10.为此,提出了一种如权利要求1所述的飞行器的发动机的前发动机附接系统。

11.这种前发动机附接系统使得能够获得较轻质且较易于使用的组件。

12.在阅读以下对示例性实施例的描述之后,本发明的上述特征以及其他特征将更加清楚,所述描述参照附图给出,其中:

[0013]-图1是根据本发明的飞行器的侧视图,

[0014]-图2是固定在发动机与机翼的结构体之间的飞行器发动机吊挂架的透视图,

[0015]-图3是根据本发明的前发动机附接系统的分解透视图,

[0016]-图4是连接点处的球窝接头系统的截面图,

[0017]-图5是第二连杆的变体的透视图,

[0018]-图6a是正常操作期间的前发动机附接系统的前视图,

[0019]-图6b是第二连杆的故障的情况下的类似于图6a的视图,

[0020]-图6c是第一连杆的故障的情况下的类似于图6a的视图,

[0021]-图7是实施例变体的透视图,以及

[0022]-图8是现有技术的前发动机附接系统的前视图。

[0023]

在以下描述中,与位置相关的术语是关于处于向前移动的位置中的飞行器来考虑的,即如图1所示,其中箭头f表示向前移动的方向。

[0024]

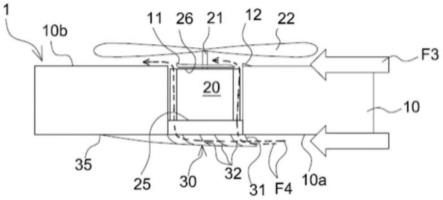

图1示出了飞行器100,该飞行器具有发动机10,特别是喷气发动机。图2示出了固定在发动机吊挂架12下方的发动机10。

[0025]

在以下描述中,并且按照惯例,x方向是发动机10在飞行器100的向前移动的方向上正向定向的纵向方向,y方向是发动机10的当飞行器100处于地面上时呈水平的横向方向,并且z方向是当飞行器100处于地面上时的竖直方向或竖直高度,这三个方向x、y、以及z相互正交。

[0026]

发动机10具有关于纵向轴线x呈现回转对称性的形状。

[0027]

在图1所描绘的本发明的实施例中,飞行器100在飞行器100的每个机翼13下方具有发动机10,但可以在每个机翼13下方提供若干发动机。

[0028]

在每个机翼13下方并且对于每个发动机10,飞行器100具有前发动机附接系统150,该前发动机附接系统固定至机翼13的结构体并且在机翼13下方延伸,并且支撑发动机10,特别是发动机10的前部部分。

[0029]

如图2所示,前发动机附接系统150包括发动机吊挂架12和前发动机附接件50,该发动机吊挂架固定至机翼13,并且该前发动机附接件固定至发动机吊挂架12和发动机10的前壳体14,该前壳体此处被示出为透明的。

[0030]

在此处所呈现的本发明的实施例中,后发动机附接件54固定在发动机吊挂架12与发动机10的后部部分之间。此后附接件54可以是本领域技术人员已知的任何形式。

[0031]

以已知的方式,发动机吊挂架12是例如盒体的形式,该盒体尤其在其前部部分中具有在大致竖直的平面中延伸的前肋62。

[0032]

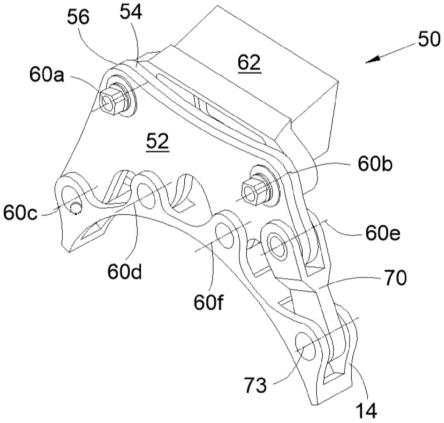

图3示出了前发动机附接件50的分解图,该前发动机附接件固定在前肋62与发动机10的发动机壳体14之间,并且图4示出了组装的前发动机附接件50的截面图。

[0033]

前发动机附接件50具有第一连杆56。第一连杆56以铰接方式固定,并通过两个连接点60a-b直接固定至前肋62。每个连接点60a-b处的固定是通过固定元件来确保的,这些固定元件的一个特定实施例描述在下文中,并且被插入到第一连杆56中的孔61中和前肋62中的孔63中。

[0034]

即使两个连接点60a-b在第一连杆56与前肋62之间的放置防止了第一连杆56相对于前肋62的旋转,每个连接点60a-b也是围绕大致平行于纵向方向x的枢转轴线的枢转连接的形式。

[0035]

第一连杆56也以铰接方式固定,并通过至少两个连接点60c-d直接固定至发动机壳体14。每个连接点60c-d处的固定是通过固定元件来确保的,这些固定元件未被示出,但是可以是与下文描述的固定元件相同的形式。固定元件被插入到第一连杆56中的孔61中和发动机壳体14中的孔71中。

[0036]

即使两个连接点60c-d在第一连杆56与发动机壳体14之间的放置防止了第一连杆56相对于发动机壳体14的旋转,每个连接点60c-d也是围绕大致平行于纵向方向x的枢转轴线的枢转连接的形式。

[0037]

对于每个连接点60c-d,发动机壳体14具有u型夹,第一连杆56被定位在该u型夹中。因此,对于每个连接点60c-d,发动机壳体14中的孔71加倍。

[0038]

前发动机附接件50具有第二连杆70,该第二连杆的第一端72通过连接点60e以铰接方式固定至第一连杆56,并且该第二连杆的第二端76通过连接点73以铰接方式固定至发动机壳体14。每个连接点60e、73都是围绕大致平行于纵向方向x的枢转轴线的枢转连接的形式。

[0039]

连接点60e处的固定是通过固定元件来确保的,这些固定元件被插入到第一连杆56中的孔61中和第二连杆70中的孔75中。在此处所呈现的本发明的实施例中,固定元件是两个支承件的形式,这两个支承件一个装配在另一个中,并且被插入到第一连杆56和第二连杆70中的孔61和75中。

[0040]

连接点73处的固定是通过固定元件来确保的,这些固定元件未被描绘,但是可以是与下文描述的固定元件相同的形式。固定元件被插入到第二连杆70中的孔77中和发动机壳体14中的孔71中。

[0041]

在图3的实施例中,第二连杆70的第一端72是接纳第一连杆56的凹形u型夹的形式,并且第二端76是被插入到发动机壳体14的凹形u型夹中的凸形元件的形式。在此实施例中,第一端72中的孔75加倍,并且发动机壳体14中的孔71加倍。

[0042]

图5示出了另一个实施例,其中第二连杆70由两个连接杆70a-b组成,这两个连接杆一起形成两个凹形u型夹,第一连杆56被定位在其中的一个u型夹中,并且发动机壳体14被定位在其中的另一个u型夹中。因此,每个连接杆70a-b在每一端处都具有孔75、77。

[0043]

这种将第一连杆56直接固定至前肋62的前发动机附接件50因此没有现有技术复杂、笨重并且比现有技术容易制造。此外,此组件使得能够通过竖直安装发动机来安装发动机10。

[0044]

在此处所呈现的本发明的实施例中,固定元件包括:

[0045]-拉紧螺栓68,该拉紧螺栓的头部与螺纹杆和拧到螺纹杆上的螺母成一体,

[0046]-副支承件64b,该副支承件被装配在螺纹杆上,

[0047]-主支承件64a,该主支承件被装配在副支承件64b,

[0048]-第一支承件65,该第一支承件被装配在主支承件64a上,并处于前肋62中的孔63内,

[0049]-第二支承件67,该第二支承件被装配在主支承件64a上,并抵靠第一支承件65,并处于第一连杆56中的孔61内,

[0050]-垫圈69a-b,此处有其中的两个,被分别装配在主支承件64a和螺纹杆上。

[0051]

各种支承件和垫圈被夹在拉紧螺栓68的头部与螺母之间。主支承件64a和副支承件64b的装配使得能够即使在两个支承件64a-b中的一个的故障的情况下也确保组件的操作。

[0052]

第二支承件67此处是球窝接头的形式。

[0053]

每个支承件都具有凸缘,该凸缘允许支承件抵靠固定的壁(在这种情况下是前肋62),并因此被阻止平移移动。

[0054]

固定元件的部件全部与连接点的枢转轴线同心。当然,固定元件的不同布置是可能的。

[0055]

在这种情况下,第一连杆56由两个相邻的板52和54构成,这两个板彼此固定,以便如果板52、54中的一个呈现缺陷,另一个板54、52也确保安全。板52和54由平坦的标准板制

成,这些标准板不需要像现有技术那样进行长时间复杂的机加工。这种布置使得能够在故障的情况下确保安全(这也被称为“故障安全”)。两个板52和54的相互固定是例如通过螺栓来确保的。

[0056]

两个板52和54具有相同的孔布置,以用于提供不同的连接点60a-e。因此,在五个连接点60a-e中的一个的故障的情况下,由发动机10引起的力通过其他连接点60a-e传递。

[0057]

图6a示出了前发动机附接件50的正常操作时的载荷分布。在这种情况下,第一连杆56与发动机壳体14之间的连接点60d构成备用安全连接点(或“等待故障安全”),该备用安全连接点将补偿主载荷路径的故障,也就是说连杆56、70中的至少一个的故障。

[0058]

图6b示出了在第二连杆70或其连接点60e、73中的一个的故障的情况下的载荷的分布。载荷既而通过连接点60d来传递。

[0059]

图6c示出了在第一连杆70在其连接点60c处的故障的情况下的载荷的分布。载荷既而通过连接点60d来传递。

[0060]

图7示出了实施例,其中第一连杆56具有附加的连接点60f,以用于提供对发动机壳体14的附加连接。这种布置允许通过将连接点60d和61f向左舷和右舷偏移来增大z方向上的空间。

[0061]

图3还示出了旋转轴线81,该旋转轴线穿过第一连杆56与前肋62之间的两个连接点60a-b的轴线,并垂直于这两个轴线中的每一个。此旋转轴线81是水平的,这意味着所述两个连接点60a-b的轴线处于相同高度。此旋转轴线81可以与较垂直的现有技术的轴线17(图8)相比。这种新颖布置使得能够较好地考虑发动机10的膨胀和纵向方向x上的力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。