1.本实用新型属于汽车变速箱技术领域,具体地说,本实用新型涉及一种双活塞腔离合器结构。

背景技术:

2.时代在发展,科技在进步。在汽车传动领域,要求汽车变速箱的效率越来越高、传递扭矩越来越强,从而使汽车具有低燃油消耗量、良好的动力性等优点。现有的离合器结构,在相同尺寸下,如果需要具备较强的扭矩能力就不得不提升系统油压,进而降低变速箱的效率。如果需要提升效率,就不得不降低系统油压,进而降低变速箱的扭矩能力。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种双活塞腔离合器结构,目的是在相同尺寸空间下,既能兼顾扭矩能力,又能提升变速箱效率。

4.为了实现上述目的,本实用新型采取的技术方案为:双活塞腔离合器结构,包括离合器内毂、与离合器内毂连接的摩擦片、与摩擦片配合传递扭矩的钢片、与钢片连接的离合器外毂和与钢片相接触的主活塞、与主活塞相接触的副活塞以及设置于主活塞和副活塞之间的活塞挡板,主活塞与活塞挡板之间形成第一空腔,副活塞的一侧形成有第二空腔,第一空腔和第二空腔处均设置有单向阀组件。

5.所述主活塞设置于所述钢片一侧,在推力作用下与钢片接触,并将推力传递给钢片和所述摩擦片。

6.所述副活塞设置于所述主活塞一侧,在推力作用下与所述主活塞接触,并由主活塞将推力传递给所述钢片和所述摩擦片。

7.所述第一空腔与所述第二空腔不允许封闭。

8.所述的双活塞腔离合器结构还包括对所述主活塞施加弹性作用力的回位弹簧。

9.所述第二空腔位于所述副活塞与背侧元件之间,背侧元件为背侧齿轮或相关件。

10.本实用新型的双活塞腔离合器结构,在相同尺寸下,同时具备较强的扭矩能力和较高的变速箱效率。

附图说明

11.本说明书包括以下附图,所示内容分别是:

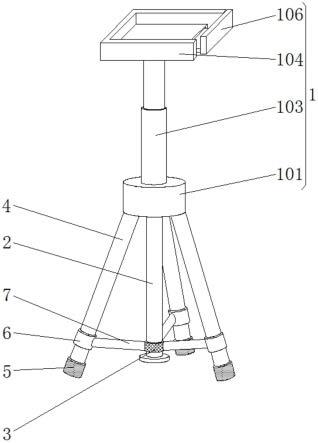

12.图1是本实用新型双活塞腔离合器结构的结构示意图;

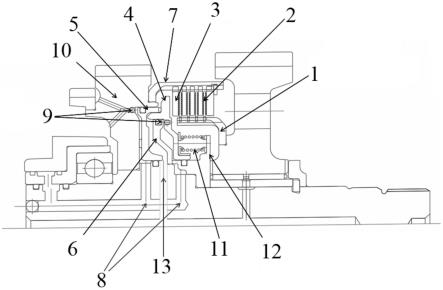

13.图2是单向阀组件的结构示意图;

14.图中标记为:1、离合器内毂;2、摩擦片;3、钢片;4、主活塞;5、副活塞;6、活塞挡板;7、离合器外毂;8、压力油;9、单向阀组件;10、背侧元件;11、回位弹簧;12、弹簧挡板;13、润滑油;14、排出穴。

具体实施方式

15.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

16.需要说明的是,在下述的实施方式中,所述的“第一”和“第二”并不代表结构和/或功能上的绝对区分关系,也不代表先后的执行顺序,而仅仅是为了描述的方便。

17.如图1所示,本实用新型提供了一种双活塞腔离合器结构,包括离合器外毂7、离合器内毂1、与离合器内毂1固定连接的摩擦片2、与摩擦片2配合传递扭矩的钢片3、与钢片3固定连接的离合器外毂7、与钢片3相接触的主活塞4、与主活塞4相接触的副活塞5、设置于主活塞4和副活塞5之间的活塞挡板6以及对主活塞4施加弹性作用力的回位弹簧11,回位弹簧11对主活塞4施加使其沿轴向朝向远离钢片3的位置处进行移动的弹性作用力,主活塞4与活塞挡板6之间形成第一空腔,副活塞5的一侧形成有第二空腔,第一空腔和第二空腔处均设置有单向阀组件9,第一空腔和第二空腔内进入压力油。钢片3和摩擦片2所受推力由第一空腔和第二空腔内中的油压力叠加而成,推力增加。而且第一空腔和第二空腔均设置单向阀组件9,不再需要平衡油腔来抵消离心油压。

18.具体地说,如图1所示,主活塞4设置于钢片3一侧,在推力作用下与钢片3接触,并将推力传递给钢片3和摩擦片2。副活塞5设置于主活塞4一侧,在推力作用下与主活塞4接触,并由主活塞4将推力传递给钢片3和摩擦片2。第一空腔与第二空腔不允许封闭(单向阀组件9处于开启状态)。第一空腔由主活塞4、活塞挡板6、密封件及单向阀组件9构成。第二空腔由副活塞5、背侧元件10、另一密封件及另一单向阀组件9构成。第二空腔位于副活塞5与背侧元件10之间,背侧元件10为背侧齿轮或相关件。

19.系统压力油经过设置在轴上的油孔,分别向第一空腔和第二空腔供油,使得单向阀组件9处于关闭状态。由于活塞挡板6为固定设置,主活塞4在第一空腔内油压作用下朝向靠近钢片3的位置处移动,进而主活塞4能够与钢片3接触,从而将第一空腔内形成的力传递给钢片3和摩擦片2,使钢片3和摩擦片2相接触。由于背侧元件10为固定设置,主活塞4和副活塞5为沿轴向可移动的设置,副活塞5位于背侧元件10和主活塞4之间,副活塞5在油压作用下朝向靠近主活塞4的位置处移动,直至与主活塞4接触,从而副活塞5可以将第二空腔内形成的力传递给主活塞4,通过主活塞4将第二空腔形成的力传递给钢片3和摩擦片2,从而实现推力的叠加,实现离合器的结合。

20.第一空腔和第二空腔均设置单向阀组件9,单向阀组件9经过精心设计其锥角角度,确保其在最高转速下离心油压无法将钢球完全压在钢球座孔的锥角上,进而无法形成封闭腔(也即单向阀组件9无法关闭),无法形成离心油压,确切的说设计应保持pc>pc

‘

。确保钢球在有油压(>p0)的情况下能够完全压在锥角上,从而能够形成封闭腔,油压起作用。

21.在油压撤掉之后(即第一空腔和第二空腔中不再进油),第一空腔和第二空腔由封闭腔变成非封闭腔(单向阀组件9处于开启状态),进而无法形成离心油压,此时在回位弹簧11的作用下,主活塞4顺利回位。

22.如图2所示,单向阀组件由实心钢球及钢球座孔构成,根据计算可知钢球的质量:

23.mb=ρb*4/3*π*r3,其中,ρb为钢的密度,r为实心钢球自身半径;

24.钢球座孔相对于旋转中心的距离为r0,旋转转速为n(rpm),则实心钢球的离心力

为:fb=mb*ω2*r0=mb*(n*2*π/60)2*r0;

25.实心钢球的离心力矩:mb=fb*r*sinθ;

26.保持实心钢球平衡所需要的油压:pc=mb/(π*r3*(cosθ)3);

27.作用在实心钢球中心上的附加油压:pc

‘

=ρi*π2/900*n2*(r0

2-r12)/2

28.(ρi为油的密度,r1为密封腔起始半径);

29.最小供给油压为:p0=pc-pc

‘

。

30.主活塞4和副活塞5形成的空腔保持开放,无法形成离心油压,进而确保高转速下主活塞4不会承受此处的离心力,确保系统安全可靠。

31.如图1所示,在本实施例中,对于设置于第一空腔处均的单向阀组件,该单向阀组件的钢球座孔设置于主活塞4内,实心钢球位于钢球座孔内。对于设置于第二空腔处均的单向阀组件,该单向阀组件的钢球座孔设置于背侧元件10内,实心钢球位于钢球座孔内。

32.以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。