1.本发明涉及空气调节器,更详细而言,涉及一种具有能够简化集尘过滤器组装体的制造工艺且提高集尘性能的集尘过滤器组装体的空气调节器。

背景技术:

2.一般来说,空气调节器是一种降低室内温度或保持舒适状态的装置。这样的空气调节器具有对空气中包含的飘浮物进行过滤的电集尘器。

3.电集尘器是一种通过电方法去除或收集气体或液体中漂浮的固体或液体的粒子的装置。

4.电集尘器利用由电晕放电产生的电荷贴附在粒子而使其成为带电粒子,并通过静电力将其吸引到极性相反的电极的原理。

5.这样的所述电集尘器包括放电部(电离部)和集尘部。

6.所述放电部包括被施加高电压的放电电极(discharge electrode)和接地的接地电极(ground electrode),通过因向放电电极施加高电压而产生的电晕放电生成的e 或e-,使空气中的杂质带电。

7.此外,所述集尘部包括带有正( )和负(-)极性的复数个集尘板,通过集尘板捕集在电离部中被带电的微尘并进行集尘。

8.在所述电集尘器中,放电部沿空气流动方向设置在集尘部之前,空气中的杂质在通过放电部的过程中被电离,然后在通过集尘部的过程中被捕集。

9.在这样的所述集尘部中,将复数个电介质膜按预定间隔隔开配置。

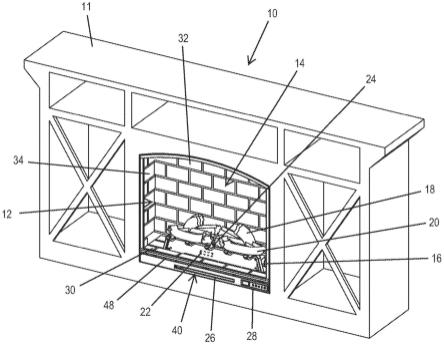

10.图1是示意性地示出制造现有的集尘部的方法的图。

11.参照图1,在现有的集尘部10中,在壳体11的内侧沿长度方向凸出形成有复数个紧固部12,为了在所述紧固部12插入紧固电介质膜14,在所述紧固部12形成有紧固槽13。此外,所述紧固槽13按预定间隔隔开形成,从而保持电介质膜14之间的间隔。

12.但是,现有的所述集尘部10存在的问题是,由作业人员手动将电介质膜14一张张插入到所述紧固部12上形成的紧固槽13来制造,因此作业工艺不便且需要较长作业时间。

13.另外,所述紧固部12和所述紧固槽13是通过注塑工艺成型的,能够通过注塑工艺实现的电介质膜14之间的间隔最小为2mm,因此,即使集尘性能能够在电介质膜14之间的间隔小于2mm的情况下得到提高,但是由于成型上的限制,存在无法将电介质膜14之间的间隔减小到小于2mm的问题。

14.在日本授权特许第4915073号(以下称为“专利文献1”)中披露了集尘装置和空气调节装置。在专利文献1中披露了在电介质膜自身形成凸起来保持电介质膜之间的间隔,而不是通过将电介质膜插入紧固到注塑物来保持电介质膜之间的间隔的结构。

15.但是,在如专利文献1所述在电介质膜自身形成凸起的情况下,用于在电介质膜上形成凸起的工艺非常困难,因而存在需要大量工艺成本的问题。另外,由于在电介质膜上形成凸起,因此有可能对集尘性能产生不利影响。

技术实现要素:

16.所要解决的问题

17.本发明为了解决如上所述的问题而提出,目的在于提供一种具有集尘过滤器组装体的空气调节器,其能够通过在电介质膜之间堆叠分隔膜来使电介质膜之间的间隔恒定地隔开,能够通过膜的简单堆叠来制造集尘过滤器组装体,从而能够简化制造工艺。

18.解决问题的技术方案

19.为了实现如上所述的目的,本发明的优选实施例的空气调节器包括:本体,具有吸入口和吐出口;送风部,设置于所述本体,通过所述吸入口吸入空气并使其流动到所述吐出口;以及集尘过滤器组装体,设置于所述本体,在通过所述吸入口吸入的空气中捕集杂质。

20.在此,所述集尘过滤器组装体可以包括:高压电极膜;接地电极膜,以与所述高压电极膜相向的方式交替配置;分隔膜,配置在所述高压电极膜和所述接地电极膜之间,使所述高压电极膜和所述接地电极膜按预定间隔隔开;以及紧固部,将所述高压电极膜、所述接地电极膜以及所述分隔膜紧固到一起来实现一体化。

21.在此,所述分隔膜可以形成为,从两侧面凸出的复数个支撑凸起使所述高压电极膜和所述接地电极膜按预定间隔隔开。

22.尤其,在所述分隔膜中,沿宽度方向形成的支撑凸起的高度可以不同地形成,以防止在堆叠的状态下弯曲变形。

23.更具体而言,所述分隔膜可以包括:基座部,具有平板形态;以及支撑部,由复数个支撑凸起构成,复数个所述支撑凸起的凸出方向沿所述基座部的宽度方向彼此相反且交替地形成,并且沿所述基座部的长度方向彼此隔开预定间隔而形成。

24.此外,所述支撑部可以形成为,复数个支撑凸起中形成于所述基座部的宽度方向的两侧端的支撑凸起的高度小于其他支撑凸起的高度。

25.另外,在所述支撑部中,所述支撑凸起也可以沿所述基座部的宽度方向以奇数个的数量形成有五个以上。

26.此外,在所述支撑部中,形成于两侧端的支撑凸起的高度也可以比其他支撑凸起的高度小5~20%。

27.此外,在所述支撑部中,沿所述基座部的宽度方向形成的复数个支撑凸起之间的间隔也可以相同。

28.或者,所述支撑部也可以沿所述基座部的长度方向彼此交替配置,或者沿所述基座部的宽度方向彼此交替配置。

29.此外,所述支撑部也可以以半球形态凸出形成,以分别与所述高压电极膜和所述接地电极膜点接触。

30.或者,所述支撑部也可以以半圆柱形态凸出形成,以分别与所述高压电极膜和所述接地电极膜线接触。

31.或者,在所述支撑部的凸出的端部也可以形成有平面,以分别与所述高压电极膜和所述接地电极膜面接触。

32.所述高压电极膜、所述接地电极膜以及所述分隔膜也可以在两侧沿长度方向按预定间隔形成有紧固槽,以供所述紧固部插入。

33.此时,所述分隔膜在所述基座部的宽度方向上以彼此相向的方式形成有所述紧固

槽,所述支撑部可以沿所述基座部的长度方向形成在形成有所述紧固槽的部分和其余部分。

34.或者,在所述分隔膜中,形成在所述紧固槽之间的支撑部的支撑凸起的数量也可以少于形成在其余部分的支撑部的支撑凸起的数量。

35.所述紧固部可以包括:第一紧固构件,配置于堆叠的所述高压电极膜、所述接地电极膜以及所述分隔膜的一侧,所述第一紧固构件的两侧端部弯折形成以支撑最外侧配置的膜;以及第二紧固构件,配置于堆叠的所述高压电极膜、所述接地电极膜以及所述分隔膜的另一侧,所述第二紧固构件的两侧端部弯折形成以支撑最外侧配置的膜,所述第二紧固构件的两侧端部与所述第一紧固构件的两侧端部嵌入紧固。

36.此外,也可以构成为,所述第一紧固构件插入到堆叠的所述高压电极膜、所述接地电极膜以及所述分隔膜的一侧形成的紧固槽,所述第二紧固构件插入到堆叠的所述高压电极膜、所述接地电极膜以及所述分隔膜的另一侧形成的紧固槽。

37.在此,所述第一紧固构件和所述第二紧固构件也可以沿长度方向形成有复数个狭缝槽,以供所述高压电极膜、所述分隔膜以及所述接地电极膜分别插入。

38.技术效果

39.根据本发明的空气调节器,通过在集尘过滤器组装体中的高压电极膜和接地电极膜之间堆叠分隔膜,从而能够通过使高压电极膜和接地电极膜之间的间隔恒定地隔开来进行支撑。

40.此外,根据本发明,通过将以支撑高压电极膜和接地电极膜的方式形成在分隔膜的支撑凸起的高度设计为,以能够实现最大集尘性能的高压电极膜和接地电极膜之间的间隔进行支撑的最佳高度,从而能够提高集尘性能。

41.另外,根据本发明,通过在沿分隔膜的宽度方向形成的支撑凸起中使两侧端上形成的支撑凸起的高度较小地形成,从而能够防止在堆叠的膜发生弯曲变形。

42.此外,根据本发明,能够以在高压电极膜和接地电极膜之间配置分隔膜的方式简单堆叠膜来制造集尘过滤器组装体,而不是将电介质膜插入组装到注塑物的工艺,从而能够简化制造工艺,并且能够降低制造成本。

附图说明

43.图1是示意性地示出制造现有的集尘部的方法的立体图。

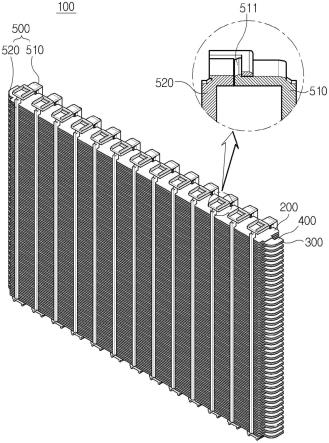

44.图2是示意性地示出本发明实施例的空气调节器的立体图和剖视图。

45.图3是示意性地示出本发明实施例的空气调节器中取出的集尘过滤器组装体的立体图。

46.图4是示意性地示出本发明实施例的空气调节器中取出的集尘过滤器组装体的分解立体图。

47.图5是示意性地示出本发明实施例的空气调节器的集尘过滤器组装体中取出的紧固部的图。

48.图6是示意性地示出本发明实施例的空气调节器的集尘过滤器组装体中取出的高压电极膜、分隔膜以及接地电极膜的立体图。

49.图7a至图7d是示意性地示出本发明实施例的空气调节器的集尘过滤器组装体中

取出的分隔膜的多样的实施例的局部立体图。

50.图8和图9是示意性地示出本发明实施例的空气调节器的集尘过滤器组装体中的分隔膜的另一实施例的局部立体图。

51.图10是示意性地示出本发明实施例的空气调节器的集尘过滤器组装体中分隔膜弯曲变形的状态的剖视图。

52.图11是比较示出本发明实施例的空气调节器的集尘过滤器组装体的分隔膜中沿基座部的宽度方向形成的支撑凸起的高度的剖视图。

53.图12是示意性地示出用于本发明实施例的空气调节器的集尘过滤器组装体中分隔膜的弯曲变形的有限元分析的分析范围的图。

54.图13是示意性地示出基于本发明实施例的空气调节器的集尘过滤器组装体中分隔膜的有限元分析的弯曲变形量测量地点和弯曲变形状态的图。

55.图14a和图14b是示意性地示出本发明实施例的空气调节器的集尘过滤器组装体中形成于分隔膜的支撑部的另一实施例的局部立体图。

56.图15是示意性地示出本发明实施例的空气调节器的集尘过滤器组装体中分隔膜的又一实施例的局部立体图。

57.图16是示意性地示出使用基于图15的又一实施例的分隔膜的集尘过滤器组装体的分解立体图。

58.图17是示意性地示出本发明实施例的空气调节器中的集尘过滤器组装体的制造方法的流程图。

59.图18a至图18e是示意性地示出本发明实施例的空气调节器中的集尘过滤器组装体的制造方法的图。

60.图19a和图19b是示意性地示出利用本发明实施例的空气调节器中的集尘过滤器组装体的制造方法来组装图16所示的集尘过滤器组装体的状态的图。

具体实施方式

61.为了帮助理解本发明的特征,以下对与本发明的实施例相关的空气调节器进行进一步详细的说明。

62.应当注意的是,为了帮助理解以下说明的实施例,在附图的结构要素中添加标记时,即使在不同的附图中表示,对于相同的结构要素也将尽可能地赋予相同的附图标记。另外,在说明本发明的实施例时,若判断为对相关的公知结构或功能的具体说明混淆本发明的实施例的主旨,则省略其详细说明。

63.以下参照附图对本发明的具体实施例进行说明。

64.图2是示意性地示出本发明实施例的空气调节器的立体图和剖视图。

65.参照图2,本发明实施例的空气调节器20包括:本体21,具有吸入口22和吐出口23;送风部24,设置于所述本体21,通过所述吸入口22吸入空气并使其流动到所述吐出口23;以及集尘过滤器组装体100,设置于所述本体21,在通过所述吸入口22吸入的空气中捕集杂质。

66.通过这样的结构,若所述送风部24进行动作而产生空气的强制流动,则流入到所述吸入口22的空气在通过所述集尘过滤器组装体100的过程中,空气中包含的杂质被捕集

净化,被净化的空气通过所述吐出口23再排出到室内。

67.在图2中,在所述吸入口22和所述送风部24之间配置有所述集尘过滤器组装体100,但是并不限于此,所述集尘过滤器组装体100也可以配置在所述吐出口23和所述送风部24之间。即,所述集尘过滤器组装体100的位置可以根据所述本体21的形状、所述吸入口22和所述吐出口23的位置或者空气流动路径等而变更。

68.这样的所述空气调节器包括使空气循环的公知的设备,例如对室内的空气进行制冷或制热的空调、对室内的空气进行净化的空气净化器、包括空气净化功能且通过产生水蒸气来调节室内的湿度的加湿器等。即,所述空气调节器也可以是包括从吸入的空气中捕集杂质的集尘过滤器组装体的任何设备。

69.以下,对本发明实施例的空气调节器的集尘过滤器组装体进行更加详细的说明。

70.图3是示意性地示出本发明实施例的空气调节器中取出的集尘过滤器组装体的立体图,图4是示意性地示出本发明实施例的空气调节器中取出的集尘过滤器组装体的分解立体图。此外,图5是示意性地示出所述集尘过滤器组装体中取出的紧固部的图,图6是示意性地示出所述集尘过滤器组装体中取出的高压电极膜、分隔膜以及接地电极膜的立体图,图7至图9是示意性地示出所述分隔膜的多样的实施例的局部立体图。

71.参照图3至图9,本发明实施例的集尘过滤器组装体100包括:高压电极膜200;接地电极膜300,以与所述高压电极膜200相向的方式交替配置;分隔膜400,配置在所述高压电极膜200和所述接地电极膜300之间;以及紧固部500,将堆叠的膜紧固到一起来实现一体化。

72.所述高压电极膜200被配置为其表面被绝缘材料的膜包覆的平板形状的膜。在此,聚乙烯(pe)、聚对苯二甲酸乙二醇酯(pet)以及聚四氟乙烯(ptfe)等可以用作包覆在所述高压电极膜200的表面的绝缘材料。

73.所述接地电极膜300以与所述高压电极膜200相向的方式交替配置。此外,所述接地电极膜300被接地(gnd)。

74.若通过高电压产生电路(未图示)使直流(dc)的高电压施加到这样的所述高压电极膜200和所述接地电极膜300之间,则带电部(未图示)中被带电的飘浮粒子因静电而贴附到所述接地电极膜300的表面,从而可以收集飘浮粒子。

75.所述分隔膜400配置在所述高压电极膜200和所述接地电极膜300之间,从而使所述高压电极膜200和所述接地电极膜300按预定间隔隔开。

76.在本发明的集尘过滤器组装体100中,为了使所述高压电极膜200和所述接地电极膜300隔开配置,将所述分隔膜400配置在所述高压电极膜200和所述接地电极膜300之间。

77.由此,能够简化制造工艺,并且集尘面积增加,从而能够提高集尘性能。

78.更具体而言,就图1所示的现有的集尘部10而言,由于现有的集尘部100通过作业人员直接将电介质膜14插入到由注塑物制成的壳体11上形成的紧固部12的紧固槽13来制造出,因此需要较长的制造时间。

79.与此相比,本发明的集尘过滤器组装体100可以通过按高压电极膜200、分隔膜400、接地电极膜300、分隔膜400的顺序堆叠膜来制造,因此与现有技术相比,可以显著缩短制造时间。在以下本发明的集尘过滤器组装体的制造方法中详细说明更具体的制造工艺。

80.另外,在现有的集尘部10中,所述紧固部12通过注塑工艺来成型,通过注塑工艺能

够实现的紧固槽13之间的间隔最小为2mm。因此,在现有的集尘部10中,电介质膜14之间的间隔最小为2mm。

81.与此相比,本发明的集尘过滤器组装体100可以通过在所述高压电极膜200和所述接地电极膜300之间配置所述分隔膜400来调节所述高压电极膜200和所述接地电极膜300之间的间隔。

82.首先,由于将所述分隔膜400单独制作并进行配置,因此可以将所述分隔膜400中支撑所述高压电极膜200和所述接地电极膜300的第一支撑凸起420和第二支撑凸起430的凸出高度分别制作成小于1mm,因此可以使所述高压电极膜200和所述接地电极膜300之间的间隔隔开为2mm以下。因此,能够实现现有技术中无法实现的最小间隔,从而可以将所述高压电极膜200和所述接地电极膜300的间隔设定为能够发挥最佳的集尘性能的间隔。在此,考虑到所述分隔膜400的厚度和制造工艺,可以使所述高压电极膜200和所述接地电极膜300之间的间隔配置为窄至最小0.5mm。

83.另外,通过将所述第一支撑凸起420和所述第二支撑凸起430的凸出高度分别制作成1mm,可以使所述高压电极膜200和所述接地电极膜300之间的间隔如现有技术那样隔开2mm。在这样的情况下,所述分隔膜400也将与所述接地电极膜300一起执行集尘功能。即,所述分隔膜400的两侧面被提供为集尘面积,因此与现有的集尘部10相比能够提高集尘性能。

84.所述紧固部500通过将所述高压电极膜200、所述接地电极膜300以及所述分隔膜400紧固到一起来实现一体化。即,所述紧固部500被配置为,使所述高压电极膜200、所述接地电极膜300以及所述分隔膜400以保持堆叠的状态紧固并形成组装体。

85.更具体而言,所述紧固部500包括第一紧固构件510和第二紧固构件520,以插入并紧固到堆叠的所述高压电极膜200、所述接地电极膜300以及所述分隔膜400的两侧形成的紧固槽210、310、440。

86.所述第一紧固构件510构成为条(bar)形态,并插入到所述高压电极膜200、所述接地电极膜300以及所述分隔膜400的一侧形成的紧固槽210、310、440,所述第一紧固构件510的长度方向的两侧端部弯折形成,以支撑最外侧配置的膜。此外,在所述第一紧固构件510的两侧端部形成有卡钩511,以与所述第二紧固构件520紧固。

87.所述第二紧固构件520构成为条(bar)形态,并插入到所述高压电极膜200、所述接地电极膜300以及所述分隔膜400的另一侧形成的紧固槽210、310、440,所述第二紧固构件520的长度方向的两侧端部弯折形成,以支撑最外侧配置的膜。

88.此外,在所述第二紧固构件520的两侧端部形成有卡止孔521,以供所述第一紧固构件510上形成的所述卡钩511插入并嵌入紧固。当然,用于紧固所述第一紧固构件510和所述第二紧固构件520的结构元件不限于卡钩511和卡止孔521,也可以使用用于紧固彼此相向的结构元件的现有的多样的紧固结构。

89.因此,在所述高压电极膜200、所述接地电极膜300以及所述分隔膜400堆叠的状态下,所述第一紧固构件510和所述第二紧固构件520插入到堆叠的复数个膜的紧固槽210、310、440,然后设置于所述第一紧固构件510的卡钩511插入到所述第二紧固构件520上设置的卡止孔521并嵌入紧固,由此可以形成集尘过滤器组装体100。此时,如图3所示,所述紧固部500紧固到堆叠的复数个膜的所有紧固槽210、310、440,或者根据需要也可以仅紧固到特定紧固槽。即,只要能够通过使堆叠的膜一体化来保持紧固力,可以使所紧固的紧固部500

的数量最小化。

90.此外,参照图5,所述第一紧固构件510和所述第二紧固构件520可以沿长度方向形成有复数个狭缝槽512、522。即,若在所述第一紧固构件510和所述第二紧固构件520形成有狭缝槽512、522,则在插入到堆叠的膜的紧固槽210、310、440进行组装时,所述高压电极膜200、所述分隔膜400以及所述接地电极膜300可以分别插入到所述狭缝槽512、522。由此,不仅可以提高堆叠的膜的紧固力,而且可以更加有效地保持堆叠的膜之间的间隔。

91.以下对所述分隔膜400进行进一步详细的说明。

92.所述分隔膜400包括:基座部410,具有平板形态,形成有沿长度方向形成在其两侧的所述紧固槽440;以及支撑部450,由沿所述基座部410的宽度方向凸出方向彼此相反且交替地形成的复数个支撑凸起420、430构成,并且在所述基座部410的长度方向上按预定间隔隔开而形成。

93.即,在所述基座部410中,复数个支撑凸起420、430按复数个行(column)和列(row)形成,沿宽度方向设置的一个列(row)构成所述支撑部450。此外,所述支撑部450沿所述基座部410的长度方向彼此按预定间隔隔开而构成复数个行。

94.在此,所述支撑部450包括:第一支撑凸起420,从所述基座部410向所述高压电极膜200方向凸出,并支撑所述高压电极膜200;以及第二支撑凸起430,从所述基座部410向所述接地电极膜300方向凸出,并支撑所述接地电极膜300,所述第一支撑凸起420和所述第二支撑凸起430交替设置。此时,复数个支撑凸起420、430之间的间隔可以相同地形成。

95.通过这样的结构,可以与分别从所述分隔膜400的两侧面凸出的所述第一支撑凸起420和所述第二支撑凸起430的凸出高度对应地设定所述高压电极膜200和所述接地电极膜300之间的间隔。因此,在选定能够发挥最佳集尘性能的所述高压电极膜200和所述接地电极膜300之间的最佳间隔之后,在制造所述分隔膜400时,将所述第一支撑凸起420和所述第二支撑凸起430的凸出高度形成为能够实现所述最佳间隔的高度。在此,考虑到所述分隔膜400的厚度和制造工艺,可以将所述高压电极膜200和所述接地电极膜300之间的间隔制造为能够按最小0.5mm间隔配置。

96.以下,参照图7a至图7d、图8以及图9对所述第一支撑凸起420和所述第二支撑凸起430的布置状态进行详细说明。

97.所述第一支撑凸起420和所述第二支撑凸起430可以沿所述基座部410的长度方向彼此交替形成,或者可以沿所述基座部410的宽度方向彼此交替形成。

98.在此,所述第一支撑凸起420和所述第二支撑凸起430可以以半球形态凸出形成,以分别与所述高压电极膜200和所述接地电极膜300点接触。

99.参照图7a,所述支撑部450可以形成为,位于在所述基座部410中沿宽度方向以彼此相向的方式形成的紧固槽440之间。

100.即,所述第一支撑凸起420和所述第二支撑凸起430可以在所述基座部410中沿宽度方向以彼此相向的方式形成的紧固槽440之间彼此交替形成。

101.通过如上所述的布置,由于所述第一支撑凸起420和所述第二支撑凸起430与所述紧固部500形成在同一线上,因此不阻碍吸入的空气流动,从而能够提高集尘性能。

102.参照图7b,所述支撑部450可以形成在沿所述基座部410的长度方向形成的所述紧固槽440之间。

103.即,所述第一支撑凸起420和所述第二支撑凸起430可以在沿所述基座部410的长度方向形成的所述紧固槽440之间沿宽度方向彼此交替形成。

104.通过如上所述的布置,堆叠的复数个膜第一次地被述紧固部500支撑,所述第一支撑凸起420和所述第二支撑凸起430将支撑未被所述紧固部500支撑的区域。若未被所述紧固部500支撑的区域较长地形成,则膜因自重而下垂,在此区域中,所述第一支撑凸起420和所述第二支撑凸起430可以进行支撑。

105.由此,可以使所述紧固部500的数量最小化。另外,随着所述紧固部500的数量减少,可以进一步确保被所述紧固部500干涉的吸入空气的流动面积,从而能够提高集尘性能。

106.参照图7c,所述支撑部形成在所述基座部410中沿宽度方向以彼此相向的方式形成的所述紧固槽440之间,相邻的支撑部450a、450b间的所述第一支撑凸起420和所述第二支撑凸起430的布置顺序可以不同地形成。

107.更具体而言,在某一支撑部450a中可以按第一支撑凸起420、第二支撑凸起430的顺序形成,而在相邻的另一支撑部450b中可以按第二支撑凸起430、第一支撑凸起420的顺序形成。

108.即,所述第一支撑凸起420和所述第二支撑凸起430可以在所述基座部410中沿宽度方向以彼此相向的方式形成的所述紧固槽440之间彼此交替地形成,沿所述基座部410的长度方向,可以以锯齿形态配置的方式凸出形成。

109.通过如上所述的布置,在堆叠膜的状态下,支撑下侧配置的膜的支撑面积将扩大,从而能够更加稳定地支撑堆叠的膜。

110.参照图7d,所述支撑部450可以形成在沿所述基座部410的长度方向形成的所述紧固槽440之间和形成有所述紧固槽440的位置。

111.即,所述第一支撑凸起420和所述第二支撑凸起430沿宽度方向彼此交替地形成在沿所述基座部410的长度方向形成的所述紧固槽440之间,所述第一支撑凸起420和所述第二支撑凸起430可以彼此交替地形成在沿所述基座部410的宽度方向以彼此相向的方式形成的所述紧固槽440之间。

112.通过如上所述的布置,可以较长地形成未被所述紧固部500支撑的区域即沿所述基座部410的长度方向形成的所述紧固槽440之间的区域的长度,并且能够防止膜因自重而下垂。

113.由此,可以使所述紧固部500的数量最小化,可以进一步确保空气的流动面积,从而能够提高集尘性能。

114.参照图8,在所述支撑部450中,所述第一支撑凸起420和所述第二支撑凸起430彼此交替地形成在沿所述基座部410的长度方向形成的所述紧固槽440之间,可以形成比图7b所示的支撑凸起更多的数量。当然,虽然未图示,所述支撑部450也可以形成为,如图7a、图7c以及图7d那样配置。

115.在图7a至图7d中,可以形成有五个支撑凸起,在图8中,可以形成有七个支撑凸起。

116.由此,如图8所示,若支撑凸起的数量增加,则可以更长地形成所述基座部410的宽度方向的长度,因此能够扩大所述基座部410的面积,从而能够提高集尘性能。

117.参照图9,所述支撑部可以形成在沿所述基座部410的长度方向形成的所述紧固槽

440之间和形成有所述紧固槽440的位置。

118.此外,设置于未形成有所述紧固槽440的区域的支撑部450c的支撑凸起的数量多于设置于形成有所述紧固槽440的区域的支撑部450d的支撑凸起的数量。

119.即,所述基座部410中未形成有所述紧固槽440的区域相较于形成有所述紧固槽440的区域在宽度方向上更长地形成,因此可以形成更多的支撑凸起。

120.作为一例,如图9所示,设置于未形成有所述紧固槽440的区域的支撑部450c可以形成有七个支撑凸起,设置于形成有所述紧固槽440的区域的支撑部450d可以形成有五个支撑凸起。

121.由此,通过在所述基座部410中长度相对较长的区域形成更多的支撑凸起,从而能够防止因自重引起的弯曲变形。

122.当然,在所述支撑部450中支撑凸起的数量不限于此,可以与所述基座部410的宽度对应地改变。即,只要使所述第一支撑凸起420和所述第二支撑凸起430以所述基座部410的长度方向的中心线为基准沿宽度方向对称,以恒定地保持堆叠的复数个膜的间隔,对其数量将不进行限制。

123.以下,参照图10至图13更加详细地说明所述支撑部。

124.图10是示意性地示出所述分隔膜弯曲变形的状态的剖视图,图11是比较示出所述基座部中沿宽度方向形成的支撑凸起的高度的剖视图。此外,图12是示意性地示出用于所述分隔膜的弯曲变形的有限元分析的分析范围的图,图13是示意性地示出基于所述分隔膜的有限元分析的弯曲变形量测量地点和弯曲变形状态的图。

125.参照图10,在将从所述分隔膜400的两侧面凸出的支撑凸起420、430的高度均相同地形成并堆叠的情况下,在堆叠的膜的荷重和分隔膜的自重的作用下,分隔膜可能会在宽度方向上发生与弯曲变形曲线c相似的形态的弯曲变形。

126.在本发明中,为了解决这样的问题,如图11所示,在设置于所述支撑部450的复数个支撑凸起451、452中,使形成于所述基座部410的宽度方向的两侧端的端部支撑凸起452的高度h2小于设置于中心部分的中心支撑凸起451的高度h1。由此,可以使所述分隔膜的宽度方向的弯曲变形最小化。

127.如上所述,为了确认所述分隔膜的宽度方向的弯曲变形最小化的情形,在本发明中进行了有限元分析(finite element analysis,fea)。

128.如图12所示,在形成有紧固槽的部分形成有五个支撑凸起,其余部分形成有七个支撑凸起的分隔膜400中,对于a区域堆叠高压电极膜200和接地电极膜300并进行了有限元分析。由于所述分隔膜400沿上下方向和左右方向对称,因此对于a区域的运转与整体运转相似,因此对a区域进行了分析。

129.此外,如图13所示,就a区域中变形量测量地点而言,对作为形成有五个支撑凸起的部分的端部的p1地点、作为形成有紧固槽的部分的端部的p2地点以及作为形成有七个支撑凸起的部分的端部的p3地点测量了变形量。

130.此外,为了比较弯曲变形,在沿分隔膜400的宽度方向形成的支撑部450的支撑凸起中,使端部支撑凸起452的高度从与中央支撑凸起451的高度相同的状态变更为更小并进行了分析。

131.在条件1中,形成有五个支撑凸起的支撑部的支撑凸起和形成有七个支撑凸起的

支撑部的支撑凸起的高度均被设定为1.4mm。

132.在条件2中,在所述条件1中形成有五个支撑凸起的支撑部的支撑凸起中,将端部支撑凸起的高度变更为1.3mm,在条件3中,在所述条件1中形成有五个支撑凸起的支撑部的支撑凸起中,将端部支撑凸起的高度变更为1.2mm。

133.在条件4中,在所述条件1中形成有七个支撑凸起的支撑部的支撑凸起中,将端部支撑凸起的高度变更为1.3mm。

134.在条件5中,在所述条件1中形成有五个支撑凸起的支撑部的支撑凸起中,将端部支撑凸起的高度变更为1.2mm,并且在形成有七个支撑凸起的支撑部的支撑凸起中,将端部支撑凸起的高度变更为1.3mm。

135.在上述条件下分析的结果如下表1所示。

136.表1

[0137][0138]

在上述表1中,数量表示形成于支撑部的支撑凸起的数量,高度表示支撑部的支撑凸起中的端部支撑凸起的高度。此外,变形量表示图13的p1、p2、p3地点处的变形量,变形率是对于中央支撑凸起的高度(1.4mm)的变形量的绝对值。

[0139]

如上述表1所示,可以确定出,在支撑凸起的高度均相同的情况下(条件1),在测量地点处发生相对于中央支撑凸起的高度15~25%以上的较大变形,但是若将端部支撑凸起的高度形成为比中央支撑凸起的高度小0.1~0.2mm即小5~20%,则在测量地点处发生相对于中央支撑凸起的高度小于10%的变形。

[0140]

尤其,在条件5中可以确定出,变形量在p1地点处小于5%、在p2地点处小于7%、在p3地点处小于1.5%,从而呈现最小变形。

[0141]

如图13所示,可以确认出,在p3地点处条件5的分隔膜400b几乎不变形,但是条件1的分隔膜400a相较于几乎不变形的条件5的分隔膜400b则发生较大变形。

[0142]

因此,通过上述的有限元分析确认出,若在分隔膜的沿宽度方向形成的复数个支撑凸起中将端部支撑凸起的高度形成为小于中央支撑凸起的高度,则能够使宽度方向的弯曲变形最小化。

[0143]

综上所述,所述支撑部可以形成为,在沿宽度方向形成的复数个支撑凸起中,形成于两侧端的端部支撑凸起的高度可以比作为其他支撑凸起的中央支撑凸起的高度小5~20%。

[0144]

通过这样的结构,通过在分隔膜中沿宽度方向形成的支撑凸起的高度差,能够可以使弯曲变形最小化。

[0145]

图14a和图14b是示意性地示出所述集尘过滤器组装体中形成于分隔膜的支撑部的另一实施例的局部立体图。

[0146]

参照图14a和图14b,第一支撑凸起421和第二支撑凸起431也可以构成为半圆柱形态,以分别与所述高压电极膜200和所述接地电极膜300线接触。即,与形成为半球形态以进行点接触的所述第一支撑凸起420和所述第二支撑凸起430相比,支撑面积得到扩大,从而能够更加稳定地支撑堆叠的膜。

[0147]

此外,若所述第一支撑凸起421和所述第二支撑凸起431构成为圆柱形态,则所述第一支撑凸起421和所述第二支撑凸起431沿基座部411的宽度方向彼此相邻配置,所述第一支撑凸起421和所述第二支撑凸起431优选地沿基座部411的长度方向彼此相邻配置。即,所述第一支撑凸起421和所述第二支撑凸起431分别沿所述基座部411的长度方向和宽度方向分别形成为一对。由此能够更加稳定地支撑堆叠的膜。

[0148]

另外,如图14a所示,被配置为一对的所述第一支撑凸起421和所述第二支撑凸起431可以形成在沿所述基座部411的宽度方向以彼此相向的方式形成的紧固槽441之间。或者,如图14b所示,可以形成在沿所述基座部411的长度方向形成的紧固槽441之间。

[0149]

这样的被配置为一对的所述第一支撑凸起421和所述第二支撑凸起431的形成位置可以与所述基座部411的大小对应地设定。

[0150]

图15是示意性地示出所述集尘过滤器组装体中分隔膜的又一实施例的局部立体图,图16是示意性地示出使用基于图15的又一实施例的分隔膜的集尘过滤器组装体的分解立体图。

[0151]

参照图15和图16,在又一实施例的分隔膜400的凸出的端部可以形成有平面422、432,使得第一支撑凸起420和第二支撑凸起430分别与高压电极膜200和接地电极膜300面接触。

[0152]

即,所述第一支撑凸起420和所述第二支撑凸起430以面接触的方式构成,从而能够更加稳定地堆叠且能够分散应力集中,从而能够更加有效地防止膜的损坏。

[0153]

此外,尽管所述图3至图9中说明的集尘过滤器组装体披露了紧固槽形成于高压电极膜、接地电极膜以及分隔膜的两侧,但是本发明的集尘过滤器组装体不限于此。

[0154]

即,参照图15和图16,也可以被配置为在高压电极膜200、接地电极膜300以及分隔膜400的两侧不形成紧固槽。因此,随着未形成有紧固槽,可以自由地选定第一紧固构件510和第二紧固构件520的紧固位置和紧固数量。此时,考虑到膜的堆叠高度、膜的宽度或集尘过滤器组装体所组装的产品的内部结构等,用户可以容易地将所述第一紧固构件510和所述第二紧固构件520的紧固位置和紧固数量变更为所需的位置和数量。

[0155]

以下,参照附图对制造本发明的集尘过滤器组装体的方法进行说明。

[0156]

图17是示意性地示出本发明实施例的集尘过滤器组装体的制造方法的流程图,图17是示意性地示出所述集尘过滤器组装体的制造方法的图。在此,图17是按从图18a到图

18e的顺序依次示出集尘过滤器组装体的制造顺序的图。

[0157]

参照图17和图18,本发明实施例的集尘过滤器组装体的制造方法包括:将高压电极膜200和接地电极膜300交替插入到堆叠夹具600,并且以使分隔膜400配置到所述高压电极膜200和所述接地电极膜300之间的方式堆叠膜的膜堆叠步骤s110、利用压紧夹具700(press jig)的自重来施压并支撑堆叠的膜的膜施压步骤s120以及将紧固部500紧固到堆叠的膜的两侧的膜紧固步骤s130。

[0158]

如上所述,本发明的集尘过滤器组装体的制造方法需要配备堆叠夹具600和压紧夹具700。

[0159]

更具体而言,所述堆叠夹具600包括:堆叠块610;以及导轨620,在所述堆叠块610的两侧端沿垂直的方向紧固,并且在长度方向上形成有引导狭缝621。此外,在所述堆叠块610形成有供所述紧固部500的第一紧固构件510和第二紧固构件520的两侧端部插入的贯通孔611。

[0160]

所述压紧夹具700被配置为插入到所述引导狭缝621。即,若在所述导轨620完成膜堆叠之后,将所述压紧夹具700插入到所述引导狭缝621,则在所述压紧夹具700的自重的作用下,堆叠的膜彼此紧贴地被施压并进行支撑。此外,在所述压紧夹具700形成有贯通孔710,所述紧固部500的第一紧固构件510和第二紧固构件520的两侧端部插入到所述贯通孔710。

[0161]

参照图17说明利用这样的所述堆叠夹具600和所述压紧夹具700的集尘过滤器组装体的制造方法。

[0162]

参照图18a,在所述膜堆叠步骤s110中,以插入到所述导轨620上形成的引导狭缝621的两侧端的方式按接地电极膜300、分隔膜400、高压电极膜200以及分隔膜400的顺序插入膜并进行堆叠。当然,虽然未图示,也可以在先插入高压电极膜之后,按分隔膜、接地电极膜的顺序进行堆叠。

[0163]

参照图18b,在所述膜施压步骤s120中,若复数个膜在所述堆叠块610的上侧面堆叠而完成所述膜堆叠步骤s110,则将所述压紧夹具700插入到所述引导狭缝621。此时,可以利用所述压紧夹具700的自重来施压堆叠的膜并紧贴地支撑。

[0164]

参照图18c,在所述膜紧固步骤s130中,若通过所述压紧夹具700使堆叠的膜彼此紧贴,则通过所述堆叠块610的贯通孔611和所述压紧夹具700的贯通孔710插入所述第一紧固构件510的两侧端部和所述第二紧固构件520的两侧端部,从而紧固所述第一紧固构件510和所述第二紧固构件520。在此,在所述第一紧固构件510的两侧端部形成有卡钩511,在所述第二紧固构件520的两侧端部形成有卡止孔521,所述卡钩511嵌入紧固到所述卡止孔521,从而所述第一紧固构件510和所述第二紧固构件520被紧固。即,如图18d所示,所述紧固部500可以被紧固。

[0165]

如上所述,若完成所述膜紧固步骤s130,则在所述导轨620中移除所述压紧夹具700之后,可以从所述导轨620分离集尘过滤器组装体100,由此可以制造出本发明的集尘过滤器组装体100。

[0166]

图19a和图19b是示意性地示出利用本发明实施例的集尘过滤器组装体的制造方法来组装图16所示的集尘过滤器组装体的状态的图。

[0167]

在参照上述图18a至图18e说明的集尘过滤器组装体的制造方法中,在堆叠的膜的

两侧形成有紧固槽,从而紧固位置被限定为使第一紧固构件510和第二紧固构件520插入到紧固槽。

[0168]

与此不同地,在参照图19a和图19b说明的集尘过滤器组装体的制造方法中,由于是在堆叠的膜的两侧未形成有紧固槽的结构,因此可以自由地选定第一紧固构件510和第二紧固构件520的紧固位置和紧固数量。

[0169]

与这样的本发明的集尘过滤器组装体的制造方法相比,图1所示的现有的集尘部10的制造方法存在的问题是,现有的集尘部100需要由作业人员自行将电介质膜14一张张插入到由注塑物制成的壳体11上形成的紧固部12的紧固槽13来制作,因此需要更多的作业时间,因而制造成本增加。

[0170]

但是,在本发明的集尘过滤器组装体的制造方法中,以将膜简单地插入到所述导轨620的引导狭缝621的方式进行堆叠,然后可以通过紧固紧固部500来制作出集尘过滤器组装体100,因此与现有技术相比,能够大幅缩短作业时间。另外,通过自动化设备使制造工艺自动化,从而也可以大幅降低制造成本。

[0171]

如上所述,尽管本发明借助有限的实施例和附图进行了说明,但是本发明不限于此,显然,本发明所属领域的普通技术人员可以在本发明的技术思想和所记载的权利要求书的等同范围内进行多样的修改和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。