1.本

技术实现要素:

涉及加工工件的机床、对机床进行操作的机器人、具有安装在其上的机器人并被配置为可移动到相对于机床设置的操作位置的移动装置,以及包括这些元件的系统。

背景技术:

2.公开号为2017-132002的日本未审查专利申请(下面列出的专利文献1)中公开了上述系统的一个已知例子。该系统的配置是,具有安装在其上的机器人的自动导引车移动到相对于机床设置的操作位置,机器人在操作位置对机床执行操作,如工件的安装和拆卸。

3.这样的系统使一个由自动导引车移动的单一机器人能够在一个以上的机床上执行操作,如安装和拆卸工件。因此,与机器人相对于机床以固定方式布置的系统相比,机床布置的自由度提高了,从而使得形成能够提高生产效率的机床布置成为可能。此外,由于能够使一个机器人对多个机床执行操作,与机器人以固定方式排列的传统系统相比,设备成本也得以降低。

4.但是,由于自动导引车被配置为通过车轮进行自我移动,因此自动导引车不能总是以高定位精度停在操作位置。因此,为了使机器人能够准确地对机床执行操作,有必要在自动导引车被定位在操作位置时,将机器人的姿态与机器人的参考姿态进行比较,参考姿态在所谓的示教中设置并作为控制的参考,检测机器人的姿态与机器人的参考姿态之间的误差量,并根据检测的误差量对机器人的操作姿态进行补偿。

5.在公开号为2016-221622的日本未审专利申请(下面列出的专利文献2)中公开了一种用于这种机器人姿态补偿的已知技术作为位置补偿方法。具体而言,该位置补偿方法被配置为:由两个校准标记组成的视觉目标被安排在机床的外表面上,视觉目标的图像被布置在机器人的可移动部分上的摄像机捕捉,根据捕捉的图像和摄像机的位置和姿态测量机器人和机床之间的相对位置关系,并根据测量的位置关系补偿机器人的操作姿态。

6.引用列表

7.专利文献

8.[专利文献1]日本未审查的专利申请公开号:2017-132002

[0009]

[专利文献2]日本未审查的专利申请公开号:2016-2216220007

[0010]

然而,在上述传统的位置补偿方法中,例如,当机器人的手或类似的东西被插入机床,以使手在机床的卡盘或类似的东西上安装或移除工件时,机器人执行安装或移除的姿态没有得到精确的补偿。

[0011]

具体来说,由于自动导引车被配置为通过操作具有相对较高自由度的车轮来移动,因此自动导引车具有以下特点:机器人安装面容易向地面倾斜,并且由于安装在上面的机器人姿态的改变,换句话说,由于机器人重心位置的改变,机器人安装面的倾斜度容易改变。

[0012]

因此,当机器人处于将其手插入机床以安装或移除工件的姿态时,换句话说,当机

器人的手臂在很大程度上悬空在自动导引车外侧时,机器人安装面的倾斜度比机器人的手位于机床外且手臂不悬空在自动导引车外侧或仅在很轻微的程度上悬空时要大。

[0013]

因此,在如上所述的传统位置补偿方法中,在机床的外表面上布置了一个作为校准标记的视觉目标,并且在机器人位于机床外的情况下获得机器人的位置补偿量(姿态补偿量),如果机器人的手位于机床内部,则无法根据获得的位置补偿量准确补偿机器人安装或拆除工件的姿态。

[0014]

此外,当机器人安装或拆卸工件的姿态被不准确地补偿时,机器人的手相对于卡盘的位置是不准确的。例如,在卡盘的夹紧部分有非常小的运动余量(行程)的情况下,即相对于要夹紧的工件有非常小的间隙,如夹头卡盘,卡盘可能无法可靠地夹紧工件。

[0015]

此外,如果工件的安装或拆卸不能可靠地进行,系统的可用性就会降低。这样的系统无法实现具有良好生产效率的无人值守系统。

[0016]

此外,专利文献2中公开的位置补偿方法被配置为使摄像机单独捕捉两个校准标记的图像;因此,机器人需要很长的操作时间来捕捉校准标记的图像,这降低了系统的生产效率。

发明内容

[0017]

鉴于这些情况,本发明提供了一个系统、一个移动装置和一个机床,如所附权利要求中所述。

[0018]

发明的有益效果

[0019]

根据本发明内容,机器人的姿态是通过使用安排在机器人实际操作的机床中的识别图来补偿的;因此,机器人的姿态被准确地补偿了。这使得机器人能够准确地进行需要高操作精度的操作。

附图说明

[0020]

图1是本发明的一个实施例的系统配置平面示意图。

[0021]

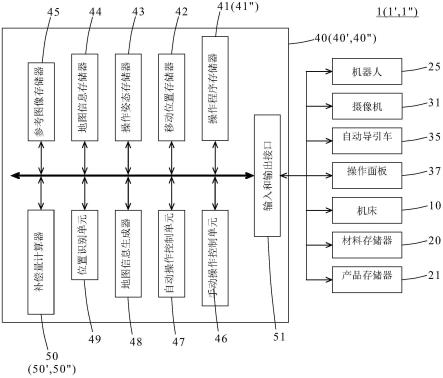

图2是本发明实施例的系统配置的原理框图。

[0022]

图3是本发明实施例中自动导引车和机器人的结构示意图。

[0023]

图4是用于描述本发明实施例中机器人的图像捕捉姿态的示意图。

[0024]

图5是本发明实施例中识别图形的示意图。

[0025]

图6是用于描述本发明实施例中补偿量计算方法的示意图。

[0026]

图7是用于描述本发明实施例中补偿量计算方法的示意图。

[0027]

图8是用于描述本发明实施例中补偿量计算方法的示意图。

[0028]

图9是用于描述本发明实施例中的位置补偿的示意图。

[0029]

图10是显示机床中识别图形的排列变化的图。

具体实施方式

[0030]

下面,将参照附图对本发明的具体实施方案进行描述。

[0031]

《第一个实施例》

[0032]

如图1和图2所示,本发明第一实施方案的系统1包括机床10、作为外围设备的材料

存储器20和产品存储器21、自动导引车35、安装在自动导引车35上的机器人25、连接到机器人25的摄像机31以及控制机器人25和自动导引车35的控制器40。

[0033]

第一实施例中的机床被配置为在机床中布置识别图形。一种特别优选的配置是,在加工区域内布置识别图形。

[0034]

第一实施例中的机器人安装移动装置具有一个机器人,该机器人具有一个摄像头、一个手部单元、一个第一臂部单元和一个第二臂部单元,一个控制机器人手部单元位置的控制单元,以及一个将机器人安装在上面的移动单元。该移动单元被配置为可在机床周围移动。

[0035]

如图4所示,机床10是一种nc(数控)立式车床,具有垂直布置的主轴11,用于夹持工件w(w')的卡盘12被连接在主轴11上。该机床10能够对工件w(w')进行车削。机床10在主轴11的附近有一个刀具预调器13。刀具预调器13有一个接触器14和一个支撑接触器14的支撑杆15。支撑杆15可沿主轴11的轴线进入和离开加工区,在其位于加工区一侧的端面上有一块显示板16,该显示板由陶瓷制成。显示板16上画有如图5所示的识别图形。请注意,显示板16被布置在一个水平面上。

[0036]

请注意,图4显示支撑杆15和接触器14已经被移入加工区。在支撑杆15和接触器14被移出加工区以使接触器14和显示板16缩回到一个存储空间后,快门17关闭以使接触器14和显示板16与加工区隔离。

[0037]

进一步注意,本例中的识别图形有一个矩阵结构,该矩阵结构具有多个二维排列的方形像素,每个像素以白色或黑色显示。在图5中,以黑色显示的像素被阴影填充。识别图形的示例包括所谓的"ar标记"和"apriltag"。此外,在使用小的识别图形的情况下,可以采取一些措施,例如在识别图形上设置一个透镜,以便让后面描述的摄像机31捕捉识别图形的放大图像。

[0038]

在图1中,材料存储器20被放置在机床10的左侧。材料存储器20在其中储存要在机床10中加工的材料(未加工工件w)。产品存储器21被放置在图1中机床10的右侧。产品储存器21在其中储存在机床10中加工后的产品或半成品(加工过的工件w')。

[0039]

如图1所示,自动导引车35有一个安装面36作为其顶面,机器人25就安装在这个表面上。此外,自动导引车35有一个操作面板37,操作员可以随身携带操作面板37。操作面板37具有用于输入和输出数据的输入和输出单元、用于手动操作自动导引车35和机器人25的操作单元,以及能够在上面显示图像的显示器。

[0040]

此外,自动导引车35具有传感器(例如,使用激光束的测距传感器),可以识别自动导引车35在工厂中的位置,并且自动导引车35被配置为在控制器40的控制下在工厂中无轨行驶,包括放置机床10、材料存储器20和产品存储器21的区域。本实施例中的自动导引车35可移动到相对于机床10、材料存储器20和产品存储器21分别设置的操作位置。

[0041]

如图1和图3所示,本实施例中的机器人25是一个具有三个臂的铰接式机器人,即第一臂26、第二臂27和第三臂28。第三臂28有一个手部29作为末端执行器连接到其远端,并且还有一个摄像机31通过一个支撑杆30连接到其远端。

[0042]

请注意,机器人25并不局限于这种配置。机器人25只需具有(i)一个摄像机31,(ii)一个用于抓取工件或工具的手部单元,(iii)一个可移动地连接该手部单元的第二臂单元,以及(iv)一个可移动地连接该第二臂单元的第一臂单元。与本实施例中的机器人25

相比,手部29对应于手部单元,第二臂27和与第二臂27可旋转地(可移动地)连接的关节对应于第二臂单元,而第一臂26和与第一臂26可旋转地(可移动地)连接的关节对应于第一臂单元。请注意,第三臂28和与第三臂28可旋转地和可往复地(活动地)耦合的关节可被视为对应于第二臂单元。也就是说,虽然本实施例中的机器人25有三个臂,但机器人25只需有至少两个臂。

[0043]

如图2所示,本实施例中的控制器40由操作程序存储器41、移动位置存储器42、操作姿态存储器43、地图信息存储器44、参考图像存储器45、手动操作控制单元46、自动操作控制单元47、地图信息生成器48、位置识别单元49、补偿量计算器50以及输入和输出接口51组成。控制器40通过输入和输出接口51与机床10、材料存储器20、产品存储器21、机器人25、摄像机31、自动导引车35和操作面板37连接。请注意,控制器40不限于这种配置。控制器40只需具有至少一个控制机器人25的手部单元的位置的控制单元,其他的储存器和单元可以包括在其他设备中。

[0044]

注意,控制器40是由包括cpu、ram和rom的计算机组成。手动操作控制单元46、自动操作控制单元47、地图信息生成器48、位置识别单元49、补偿量计算器50以及输入和输出接口51在功能上由计算机程序实现,以执行后面描述的过程。操作程序存储器41、移动位置存储器42、操作姿态存储器43、地图信息存储器44和参考图像存储器45由适当的存储介质组成,例如ram。在本实施例中,控制器40与自动导引车35相连,并通过适当的通信手段与机床10、材料存储器20和产品存储器21相连,并通过电线或无线方式与机器人25、摄像机31、自动导引车35和操作面板37相连。然而,控制器40不限于这样的配置,可以设置在自动导引车35以外的适当位置。在这种情况下,控制器40通过适当的通信手段与上述元件连接。

[0045]

手动操作控制单元46是一个功能单元,它使自动导引车35、机器人25和摄像机31按照操作员通过操作面板37输入的操作信号进行操作。也就是说,操作人员可以通过操作面板37手动操控自动导引车35、机器人25和摄像机31,该操作面板37由手动操作控制单元46控制。

[0046]

操作程序存储器41是一个功能单元,其中存储了用于使自动导引车35和机器人25在生产期间自动操作的自动操作程序,以及用于使自动导引车35在生成工厂的地图信息期间进行操作的地图生成程序,这将在后面描述。自动操作程序和地图生成程序被存储到操作程序存储器41中,例如,通过操作面板37的输入和输出单元输入存储到操作程序存储器41中。

[0047]

自动操作程序包含关于作为自动导引车35移动到的目标位置,自动导引车35的移动速度和自动导引车35的方向的命令代码。自动操作程序还包含关于机器人25依次进行的操作的命令代码和用于使摄像机31工作的命令代码。地图生成程序包含使自动导引车35在整个工厂内无轨行驶以使地图信息生成器48生成地图信息的指令代码。

[0048]

地图信息存储器44是一个功能单元,其中存储的地图信息包括布置在自动导引车35行驶的工厂中的机器、设备、仪器等(以下统称为"设备")的布置信息。地图信息由地图信息生成器48生成。

[0049]

地图信息生成器48在控制器40的自动操作控制单元47的控制下,根据存储在操作程序存储器41中的地图生成程序使自动导引车35行驶时,从传感器检测到的距离数据中获取工厂的空间信息,该程序将在后面详细描述。地图信息生成器48还识别布置在工厂中的

设备的平面形状,并且例如,基于设备的先前注册的的平面形状,识别布置在工厂中的特定设备(在此示例中,机床10、材料存储器20和产品存储器21)的位置、平面形状等(布置信息)。地图信息生成器48将获得的空间信息和排列信息作为工厂的地图信息存储到地图信息存储器44中。

[0050]

位置识别单元49是一个功能单元,它根据传感器检测到的距离数据和存储在地图信息存储器44中的工厂地图信息,识别自动导引车35在工厂中的位置。根据位置识别单元49识别的自动导引车35的位置,自动操作控制单元47控制自动导引车35的操作。

[0051]

移动位置存储器42是一个功能单元,在其中存储特定的移动位置。移动位置是自动导引车35移动到的特定目标位置,并与操作程序中包含的上述指令代码相对应。移动位置包括上述相对于机床10、材料存储器20和产品存储器21设置的操作位置。需要注意的是,例如,移动位置的设置如下:通过操作面板37手动操作自动导引车35,使其在手动操作控制单元46的控制下移动到每个目标位置,由位置识别单元49在每个目标位置识别的位置数据被存储到移动位置存储器42中。这种操作一般被称为"示教操作"。

[0052]

操作姿态存储器43是一个功能单元,其中存储了关于机器人25的姿态(操作姿态)的数据,当机器人25按预定顺序操作时,它被依次带入其中。操作姿态对应于操作程序中包含的指令代码。该操作姿态数据由机器人25在每个目标姿态中的关节(电机)的旋转角度数据组成。在使用操作面板37的示教操作中,机器人25在手动操作控制单元46的控制下进行操作,该旋转角度数据是通过手动将机器人25带入每个目标姿态而获得。获得的旋转角度数据作为操作姿态数据被存储到操作姿态存储器43中。

[0053]

机器人25的具体操作姿态是相对于材料储存器20、机床10和产品储存器21中的每一个设置的。例如,相对于材料储存器20设置一组提取姿态,该提取姿态集包括用于开始向材料储存器20提取的操作起始姿态(提取起始姿态)、用于使手部29抓住储存在材料储存器20中的未加工工件w并从材料储存器20中提取未加工工件w的操作位置(提取姿态),以及用于完成提取的姿态(提取结束姿态;在本实施例中,该姿态与提取起始姿态相同)。

[0054]

相对于机床10,设置了一组用于从机床10移除已加工工件w'的工件移除姿态和一组用于将未加工工件w固定到机床10上的工件安装姿态。

[0055]

具体而言,工件移除姿态集包括,例如,在插入机床10之前的操作开始姿态,用于将手部29和摄像机31移动到机床10的加工区,将摄像机31定位在支撑杆15上的识别图形的正对面,并使摄像机31进入以捕获识别图形的图像的姿态(图像捕捉姿态;见图4),一个用于将手部29定位在被机床10的卡盘12夹紧的已加工工件w'的对面的姿态(拆除准备姿态),一个用于将手部29向卡盘12移动并使手部29抓住被卡盘12夹紧的已加工工件w'的姿态(抓取姿态)。将手部29从卡盘12上移开,将已加工工件w'拉出卡盘12的姿态(拉动姿态),以及将手部29和摄像机31移出机床10的姿态(操作结束姿态)。请注意,摄像机31在面对水平排列的识别图形时,其姿态是使摄像机31的镜头与识别图形基本平行。

[0056]

工件安装姿态集包括,例如,在插入机床10之前的操作开始姿态,将手部29和摄像机31移动到机床10的加工区,将摄像机31定位在支撑杆15上的识别图形的正对面,并使摄像机31捕捉识别图形的图像(图像捕捉姿态;见图4),将由手部29抓住的未加工工件w定位在机床10的卡盘12对面的姿态(连接准备姿态),将手部29向卡盘12移动以使卡盘12夹紧未加工工件w的姿态(连接姿态),将手部29从卡盘12上移开的姿态(移开姿态),以及将手部29

和摄像机31移出机床10的姿态(操作结束姿态)。

[0057]

相对于产品储存器21设置一组储存姿态,该组储存姿态包括用于向产品储存器21开始储存的操作起始姿态(储存起始姿态)、用于将由手部29抓取的已加工工件w'储存到产品储存器21中的操作姿态(储存姿态),以及用于完成储存的姿态(储存完成姿态;在本实施例中,该姿态与储存起始姿态相同)。

[0058]

自动操作控制单元47是一个功能单元,它使自动导引车35、机器人25和摄像机31按照存储在操作程序存储器41中的自动操作程序或地图生成程序进行操作。在此过程中,根据需要使用存储在移动位置存储器42和操作姿态存储器43中的数据。

[0059]

参考图像存储器45是一个功能单元,在示教操作中,当自动导引车35被定位在相对于机床10设置的操作位置,并且机器人25处于图像捕捉姿态时,使摄像机31捕捉刀具预调器13的支撑杆15上的识别图形的图像,作为参考图像储存在参考图像存储器45中。

[0060]

当机器人25在自动操作控制单元47的控制下按照存储在操作程序存储器41中的自动操作程序进行自动操作时,一旦摄像机31在机器人25处于图像捕捉姿态的情况下捕捉到识别图形的图像,补偿量计算器50就会基于捕获的识别图形的当前图像和存储在参考图像存储器45中的参考图像(在示教操作中捕获的图像)来估算,摄像机31在相互正交并设置在与识别图形平行的平面内的两个轴上的位置误差量,以及摄像机31围绕与机器人25的当前姿态和示教操作中的机器人25的姿态之间的平面正交的垂直轴的旋转误差量。基于估算的误差量,补偿量计算器50计算出机器人25的操作姿态中的动作部分的补偿量。

[0061]

图6显示了在示教操作中由摄像机31拍摄的识别图形的图像,即参考图像。图6中的实心矩形线代表摄像机31的视场,换句话说,是参考图像的轮廓。图7显示了在自动操作中捕获的识别图形的当前图像,它被描绘成实线。注意,在图7中,实心矩形线代表当前图像的轮廓,虚线和点状矩形线代表参考图像的轮廓。图7显示,由于机器人25的当前图像捕捉姿态与示教操作中机器人25的图像捕捉姿态发生了偏移,所以当前图像与参考图像发生了偏移。

[0062]

补偿量计算器50首先分析在示教操作中捕获的图6所示的参考图像,从而在机器人坐标系(x轴和y轴坐标系)中计算摄像机31的示教位置(x

teach

,y

teach

,rz

teach

)。例如,基于从参考图像,换句话说,从摄像机31的框架上的识别图形设置的图形坐标系(x

t

轴和y

t

轴坐标系)。摄像机31的教学位置(x

teach

,y

teach

,rz

teach

)是根据图形坐标系(x

t

轴和y

t

轴坐标系)和机器人坐标系(x轴和y轴坐标系)之间的预定变换来计算的。请注意,x轴和y轴相互正交,并平行于识别图形,在示教操作中作为机器人25的坐标轴,而rz是摄像机31围绕与x轴和y轴都正交的z轴的旋转角度。进一步注意,本实施例中的x

t

轴、y

t

轴、x轴和y轴都设置在一个水平面上(这同样适用于后面描述的x

′

轴和y

′

轴)。

[0063]

随后,补偿量计算器50以同样的方式分析当前图像,从而根据前述的变换,基于从摄像机31的框架上的识别图形上设置的图形坐标系(x

t

轴和y

t

轴坐标系),计算出摄像机31在机器人坐标系(x轴和y轴坐标系)中的当前位置(x

curr

,y

curr

,rz

curr

),供机器人25在示教操作中使用。

[0064]

随后,补偿量计算器50根据下面的公式1至3,估算摄像机31在x轴和y轴坐标系中的示教位置和当前位置之间的位置误差量δx、δy和旋转误差量δrz。

[0065]

(公式1)

[0066]

δx=x

curr-x

teach

[0067]

(公式2)

[0068]

δy=y

curr-y

teach

[0069]

(公式3)

[0070]

δrz=rz

curr-rz

teach

[0071]

下面,如图7所示,机器人25的当前坐标系被称为

″

x

′

轴和y

′

轴坐标系

″

。假设在示教操作中,机器人25的x

′

轴和y

′

轴坐标系与x轴和y轴坐标系之间存在如图8所示的平移误差量t

x

,ty,则可以按照下面的公式4计算摄像机31在x

′

轴和y

′

轴坐标系中的当前位置(x',y')。注意,公式4中的x和y表示摄像机31在x轴和y轴坐标系中的教学位置(x

teach

,y

teach

),它是已经知道的初始设定值之一。

[0072]

(公式4)

[0073][0074]

平移误差t

x

,ty可以按照下面的公式5计算,该公式是通过变换公式4得到的。补偿量计算器50根据公式5计算出平移误差量t

x

、ty,并将平移误差量t

x

、ty和旋转误差量δrz设置为操作姿态中的补偿量。

[0075]

(公式5)

[0076][0077]

摄像机31在x'轴和y'轴坐标系中的当前位置(x',y')与摄像机31在x轴和y轴坐标系中的当前位置(x δx,y δy)吻合。

[0078]

自动操作控制单元47根据由补偿量计算器50计算出的补偿量,补偿机器人25的手部29在机器人25对机床10进行操作的每个操作姿态中的位置,例如,一组工件移除姿态中的移除准备姿态、抓取姿态和拉动姿态以及一组工件安装姿态中的安装准备姿态、安装姿态和移开姿态。

[0079]

例如,当机器人25的手部29相对于卡盘12定位时,手部29在x'轴和y'轴坐标系中,即在机器人25的当前坐标系中要定位的位置被补偿,使其与手部29在示教操作中在x轴和y轴坐标系中定位的位置相吻合。

[0080]

这种补偿的方式在图9中得到了说明。在图9中,位置xp

p

,yp

p

和位置xpc,ypc分别表示在示教操作中作为机器人坐标系的x轴和y轴坐标系中为手部29设置的位置。手部29要从手部29在图像捕捉姿态中定位的位置xp

p

,yp

p

定位到相对于卡盘12设置的位置xpc,ypc。当定位在操作位置的自动导引车35和机器人25没有位置移动时,手部29从位置xp

p

,yp

p

移动到位置xpc,ypc。

[0081]

在图9中,位置xp'

p

,yp'

p

表示手部29在图像捕捉姿态中在x'轴和y'轴坐标系中的位置,该坐标系是当前操作中的机器人坐标系。在x'轴和y'轴坐标系中的位置xp'

p

,yp

p

'对应于上述示教操作中的位置xp

p

,yp

p

,相对于位置xp

p

,yp

p

有位置误差δx,δy和旋转误差δrz,因为定位在操作位置的自动引导车35和机器人25有位置偏移。在x'轴和y'轴坐标系中的位置xp'c,yp'c,对应于上述位置xpc,ypc,与卡盘12的真实位置有偏移。因此,自动操作控制单元47根据补偿量计算器50计算的平移误差量t

x

,ty和旋转误差量δrz,按照下面的公式

6计算出补偿位置xph'c,yph'c,并将手部29移动到补偿位置xph'c,yph'c。自动操作控制单元47还根据旋转误差量δrz来补偿手部29围绕z轴的旋转姿态。

[0082]

(公式6)

[0083][0084]

该位置数据xph'c,yph'c按照预定的变换被转换为机器人25的关节的角度数据,

[0085]

并且机器人25按照角度数据被控制。

[0086]

通过类推公式6得到下面的公式7可以计算出在示教操作中设置的用于对机床10进行操作的机器人25的每个操作姿态中手部29的位置xpi,ypi的补偿位置xph'i,yph'i。自动操作控制单元47根据旋转误差量δrz补偿手部29围绕z轴的旋转姿态,并将手部29移动到由此计算出的补偿位置xph'i,yph'i。在公式7中,i是一个等于或大于1的自然数。(公式7)

[0087][0088]

根据本实施方案,具有上述配置的系统1以下列方式进行无人和自动化生产。

[0089]

也就是说,存储在操作程序存储器41中的自动操作程序在控制器40的自动操作控制单元47的控制下执行,使得例如,自动导引车35和机器人25按照自动操作程序以下列方式运行。

[0090]

首先,自动导引车35移动到相对于机床10设置的操作位置,机器人25进入一套工件移除姿态的操作起始姿态。此时,机床10已经完成了预定的加工操作,其门盖已经打开,以便机器人25可以进入加工区,并且刀具预调器13的支撑杆15已经在收到自动操作控制单元47的命令后移入加工区。

[0091]

随后,机器人25进入图像捕捉姿态,摄像机31捕捉到布置在支撑杆15上的识别图形的图像。一旦摄像机31捕捉到识别图形的图像,补偿量计算器50根据上述公式1至3,基于捕捉到的识别图形的图像和存储在参考图像存储器45中的参考图像,估算机器人25的当前图像捕捉姿态和示教操作中的机器人25的图像捕捉姿态之间的位置误差量δx,δy和旋转误差量δrz。基于估算的误差量,补偿量计算器50根据上述公式4和5计算机器人25的一组工件移除姿态的后续操作姿态的平移误差补偿量t

x

,ty和旋转误差补偿量δrz。

[0092]

基于由补偿量计算器50计算出的补偿量,自动操作控制单元47根据上述公式7对手部29的位置进行补偿,并在随后的每个操作姿态,即一组工件移除姿态的移除准备姿态、抓取姿态、拉动姿态和操作完成姿态中补偿手部29围绕z轴的旋转位置,以便使手部29抓取由机床10的卡盘12夹紧的已加工工件w',并从机床10上移除已加工工件w'。注意,在机器人25进入抓取姿态后,自动操作控制单元47向机床10传送卡盘12打开指令,以打开卡盘12。

[0093]

随后,自动操作控制单元47将自动导引车35移动到相对于产品存储器21设置的操作位置,并使机器人25依次进入用于开始存储到产品存储器21的存储开始姿态、用于将手部29抓取的已加工工件w'存储到产品存储器21的存储姿态,以及用于完成存储的存储结束姿态。因此,由手部29抓取的加工过的工件被存储到产品存储器21中。

[0094]

随后,自动操作控制单元47将自动导引车35移动到相对于材料存储器20设置的操作位置,并使机器人25依次进入用于盯着材料存储器20提取的提取起始姿态、用于使手部

29抓取存储在材料存储器20中的未加工工件w并从材料存储器20提取未加工工件w的提取姿态,以及用于完成提取的提取结束姿态。由此,未加工的工件被手部29抓取。

[0095]

随后,自动操作控制单元47将自动导引车35再次移动到相对于机床10设置的操作位置,并使机器人25进入工件安装姿态集的运行起始姿态。随后,自动操作控制单元47使机器人25进入图像捕捉姿态,并使摄像机31捕捉排列在支撑杆15上的识别图形的图像。一旦摄像机31捕捉到识别图形的图像,补偿量计算器50根据上述公式1至3,基于捕捉到的识别图形的图像和存储在参考图像存储器45中的参考图像,估算机器人25的当前图像捕捉姿态和示教操作中的机器人25的图像捕捉姿态之间的位置误差量δx,δy和旋转误差装δrz。基于估算的误差量,补偿量计算器50根据上述公式4和5计算机器人25的工件安装姿态集的后续操作姿态的平移误差补偿量t

x

,ty和旋转误差补偿量δrz。

[0096]

随后,基于由补偿量计算器50计算出的补偿量,自动操作控制单元47根据上述公式7补偿手部29的位置,并补偿手部29在随后的操作姿态中的每个操作姿态,即在机器人25的一组工件安装姿态集中的安装准备姿态、安装姿态、移开姿态和操作完成姿态中的围绕z轴的旋转位置,以便使机器人25将手部29所抓取的未加工工件w安装到机床10的卡盘12上,然后移出机床10。此后,自动操作控制单元47向机床10传送加工开始指令,使机床10执行加工操作。注意,在机器人25进入安装姿态后,自动操作控制单元47向机床10发送卡盘关闭命令,以关闭卡盘12,从而使未加工工件w被卡盘12夹紧。

[0097]

通过重复上述一系列过程,系统1连续进行无人值守和自动化生产。

[0098]

根据本实施例的系统1被配置为通过使用设置在由机器人25实际执行操作的机床10的加工区域中的识别图形来补偿机器人25的操作姿态;因此,机器人25的操作姿态被精确补偿。这使得机器人25能够准确地执行需要高操作精度的操作。

[0099]

由于机器人25准确地进行了操作,系统1以高可用性运行,没有不必要的中断。因此,该系统1实现了具有高可靠性和高生产效率的无人系统。

[0100]

此外,系统1被配置为,当机器人25按照操作程序操作时,识别图形的图像由摄像机在单个操作中捕获。因此,该系统1能够在比传统系统更短的时间内进行精确的补偿。

[0101]

此外,本实施例中的识别图形被安排在刀具预调器13的支撑杆15上,当在机床10中进行加工时,该支撑杆15置于加工区域之外;因此,可以防止识别图形被加工期间产生的切屑或类似物弄脏。因此,补偿是准确地进行的。

[0102]

此外,本实施方案中的识别图形有一个矩阵结构,具有多个二维排列的像素;因此,位置误差量δx,δy和旋转误差量δrz的估算具有很高的精度和重复性。

[0103]

《第二个实施例》

[0104]

接下来,将描述本发明的第二个实施方案。根据第二实施方案配置的系统在图2中用参考数字1'表示。如图2所示,根据第二实施例的系统1'有一个控制器40',包括一个补偿量计算器50',其配置与根据第一实施例的系统1中的不同。其他组件与根据第一实施例的系统1的组件相同。因此,在下面的描述中省略了除补偿量计算器50'以外的组件的描述。请注意,在本实施例中,当机器人25处于图像捕捉姿态时,优选摄像机31像上述第一实施例中那样直接定位在识别图形的对面,因为这可以实现高度精确的补偿。然而,摄像机31可以不直接定位在识别图形的对面,而是进入一个姿态,使摄像机31的图像采集光轴相对于识别图形倾斜,因为这样的姿态能够实现实际的补偿。

[0105]

根据本实施例的补偿量计算器50'被配置为,通过使用通过概括补偿量计算器50中使用的误差量计算方法得到的方法来计算机器人25的当前姿态和在示教操作中获得的机器人25的姿态之间的摄像机31的位置误差量和旋转误差量,并且基于计算的位置误差量和旋转误差量来补偿机器人25的每个操作姿态。

[0106]

具体而言,补偿量计算器50'基于在自动操作中捕获的识别图形的当前图像和存储在参考图像存储器45中的参考图像(在示教操作中捕获的识别图形的图像)执行下述过程,估算摄像机31在x轴、y轴和z轴上的位置误差量以及摄像机31在机器人25的当前姿态和在示教操作中获得的机器人25的姿态之间围绕x轴、y轴和z轴的旋转误差量,并基于估算的位置误差量和旋转误差量补偿机器人25的每个操作姿态。x轴和y轴相互正交并设置在与识别图形平行的平面内,z轴与x轴和y轴都正交。

[0107]

(初步处理)

[0108]

首先,补偿量计算器50'根据在示教操作中捕获的参考图像,初步获得一个坐标变换矩阵用于从对应于摄像机31的摄像机坐标系变换到对应于识别图形的图形坐标系。请注意,该坐标变换矩阵可以从,例如,摄像机31的内部参数、识别图形的大小、以及由识别图形中识别出的同位素矩阵、中心坐标和角坐标中获得。

[0109]

摄像机坐标系是相对于摄像机31的平面图像传感器组设置的三维坐标系,例如,其原点在图像传感器组的中心。图形坐标系是相对于识别图形设置的三维坐标系,例如,它的原点在识别图形的中心。将在后面描述的机器人坐标系,每一个都是为控制器40'控制机器人25而设置的三维坐标系,它的原点在一个适当的位置。

[0110]

随后,补偿量计算器50'根据下面基于获得的坐标变换矩阵和在摄像机坐标系中的图像采集摄像机31在示教中的位置的公式8计算出摄像机31在图形坐标系中的示教中的位置

[0111]

(公式8)

[0112][0113]

(示教中摄像机位置的计算)

[0114]

随后,补偿量计算器50'按照下面的公式9计算出摄像机31在示教机器人坐标系中的示教中的位置

[0115]

(公式9)

[0116][0117]

随后,补偿量计算器50'计算出一个坐标变换矩阵并用于下面的公式10进行从示教摄像机坐标系到示教机器人坐标系的转换。

[0118]

(公式10)

[0119][0120]

这里,围绕x轴,y轴和z轴的旋转角是根据一个旋转矩阵的旋转矩阵元素计算的。

[0121]

需要注意的是是一个坐标变换矩阵,用于从图形坐标系到示教机器人坐标系的变换。例如,它是根据下面基于用于从图形坐标系转换到示教摄像机坐标系的坐标转换矩阵以及用于从示教摄像机坐标系转换到示教机器人坐标系的坐标转换矩阵的公式11得到的。

[0122]

(公式11)

[0123][0124]

(自动操作中摄像机位置的计算)

[0125]

随后,补偿量计算器50'基于在自动操作(实际操作)中捕获的识别图形的当前图像,以与上述类似的方式获得用于从摄像机坐标系变换到图形坐标系的坐标变换矩阵此后,基于识别图形的当前图像,补偿量计算器50'根据下面的公式12计算出在图形坐标系中的当前摄像机位置并根据下面的公式13计算出在示教机器人坐标系中的当前摄像机位置

[0126]

(公式12)

[0127][0128]

(公式13)

[0129][0130]

随后,补偿量计算器50'根据下面公式14计算出一个用于从当前摄像机坐标系转换到示教机器人坐标系的坐标变换矩阵

[0131]

(公式14)

[0132][0133]

这里,围绕x轴,y轴和z轴的旋转角是根据一个旋转矩阵的旋转矩阵元素计算的。.

[0134]

(误差量的计算)

[0135]

随后,根据在示教机器人坐标系中计算出的示教摄像机角度

以及在示教机器人坐标系中计算出的当前摄像机角度补偿量计算器50'计算出它们之间的差值,从而计算出围绕x轴、y轴和z轴的旋转误差量δrx、δry和δrz。

[0136][0137][0138][0139]

随后,基于计算出的旋转误差量δrx、δry和δrz,补偿量计算器50'根据下面的公式15计算出示教机器人坐标系和当前机器人坐标系之间的旋转矩阵即它们之间的旋转误差量。并根据下面的公式16计算出从示教机器人坐标系到当前机器人坐标系的平移矩阵即它们之间的位置误差量。

[0140]

(公式15)

[0141][0142]

(公式16)

[0143][0144]

(补偿量的计算)。

[0145]

随后,基于计算出的误差量,补偿量计算器50'根据下面的公式17计算出一个补偿量进行姿态补偿。

[0146]

(公式17)

[0147][0148]

自动操作控制单元47基于由补偿量计算器50'计算的补偿量,根据下面的公式18,在机器人25的每个后续操作姿态中对手部29的位置进行补偿。

[0149]

(公式18)

[0150][0151]

《第三个实施例》

[0152]

根据本发明的第三个实施方案配置的系统在图2中用参考数字1"表示。如图2所示,根据第三实施例的系统1"具有一个控制器40",包括一个补偿量计算器50"和一个操作程序存储器41",其配置与根据第一和第二实施例的系统1和1'不同。其他组件与根据第一和第二实施例的系统1和1'的组件相同。因此,在下面的描述中省略了除补偿量计算器50"和操作程序存储器41"以外的组件的描述。

[0153]

本实施例中的操作程序存储器41"在其中存储了与第一和第二实施例中不同的自

动操作程序。本实施例中的自动操作程序与第一和第二实施例中的不同之处在于,在由机器人25对机床10进行的操作中,识别图形的图像的捕捉连续进行了两次。具体而言,本实施例中的自动操作程序被设置为:进行第一次图像捕捉,以计算x轴和y轴的位置误差量和围绕z轴的旋转误差量,然后进行第二次图像捕捉,机器人25的图像捕捉姿态根据计算的位置误差量和旋转误差量进行补偿,以计算z轴的位置误差量和围绕x轴和y轴的旋转误差量。

[0154]

补偿量计算器50"被配置为执行"初步处理"和"示教中摄像机位置的计算",这与在第二实施例中的补偿量计算器50'中进行的是一样的,以及基于在自动操作控制单元47的控制下执行的第一和第二图像捕获过程中捕获的每个图像来计算补偿量。

[0155]

(补偿量的首次计算)

[0156]

补偿量计算器50"进行"初步处理"、"示教中摄像机位置的计算"、"自动操作中摄像机位置的计算"、"误差量的计算"和"补偿量的计算"。这些都是跟第二实施例中关于补偿量计算器50'的描述一样的,基于在第一图像捕获过程中捕获的图像,从而计算在x轴和y轴上的位置误差量和围绕z轴的旋转误差量,并计算用于补偿所计算的误差量的补偿量。

[0157]

在这个过程中,"初步处理"、"示教中摄像机位置的计算"、"自动操作中摄像机位置的计算"、"误差量的计算"和"补偿量的计算"是以图形坐标系中的摄像机位置和各机器人坐标系中的各摄像机位置进行的,如下所示:

[0158][0159][0160]

因此,仅获得x轴上的位置误差量δx,y轴上的位置误差量δy,以及围绕z轴的旋转误差量δrz,并根据上述公式17计算出误差量的补偿量。自动操作控制单元47根据上述公式18在第二图像捕捉过程中对机器人25的图像捕捉姿态进行补偿。

[0161]

(补偿量的第二次计算)

[0162]

随后,补偿量计算器50"根据在第二图像捕获过程中捕获的图像进行"初步处理"、"示教中摄像机位置的计算"、"自动操作中摄像机位置的计算"、"误差量的计算"和"补偿量的计算",从而计算出在x轴、y轴和z轴上的位置误差量和围绕x轴、y轴和z轴的旋转误差量,并计算出对所计算的误差量的补偿量。

[0163]

在这个过程中,"初步处理"、"示教中摄像机位置的计算"、"自动操作中摄像机位置的计算"、"误差量的计算"和"补偿量的计算"是以教学中的摄像机位置在图形坐标系中和各机器人坐标系中的各摄像机位置为例进行的,具体如下:

[0164]

[0165][0166]

由此,获得x轴上的位置误差量δx,y轴上的位置误差量δy,z轴上的位置误差量δz,围绕x轴的旋转误差量δrx,围绕y轴的旋转误差量δry,以及围绕z轴的旋转误差量δrz,并根据上述公式17计算误差量的补偿量。自动操作控制单元47根据上述公式18对机器人25的姿态进行补偿。注意,x轴上的位置误差量δx、y轴上的位置误差量δy和绕z轴的旋转误差量δrz的补偿量可以保持在第一次计算中的数值,或者用第一次和第二次计算中的数值之和取代第一次计算中的数值。

[0167]

这种两步计算补偿量的原因如下:在采集识别图形的图像时,识别图形的位置远离摄像机31的视场中心,有一种趋势,即从图形坐标系中获得的z轴上的位置数据,围绕x轴和y轴的旋转数据变化很大,这种趋势会使x轴和y轴上的位置精度降低。

[0168]

因此,如上所述,在第一计算中计算了x轴和y轴中的位置误差量δx、δy和围绕z轴的旋转误差量δrz的补偿量,并且基于计算的补偿量补偿机器人25的图像捕捉姿态,以便识别图形被定位在摄像机31的视场中心。此后,基于以识别图形定位在摄像机31的视场中心所捕获的图像,在第二补偿中计算出在z轴上的位置误差量δz和围绕x轴和y轴的旋转误差量δrx、δry的补偿量。这个过程使x轴、y轴和z轴的位置误差量以及围绕x轴、y轴和z轴的旋转误差量δrx、δry、δrz得到精确计算,因此使误差量的补偿量得到精确计算。因此,机器人25的姿态是以高精确度控制的。

[0169]

《第四个实施例》

[0170]

在上述实施例中,计算位置误差量δx、δy和旋转误差量δrz以补偿安装了机器人25的移动装置的姿态。然而,本发明不限于这种配置。一种可能的配置是,在这种配置中,作为识别图形的参考位置的第一识别位置和作为从包含识别图形的图像中计算出来的识别图形的位置的第二识别位置被用来获得目标位置,例如,工件,并且补偿机器人25的手部29的位置。也就是说,在这种配置中,可以直接获得目标位置,而无需计算位置误差量δx、δy和旋转误差量δrz。

[0171]

此外,在上述实施例中,主要是以工件的安装和移除为例进行描述。然而,本发明内容并不限于此。目标除了是工件外,还可以是工具、atc摄像机或测量装置。目标应被理解为能够安装在机床上使用的物体。这样的物体能够由安装了机器人的移动装置转移。

[0172]

安装了机器人的移动装置首先通过教学记忆第一识别位置,该识别位置是布置在机床内的第一轴和第二轴上的识别图形的位置,这些轴设置在与识别图形平行的平面内(例如,识别图形相对于该平面内的两个轴的位置坐标)。第一识别位置是与第一设备位置相关的信息,该位置是安装机器人的移动装置的位置,用于执行从机床中移除目标,例如工件、工具、atc摄像机或测量装置的操作,或将目标,例如工件、工具、atc摄像机或测量装置装入机床的操作。第一轴和第二轴需要彼此相交,但不一定要彼此正交。第一轴和第二轴只需能够提供信息,从而能够识别平面内的位置(坐标)。当然,正交的x轴和y轴是首选。请注意,在本实施例中,安装机器人的移动装置的第一设备位置包括位置变化(如旋转)的位置信息。

[0173]

第一识别位置与一个目标位置相关联,该目标位置是目标的一个位置。目标位置

可以是目标本身的位置信息,例如,工具的位置或工件的位置,也可以是连接位置的位置信息,例如,工件所连接的主轴的工件连接位置或工具所连接的主轴或刀架的工具连接位置,或移除位置的位置信息。

[0174]

例如,安装机器人的移动装置从第二台机床的前面移动到第一台机床的前面,工件将被连接到其中,并在那里停止。安装机器人的移动装置所停的位置被称为第二设备位置。如果第二设备位置与第一设备位置相同,就可以在不进行补偿的情况下安装工件。安装机器人的移动装置可以移动到与第一设备位置不同的位置并在那里停止。在这种情况下,相对于第二设备位置而言,工件安装位置也就不同于相对于第一设备位置而言的工件安装位置。因此,需要对手部装置的位置进行补偿。

[0175]

因此,安装机器人的移动装置在第二设备位置用摄像机捕捉图像。当用安装机器人的移动装置的摄像机捕捉的图像包含识别图形,安装机器人的移动装置在第二设备位置获得识别图形的第二识别位置。安装机器人的移动装置根据记忆的第一识别位置和通过使用摄像机捕获的图像获得的第二识别位置,获得第二设备位置的目标位置信息。根据获得的目标位置信息,安装机器人的移动装置通过(a)在包括识别图形的平面内的第一轴上的运动,(b)在平面内的第二轴上的运动,和(c)在平面内的旋转运动来补偿机器人的手部装置的位置,并将用手部装置抓取的工件安装到机床内的预定位置。

[0176]

例如,在第一轴和第二轴分别指定为x1轴和y1轴,且原点在第一设备位置的情况下,第一识别位置可以表示为(x1,y1,rz1)。第一识别位置与目标位置(x11,y11,rz11)相关联。在第一轴和第二轴分别指定为x2轴和y2轴,原点在第二设备位置的情况下,第二识别位置可以表示为(x2,y2,rz2)。如果第二识别位置与第一识别位置相同,(x2,y2,rz2)与(x1,y1,rz1)相同。因此,相对于第二设备位置来看,目标位置与位置信息(x11,y11,rz11)是相同的。

[0177]

然而,如上所述,安装机器人的移动装置在机床之间移动,第二设备位置有时与第一设备位置不同。这里,描述一种情况,即第一识别位置是(x1,y1,0(rz1=0)),目标位置是(x11,y11,rz11)。在这种情况下,第一轴和第二轴分别指定为x2轴和y2轴,原点在第二设备位置,第二识别位置不是(x2,y2,rx2)。这是因为第一识别位置和第二识别位置在实际空间中是相同的,但它们在安装机器人的移动装置的位置(尤其是安装机器人的移动装置的移动部分的位置)是不同的。尤其是,移动装置的方向是不同的。

[0178]

因此,在本实施例中,基于(i)第二识别位置(x2,y2,rz2)与第一轴和第二轴分别被指定为x2轴和y2轴的关系和(ii)第一识别位置(x1,y1,0),按照用于转换为目标位置的位置信息的矩阵获得目标位置(x22,y22,rz22),该目标位置是由x2轴和y2轴定义的x2-y2坐标系中的位置。用于转换的矩阵是事先准备好的,并存储在安装机器人的移动装置中。根据获得的x2轴和y2轴上目标位置的位置信息(x22,y22,rz22),控制单元通过在平面内x2轴上的运动,(b)在平面内y2轴上的运动,以及包括识别图形的平面内的旋转运动来补偿机器人的手部单元的位置,并控制手部单元改变工件或工具或类似物。

[0179]

在本实施例中,用于转换为目标位置(x22,y22,rz22)的位置信息的矩阵被预先存储到安装机器人的移动装置中,并且通过使用该矩阵获得目标位置。然而,发明不限于这种配置。例如,一个包含从用摄像机拍摄的图像中获得的识别图形的位置(x2,y2,rz2)的位置信息和与该位置信息(第二识别位置)相对应的目标位置(x22,y22,rx22)的位置信息的表

格可以预先存储到安装机器人的移动装置中。

[0180]

此外,在本实施例中,手部单元的位置补偿不计算三个误差量,即位置误差量δx、δy和旋转误差量δrz。然而,有一种可能的配置是,其中不计算位置误差量δx、δy,但计算旋转误差量δrz。例如,根据第一识别位置和第二识别位置之间的变换矩阵,计算目标,即工件,在第二设备位置的x坐标(x22)、y坐标(y22)和旋转误差量δrz。通过将旋转误差量δrz加到目标位置在第一识别位置的旋转位置(rz11),可以得到目标位置(x22,y22,rz11 δrz)。

[0181]

本实施例中的位置信息使用由三条信息组成的位置信息,即x坐标、y坐标和旋转坐标(或旋转量)。然而,本发明不限于此。例如,可以使用6条信息(x,y,z,rx,ry,rz),即三个坐标(x,y,z)和三个旋转坐标或旋转量(rx,ry,rz)。信息的数量可以根据需要选择或调整。例如,一种可能的配置是,其中,作为目标位置,(i)位置信息(x22,y22,z11,rx11,ry11,rz11 δrz)或(ii)位置信息(x22,y22,z11,0,0,rz11 δrz)被输出或获得。在位置信息(x22,y22,z11,0,0,rz11 δrz)的情况下,由于z轴上存在位置,所以z11被留下。当参考设置在0,rx11和ry11都是0,它们不会从0开始改变,因为在平面上的运动没有变化。因此,它们可以被设置为0。这个位置信息可以被使用,但另一种可能的配置是,在这种配置中,关于0的信息被删除,四条信息(x22,y22,x11,rz11 δrz)被输出或获得作为目标位置。

[0182]

请注意,尽管已经描述了各种变化,但在每个变化中,手部单元的位置是在包括识别图形的平面(x,y,rz)中进行补偿的,如上述实施例的描述中所述。因此,所有实施例和变化的共同效果是,手部单元的位置补偿在包括识别图形的平面内以高精确度进行。

[0183]

在此,已经描述了本发明的实施方案。然而,本发明不应解释为局限于本文所述的实施方案,可以以各种方式实施。

[0184]

例如,在上述实施例中,识别图形有一个矩阵结构,具有多个二维排列的像素。然而,识别图形并不局限于这样的图,也可以是允许根据捕获的图的图像来计算机器人25的姿态的补偿量的任何其他合适的图。

[0185]

此外,在第一个实施例中,系统被配置为,在包括识别图形的平面内的第一轴和第二轴分别被指定为x轴和y轴,在平面内的旋转轴被定义为z轴,补偿x轴和y轴的位置误差和绕z轴的旋转误差。然而,本发明并不限于这种配置。根据识别图形的位置,补偿量计算器50可以将第一轴或第二轴指定为z轴。在这种情况下,补偿量计算器50可以被配置为估算z轴中的位置误差量并计算z轴中的位置误差的补偿量,并且自动操作控制单元47可以被配置为基于计算的z轴中的补偿量在每个操作姿态中补偿机器人25的位置。注意,z轴上的位置误差量可以计算,例如,基于参考图像和当前图像的放大率来计算。

[0186]

此外,在上述的实施方案中,描述了一个使用自动导引车35的示例配置。然而,本发明并不局限于这样的配置,自动导引车35可以被替换为可由人类操作员推动移动的转移装置,例如,一般使用的马车。在这种情况下,可以采用一种配置,即机器人25安装在转移装置上,通过人力将转移装置转移到相对于机床10设置的操作位置,以使机器人25进行工件的安装或从机床10上移走。

[0187]

此外,在上述的实施例中,描述了一个立式车床作为机床的例子。然而,本发明并不限于应用于立式车床,也可以应用于任何其他已知类型的机床,如卧式车床、立式加工中心、卧式加工中心,或包括刀具主轴和工件主轴的组合机床。

[0188]

例如,在如图10所示的包括旋转刀具的刀具主轴105的卧式车床100的情况下,车床100可以被配置为,显示板16由支架106水平地支撑,并且支架106连接到刀具主轴105。在这种情况下,当车床100进行加工操作时,支架106被存储在刀库中作为刀具存储,而当机器人25操作时,支架106从刀库中提取并连接到刀具主轴105上。请注意,在图10中,附图标记101表示第一主轴,附图标记103表示第二主轴,这些主轴被布置成彼此同轴并相互面对。此外,附图标记102表示连接到第一主轴101的第一卡盘,附图标记104表示连接到第二主轴103的第二卡盘。此外,附图标记107表示一个刀架,附图标记108表示一个连接到刀架107的转塔,附图标记109表示一个连接到转塔108的外表面的支撑夹具,以支撑工件w”。

[0189]

进一步说,在上述实施例中,机器人坐标系的设置是:x轴(x'轴)和y轴(y'轴)水平延伸,z轴垂直延伸。然而,本发明并不限于这样的配置。坐标轴的方向可以自由设置。这同样适用于识别图形的坐标轴,即x

t

轴和y

t

轴。

[0190]

如上所述,上述对实施例的描述并不是限制性的,而是在所有方面进行说明。本领域的熟练人员将能够做出适当的变化和修改。本发明的范围不是由以上描述的实施例定义的,而是由所附的权利要求书定义的。此外,本发明的范围包括在与权利要求书的范围等效的范围内进行的所有修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。