1.本发明涉及一种用于制造盖装置、特别是翻盖、优选是用于车辆的燃料加注口翻盖或充电翻盖的方法。此外,本发明涉及一种盖装置、特别是翻盖、优选是用于车辆的燃料加注口翻盖或充电翻盖。

背景技术:

2.在车辆的不同位置使用了盖装置。原则上,这些盖装置用于隐藏或覆盖要隐藏的开口或在车辆之中或之上要隐藏的表面。特别地,盖装置例如用于燃料加注口翻盖、充电翻盖、加水翻盖或其他检修翻盖。举例而言,燃料加注口翻盖或充电翻盖隐藏了加注口颈隔室(或充电隔室),该加注口颈隔室(或充电隔室)用于为车辆补给燃料或例如补给尿素溶液或者为电动车辆或混合动力车辆的电池充电。

3.这种翻盖典型地连接到铰接臂,该铰接臂则将对应的翻盖构造成可在释放开口的打开位置与关闭开口的关闭位置之间枢转。

4.翻盖通常用承座连接(shoe)到铰接臂,即通过承座元件紧固到铰接臂。为简单起见,紧固所需的承座元件与翻盖制成单个部件。特别地,在制造过程中,使用了斜滑模,以便使由于承座元件而产生的底部切口脱模。在脱模操作之后,则可以将翻盖用承座连接到铰接臂上。

5.然而,在已知的翻盖制造方法中,存在的问题是,在模具中的冷却阶段期间,承座元件在朝向为脱模而布置的斜滑模的方向上收缩。由于斜滑模随后将承座元件保持在抵抗收缩的位置,因此在部件中、即在翻盖中产生应力,所述应力可能导致在翻盖的可见侧可见的应力痕迹(凹陷)。

6.因此,在已知的制造方法中,存在很高的废品率和投诉率,这导致了高成本。

技术实现要素:

7.从概述的现有技术出发,本发明所基于的目的是给出一种用于制造盖装置、特别是翻盖、优选是用于车辆的燃料加注口翻盖的方法,该方法克服了现有技术的上述问题和缺点。特别地,本发明的目的是指明一种方法,在该方法中与承座元件在制造期间的收缩相关的问题不再出现。

8.本发明还基于的目的是给出一种盖装置、特别是翻盖、优选是用于车辆的燃料加注口翻盖,在该盖装置的情况下,有效地防止了部件中的应力,所述应力可能导致在盖装置的可见侧上的应力痕迹。

9.根据本发明的解决方案是一种用于制造盖装置、特别是翻盖、优选是用于车辆的燃料加注口翻盖或充电翻盖的方法,其中,翻盖装置包括:基体,该基体被构造成隐藏要隐藏的开口或要隐藏在车辆之中或之上的表面;多个紧固元件,用于将盖装置紧固到要隐藏的开口或要隐藏的表面;以及至少一个肋,该多个紧固元件通过该至少一个肋来布置在基体上,其中,用于制造盖装置的方法包括以下制造步骤:用于制造至少基体的第一制造步

骤;以及与第一制造步骤分开的、用于制造至少该多个紧固元件的第二制造步骤。

10.为了隐藏要隐藏的开口或要隐藏的表面,基体至少具有大致平坦的构型。基体包括可见侧或可见表面,当盖装置处于组装在车辆上的状态时,该可见侧或可见表面是可见的。相反的表面是组装侧或组装表面,盖装置可以在该组装侧或组装表面组装在要隐藏的开口或要隐藏的表面上。优选地,盖装置组装在铰接臂上。

11.为了将盖装置组装在要隐藏的开口或要隐藏的表面上,该多个紧固元件优选地布置在铰接臂上。特别地,该多个紧固元件布置在肋处或肋上,该肋进而布置在基体的组装侧。

12.基体、肋和紧固元件优选地是塑料零件,从而它们可以有利地用注射模制工艺制造。因此,制造步骤可以(至少部分地)是注射模制步骤。

13.用于制造(注射模制)至少基体的第一制造步骤是分开执行的,即与用于制造至少该多个紧固元件的第二制造步骤(例如注射模制,优选是babyplast注射模制工艺)分开执行的。这意味着基体和紧固元件不是在同一制造步骤(例如模制步骤)中制造的。

14.这具有的优点是,首先,基体(在注射模制期间)现在可以沿简单的“打开/闭合方向”制造,并且不需要(昂贵的)滑模或斜滑模,因为在这个制造步骤中不再存在任何底部切口。其次,可靠地防止了盖装置(或其基体)的可见侧上的应力痕迹(凹陷),因为在基体的收缩期间,紧固元件不再被压到斜滑模上并且作为结果能够在部件中产生应力。在基体的收缩期间,特别是没有布置紧固元件(或承座元件),从而也省略了斜滑模。

15.通过根据本发明的用于制造盖装置的方法,因此可以以令人满意的方式实现目的。特别地,可以设计制造方法,使得不再需要使用任何斜滑模并且在部件中不出现应力,所述应力可能导致可见侧的可见应力痕迹(凹陷)。

16.在所描述的制造方法或用于制造的方法中,可以在第一制造步骤和第二制造步骤两者中(部分地)制造肋。因此,肋可以与基体一起完全在第一制造步骤中模制出。作为其替代方案,可以在用于模制至少基体的第一制造步骤中制造该至少一个肋的一部分,并且例如在第二制造步骤中制造另一部分和该多个紧固元件。作为另一替代方案,肋可以与该多个紧固元件一起完全在第二制造步骤中制造出。因此还可以设想,包括肋或包括肋的一部分的紧固元件被注射模制出并且在稍后阶段通过接合方法来附接到基体或肋的另一部分。

17.优选地将肋理解为表示在模具打开方向(打开/闭合方向)上并构成底部切口的结构。对于肋的制造(无论是在第一制造步骤中还是(可替代地)在第二制造步骤中),因此不需要任何滑模。由于紧固元件布置在基体上,具有底部切口的几何形状作为整体被制造出,使得基体可以通过所述底部切口来紧固到要隐藏的开口或要隐藏的表面。

18.根据本发明的有利改进方案,该多个紧固元件是承座元件和/或夹元件。

19.紧固元件优选地是承座元件。在燃料加注口翻盖的情况下,承座元件被构造成使得燃料加注口翻盖(更一般地,盖装置)可以至少大致垂直于燃料加注口翻盖的后续操作方向地用承座连接到铰接臂上。这具有的优点是,在操作过程中燃料加注口翻盖不会无意地从铰接臂释放。

20.然而,作为其替代方案,在根据本发明的盖装置和方法的情况下,也可以使用呈夹元件形式的紧固元件。带有夹元件的燃料加注口翻盖的组装方向则至少大致平行于燃料加注口翻盖的后续操作方向。

21.根据本发明的有利改进方案,形成了复数个、优选是多个肋,该多个紧固元件通过这些肋布置在基体上,其中肋以彼此至少基本平行取向的状态下在布置在基体上。

22.特别地,肋在基体上(即在基体的组装侧)上延伸,沿平行于基体的主延伸方向构造的方向定向。在此,主延伸方向应理解为表示对应元件具有最长延伸范围的方向。

23.由于肋是至少彼此大致平行地定向的,在后续组装操作期间,盖装置可以以简单的方式被推到元件(例如铰接臂)上。

24.根据本发明的有利改进方案,在第一制造步骤中,形成基体和该至少一个肋的至少一部分,优选是整个肋。

25.肋从基体、即从基体的组装侧至少大致垂直地延伸,从而在“打开/闭合方向”上的制造也是可能的。基体和肋因此可以容易地在一个步骤中形成,因为不必考虑任何底部切口。

26.对应地,可以以节约成本且简单的方式进行联合制造。

27.根据本发明的有利改进方案,该至少一个肋包括至少一个凹部、优选是多个凹部,该多个紧固元件中的紧固元件在各自情况下布置在凹部上,使得所述紧固元件或所述多个紧固元件在其沿肋移动的方面因凹部的形状而受到限制或阻碍。

28.因此通过凹部来提供使紧固元件在肋上居中的可能性。紧固元件因此可以布置在肋上的正确位置并且例如可以随后紧固在那里。

29.优选地,肋的所有凹部都被构造为相同尺寸并且接纳相同尺寸的紧固元件。紧固元件因此可以被构造为相同的零件,从而促进了节约成本的制造。

30.优选地,紧固元件不仅可以与一个翻盖一起使用,即“翻盖类型”,而且还可以与多个不同的翻盖一起使用。紧固元件(特别是承座元件)因此被用作跨越数个系列的标准零件,从而给出了一种用于制造至少两种不同的盖装置的方法,其中每种盖装置包括对应的基体、至少一个肋以及多个紧固元件,其中基体和该多个紧固元件在彼此分开的制造步骤中形成,并且其中用于一种盖装置的紧固元件和用于至少一种其他盖装置的紧固元件具有相同的结构,即具有相同的形状和尺寸。

31.由于是标准零件,制造可以对应地以更有利的方式设计。在此描述的用于盖装置的制造方法的所有方面都可以应用于上述方法。

32.然而,作为相同零件的替代方案,也存在使用具有不同尺寸的紧固元件的可能性,这些紧固元件被接纳在该至少一个肋的对应的不同尺寸的凹部中。结果是,在防错的意义上,可以防止组装期间的出错,因为可以预定义唯一的(期望)组装可能性。

33.根据本发明的有利改进方案,该多个紧固元件在第二制造步骤中被构造成各自具有凹槽,其中凹槽被构造成与该至少一个肋互补并且优选地具有与凹部、优选是该多个凹部的长度匹配或比其小的长度。

34.由于对应凹槽的形成,促成了上述使紧固元件相对于肋居中的可能性。

35.以这种方式,因此特别地可以在紧固元件接合到肋之前以强制锁定的方式使紧固元件在肋上预先居中。

36.根据本发明的有利改进方案,该方法还包括以下步骤:用于将该多个紧固元件组装在该至少一个肋、优选是该多个肋上的组装步骤。

37.在组装步骤期间,该多个紧固元件被定位在该至少一个肋上并且与其紧固在一

起。

38.组装步骤可以优选地以全自动方式直接在机器上执行。

39.根据本发明的有利改进方案,紧固元件通过接合方法来紧固到该至少一个肋。

40.在此,紧固例如可以是可释放性的、不可释放性的或可半释放性的。示例性不可释放连接在这种情况下是焊接连接,示例性可释放连接在这种情况下是螺钉连接,而示例性可半释放连接在这种情况下是铆钉连接。

41.根据本发明的有利改进方案,紧固元件通过至少一个锁定装置来紧固到肋。

42.在此,锁定装置可以与肋和/或紧固元件一体地(即一件式;因此在同一制造步骤中)形成。

43.根据本发明的解决方案还在于给出了一种根据已经描述的方法之一制造的盖装置。

44.在这种情况下,关于制造方法描述的所有方面和优点当然可以直接应用于盖装置。

45.根据本发明的解决方案还在于给出了一种盖装置、特别是翻盖、优选是用于车辆的燃料加注口翻盖或充电翻盖,其中,翻盖装置包括:基体,该基体被构造成在车辆之中或之上隐藏要隐藏的开口或要隐藏的表面;多个紧固元件,优选是承座元件和/或夹元件,用于将盖装置紧固到要隐藏的开口或要隐藏的表面(优选是铰接臂);以及至少一个肋,该多个紧固元件布置在基体上、在该至少一个肋上,其中至少基体和该多个紧固元件是在彼此分开的制造步骤中形成的。

46.在这方面,也已经在制造方法的情况下描述了这些方面,从而在此仅指出这些方面和优点也旨在应用于盖装置。

47.特别地,盖装置具有的优点是,在部件中不再存在任何应力,所述应力导致盖装置的可见侧的可见凹陷(应力特征)。因为基体和该多个紧固元件不再在同一制造步骤中形成,这是尤其可以实现的。

48.在盖装置上,可以看出,所述盖装置是在两个彼此分开的制造步骤中形成的。特别地,例如由于用于将紧固元件紧固到基体的接合方法,盖装置包括指示分开制造的可见痕迹。部件中没有凹陷/应力特征(更一般地:对应的应力)也可以表明在两个彼此分开的制造步骤中进行制造。

49.因此,在盖装置上,可以看出,所述盖装置是通过具有分开的制造步骤的制造方法形成的。

50.根据有利改进方案,盖装置包括复数个、优选是多个肋,其中这些肋是至少彼此大致平行地定向的。

51.由于肋是至少彼此大致平行地定向的,在组装操作期间,盖装置可以以简单的方式被推到元件上。

52.根据本发明的有利改进方案,该至少一个肋包括至少一个凹部、优选是多个凹部,其中该多个紧固元件各自具有凹槽,其中凹槽被构造成与该至少一个肋互补并且优选地具有与凹部、优选是该多个凹部的长度匹配或比其小的长度。

53.通过凹部和凹槽来提供使紧固元件在肋上居中的可能性。以这种方式,特别地可以在紧固元件接合到肋之前以强制锁定的方式使紧固元件在肋上预先居中。

54.根据有利改进方案,紧固元件通过接合方法来紧固到肋。

55.在此,例如可以通过焊接、钎焊或粘合来实现紧固。

56.根据本发明的有利改进方案,紧固元件通过至少一个锁定装置来紧固到肋。

57.在此,锁定装置可以与肋和/或紧固元件一体地(即一件式;因此在同一制造步骤中)形成。

58.总的来说,在制造方法中描述的所有物理配置和特征当然也可以应用于锁定装置。

附图说明

59.以下基于对示例性实施例参照附图的描述来对本发明进行更详细的解释,在附图中:

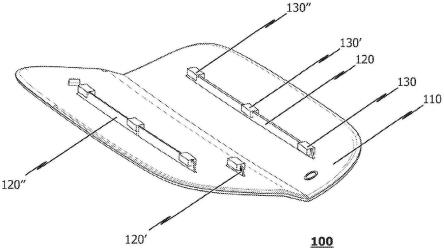

60.图1示出了根据本发明的当前实施例的在紧固元件组装之前的盖装置的示意图;

61.图2示出了在紧固元件组装之后的盖装置100的示意图;

62.图3示出了在紧固元件组装期间盖装置的肋的放大视图;

63.图4示出了在紧固元件组装之后图3中的肋的放大视图;以及

64.图5示出了盖装置的示意图,其中紧固元件通过锁定装置连接到肋。

具体实施方式

65.图1示出了没有组装紧固元件时的盖装置100的示意图。在此所展示的盖装置100特别地是燃料加注口翻盖,并且因此下文也称为燃料加注口翻盖100。

66.燃料加注口翻盖100包括基体110,该基体具有至少大致平坦的构型并且就其尺寸和形状而言构造成能够隐藏燃料箱开口。基体110具有可见侧和组装侧。图1中所展示的盖装置100被图示为位于其可见侧。对应地,在图1中无法直接看到可见侧。

67.在图1中可以看到的表面是组装表面,盖装置100可以通过该组装表面紧固到例如铰接臂。

68.盖装置100包括三个肋120、120’和120”。然而,这是示例;因此盖装置100也可以包括不同数量的肋120。肋120、120’、120”相对于基体110的组装表面至少大致垂直地延伸,肋120、120’、120”布置在所述组装表面上。肋120、120’和120”至少彼此大致平行地延伸。所述肋还至少大致平行于盖装置100的主延伸方向延伸。

69.如图1所展示的盖装置100的基体110和肋120、120’、120”可以在同一制造步骤、特别是(注射)模制步骤中制造出。图1中所展示的元件因此是同一模制过程的产品。作为其替代方案,也可以设想在与基体110的同一模制操作中制造制造肋120、120’和120”的仅一部分。

70.图2示出了图1的盖装置100,其中,在图2的情况下,承座元件已经作为紧固元件130(下文也称为承座元件130)组装好。举例而言,三个承座元件130、130’和130”在图2中设置有附图标记。所述承座元件都位于肋120上。然而,也可以看出肋120”和肋120’包括对应的承座元件130。

71.特别地,三个承座元件130、130’和130”优选地以相等的间距布置在肋120上。

72.肋120朝向盖装置100的第一外侧布置。肋120”朝向盖装置100的相反外侧布置并

且在此例如具有与肋120相同的长度。对应地,肋120”同样接纳三个承座元件130。

73.在肋120与肋120”之间,布置了小的肋120’,该肋仅接纳一个承座元件130。

74.然而,在此,作为替代方案,可以具有不同布置的肋120。

75.图3示出了盖装置100的肋120的放大视图,其中还展示了承座元件130,该承座元件旨在布置在肋120上。在此,承座元件130具有至少大致长方体的构型,所述承座元件包括在其下侧的凹槽131。在此,朝向肋120定向的那一侧被指定为下侧。

76.承座元件130的长方体构型仅仅是示例性的。特别地并且优选地,承座元件130可以具有t形横截面,其中凹槽则例如布置在t形横截面的“底部”。

77.同样可以在图3中看到,肋120包括凹部121,其中凹部121或肋120和凹槽131或肋120以及凹槽131或承座元件130各自被配置成彼此互补(就它们的尺寸或长度而言),其方式为使得当承座元件130插入到肋120上时,所述承座元件被布置成在肋120上居中。

78.图4示出了承座元件130处于插入到在肋120上的状态。在肋120与承座元件130之间的界面处,承座元件可以通过接合方法来紧固到肋120上。举例而言,承座元件130可以被粘合或焊接。

79.图5示出了盖装置100,其中承座元件130和肋120通过锁定装置140而连接。特别地,可以看出肋120具有带多个钩部的锁定结构。承座元件130具有互补的锁定结构,使得肋120的钩部可以与承座元件130发生接合。

80.在组装过程中,承座元件130可以以简单的方式推到肋120上并且通过锁定装置140可靠地保持在那里。作为替代方案,除了锁定装置140之外,在此也可以通过另一种接合方法来确保这种紧固。

81.附图标记清单

82.100 盖装置

83.110 基体

84.120,120’,120

”ꢀ

肋

85.121 凹部

86.130,130’,130

”ꢀ

紧固元件

87.131 凹槽

88.140 锁定装置

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。