lng货舱测试方法及应用该方法的海洋结构物和海洋结构物的液氮供给系统

技术领域

1.本发明涉及一种lng货舱测试方法及应用该方法的海洋结构物和海洋结构物的液氮供给系统。

背景技术:

2.海洋结构物的lng货舱建成之后,会在岸上对次屏壁进行第一次完整性测试。然后,海洋结构物移至近海(offshore),将通过lng燃料仓供应的或在近海直接生产的lng喷射到lng货舱内部并进行冷却(cool down)作业。通过冷却作业产生冷冲击(cold shock)后,对lng货舱的次屏壁进行第二次完整性测试。

3.这样,在岸上对次屏壁进行第一次完整性测试后,为了对次屏壁进行第二次完整性测试,只能将海洋结构物移至近海。

4.例如,海洋结构物中没有自航能力的flng(浮式液化天然气设施,floating liquefied natural gas),由于无法驶入lng港口而很难接收lng。因此,在近海的flng设置区域配置flng的状态下,通过lng燃料仓或在近海直接生产的方法实现lng的供给。

5.但问题是,在近海接收lng后进行lng货舱测试作业的审批程序十分复杂,费用也很高。不仅如此,近海发生紧急情况时很难迅速应对。

6.另外,对于海洋结构物中具备自航能力的船舶,在完成次屏壁的第一次完整性测试后,为了接收制冷剂lng而离开建造中的造船厂驶入lng陆地终端,然后为了进行lng货舱测试必须再次返回,这需要耗费很多时间,费用也很高。

技术实现要素:

7.本发明的实施例旨在提供一种lng货舱测试方法及应用该方法的海洋结构物和海洋结构物的液氮供给系统,在海上进行lng货舱测试,从而既能降低成本,又能提高作业效率。

8.根据本发明的一方面,提供的一种lng货舱测试方法包括:步骤(a)flng的lng货舱建成后,对所述lng货舱的次屏壁进行第一次完整性测试;步骤(b)对所述lng货舱内部进行冷却作业;和步骤(c)对所述lng货舱的次屏壁进行第二次完整性测试,所述步骤(a)至步骤(c)是在岸上配置所述flng的状态下对所述flng的lng货舱进行的,所述步骤(b)是使用除lng以外的任意一种制冷剂进行的。

9.根据本发明的另一方面,提供的一种lng货舱测试方法包括:步骤(a)船舶的lng货舱建成后,对所述lng货舱的次屏壁进行第一次完整性测试;步骤(b)与所述lng货舱连接后,对执行lng加载或卸载的管道进行管道耐冷测试;步骤(c)对所述lng货舱内部进行冷却作业;和步骤(d)对所述lng货舱的次屏壁进行第二次完整性测试,所述步骤(a)至步骤(d)是在将所述船舶停靠在岸上对所述船舶的lng货舱进行,所述步骤(b)和步骤(c)是利用液氮进行的。

10.进行所述冷却作业的步骤可以包括将液氮喷射到常温状态下的lng货舱内部,同时还可包括在指定的时间内控制所述lng货舱内部温度保持在-158℃

±

5℃。

11.在进行所述冷却作业后,还可以进一步包括在岸上将液氮填充至所述lng货舱内部,对所述lng货舱内部的泵进行泵送测试,然后利用加载臂将所述lng货舱内部的液氮卸载到其他船舶上的测试过程。

12.在进行所述第二次完整性测试的步骤之后,还可以进一步包括在所述lng货舱内部填充lng,对所述lng货舱内部的泵进行泵送测试,利用加载臂将所述lng货舱内部的lng卸载到其他船舶上的测试过程,在所述flng的情况下,可以放在海上进行,在具有自航能力的船舶的情况下,则可在陆地终端进行。

13.根据本发明的另一方面,包括:步骤(a)进行lng货舱主屏壁完整性测试;步骤(b)对所述lng货舱的次屏壁进行第一次完整性测试;步骤(c)对与所述lng货舱相连的管道进行管道耐寒测试;步骤(d)对所述lng货舱内部进行冷却作业;步骤(e)进行将所述lng货舱内部温度提高到常温的升温作业;步骤(f)流放所述lng货舱内部的流体,在所述lng货舱内部注入干气后,对所述lng货舱内部进行目视检查;和步骤(g)对所述lng货舱的次屏壁进行第二次完整性测试,所述步骤(a)至步骤(g)可在将船舶等海洋结构物置于陆地的状态下对所述海洋结构物的lng货舱进行。

14.实现所述步骤(b)和步骤(g)可以包括在所述次屏壁的下侧隔热层和所述次屏壁的上侧隔热层中填充氮气,分别施加不同的压力,经过设定的一定时间之后测量所述下侧隔热层和所述上侧隔热层之间的压力变化值,并根据所述测量值判断所述次屏壁是否无损的过程。

15.所述步骤(d)可以包括将制冷剂喷射到所述lng货舱内,以控制所述lng货舱内部温度在设定的时间内保持在-158℃

±

5℃的过程。

16.所述主屏壁完整性测试可以包括在所述主屏壁的焊接部位涂抹氨反应物质,在所述主屏壁与所述次屏壁之间的处所空间填充氨气体,根据所述氨反应物质是否变色判断所述主屏壁是否无损的过程,所述管道耐寒测试可以包括使所述制冷剂流入所述管道,并测量所述管道的收缩和膨胀位移量是否在允许范围内的过程。

17.根据本发明的另一个方面,可以提供一种应用lng货舱测试方法的海洋结构物。

18.根据本发明的另一个方面,提供一种海洋结构物的液氮供给系统,包括为了进行放置于陆地的海洋结构物lng货舱测试作业,向所述lng货舱供应液氮的缓冲罐;和调整所述lng货舱内部喷射的液氮量,以使所述lng货舱的内部温度在设定时间内维持在设定温度范围内的控制部。

19.还可以包括罐车,用于接收来自液氮生产部的液化氮、移至设有缓冲罐的船坞并向所述缓冲罐供应液化氮。

20.还可以包括连接所述缓冲罐和所述lng货舱的液氮注入管道、将通过所述液氮注入管道供应的所述液氮喷射到所述lng货舱内部以冷却所述lng货舱的喷射部、配置于所述液氮注入管道中的控制阀、以及用于测量所述lng货舱内部温度的温度传感器,所述控制部根据所述测量的温度值控制所述控制阀的开合程度,以调整由所述喷射部喷射到所述lng货舱内部的液氮量。

21.所述控制部可以调整向所述lng货舱内部喷射的液氮量,以使所述lng货舱的内部

温度维持在-158℃

±

5℃。

22.本发明实施例涉及的lng货舱测试方法以及应用该方法的海洋结构物和海洋结构物液氮供给系统,在岸上进行lng货舱测试的各个过程,从而可以节约成本、提高工作效率。特别是,以往只能在近海执行的大型测试作业能够在岸上实施,从而使作业更简便、更稳定、更有效,而且可以使工期提前结束。

23.本发明的效果不限于以上提到的各种效果,本领域从业人员很容易从权利要求范围了解其他未提及的效果。

附图说明

24.图1是本发明实施例涉及的在陆地进行海洋结构物lng货舱测试过程的流程图。

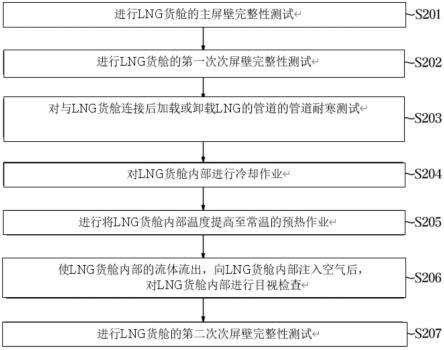

25.图2是在图1所示的lng货舱测试之后进行的海洋结构物lng货舱测试过程的流程示意图。

26.图3是本发明实施例涉及的液氮供给系统的方框示意图。

具体实施方式

27.以下将参照附图对本发明的实施例进行详细说明。下述介绍的各实施例仅仅是举例说明,是为了更好地向具有本发明所属技术领域常规知识的人员传达本发明的思想。本发明不限于以下说明的各实施例,还可以通过其他形式具体化。为了更清楚地说明本发明,附图中省略了与说明无关的部分,为了方便起见,在图纸上对各构件的宽度、长度、厚度等用了夸张的体现手法。在整篇说明书中,相同的参照符号代表的是相同的组件。

28.图1是本发明实施例涉及的在岸上执行的海洋结构物lng货舱测试过程的流程图。

29.图1所示的lng货舱的各测试过程是海洋结构物被放置于陆地的状态下对海洋结构物的lng货舱进行的。

30.本发明实施例涉及的海洋结构物包括:不具备自航能力的浮式液化天然气设施(flng,(floating liquefied natural gas)、浮式储存再汽化装置(fsru,floating storage regastification unit)、浮式储油装置(fsu,floating storage unit)等具备lng货舱的海洋结构物以及具有自航能力的lng运输航线等的船舶。

31.本发明的实施例中使用的“岸上”一词指的是陆地,包括代表了造船厂的船坞(yard)。也就是说,使用“岸上”的意思是范围比船坞更广泛。在船坞进行lng货舱测试是指在建成海洋结构物的造船厂内进行lng货舱测试,在“岸上”进行lng货舱测试包括在船坞(即造船厂)以及此外的其他岸上场所进行lng货舱测试。

32.在下述本发明的各实施例中,虽然在说明中海洋结构物lng货舱测试的整个过程是在岸上进行的,但也可以在“岸上”的船坞(即造船厂)内进行。

33.参照图1,首先在岸上进行海洋结构物lng货舱的主屏壁完整性测试(pbgt,primarrier global test)(s201)。本过程(s201)可以包括在主屏壁的焊接部位涂抹氨反应物质,在主屏壁和次屏壁之间的处所空间填充氨气,根据氨反应物质是否变色判断主屏壁是否无损的过程。例如,如果主屏壁的焊接部位出现凹槽,主屏壁焊接部位涂抹的氨反应物质与主屏壁和次屏壁之间填充的氨气发生反应后变色,则可以判断主屏壁有损。

34.然后,在岸上进行海洋结构物lng货舱的第一次次屏壁完整性测试(sbtt,

secondary barrier tightening test)(s202)。这一过程(s202)是在次屏壁的下侧隔热层(is;insulation space)和次屏壁的上侧隔热层(ibs;inter barrier space)中填充氮气,分别施加不同的压力,过了设定的时间后测量次屏壁的下侧隔热层和次屏壁的上侧隔热层之间的压力变化值,并根据测量的压力变化值判断次屏壁是否无损。此时,次屏壁的下侧隔热层和次屏壁的上侧隔热层的压力可以分别用安装在该空间的压力计(未图示)测量。例如,如果所测量的次屏壁下侧隔热层和次屏壁上侧隔热层的压力相同,则可以判断次屏壁有损。

35.接下来,在岸上对与海洋结构物的lng货舱连接进行lng加载或卸载的管道进行管道耐寒测试(s203)。这一过程(s203)可以包括使制冷剂流入管道以及用位移测量仪(未图示)测量管道收缩和膨胀位移量的过程。这里的制冷剂可以包括液氮。管道可以是和泵塔的填充管以及排放管连接在一起进行lng加载或卸载的管道,可以在管道被安装在船体甲板(deck)上的情况下进行管道耐寒测试。如果使用位移测量仪测量的管道收缩和膨胀的位移量在允许范围内,则可以判断为正常。

36.然后,在岸上对海洋结构物lng货舱内部进行冷却作业(s204)。这一过程(s204)可以包括使用lng以外的其他制冷剂进行,与所述管道耐寒测试一样,可以使用液氮。液氮一旦接触常温状态的lng货舱,大部分会立即汽化,从而在lng货舱内部产生对流现象。这一过程(s204)可以包括将液氮喷射到常温状态下的lng货舱内部,同时控制lng货舱的内部温度使其保持在-158℃

±

5℃。

37.接下来,在岸上进行将海洋结构物lng货舱内部温度提高到常温的预热(warm-up)作业(s205)。这一过程(s205)可以包括通过加热器(180,参考图3)使lng货舱内部温度升高,lng货舱内部的流体使用加热器(180)加热后被再次注入lng货舱内部。

38.然后,在岸上使海洋结构物lng货舱内的流体流出,向lng货舱内部注入干空气(dry air),然后对lng货舱内部进行目视检查(s206)。通过所述加热器(180)使lng货舱内部温度升高到常温时,使lng货舱内部留存的大部分是气体状态的氮。因此,工人必须进入lng货舱内部进行目视检查,lng货舱内部的氮气被排出,将常温干空气(氧气浓度为20%)注入lng货舱内部。

39.接下来,在岸上对海洋结构物lng货舱进行第二次次屏壁完整性测试(s207)。这一过程(s207)可以包括在次屏壁的下侧隔热层和次屏壁的上侧隔热层填充氮气,并分别施加不同的压力,过了所设定的时间之后测量下侧隔热层和上侧隔热层之间的压力变化值,并根据测量的压力变化值判断次屏壁是否无损。

40.当lng货舱为mark

‑ⅲ

型时,与主屏壁不同的是,主屏壁使用的不是焊接工艺,而是粘合(adhesive)工艺。如上所述,进行第一次和第二次次屏壁完整性测试的理由是,建造lng货舱时进行的第一次次屏壁完整性测试后,在lng货舱内部喷射液化气进行冷却作业,lng货舱会经历急剧的温度变化(以下简称冷冲击(cold shock)。这时候,lng货舱内的次屏壁材料会发生收缩和拉伸,因此有必要再进行一次次屏壁完整性测试,以确认次屏壁的完整性。

41.也就是说,所述第一次次屏壁完整性测试过程(s202)是在lng货舱建造工程结束的条件下进行的,第二次次屏壁完整性测试过程(s207)是在lng货舱受到冷冲击的条件下进行的。在本发明的实施例中,如上所述,在s204过程中,通过喷射液氮使lng货舱内部冷

却,但在设定的时间内(例如22小时)使内部温度保持在-158℃

±

5℃,同时加以冷冲击。

42.这样,通过本发明的实施例,可以在岸上对海洋结构物的lng货舱进行各种测试,从而降低成本、提高工作效率。特别是,通过在岸上实施以前需要在近海进行的大型测试作业,从而提高工作的简便性、稳定性和效率,还可以提前完成工程任务。

43.另外,所述海洋结构物lng货舱的测试过程(s201~s207)也可以在船坞(造船厂)内进行。也就是说,可以在岸上已经建成海洋结构物的造船厂内进行上述过程(s201~s207),在这种情况下,海洋结构物的移动就会降至最低,从而可以降低成本,提高测试工作的效率。

44.如图1所示,在岸上对lng货舱进行测试作业后,没有自航能力的海洋结构物(例如flng)可以在海上进行测试,具有自航能力的海洋结构物(例如lng运输船)可以在岸上终端进行剩下的lng货舱测试。以下将以flng作为没有自航能力的海洋结构物、lng运输船作为具有自航能力的海洋结构物为例进行说明

45.图2是在图1所示的lng货舱测试之后进行的海洋结构物lng货舱测试过程的流程图。

46.参照图2,在lng货舱内部填充lng,对lng货舱内部的泵进行泵送测试(s208)。例如,没有自航能力的flng,将flng放置在近海的状态下执行本过程(s208);具有自航能力的lng运输船,在将lng运输船放置在岸上终端的状态下执行本过程(s208)。

47.另外,以flng为例,可以在近海生产lng后,将生产的lng填充至lng货舱内部,并立即对lng货舱内部配置的泵(未图示)进行泵送测试。另外,作为另一个例子,flng可以用lng燃料仓方法接收lng后,对lng货舱内配置的泵进行泵送测试。

48.此时,所述泵可以是安装在泵塔上的lng卸载用泵,测试可以在lng货舱内部充满lng的状态下进行。

49.接下来,进行使用加载臂将lng货舱内部的lng卸载到其他lng船舶上的测试(s209)。本过程(s209)也同样以flng在近海、lng运输船在陆地终端为例进行。

50.在所述海洋结构物的lng货舱测试过程(s208~s209)中,用lng进行了测试,但在其他示例中,不仅限于此,还可以使用所述冷却作业过程(s204)中使用的制冷剂代替lng进行测试。

51.在这种情况下,执行所述冷却过程(s204),可以接着在岸上进行泵送测试和加载臂测试,之后进行所述预热作业(s205)。另外,进行所述第二次次屏壁完整性测试过程(s207),接着可以在岸上进行泵送测试和加载臂测试。此时,在岸上向lng货舱内部填充制冷剂,对lng货舱内部的泵进行泵送测试,使用加载臂将lng货舱内部的制冷剂卸载到其他lng船舶上进行测试。这样,不需要将包括flng在内的海洋结构物移至近海,就可以在岸上进行泵送测试和加载臂测试。

52.图3所示的是本发明实施例涉及的液氮供给系统的框图。

53.参照图3,本发明实施例涉及的液氮供给系统在岸上供应图1所示的位于岸上的海洋结构物100lng货舱101测试作业中使用的液氮。

54.这种液氮供给系统可以包括:从生产液氮的液氮生产部105接收液氮并转移至缓冲罐120,向缓冲罐120供应液氮的罐车110;向lng货舱101供应液氮的缓冲罐120;以及为了使lng货舱101的内部温度在设定的时间内保持在设定的温度范围内,调整注入lng货舱101

内部的液氮量的控制部130。

55.另外,液氮供给系统可以包括:缓冲罐120;与lng货舱101连接的液氮注入管道140;将通过液氮注入管道140接收的液氮注入lng货舱101的喷射部150;配置于液氮注入管道140上的控制阀160;测量lng货舱101内部温度的温度传感器170。

56.另外,液氮供给系统在液氮注入管道140上配有安全阀门(193,safety valve)和安全装置(193,safety system)中的一个或一个以上,以应对紧急状况(emergency situation)和异常情况(abnormal condition)。

57.以下将对各组成部分进行具体说明。

58.液氮生产部105可由专门经营气体的企业制备。液氮生产部105生产的液氮在储存于罐车110的状态下,被运送到岸上海洋结构物100所在的地方。

59.缓冲罐120可以配置为可移式拖车型,可以从罐车110接收液氮并稳定地向海洋结构物100的lng货舱101提供液氮。缓冲罐120和罐车110一样,可以运输到岸上海洋结构物100所在的地方。虽然没有图示,但缓冲罐120上可以配备低温泵、汽化器、搅拌机等设备,将液氮输送至lng货舱101。

60.控制部130将基于温度传感器170测量的温度值来控制控制阀160的开合程度,以调整由喷射部150向lng货舱101内喷射的液氮量。例如,控制部130可以控制控制阀160的开合程度,以将lng货舱101内部的温度控制在-158℃

±

5℃范围内。由此,可使lng货舱101的内部温度大致保持在lng温度水平(约-163℃),在lng货舱测试时,可以在岸上用液氮代替lng进行测试作业。也就是说,液氮保持在lng温度水平,从而可以达到使用lng进行货舱测试同样的效果。

61.具体来说,在对lng货舱101内部进行冷却作业时,如果将约-195℃的液氮喷射到常温状态下的lng货舱101中,那么lng货舱101的温度将逐渐降低。液氮一旦接触到常温的lng货舱101,大部分会立即汽化,从而使lng货舱101内产生对流现象。此时,在根据喷射的液氮量调整lng货舱101温度降低的速度时,如果lng货舱101的温度过低,可能会损坏lng货舱101的组件,因此可以按照预设的速度调整液氮的喷射量。

62.液氮被喷射到常温状态下的lng货舱101的内壁后,温度升高,可以立即转换为气体状态。如果继续对这种状态的lng货舱101内部进行冷却作业,大约可达到-158℃,喷射部150可以以此为起点停止液氮的喷射。此时,控制部130可以根据温度传感器170测量的温度值关闭控制阀160,从而停止通过喷射部150进行的液氮喷射。

63.并且,控制部130可以根据预先设定的货舱冷却条件,在22小时内使lng货舱101的内部温度波动范围保持在-158℃

±

5℃。也就是说,停止向lng货舱101内部喷射液氮后,随着时间的推移,lng货舱101内部的温度逐渐上升,控制部130根据温度传感器170测量的温度值打开控制阀160,并通过喷射部150将液氮一点一点逐步喷射至lng货舱101内部,根据预设的货舱冷却条件在22小时内使温度波动范围保持在-158℃

±

5℃。

64.液氮注入管道140配置为将缓冲罐120供应的液氮供应至lng货舱101,可耐受极端低温的液化气。液氮注入管道140可与缓冲罐120一同转移至岸上的海上结构物100所在的地方。如上所述的罐车110、缓冲罐120和液氮注入管道140可配置为可移式,从而海洋结构物100的lng货舱101测试作业可以在岸上的任意地点进行,即不仅仅是在造船厂,也可以是在其他地方。

65.喷射部150可以包括喷嘴,用于将通过液氮注入管道140供应的液氮喷射到lng货舱101内部。

66.并且,控制阀160被配置在液氮注入管道140中,以调整供应至lng货舱101的液氮的流量。

67.温度传感器170测量lng货舱101内部随着液氮的喷射而变化的lng货舱101内部的温度。

68.安全阀193和安全装置195可用来应对由于液氮供应中断而导致的供应设备(液氮供给系统)的超压现象或紧急状况(emergency situation)和异常情况(abnormal condition)下对该设备的保护。

69.安全阀193和安全装置195中的一个或多个可配置在液氮注入管道140的控制阀160前端和后端中的一个或一个以上。

70.安全阀193可以包括应对设备超压现象的“减压阀(prv:pressure relief valve)”和应对低压(真空)现象的“压力真空阀(pvv:pressure vacuum valve)”。

71.另外,安全装置195可以包括应对异常情况下的警告(alarm)、自动供应和中断等手段中的一种或多种。

72.例如,所述设备超压现象可能发生在利用泵等输送手段向货舱(主线)供应液氮的过程中,以及在紧急情况下无法向货舱(主干线)供应液氮的管道和设备中。此外,超压现象在正常运营过程中可能是由突如其来的阀门操作或驾驶变化带来的浪涌现象(surge)引起的。另外,在货舱(主线)长期不能供货的情况下,根据供应设备内液氮的汽化现象(vaporization),在供应管道和相应设备运行范围以外的情况下,可能会出现超压现象。

73.另外,所述低压(真空)现象可能发生在液氮供给设备向主线供应的流量超过可供应范围的情况下,也可能发生在泵等输送设备在液氮供应设备内液氮不足的情况下运转时。

74.在本发明的实施例中,通过安全阀193和安全装置195可以有效地应对所述超压现象和低压(真空)现象。

75.这样,通过本发明实施例涉及的液氮供给系统,可用液氮替代lng并保持在lng的温度水平,同时被注入到海上结构物100lng货舱101的内部,从而可以有效地在岸上对海上结构物100的lng货舱进行测试工作。

76.以上仅仅是对特定实施例进行的说明。但是,本发明不仅限于所述实施例,具有本发明所属技术领域常规知识的人员,只要在不超出以下权利要求范围内记载的本发明的核心技术思想,可任意进行各种改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。