1.本发明涉及安装用布线基板、电子部件安装基板、电子部件的安装方法、微波加热方法以及微波加热装置。

背景技术:

2.作为安装电子部件时的焊料的加热方法,已知有利用微波的加热方法。由于微波能够以内部加热方式进行短时间加热,因此被列举为加热方法之一。但实际中当对导电性材料照射微波时有时会产生火花。本发明人开发了能够在防止火花的同时进行加热的微波装置,找到了能够不产生火花而用焊料将电子部件安装到低耐热性基板上的方案。

3.另外还提出了使用感应加热(ih)的安装工艺。例如专利文献1中公开了用焊料将电极及安装部件选择性接合的方案。具体而言,通过用线圈包围安装区域,在与该线圈对置的位置配置铁氧体材料,从而使线圈的周围产生磁通。产生的磁通顺着铁氧体会聚,进行限于安装区域的感应加热,利用该加热,使得能够用焊料选择性地将电极及安装部件接合。

4.在难以进行微小尺寸的电子部件的微波安装的背景下,本发明人发现利用微波照射来加热在支承件上配置的预定形状的发热图案,能够与该发热图案对应地对在支承件上配置的基材上的焊料进行加热。据此,使得能够实现焊料熔化工艺和微小尺寸的电子部件的焊接安装。由于因微波照射而产生的磁场的作用所导致的磁损耗和/或由于因磁场的作用而在金属粒子内所激发的感应电流,在短时间内发热图案的温度上升。从温度上升的发热图案向印刷于基材的导电图案上的焊料产生热传导,利用该热传导,能够选择性且高效地使焊料在短时间内熔化,结果是能够无损伤地安装微小尺寸的电子部件。

5.如上述那样,使用微波的加热具有如下优点:由于使被加热对象物直接发热,因此能够在短时间内加热,还能够减少热传导所引起的温度不均。此外还具有能够以非接触方式进行加热、能够仅选择性地加热微波吸收性好的对象物等优点。

6.关于基于微波的高效的加热技术,报告过使用吸收微波等电磁波而发热的铁氧体的方案。专利文献2中公开了使烹调用器具含有特定组成的y型六角晶系铁氧体而用作微波炉用的烹调用器具的方案。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2017-163015号公报

10.专利文献2:日本特开2013-239459号公报

技术实现要素:

11.发明所要解决的技术课题

12.微波加热具有上述那样的各种优点。但是,在利用微波加热来进行电子部件的软钎焊等时,焊料、电子部件的尺寸对焊料熔化工艺影响很大。即,一般而言由于微小构件不

会充分吸收微波,因此尺寸小的焊料的熔化有时会不充分。因此,当想要同时安装大小各异的电子部件时,针对各部件而尺寸不同的焊料的加热经历会产生差异。因此,利用微波加热来安装电子部件等在技术上存在限制,有改进空间。

13.另外,在加热支承件上的发热图案而与该发热图案对应地加热在支承件上配置的基材上的焊料的加热方法中,加热效率受到基材的厚度、基材的导热率的影响。因此,基材的种类、加热条件可能产生限制。

14.本发明的技术课题是提供使得能够利用微波的驻波来高效率且低损伤地安装电子部件的安装用布线基板、电子部件安装基板、电子部件的安装方法、微波加热方法以及微波加热装置。

15.用于解决技术课题的技术方案

16.本发明的上述技术课题通过下述方案来解决。

17.1.18.一种安装用布线基板,包括:

19.基材;

20.电极部,配置于所述基材上;以及

21.发热图案,配置于所述电极部上并通过微波的驻波被加热,

22.其中,所述发热图案的占有面积小于所述电极部上表面的面积。

23.2.24.根据[1]所述的安装用布线基板,其中,

[0025]

所述发热图案为磁性体或包含磁性体的导体的薄膜图案。

[0026]

[3]

[0027]

根据[1]或[2]所述的安装用布线基板,其中,

[0028]

包括导电性的被加热对象物,该被加热对象物在所述电极部上至少隔着所述发热图案而与所述电极部电连接地配置,利用该发热图案的发热而熔化,

[0029]

所述发热图案的占有面积小于所述被加热对象物的下表面的面积。

[0030]

[4]

[0031]

根据[3]所述的安装用布线基板,其中,

[0032]

所述被加热对象物为焊料。

[0033]

[5]

[0034]

一种电子部件安装基板,包括:

[0035]

基材;

[0036]

电极部,配置于该基材上;

[0037]

发热图案,配置于该电极部上并通过微波的驻波被加热;

[0038]

焊料,在该电极部上至少隔着该发热图案而电连接于该电极部地配置;以及

[0039]

电子部件,其电极配置于该焊料上,

[0040]

其中,所述发热图案的占有面积小于所述电极部上表面的面积。

[0041]

[6]

[0042]

一种电子部件的安装方法,其中,

[0043]

利用由微波照射而形成的驻波来加热[4]所述的安装用布线基板的所述发热图案

而将在该发热图案上配置的所述焊料熔化,之后使该焊料固化,隔着该焊料将电子部件的电极电连接于所述电极部。

[0044]

[7]

[0045]

一种微波加热方法,其中,

[0046]

利用微波的驻波来加热[3]或[4]所述的安装用布线基板的所述发热图案,利用所述发热图案的发热将所述被加热对象物熔化。

[0047]

[8]

[0048]

根据[7]所述的微波加热方法,其中,

[0049]

利用所述被加热对象物的熔化,隔着该被加热对象物将电子部件的电极电连接于所述电极部。

[0050]

[9]

[0051]

根据[7]或[8]所述的微波加热方法,其中,

[0052]

所述驻波为tm

n10

(n为1以上的整数)模式或te

10n

(n为1以上的整数)模式。

[0053]

[10]

[0054]

根据[7]~[9]中的任意项所述的微波加热方法,包括:

[0055]

将[3]或[4]所述的安装用布线基板运送到圆筒形的空腔谐振器内的工序;以及

[0056]

在所述圆筒形的空腔谐振器内照射微波而形成磁场强度沿着圆筒中心轴为均匀且最大的驻波,利用由于该磁场的作用而被加热的所述发热图案将所述被加热对象物熔化的工序。

[0057]

[11]

[0058]

根据[10]所述的微波加热方法,包括:

[0059]

为了维持所述空腔谐振器内的所述驻波的形成状态,与该空腔谐振器中形成的驻波的谐振频率的变化对应地控制对该空腔谐振器供给的微波的频率。

[0060]

[12]

[0061]

根据[10]或[11]所述的微波加热方法,其中,

[0062]

所述发热图案通过由于所述磁场的作用而产生的磁损耗和/或通过由于所述磁场的作用而在所述发热图案内产生的感应电流而被加热。

[0063]

[13]

[0064]

一种微波加热装置,其中,

[0065]

具备空腔谐振器,该空腔谐振器在内部具有配置[3]或[4]所述的安装用布线基板的微波照射空间,

[0066]

利用在所述微波照射空间形成的驻波来选择性加热所述安装用布线基板的所述发热图案,从而将所述被加热对象物熔化。

[0067]

[14]

[0068]

根据[13]所述的微波加热装置,其中,

[0069]

利用所述被加热对象物的熔化,隔着该被加热对象物将电子部件的电极电连接于所述电极部。

[0070]

[15]

[0071]

根据[13]或[14]所述的微波加热装置,其中,

[0072]

所述空腔谐振器为具有圆筒形的微波照射空间的空腔谐振器。

[0073]

[16]

[0074]

根据[13]~[15]中的任意项所述的微波加热装置,其中,

[0075]

所述微波加热装置具有:

[0076]

入口,配置于所述空腔谐振器的腔部壁,用于供所述安装用布线基板通过而将该安装用布线基板运入到所述微波照射空间内;

[0077]

出口,配置于所述空腔谐振器的腔部壁,用于供所述安装用布线基板通过而将该安装用布线基板从所述微波照射空间内运出;以及

[0078]

运送机构,将所述安装用布线基板从所述入口运入、使所述安装用布线基板通过磁场区域并将所述安装用布线基板从所述出口运出,

[0079]

其中,在所述微波照射空间内形成有磁场强度沿着该微波照射空间的圆筒中心轴为均匀且最大的tm

n10

(n为1以上的整数)模式或te

10n

(n为1以上的整数)模式的驻波。

[0080]

[17]

[0081]

根据[16]所述的微波加热装置,其中,

[0082]

在所述微波照射空间形成有磁场强度沿着该微波照射空间的圆筒中心轴为均匀且最大的tm

110

模式的驻波。

[0083]

[18]

[0084]

根据[13]~[17]中的任意项所述的微波加热装置,其中,

[0085]

所述微波加热装置具有一个或多个所述微波照射空间。

[0086]

本说明书中的“安装”是指在设备、装置中组装具有电气功能的电气、电子部件。具体而言,意指将电气、电子部件安装于布线用基板等。更具体而言,意指将电气、电子部件安装于在安装用布线基板配置的电极部的技术。另外还包括将电路基板、布线组装于壳体。

[0087]

所谓“电子部件”,使用广义上的含义,除了半导体元件、集成电路(ic)等电子部件之外,还包括电阻、电容器、电感器等无源元件,进而包括各种测量元件、摄像元件等传感器、光接收元件、发光元件等光学元件、声音元件等,还进一步包括电气部件。

[0088]

发明效果

[0089]

根据本发明的安装用布线基板、电子部件的安装方法、微波加热方法以及微波加热装置,能够利用微波的驻波来高效率且低损伤地安装电子部件。

附图说明

[0090]

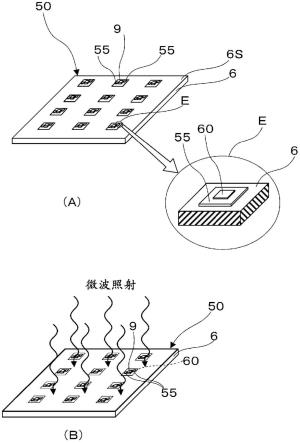

图1为示意性地示出本发明的安装用布线基板的一个优选例的立体图,并且为示出电子部件的安装方法的附图。(a)图为示出在隔着焊料将电子部件配置于布线用安装基板之后、微波照射前的状态的立体图(还包括将e部的基材上的电极部及发热图案扩大而得到的局部截面立体图),(b)图为示意性地示出照射微波而进行焊接安装的状态的立体图。

[0091]

图2为示出在本发明的安装用布线基板安装有电子部件的一个形态的局部剖视图。

[0092]

图3为示意性地示出本发明的微波加热装置的优选的整体结构的一个例子的框图,为用概略剖视图示出空腔谐振器的图。

[0093]

图4为示意性地示出使用本发明的微波加热装置的焊接安装装置的优选的整体结

构的一个例子的框图。

[0094]

图5的(a)图为示出实施例1的在电极部上形成有镍发热图案的形态的附图代用照片,(b)图为示出比较例1的仅形成有电极部的形态的附图代用照片。

[0095]

图6的(a)图为示出实施例1的在电极部上形成有镍发热图案的形态的微波照射前的温度分布的附图代用照片,(b)图为示出微波照射后的温度分布的附图代用照片。(c)图为示出(a)图及(b)图的温标的附图代用照片。

[0096]

图7的(a)图为示出比较例1的电极部的微波照射前的温度分布的附图代用照片。(b)图为示出微波照射后的温度分布的附图代用照片。(c)图为示出(a)图及(b)图的温标的附图代用照片。

[0097]

图8的(a)图为实施例2的从电子部件侧观察微波加热前的基材6的附图代用照片。(b)图为实施例2的从电子部件侧观察微波加热5秒后的基材6的附图代用照片。

[0098]

图9的(a)图为比较例2的从电子部件侧观察微波加热前的基材6的附图代用照片。(b)图为比较例2的从电子部件侧观察微波加热60秒后的基材6的附图代用照片。

[0099]

图10的(a)图为实施例3的从电子部件侧观察微波加热前的基材6的附图代用照片。(b)图为实施例3的从电子部件侧观察微波加热25秒后的基材6的附图代用照片。(c)图为示出实施例3的微波加热前的从电子部件侧观察的包括电子部件等的基材6的温度分布的附图代用照片。(d)图为示出实施例3的微波加热25秒后的从电子部件侧观察的包括电子部件等的基材6的温度分布的附图代用照片。(e)图为示出(c)图及(d)图的温标的附图代用照片。

[0100]

图11的(a)图为比较例3的从电子部件侧观察微波加热前的基材6的附图代用照片。(b)图为比较例3的从电子部件侧观察微波加热70秒后的基材6的附图代用照片。(c)图为示出比较例3的微波加热前的从电子部件侧观察的包括电子部件等的基材6的温度分布的附图代用照片。(d)图为示出比较例3的微波加热25秒后的从电子部件侧观察的包括电子部件等的基材6的温度分布的附图代用照片。(e)图为示出(c)图及(d)图的温标的附图代用照片。

[0101]

附图标记

[0102]

1:焊接安装装置;2:第1组装置;3:第2组装置;4:第3组装置(微波加热装置10);6:基材;8:被加热对象物(焊料);9:电子部件;10:微波加热装置;11:空腔谐振器;12:入口;13:出口;14:微波供给口;15:窗口;21:微波发生器;22:微波放大器;23:隔离器;24:匹配器;25:天线;26、42、45、46、47:线缆;31:运送机构;31a:供给侧运送部;31b:送出侧运送部;41:热图像计测装置;43:控制部;44:电磁波传感器;50:安装用布线基板;55:电极部;60:发热图案;c:空腔中心轴(中心轴)

具体实施方式

[0103]

以下参照附图对本发明的安装用布线基板以及在该安装用布线基板安装电子部件的微波加热方法的一个优选实施方式进行说明。

[0104]

如图1的(a)所示,在安装用布线基板50中,在基材6上配置有连接电子部件的电极(也称为端子)(未图示)的电极部55。能够对该电极部55连接布线(未图示)。电极部55具有通过微波被加热的四边形的发热图案60。该发热图案60可以配置于电极部55上表面,也可

以配置于电极部55内,也可以配置于电极部55下表面侧,考虑到向被加热对象物8的导热性,优选为配置于电极部55上。

[0105]

基材6优选为由容易透过微波的树脂、氧化物、陶瓷(无机化合物的压型体)等电介质来形成。例如,可以为薄膜、纸这样薄的材料(例如片材、带材),也可以为具有一定程度的厚度的树脂基板、陶瓷基板、玻璃基板、氧化物基板这样的板状体。另外,作为基材6,还能够使用金属板。进而,可以为在金属板的表面形成有上述电介质的覆膜的材料。

[0106]

作为树脂,可以举出例如聚酰亚胺、聚对苯二甲酸乙二酯(pet)、聚四氟乙烯(ptfe)、聚萘二甲酸乙二醇酯(pen)等。另外,可以举出氮化硅(sin)、氧化铝(al2o3)等陶瓷,氧化硅(sio2)等玻璃,氧化铁(fe2o3)、氧化锡(sno)、氧化钛(tio2)等氧化物。进而可以举出氯化锰(mncl2)等。另外作为金属板,可以举出铝板、铜板等。这些基材6优选为具有焊料的熔点以上的耐热性。

[0107]

俯视时,发热图案60被设为投影于电极部55上表面的占有面积小于电极部上表面的面积。例如,电极部上表面是指发热图案60这侧的面。当在这样的电极部55上形成有被加热对象物(以下也称为焊料)8(参照图2)时,由于发热图案60没有完全覆盖电极部55,因此焊料8与电极部55容易进行电连接。例如,关于发热图案60的占有面积与电极部55的上表面的面积之比率,只要发热图案60为可得到与将焊料8熔化相应的发热量的大小即可。例如,能够将发热图案60的上述占有面积比电极部55上表面设为90%以下,优选为70%以下,更优选为50%以下,也能够设为40%以下。另外,从确保焊料8熔化的观点而言,发热图案60的该占有面积的比率通常为5%以上,10%以上较为实际。发热图案60的上述占有面积实质上为电极部55与发热图案60的接触面积。

[0108]

另外,俯视时,发热图案60投影于焊料8下表面的占有面积优选为小于熔化前或熔化后的焊料8、最好是熔化前的焊料8(参照图2)下表面的面积。据此,发热图案60与焊料8能够直接接触而电连接。例如,关于在俯视图中发热图案60的占有面积与焊料8的下表面的面积之比率,发热图案60为可得到与将焊料8熔化相应的发热量的大小,优选为90%以下,更优选为70%以下,再优选为50%以下,也能够设为40%以下。另外,从确保焊料8熔化的观点而言,该占有面积通常为5%以上,10%以上较为实际。

[0109]

像这样,发热图案60优选被形成为在不妨碍熔化后的焊料8与电极部55的电连接的情况下产生能使焊料8熔化的热量的大小。

[0110]

对于发热图案60的形状、成型材料没有特别限制,能够根据目的而适当使用具有期望的微波加热特性的形状、成型材料。

[0111]

例如,优选为将发热图案60的形状设为与被加热对象物8的形状对应的形状。在图示例中为俯视图的四边形。另外也能够将发热图案60的形状设为与被加热对象物8的形状相配合的各种形状。例如,可以设为与被加热对象物8的形状相似的形状。另外可以在电极部55上配置有1个发热图案60,也可以配置有多个发热图案60。该排列形态优选为与被加热对象物的排列形态对应。

[0112]

发热图案60优选为磁性体或包含磁性体的导体的薄膜图案。由此,发热图案60容易通过磁场的作用而被加热。另外,上述薄膜图案可以为层叠图案也可以为单层的图案。

[0113]

作为发热图案60的材料,可以举出以下材料。以下发热图案60不论尺寸如何都能够进行加热。

[0114]

例如,作为优选磁场加热的发热图案60的材料,可以举出磁性体。磁性体通常称为铁磁体。作为铁磁体,可以举出铁、钴、镍或它们的合金或者表示出强磁性的铁氧体。铁氧体为以氧化铁为主要成分的陶瓷的总称,为将钴、镍、锰等中的1种以上混合而成的烧结体。另外,作为能够通过磁场加热来进行加热的发热图案的材料,也能够列举作为非磁性体的金属导体、电介质(绝缘体)等。进而,也能够使用将上述铁磁体、非磁性体中的任意1种或两种以上组合而成的材料作为发热图案成型材料。上述发热图案60能够由例如薄膜、粉末的聚集体或液体形成。另外,发热图案60可以嵌入于电极部55的内部,也可以配置于电极部55的下表面侧。

[0115]

作为利用由于因微波照射所形成的磁场而产生的涡流损耗(由感应电流引起的电阻)而发热的发热图案60,可以举出非磁性体的金属,可以举出例如银膏图案、铜膏图案、金膏图案等。

[0116]

作为主要利用由于因微波照射所形成的磁场而产生的磁损耗而发热的发热图案,可以举出镍膏图案。其它还可以举出铁合金粉末图案、四氧化三铁(fe3o4)粉末图案、铁硅铝(sendust)(铁/硅/铝)合金粉末图案等。

[0117]

接下来,以下对向安装用布线基板安装电子部件的方法进行说明。

[0118]

如图2所示,准备上述安装用布线基板50,其中在配置于基材6上的电极部55上形成有发热图案60。

[0119]

然后以覆盖发热图案60的方式形成焊料8。进而,在焊料8上配置电子部件9的电极91,之后如图1的(b)所示,利用微波的单模驻波来加热发热图案60。关于基材6,由于其自身是由抑制微波吸收的材料形成的,因此即使照射微波,基材6自身也几乎不被加热,发热图案60被选择性加热。此外,即使基材6被加热,也能够使该加热温度为低于对基材6、电子部件9等造成热损伤等不良影响的温度的温度。通过上述微波加热,发热图案60被加热到焊料8的熔化温度以上。然后,通过来自发热图案60的热传导,焊料8被加热而熔化。由此,焊料8在短时间内被选择性且高效率地加热。通过从微波照射区域取出安装用布线基板50来结束加热。其结果是,安装用布线基板50离开微波照射空间,熔化的焊料8被冷却而固化,电子部件9的电极91(参照图2)与电极部55被软钎焊。由此,电子部件9被焊接安装于安装用布线基板50。

[0120]

在上述微波加热时,由于基材6几乎未被加热,因此能够使用低熔点基材作为基材6。发热图案60的周围由于发热图案60的发热而被加热。能够通过控制微波的输出等来将该加热温度设为焊料8熔化的温度且为基材6的耐热温度以下。因此,能够避免对基材6造成热损伤。

[0121]

如上述那样使用安装用布线基板50,进行基于微波加热的电子部件9的焊接安装。即,能够利用发热图案60在短时间内选择性且高效地加热焊料8。因此,能够抑制对基材6上的安装部分以外的布线(未图示)及电子部件9的加热损伤。而且,即使是微小尺寸(例如约几毫米)的电子部件,也能够在形成有电极部55的基材6上安装电子部件9。另外,由于能够根据发热图案60的材质、大小、形状等来控制温升行为,因此能够利用该发热图案60来控制加热的状态。其结果是,能够将电子部件9安装到由各种印刷图案形成的电极部55上,导致成本降低。另外,通过针对每个电子部件调节发热图案60的图案尺寸,能够使焊料的加热状态(例如加热温度、升温速度)恒定。而且,不论电极部55的大小如何,都能够一并安装大小

各异的电子部件。例如,设置俯视下具有电极部55上表面面积的约40%的占有面积的发热图案60。据此,在大面积(例如400mm2)的电极部55形成的焊料8和在小面积(例如0.09mm2)的电极部55形成的焊料8都被加热至相同温度而熔化。其结果是,即使是俯视下面积不同的焊料8,也能够通过发热图案60而同时加热至熔化的温度。上述大面积、小面积、焊料面积等的面积值为一个例子,能够适当变更。

[0122]

接下来,参照图3详细说明适于实施上述基于微波的发热图案60的加热的本发明的微波加热装置10的一个优选实施方式。

[0123]

[微波加热装置]

[0124]

如图3所示,微波加热装置10具备具有微波照射空间51的空腔谐振器(以下也称为(圆筒形的)空腔谐振器)11。空腔谐振器11可以为圆筒形,也可以是以筒中心轴为中心而对置的两面为平行的多棱柱形。即,只要能够形成磁场强度在空腔谐振器11的中心轴c为最大且均匀的驻波即可。以下对圆筒形的空腔谐振器进行说明。

[0125]

在图3所示的圆筒形的空腔谐振器11中,形成磁场的强度沿着圆筒中心轴(以下也称为中心轴)c为最大且均匀的、例如tm

110

模式的驻波。以下,将空腔谐振器11的中心轴和微波照射空间51的中心轴以相同含义来使用。

[0126]

在空腔谐振器11具有隔着该空腔谐振器的圆筒中心轴c而对置的、在空腔谐振器11的腔部壁11sa设置的入口12和在与腔部壁11sa对置的腔部壁11sb设置的出口13。上述入口12及出口13优选被形成为隔着焊料8等而装载有电子部件9的状态的安装用布线基板50能够穿过的宽度的缝隙状。另外,具备如下运送机构31,该运送机构31将隔着焊料8而载置有电子部件9的安装用布线基板50运送至在空腔谐振器11内电场为最小、磁场强度为最大且均匀的磁场区域52。在磁场区域52,磁场强度从圆筒中心轴c向着外侧而减弱。在附图中,作为一个例子用两点划线示意性地示出磁场强度为最大值的3/4以上的区域。

[0127]

利用上述运送机构31,基材6从入口12进入到微波照射空间51内并被进行加热处理(烧制处理),处理后的基材6从出口13被运出。另外所谓“最大”的含义还包括包含最大点在内其周围的磁场强度强于其它区域的部分。例如为包含最大点在内的最大值的3/4以上的区域。电极部55可以为单个导电性图案,也可以为多个导电性图案汇集而成的集合图案。还可以为导电性图案中包括其它图案的复合图案。

[0128]

例如,在产生tm

110

模式的驻波的圆筒形的空腔谐振器11的情况下,磁场区域52为中心轴c处的电场强度为最小且磁场强度为最大、磁场强度沿着中心轴c为均匀的空间。基材6的发热图案60这侧优选被配置为穿过磁场区域52即穿过中心轴c。因此,供支承件50和基材6通过的入口12和出口13优选被配置于隔着中心轴c而对置的位置的圆筒形的空腔谐振器11的腔部壁11sa、11sb。换言之,入口12、中心轴c和出口13优选被配置于包含同一平面的位置。

[0129]

对空腔谐振器11配置有微波发生器21,针对空腔谐振器11供给微波。一般而言微波的频率为0.3~300ghz,尤其大多使用2~4ghz的s波段。或者也能够使用900~930mhz、5.725~5.875ghz等。但是也能够使用除此以外的频率。

[0130]

在上述微波加热装置10中,针对空腔谐振器11,将由微波发生器21产生的微波从微波供给口14供给到空腔谐振器11内的微波照射空间51,在微波照射空间内形成驻波。用该驻波的磁场强度最大、电场强度最小的部分(空腔谐振器11的中心轴c及其附近)加热基

材6的发热图案60。然后,通过来自发热图案60的热传导来加热基材6上的焊料8(参照图1、2)。

[0131]

在上述微波加热装置10中,作为从微波发生器21供给的微波,优选为调节频率来供给。通过调节频率,能够将在空腔谐振器11内形成的驻波的磁场强度分布稳定地控制成期望的分布状态。另外能够根据微波的输出来调整驻波的强度。也就是说,能够对发热图案60的加热状态进行控制。

[0132]

此外,从微波供给口14供给的微波的频率为能够在微波照射空间51内形成特定的单模驻波的频率。

[0133]

对本发明的微波加热装置10的结构依次进行说明。

[0134]

《空腔谐振器》

[0135]

微波加热装置10中使用的圆筒形的空腔谐振器(cavity,腔体)11具有一个微波供给口14,只要在供给微波时形成单模驻波,则对该空腔谐振器11没有特别限制。本发明中使用的空腔谐振器的微波照射空间51不限于如附图所示的圆筒形。即,即使不是圆筒形,而是以中心轴为中心而对置的两面为平行的多棱柱形的空腔谐振器也可以。例如,与中心轴垂直的方向的截面可以为正方形、正六边形、正八边形、正十二边形、正十六边形等正偶数边形的筒形。或者可以是正偶数边形的关于中心轴对置的两个面之间为逐渐变窄的形状(tapered shape)的多边形的筒形。在为上述多棱柱形的空腔谐振器的情况下,空腔谐振器内部的角可以具有圆度。另外,作为微波照射空间,除了上述筒形之外,也可以为具有将上述圆度增大而得到的柱状态、椭圆体等空间的空腔谐振器。

[0136]

即使是这样的多边形,也能够实现与圆筒形同样的作用(即,能够形成磁场强度在中心轴处最大且均匀的驻波)。

[0137]

空腔谐振器11的大小也能够根据目的来适当地设计。优选为空腔谐振器11的电阻率较小。通常为金属制,作为一个例子,能够使用铝、铜、铁、镁或它们的合金或者黄铜、不锈钢等合金。或者,可以通过镀敷、蒸镀在树脂、陶瓷、金属的表面涂敷电阻率小的物质。在涂敷中,能够使用含有银、铜、金、锡、铑的材料。

[0138]

《运送机构》

[0139]

运送机构31优选为具有供给侧运送部31a或送出侧运送部31b,或是具有这两者。

[0140]

或者也可以不设置供给部31或供给口12、排出口13。在该情况下,基材6预先配置于空腔谐振器内的磁场最大的位置。然后,经适当时间的处理后,使微波停止。之后,能够将空腔谐振器的一部分打开而根据需要取出基材6。

[0141]

或者,也能够移动空腔谐振器自身而不使用特设的运送机构作为供给部31。在该情况下,适宜预先固定安装用布线基板50,以使空腔谐振器内的磁场最大的位置不偏离形成有发热图案60的基材面6s的方式使空腔谐振器自身沿着基材6s面平行移动。

[0142]

上述运送机构31优选为使安装用布线基板50能够在空腔谐振器11内在与磁场的振动方向垂直的方向(例如在使磁场的振动为在基材6表面的振动的情况下,为与基材表面垂直的方向)上下运动。换言之,优选为使得能够在与空腔谐振器11的中心轴c垂直的方向(例如铅垂方向)上下运动。像这样,安装用布线基板50上下运动,从而能够抑制具有厚度的电子部件9进入到电场强度变强的电场形成区域的情况。上下移动距离优选为距空腔谐振器11的中心轴c

±

1cm,更优选为

±

3cm,再优选为

±

5cm。只要能够使上下移动距离大幅变

动,则即使是厚度相当厚的电子部件,也能够使电子部件避开电场形成区域。据此,能够抑制火花的产生。例如可以通过对构成运送机构31的轧辊赋予高度可变机构来得到上述结构。在该情况下,需要使空腔谐振器11的入口12、出口13以与安装用布线基板50及电子部件9的移动距离相应的大小打开。另外,入口12及出口13优选为具备金属板,该金属板与基材6等的上下运动相配合地缩小入口12及出口13的开口部以免微波泄漏。

[0143]

《微波的供给》

[0144]

关于微波的供给,优选使用微波发生器21、微波放大器22、隔离器23、阻抗匹配器24、天线25。

[0145]

在与空腔谐振器11的中心轴c平行的壁面(圆筒的内表面)或其附近设置有微波供给口14。在一个实施方式中,微波供给口14具有能够施加微波的天线25。图3中示出了使用同轴波导管转换器的微波供给口14。在该情况下天线25为电场激励式单极天线。此时为了有效地形成驻波,可以在微波供给口14与空腔谐振器11之间使用光圈(未图示)作为适当的开口部。另外,也可以不使用波导管14而直接在空腔谐振器11设置天线。在该情况下可以在空腔谐振器侧壁附近设置作为磁场激励天线的环形天线(未图示)。或者,也能够在空腔谐振器的上表面或下表面设置电场激励的单极天线。

[0146]

天线25从微波发生器21接受微波的供给。具体而言,优选为对微波发生器21依次连接上述微波放大器22、隔离器23、匹配器24、天线25。各连接中使用线缆26(26a、26b、26c、26d)。

[0147]

作为各线缆26,例如使用同轴电缆。在该结构中,将从微波发生器21发出的微波经由各线缆26通过天线25从微波供给口14供给到空腔谐振器11内的微波照射空间51。

[0148]

[微波发生器]

[0149]

作为本发明的微波加热装置10中使用的微波发生器21,例如能够使用磁控管等微波发生器、或使用半导体固体元件的微波发生器。从能够对微波的频率进行微调的观点而言,优选使用vco(voltage controlled oscillator:压控振荡器)、vcxo(voltage controlled crystal oscillator,压控晶体振荡器)或pll(phase locked loop,锁相环)振荡器。

[0150]

[微波放大器]

[0151]

微波加热装置10具备微波放大器22。微波放大器22具有将由微波发生器21产生的微波的输出放大的功能。其结构没有特别限制。例如优选使用由高频晶体管电路构成的半导体固体元件。

[0152]

[隔离器]

[0153]

微波加热装置10具备隔离器23。隔离器23用于抑制在空腔谐振器11内产生的反射波的影响以保护微波发生器21。即,使微波向着一个方向(天线25方向)被供给。在微波放大器22、微波发生器21不会被反射波损坏的情况下,可以不设置隔离器。

[0154]

[匹配器]

[0155]

微波加热装置10具备匹配器24。匹配器24用于使微波发生器21~隔离器23的阻抗与天线25的阻抗匹配(配合)。在即使产生由失配导致的反射波而微波放大器22、微波发生器21也不会受损的情况下、或者能够调整到不产生失配的情况下,可以不设置匹配器。

[0156]

《控制系统》

[0157]

优选为在上述微波加热装置1配置对被加热对象物8的温度进行测量的热图像计测装置(thermoviewer,红外热摄像仪)41或辐射温度计(未图示)。优选为在空腔谐振器11配置用于利用热图像计测装置41或者辐射温度计(未图示)来测量包括被加热对象物8等的基材6的温度分布的窗口15。由热图像计测装置41测量出的温度分布的测量图像或由辐射温度计所计测出的温度信息经由线缆42被发送到控制部43。进而,优选为在空腔谐振器11的腔壁11s配置电磁波传感器44。与由电磁波传感器44检测出的谐振器11内的电磁场能量相应的信号经由线缆45被发送到控制部43。控制部43能够基于电磁波传感器44的信号来探测在空腔谐振器11的微波照射空间51内产生的驻波的形成状况(谐振状况)。在形成有驻波即产生谐振时,电磁波传感器44的输出变大。通过调整微波发生器的振荡频率以使电磁波传感器44的输出最大,能够将微波频率控制为与空腔谐振器11具有的谐振频率一致。由于谐振频率取决于被加热对象物的状况(插入状态、温度等)而波动,因此需要以适当的间隔来进行该控制。在变化快的情况、即被加热对象物的供给速度快的情况下,以及供给速度波动的情况下,优选为以1毫秒~1秒的间隔来进行。在被加热对象物被固定的情况及供给速度不产生波动的情况等变化小的情况下,可以间隔10秒~1分钟。或者有时只要在加热前求出一次谐振频率,则之后无需持续进行控制。

[0158]

根据控制部43,能够基于检测到的频率将在空腔谐振器11内出现恒定频率的驻波的微波的频率经由线缆46反馈给微波发生器21。基于该反馈,根据控制部43能够精确地控制从微波发生器21供给的微波的频率。由此,能够使得在空腔谐振器11内稳定地产生驻波。因此,能够利用驻波来高效地、高再现性且均匀地加热发热图案60。另外,根据控制部43,能够通过指示微波放大器22输出微波,从而调整为能够对天线25供给恒定输出的微波。或者,也能够不改变微波放大器22的放大率,而利用控制部43的指示来调整在微波发生器21与微波放大器22之间设置的衰减器(未图示)的衰减率。也可以基于热图像计测装置41或辐射温度计的指示值来对微波输出进行反馈控制,以使被加热对象物成为目标温度。在使用如磁控管这样的能够供给大输出的装置作为微波振荡器21的情况下,可以对微波发生器21提供控制部43的指示以调整微波输出。

[0159]

作为不使用电磁波传感器44的控制方法,可以测量空腔谐振器11的反射波的大小并利用该值。关于反射波的测量,能够使用从隔离器23得到的隔离量。通过调整微波发生器的频率以使反射波信号为最小,从而能够高效地供给到空腔谐振器11的微波的能量。

[0160]

《发热图案的加热》

[0161]

在本发明的微波加热装置10中,发热图案60由磁性体或包含磁性体的导体构成。如果将这样的发热图案60沿着在空腔谐振器11内形成的驻波的磁场强度为最大的部分配置,则能够更高效地加热。例如,以使形成有发热图案60的基材6的面6s(参照图1)穿过空腔谐振器11的中心轴c的方式,将基板6从入口12供给并从出口13排出。

[0162]

在微波加热装置10中,只要能够在空腔谐振器11内形成驻波,则对驻波的频率没有特别限制。在从上述微波供给口14供给微波的情况下,优选设为在空腔谐振器11内形成上述tm

110

模式的驻波的频率。作为在中心轴c形成磁场强度最大区域的模式,可以举出tm

n10

(n为1以上的整数)模式(例如tm

210

、tm

310

的模式)、te

10n

(n为1以上的整数)模式。从能够沿着空腔谐振器11的中心轴c高效地形成磁场强度的最大部这一点而言,优选为tm

110

的驻波。

[0163]

在te

10n

(n为1以上的整数)模式的情况下,也是最优选为n=1的te

101

模式,也可以

为te

102

、te

103

模式。

[0164]

上述空腔谐振器11通常被设计为使谐振频率收敛于ism(industry science medical,工业科学医疗)波段内。但是,如果具有能够将从空腔谐振器11、装置整体辐射到空间的电磁波的水平抑制为不对周围的安全、通信等造成影响的程度的机构,则也能够按ism波段以外的频率来设计。

[0165]

在上述微波加热装置10中,当向空腔谐振器11内供给微波以使得形成特定的驻波时,能够在空腔谐振器11的中心轴c处产生磁场且使该磁场为最大,还能够使磁场沿中心轴方向均匀分布。此时,在磁场为最大且均匀产生的沿着中心轴c的区域,实际上不产生电场。因此,当从入口12放入具有电极部55的基材6并使之穿过中心轴c而从出口13送出时,能够在支承件50的宽度方向均匀地形成在中心轴c处为最大的磁场,而不会产生由电场导致的火花(电弧放电)。利用由于该磁场的作用而产生的磁损耗所导致的发热和/或由于磁场区域52的磁场而在发热图案60内产生的感应电流所导致的发热而进行加热。

[0166]

在感应加热中,在用树脂形成基材6并在该基材6上配置上述发热图案60的情况下,发热图案60被加热而树脂的基材6不被加热。一般而言树脂几乎没有磁损耗,即使照射磁场,树脂中也不产生感应电流,因此不被加热。另一方面,由于发热图案60中产生感应电流,因此被加热。像这样,能够选择性地加热发热图案60。该发热图案60被加热,从而通过热传导而配置于发热图案60上的被加热对象物(焊料)8被加热并熔化。然后经由熔化并固化的焊料8将电子部件9的电极91(参照图2)接合于电极部55上,以安装电子部件9。

[0167]

如上述说明的那样,在微波加热装置10中,使用形成例如tm

110

模式的驻波的圆筒形的空腔谐振器11,从而磁场集中于中心轴c,因此该区域为磁场最大区,沿中心轴方向磁场强度均匀。因此,针对穿过中心轴c的发热图案60的温度控制性(均匀性)变高。另外,通过对形成驻波的微波的频率、输出进行控制,能够一直形成恒定驻波,因此温度控制更加提高,能够实现更均匀的加热。

[0168]

能够通过电磁波传感器44来准确地检测与空腔谐振器11内的电磁场能量相应的信号。因此,能够基于与检测出的电磁场能量相应的信号来探测在空腔谐振器11内产生的驻波的形成状况(谐振状况)。基于该探测信息,通过控制部43进行控制以使微波的频率稳定地谐振。由此,能够使得在空腔谐振器11内稳定地产生驻波。因此,能够利用驻波来高效地使发热图案60成为期望的加热状态,并且能够稳定地维持空腔谐振器内的驻波的形成状态。

[0169]

接下来,参照图1~3说明能够应用于上述电子部件的安装方法的微波加热的本发明的微波加热方法的一个优选实施方式。

[0170]

准备本发明的安装用布线基板50,在电极部55上隔着发热图案60形成焊料8作为被加热对象物。进而使电子部件9的电极91接触焊料8以载置电子部件9。

[0171]

之后,通过运送机构31将载置有电子部件9的安装用布线基板50运送到空腔谐振器11内。

[0172]

然后在圆筒形的空腔谐振器11内形成驻波以加热发热图案60,利用该发热图案60的发热来加热焊料,其中该驻波形成磁场强度沿着圆筒中心轴c为均匀且最大的磁场区域。焊料8由于该加热而熔化,之后固化,从而电子部件9的电极(未图示)经由焊料8而接合于电极部55。即,电子部件9被软钎焊而安装于基材6。

[0173]

上述驻波优选为tm

n10

(n为1以上的整数)模式或te

10n

(n为1以上的整数)模式,更优选为tm

110

模式或te

101

模式。

[0174]

在上述微波加热方法中,为了维持空腔谐振器11内的驻波的形成状态,优选为与在该空腔谐振器11形成的驻波的谐振频率的变化对应地调节要供给至该空腔谐振器11的微波的频率。该调节能够自动进行。关于对驻波的控制,如前述控制系统中说明的那样。

[0175]

接下来,以下参照图4对包括微波加热装置10的焊接安装装置1的具体装置结构例进行说明。

[0176]

如图4所示,微波加热装置10在其前级具备第1组装置2及第2组装置3。

[0177]

第1组装置2为涉及在基材6上形成电极部55及发热图案60(参照图1)的装置。第2组装置3为在电极部55上形成焊料8并载置电子部件9的装置。作为第3组装置4,使用本发明的微波加热装置10。进而,优选为具备进行后处理的后级装置(未图示)。

[0178]

这些装置优选为按照第1组装置2、第2组装置3、第3组装置4及后级装置的顺序来配置。或者优选为在运送装置(未图示)的周围配置第1组装置2~第3组装置4及后级装置。也将这些第1组装置2~第3组装置4及后级装置合称为焊接安装装置1。d

[0179]

以下参照图4,更详细地说明上述焊接安装装置的装置配置的一个例子。

[0180]

如图4所示,焊接安装装置1的第1组装置2包括用于形成电极部55(参照图2)的印刷装置和干燥装置。印刷装置包括底漆、粘合层的印刷装置和电极部55的图案印刷装置。印刷底漆、粘合层具有使基材6与电极部55的紧贴性提高的效果。电极部55的图案印刷装置在基材6上印刷并形成电极部55。干燥装置包括进行底漆、粘合层的印刷后的干燥工序及电极图案印刷后的干燥工序的干燥装置。

[0181]

第1组装置2还包括用于形成发热图案60(参照图2)的印刷装置和干燥装置。印刷装置包括上述底漆、粘合层的印刷装置及发热图案印刷装置。印刷底漆、粘合层具有使电极部55与发热图案60的紧贴性提高的效果。另外,干燥装置包括进行底漆、粘合层的印刷后的干燥工序及发热图案印刷后的干燥工序的干燥装置。作为上述干燥装置,可以举出红外线加热装置、热风加热装置、加热板等加热装置。上述干燥装置也能够共用。

[0182]

第2组装置3包括焊膏涂敷装置和电子部件搭载装置。焊膏涂敷装置将作为焊料8(参照图2)的焊膏涂敷于电极部55(参照图2)上,形成焊料8。焊膏涂敷装置具备例如孔版印刷(stencil printing)装置、丝网印刷装置或点胶(dispenser)装置。电子部件搭载装置隔着熔化前的焊料8将电子部件9(参照图2)搭载于电极部55上。另外,第2组装置3优选为包括阻焊成型装置。

[0183]

第3组装置4为具有一个或多个空腔谐振器的微波加热装置10(参照图3)。该第3组装置4对形成于上方的发热图案60选择性进行微波加热,通过来自发热图案60的热传导将配置于与发热图案60对应的位置的焊料8加热而熔化。以下说明使用一个空腔谐振器的情况。此外,可以串联配置两个以上(多个)空腔谐振器。例如,虽然未图示,但可以在配置有微波加热装置10(10a)的第3组装置4的后级配置由另外的微波加热装置10(10b)构成的第4组装置。在该情况下第1组装置2、第2组装置3也与上述说明的情况是同样的。

[0184]

作为后级装置(未图示),优选为配置例如洗净装置等作为助焊剂去除装置。

[0185]

利用运送机构(未图示),基材6被依次运送至第1组装置2、第2组装置3、微波加热装置(第3组装置4),利用各装置对基材6连续进行处理。

[0186]

使用本发明的微波加热方法的焊接安装方法优选为使用上述焊接安装装置1来进行。

[0187]

首先,通过上述第1组装置2在基材6印刷(例如丝网印刷)电极部55(参照图1、2),并使之预干燥。作为第1组装置2的干燥装置,使用例如加热板。使用加热板使印刷的电极部55在例如10℃~100℃干燥1秒~60分钟。该预干燥只要在电极部55的烧制温度且基材6的耐热温度以下,则没有特别限制,优选为进行该预干燥直至电极部55中包含的溶剂成分蒸发而干燥为止。在该预干燥中使用加热板。此外,也能够使用加热板以外的进行干燥的加热装置。

[0188]

接下来,在电极部55印刷(例如丝网印刷)发热图案60(参照图1、2),并使之预干燥。作为该情况下的干燥装置,使用例如加热板。使用加热板使印刷的发热图案60在例如10℃~100℃干燥1秒~60分钟。该预干燥只要在发热图案60的烧制温度且基材6的耐热温度以下,则没有特别限制,优选为进行该预干燥直到发热图案60中包含的溶剂成分蒸发而干燥为止。在上述预干燥中使用加热板。此外,也能够使用加热板以外的进行干燥的加热装置。

[0189]

进而通过作为微波加热装置10的前级装置的第2组装置3,在电极部55上涂敷焊膏,在电极部55上隔着发热图案60形成熔化前的焊料图案(与焊料8对应)。此时,熔化前的焊料图案以连接于电极部55的方式形成。接下来通过电子部件搭载装置,隔着发热图案60及熔化前的焊料图案而将电子部件9(参照图1、2)搭载于电极部55上。此外,优选为在形成焊料图案之前,通过阻焊成型装置形成通常的阻焊图案(未图示)。

[0190]

接下来,在第3组装置4的圆筒形的空腔谐振器11的微波照射空间51形成磁场与电场分离的单模驻波。在形成有驻波的微波照射空间51内,在磁场区域52中实际上不存在电场而存在磁场,使具有发热图案60的基材6穿过上述说明的磁场区域52,对发热图案60进行加热。焊料8直接形成于发热图案60上,例如是通过丝网印刷而被印刷的。因此,由于对发热图案60的加热而导致的发热,该热量通过热传导而直接到达焊料8,焊料8被加热而熔化。然后,通过使发热图案60的发热停止,焊料8被冷却而固化。其结果是,经由固化的焊料8,电子部件9的电极91(参照图2)被接合于电极部55上,电子部件9通过焊料8被安装于安装用布线基板50。

[0191]

根据使用本发明的微波加热方法的上述焊接安装方法,受到磁场的影响而在发热图案60内产生例如感应电流,发热图案60被自加热。另一方面,由于在磁场区域52实际上不形成电场,所以基材6不会受到电场的影响。因此,抑制了在发热图案60、电极部55产生由电场的影响导致的火花现象(电弧放电)。利用这样的磁场加热,电子部件9被焊接安装于电极部55上。

[0192]

上述加热方法中对发热图案60的加热可以是由于上述那样的磁场区域52的磁场而在发热图案60内产生的感应电流所导致的发热。或者可以是由于磁场区域52的磁场的作用而产生的磁损耗所导致的发热。或者也可以是由这双方的作用所导致的发热。

[0193]

从抑制对基材6的热损伤的观点而言,上述加热方法中对发热图案60的加热时间(微波照射时间)优选为600秒以内,更优选为30秒以内,再优选为10秒以内。由于加热时间如上述那样为短时间,即使发热图案60被加热到高温,也能够将对基材6的热损伤抑制到最小限度。而且,可以得到能够缩短焊接安装工艺所需时间的效果。据此,也能够实现制造成

本的降低。

[0194]

实施例

[0195]

以下基于实施例进一步详细说明本发明。本发明不被限定于这些内容来进行解释。

[0196]

[实施例1]

[0197]

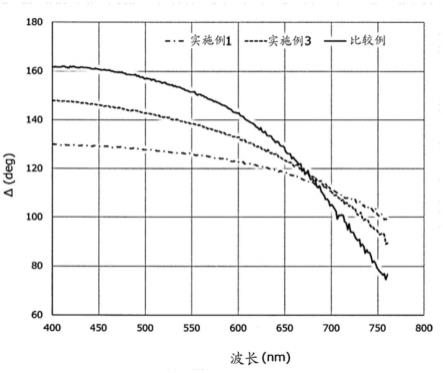

《发热图案的利用微波进行的磁场加热特性》

[0198]

使用聚对苯二甲酸乙二酯(pet)片材作为基材6。通过使用导电性银膏(东洋化学(toyochem)公司制造,产品名称rexalpha)的丝网印刷法,在基材6上形成作为电极部55(55a、55b)(参照图5的(a))的银膏图案。接下来,用加热板以60℃进行20分钟的预烧制使之干燥而去除溶剂。如此形成了银的电极部55(1.5mm

×

0.8mm,厚度0.03mm)。之后,在各个电极部55上,通过使用镍膏(日本半田(nihonhanda)株式会社制造,产品名称eca202)的丝网印刷法,在电极部55上形成镍膏图案。然后,用加热板以60℃进行20分钟的预烧制,使镍膏图案干燥而去除溶剂。如此在电极部55的上表面形成镍(磁性体)的发热图案60(60a、60b)(0.8mm

×

0.6mm,厚度0.03mm)。此时在俯视下发热图案60的占有面积与电极部55上表面的面积之比率为40%。

[0199]

形成有上述实施例1的上述发热图案60的基材面6s(参照图1)配置为位于图3所示的圆筒形的空腔谐振器11的圆筒中心轴c。在空腔谐振器11内形成tm

110

模式的驻波,以200w的输出照射微波,用红外线摄像装置观察实施例1的电极部55和发热图案60的温度变化。

[0200]

在实施例1中,对作为磁性体的镍发热图案60(参照图5的(a))以200w的输出照射微波,查看12秒后的电极部55及发热图案60的温度变化。其结果是,如图6所示,由于磁性体的磁损耗,发热图案60的内部的温度从30℃(参照图6的(a))急剧上升为150℃(参照图6的(b))。另外在微波照射前后,未观察到发热图案60、电极部55、基材6等的外观发生变化。尤其是,作为磁性体的镍发热图案60的急剧的温度变化是因为镍发热图案60的温度由于磁性体的磁损耗而急剧上升。根据该结果可知,通过载持作为磁性体的镍发热图案60,能够选择性地控制想要以短时间、低消耗输出来加热的部位和不想加热的部位。

[0201]

[比较例1]

[0202]

除了不形成发热图案以外,通过与实施例1同样的方法在基材6上形成了电极部55(55a、55b)(参照图5的(b))(1.5mm

×

0.8mm,厚度0.03mm)。

[0203]

上述比较例1的形成有上述电极部55的基材面6s配置为位于图3所示的圆筒形的空腔谐振器11的圆筒中心轴c。在空腔谐振器11内形成tm

110

模式的驻波,以200w的输出照射微波,用红外线摄像装置观察比较例1的电极部55的温度变化。

[0204]

在比较例1中,对作为金属导体的银的电极部55(参照图5的(b)),以200w的输出照射微波,查看12秒后的电极部55的温度变化。其结果是,由于涡流损耗而电极部55的温度从30℃(参照图7的(a))在照射12秒后成为84℃(参照图7的(b))。但是,未达到焊料8的熔点即140℃。另外在微波照射前后未观察到电极部55、基材6的外观发生变化。

[0205]

[实施例2]

[0206]

《发热图案的利用微波进行的磁场加热所致的焊料的熔化特性》

[0207]

与实施例1同样地,如图8的(a)所示,在作为基材6的pet片材上形成了电极部55(55a、55b)(图8中未图示,参照图2),在它们的上表面形成了发热图案60(60a、60b)。在各个

电极部55上隔着发热图案60通过涂敷形成了焊膏图案8(8a、8b)(千住金属工业株式会社制造,产品名称eco solder paste lt142)。

[0208]

然后将形成有焊膏图案8的基材6配置于以穿过圆筒形的空腔谐振器11的中心轴的方式配置的聚酰亚胺片材上。在空腔谐振器11内形成tm

110

模式的驻波,以200w的输出照射微波5秒钟。然后从焊料8这侧用红外线温度监视器(未图示)拍摄并进行温度测量,以确认焊料8等的温度变化。

[0209]

其结果是,在实施例2中确认出,焊膏从微波照射前的26℃在照射后升温至150℃。然后从空腔谐振器11内取出基材6,观察基材6的pet基板的外观。结果确认为焊料8发生了熔化(发光的部分)、pet的基材6没有变形(参照图8的(b))。

[0210]

[比较例2]

[0211]

与比较例1同样地,如图9的(a)所示,在作为基材6的pet片材上形成了电极部55(55a、55b)。在各个电极部55上通过涂敷形成了焊膏图案8(8a、8b)(千住金属工业株式会社制造,产品名称eco solder paste lt142)。

[0212]

然后将搭载有焊膏图案8的基材6配置于以穿过圆筒形的空腔谐振器11的中心轴的方式配置的聚酰亚胺片材上。在空腔谐振器11内形成tm

110

模式的驻波,以200w的输出照射微波60秒钟。然后,从焊膏图案8这侧用红外线温度监视器(未图示)拍摄并进行温度测量,以确认电极部等的温度变化。

[0213]

其结果是,在比较例2中确认出,焊膏从微波照射前的26.8℃在照射后升温至128.6℃。然后从空腔谐振器11内取出基材6,观察基材6的pet的基材6的外观。结果确认为焊料8未熔化、pet的基材6没有变形(参照图9的(b))。

[0214]

[实施例3]

[0215]

《使用发热图案的电子部件的安装例》

[0216]

与实施例1同样地,如图10的(a)所示,在作为基材6的pet片材上形成了电极部55(55a、55b),并在它们的上表面形成了发热图案60(60a、60b)(图10中未图示,参照图2)。在各个电极部55上,隔着发热图案60通过涂敷形成了焊膏图案8(8a、8b)(千住金属工业株式会社制造,产品名称eco solder paste lt142)。进而在焊膏图案8上搭载电容器作为电子部件9。此时,以使焊膏图案8a、8b相接的方式连接有电容器。

[0217]

然后将搭载有电子部件9的基材6配置于以穿过圆筒形的空腔谐振器11的中心轴的方式配置的聚酰亚胺片材上。在空腔谐振器11内形成tm

110

模式的驻波,以50w的输出照射微波25秒钟。然后,从电子部件9这侧用红外线温度监视器(未图示)拍摄并进行温度测量,以确认电极部等的温度变化。

[0218]

其结果是,在实施例3中确认出,焊膏从微波照射前的状态(28℃)(参照图10的(c))升温至150℃,该温度为焊料8的熔化温度即140℃以上(参照图10的(d))。然后从空腔谐振器11内取出基材6,观察基材6的pet基板的外观。结果确认为焊料8熔化(图10的(b)的焊料8的发亮的部分)、pet的基材6没有变形(参照图10的(b))。

[0219]

[比较例3]

[0220]

与比较例1同样地,如图11的(a)所示,在作为基材6的pet片材上形成了电极部55(55a、55b)。在各个电极部55上通过涂敷形成了焊膏图案8(8a、8b)(千住金属工业株式会社制造,产品名称eco solder paste lt142)。进而在焊膏图案8上搭载电容器作为电子部件

9。此时,以使焊膏图案8a、8b相接的方式连接有电容器。

[0221]

然后将搭载有电子部件9的基材6配置于以穿过圆筒形的空腔谐振器11的中心轴的方式配置的聚酰亚胺片材上。在空腔谐振器11内形成tm

110

模式的驻波,以50w的输出照射微波70秒钟。然后,从电子部件9这侧用红外线温度监视器(未图示)拍摄并进行温度测量,以确认电极部等的温度变化。

[0222]

其结果是,在比较例3中确认出,焊膏从微波照射前的状态(28℃)(参照图11的(c))升温至124℃,未达到焊料8的熔化温度即140℃(参照图11的(d))。然后从空腔谐振器11内取出基材6,观察基材6的pet的基材6的外观。结果确认为焊料8未熔化、pet的基材6没有变形(参照图11的(b))。

[0223]

根据以上结果可知,本发明的发热图案60能够支持利用微波进行的高效的焊料熔化工艺,使得能够安装电子部件9。

[0224]

虽然将本发明连同其实施例一起进行了说明,但应理解为,除非本发明人特别指定,否则本发明不被限定于说明的任何细节上,在不违背所附的权利要求书中示出的发明精神和范围的情况下应该宽泛地进行解释。

[0225]

本技术主张基于2019年11月15日在日本提交发明专利申请的日本特愿2019-206988的优先权,在此通过参照将其内容引用作为本说明书的记载的一部分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。