1.本发明涉及一种用于切削工具的板状物、刀片座及切削工具。

背景技术:

2.现有技术中,刀片座作为切槽加工和切断加工用的工具,已经提出了所谓的刀架类(tool block type)工具(例如,参照专利文献1)、所谓的刀柄类(shank type)工具(例如,参照专利文献2、3),刀架类工具为了控制刀片座(holder)更换成本,配备刀架(tool block)以便能够保持多个切削刀片(insert),刀柄类工具具有通过刀柄来支撑保持切削刀片的刀盘(blade)的构造。例如,作为切断加工用的刀盘,现有技术中,存在具有1个至2个刀片槽的矩形板状的刀盘,除此之外还提出了更经济的具有3个以上刀片槽的刀盘(例如,参照专利文献2、3)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2020-104225号公报

6.专利文献2:日本特开平11-010411号公报

7.专利文献3:日本特开2019-526459号公报

8.技术课题

9.但是,将这种具有多个刀片槽的刀盘和刀架组合而成的工具具有工具刚性低下的问题。即,例如在习知的切断加工中,随着切断加工直径变大,刀盘的突出量也增加,随之工具刚性降低。由于工具刚性降低导致的加工表面缺陷、切断直线性变差等背后存在这些缘由,这就是在某些情况下无法提升加工条件的理由。因此,现状是在突出量较大的切槽切断加工中,希望提升加工条件和改善加工表面的质量。通过刀柄支撑刀盘的构造,即在刀柄类工具中也同样暴露出以上问题。

10.因此,本发明目的在于提供一种用于切削工具的板状物、刀片座和切削工具,特别是在刀盘突出量较大的切槽切断加工时,能够提升加工条件,改善加工表面的质量。

技术实现要素:

11.一方面,本发明提供一种用于切削工具的板状物,该板状物呈多边形,具有多个刀片槽及通过切除对应每个刀片槽的部分而形成的空缺部。

12.另一方面,本发明提供一种用于切断加工和/或切槽加工的板状物。

13.另一方面,本发明提供一种具有如上所述的板状物及保持在该板状物的刀片槽上的刀片的切削工具。

14.另一方面,本发明提供一种保持所述板状物和刀片的刀片座,所述刀片座具有刀片座主体部及与形成在板状物上的空缺部的一部分抵接的支撑部,该刀片座配置为能够以空缺部的一部分可与该支撑部抵接的状态来安装板状物。

15.刀片座或具有该刀片座的切削工具中,板状物因设置在板状物(以下也称为刀盘)

上的空缺部的一部分与刀片座的支撑部抵接而受该刀片座的约束。这种结构可以使板状物与刀片座的前端附近抵接。如此,可以抑制板状物发生弯曲或振动。

16.如上所述的刀片座的支撑部可形成在加工时接受作用于板状物的力的一部分的位置上。

17.如上所述的刀片座的支撑部可形成在该刀片座的端部。

18.如上所述的刀片座可具有当板状物安装到该刀片座时确定板状物的位置的定位突起。

19.在如上所述的刀片座中,在安装有板状物的部分的一部分位置上形成有沿该板状物的厚度方向凹陷的退避部。

20.如上所述的刀片座的退避部可形成为具有既定深度,使得受加工影响而在厚度方向上弯曲一定程度的板状物的该弯曲部分也不会与该退避部接触。

21.如上所述的刀片座可包括与安装有该刀片座的车床设备的一部分抵接并且限制该刀片座的长度方向上的移动的约束面。

22.如上所述的刀片座还可以包括形成在约束面或其附近的肋件。

附图说明

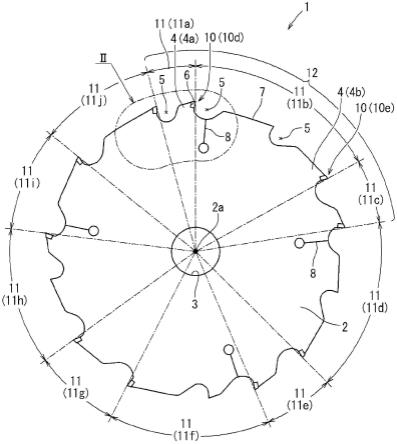

23.图1是表示用于切削工具的刀盘(板状物)和安装有该刀盘的刀片座的一个示例的图,是从刀盘表面(与安装在刀片座的安装表面相对的表面)观察的视图。

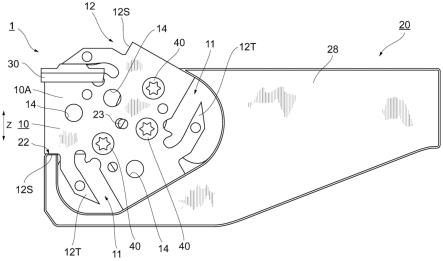

24.图2是表示安装有刀盘的刀片座的一个示例的图,是从可以看到刀盘表面的角度观察的立体图。

25.图3是刀盘和刀片座的分解立体图。

26.图4是表示安装有刀盘的刀片座的一个示例的图,是从可以看到刀盘背面的角度观察的立体图。

27.图5是表示用于切削工具的刀盘的一个示例的图,(a)是从表面观察的视图、(b)~(e)是从4个侧面观察的视图。

28.图6是表示刀盘和刀片座的其他实施例的立体图。

29.图7是表示安装有带刀盘的刀片座的转塔车床的一个示例的立体图。

30.图8是从图7所示的转塔车床的相反侧(刀盘的背面侧)观察的立体图。

31.图9是表示转塔车床的其他实施例的立体图。

32.主要元件符号说明

33.切削工具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ134.刀盘(板状物)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

35.刀盘的表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a

36.刀盘的背面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10b

37.刀片槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

38.空缺部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

39.被支撑部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12s

40.按压刀片部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12t

41.销孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

42.螺栓孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

43.刀片座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

44.刀盘安装部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

45.支撑部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

46.侧止推销(定位用突起)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

47.退避部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

48.约束面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25

49.凹部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27

50.(凹部27中与刀盘10背面抵接的)抵接面

ꢀꢀꢀꢀꢀ

27a

51.柄杆(刀片座主体部)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28

52.钩部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28l

53.肋件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

29

54.刀片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

55.带帽螺栓(紧固件)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

56.转塔车床(车床设备)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

57.刀片座安装槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

58.约束面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105

59.螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

60.按压刀片部分12t的高度方向的尺寸

ꢀꢀꢀꢀꢀꢀꢀꢀh61.刀片座的长度方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

x

62.刀片座的宽度方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀy63.刀片座的高度方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀz具体实施方式

64.下面,参考附图对本发明的优选实施方式进行详细说明。

65.本发明提供的切削工具1和安装该切削工具1的车床设备的概要如下。切削工具1由刀片30、保持该刀片30的刀盘(板状物)10、保持该刀盘10的刀片座20组成。用于切槽切断等切削加工的刀片30保持在刀盘10的刀片槽11中(参照图1等)。刀盘10安装在刀片座20的既定位置,例如,安装在该刀片座20的长度方向x的前端附近及沿宽度方向y的侧面部(参照图3等)。切削工具1安装在车床设备比如转塔车床100的既定位置上(参照图7等)。

66.《刀盘》

67.本实施例的刀盘10由安装在刀片座的既定位置的板状物构成,刀盘10具有多个(例如,在本实施例中为3个)刀片槽11、通过切除对应每个该刀片槽11的部分而形成的3处空缺部12、销孔13、螺栓孔14(参照图1、5等)。

68.刀片槽11形成为与所设置的刀片30的形状和大小相匹配的凹槽形状(参照图1、2等)。在本实施例中,对于大致三角形的刀盘10,3个刀片槽在圆周方向上以120

°

的等间隔排列,使得将该刀盘10旋转120

°

时,无论哪个刀片槽11同样可以保持刀片30(参照图1等)。因此,例如,即便该刀盘10的一个刀片槽11的周边部分受损,通过旋转刀盘10,也可以使用其他刀片槽11,如此,在1块刀盘上可以使用多个刀片槽。

69.空缺部12是多边形(本实施例中为大致三角形)刀盘10中被切除的一部分。在本实施例中,切除前的状态为大致三角形(但是,3个角呈r形状)的刀盘10中,将3个顶角部的一部分分别以既定形状切除而形成空缺部12(参照图5等。在图5中,以切除之前的板状物为基准,用双点长画线来表示空缺部12的范围。另外,通常通过切削等使去除量最小,例如,在图5(a)中可以想到仅去除虚线所示的范围,但在本说明书中,将用双点长画线表示的部分作为示例进行说明)。另外,空缺部12中形成有与刀片座20的支撑部22抵接的部分(以下称为“被支撑部”,用符号12s来表示)(参照图5等)。此外,构成刀片槽11外侧的部分(在本说明书中称为“按压刀片部分”,用符号12t来表示)被削去空缺部12大小的部分,尺寸h只能缩小到那么多(参照图5)。空缺部12的大小和形状、以及按压刀片部分12t的大小和形状是基于加工时作用于该按压刀片部分12t的力的大小来决定的(参照图3等)。

70.销孔13设置在刀盘10的中央。将刀盘10安装在刀片座20的刀盘安装部21时,刀片座20的侧止推销(side thrust pin)(定位用突起)23嵌入销孔13中以定位该刀盘10。另外,如后叙描述的其他实施例(参照图6),销孔13可以不设置在中央。在该实施例中,螺栓孔14(的一部分)可以兼做销孔13。

71.螺栓孔14由设置在刀盘10上的使带帽螺栓(紧固件)40穿过的孔构成(参照图2等)。在本实施例中,刀盘10上设有多个(例如,6个)螺栓孔14,即便将刀盘10旋转120

°

,既定数量(本实施例中为3个)带帽螺栓40穿过它们当中既定数量(本实施例中为3个)的螺栓孔14后紧固到刀片座20的螺栓紧固孔26中(参照图3等)。

72.《刀片座》

73.本实施例的刀片座20包括刀盘安装部21、支撑部22、侧止推销23、退避部24、约束面25、螺栓紧固孔26、凹部27、柄杆(刀片座主体部)28、肋件29等。

74.刀盘安装部21是作为安装刀盘10的部位所形成的部分。在本实施例中,如上所述,刀片座20的长度方向x的前端附近及沿宽度方向y的侧面设有凹部27,该凹部27容纳刀盘10的一部分,作为刀盘安装部21发挥作用(参照图3等)。刀盘10以其背面10b面向凹部27的状态被安装到刀片座20上,并且以背面10b的一部分与刀片座20的凹部27表面(以下称为“抵接面”)27a相抵接的状态保持。

75.支撑部22是利用该切削工具1进行切削加工时,在接受作用于刀盘10的力的一部分的位置上形成的部位。例如,在本实施例中,刀片座20的长度方向x的前端附近及高度方向z(参照图3)的中间部附近设有从凹部27向宽度方向y突出的台阶部,该台阶部被用作与刀盘10的被支撑部12s接触的支撑部22。另外,在具有图3等所示的结构的切削工具1中,切削加工时,较大外力沿高度方向z(参照图3)作用于刀片30。在本实施例中,考虑到这一点,支撑部22形成为充分承受在高度方向z上作用于刀片30、刀盘10的外力。这样的支撑部22相对于切削加工中的刀片30的刀刃位于沿高度方向z的后方为佳(参照图1)。另外,支撑部22形成为与高度方向z垂直的平面(或类似这样的曲面等)为佳(参照图1、3等)。

76.另外,如上所述,在本实施例的刀片座20中,支撑部22形成在刀片座20的端部或其附近(更具体来说,刀片座20的长度方向x的前端或其附近),随之凹部27的抵接面(与刀盘10的背面抵接的凹部27的表面)能够与该支撑部22附近相连。通过这样的刀片座20,能够使刀盘10的背面通过上述抵接面27a抵接至支撑部22附近,所以容易抑制加工时刀盘10的厚度方向的弯曲(主要是按压刀片部分12t的一部分向刀片座20的宽度方向y弯曲的现象)和

振动。以上,特别是在高进给时促进加工的稳定性方面是有利的。

77.侧止推销23嵌入刀盘10的销孔13中,将刀盘10安装到刀片座安装部21时定位刀盘10的中心位置(参照图3等)。侧止推销23的一部分乃至全部可以形成为一个头部较细的圆锥形。

78.退避部24形成在刀片座20中安装刀盘10的凹部27的抵接面27a的一部分上。本实施例的退避部24由使抵接面27a的一部分(例如,2处)下降1阶(沿刀盘10的厚度方向凹陷(换言之,沿着刀片座20的宽度方向y凹陷))而形成的凹部构成(参照图3等)。另外,退避部24形成为具有既定深度,使得即便刀盘10的一部分受加工影响(主要设想的是按压刀片部分12t)而在厚度方向上弯曲一定程度,刀盘10的该弯曲部分也不会与其接触。因此,基于本实施例的刀片座20,在厚度方向上部分弯曲的状态下的刀盘10安装到凹部27中而不产生振动,只因该弯曲部分被收纳在退避部24中。另外,形成退避部24,除了能够安装如上所述的受加工影响而出现部分弯曲的刀盘10之外,还具有如下优点,例如,按压刀片部分12t因切屑擦过而产生焊接,即便焊接部分超过刀盘厚度的情况下,只要是一定程度上的焊接就可以安装刀盘10。另外,刀盘10产生弯曲的位置主要设想的是按压刀片部分12t,因此在本实施例中,3个按压刀片部分12t中,未用于加工的2个按压刀片部分12t各自所对应的位置上设有退避部24(参照图3等)。

79.约束面25形成为与安装该刀片座20的转塔车床100的一部分抵接,并且限制向该刀片座20的长度方向x的移动。作为一个示例,在本实施例中,插入转塔车床100的刀片座安装槽102的沿长度方向x延伸的作为安装部的柄杆(刀片座主体部)28上设置有向与长度方向x垂直的方向(例如,刀片座20的高度方向z)突出的钩部28l(参照图4等),该钩部28l上设置有约束面25(参照图8等)。将刀片座20的柄杆28插入转塔车床100的刀片座安装槽102后,约束面25与转塔车床100外缘的约束面105抵接,刀片座20的长度方向x(换言之,转塔车床100的直径方向)的移动受到约束,刀片座20定位在既定位置上。刀片座20通过紧固件例如螺栓200(图8所示的螺栓的形状、个数都仅是示例)安装到转塔车床100上(参照图8、9等)。

80.肋件29形成在约束面25或其附近,被用作加固件以提高刀片座20的强度。本实施例中,设置托架状的肋件29以便连接柄杆28和钩部28l(参照图4等)。该肋件29设置在该刀片座20的宽度方向y的一侧(例如,形成有凹部27的一侧),安装到转塔车床时也可以用作刀片座20的引导件(参照图9等)。

81.《使用例》

82.刀盘10作为切断切槽用的刀盘安装在刀片座20中使用。安装了刀盘10的刀片座20和普通的旋削工具一样,利用固定件(例如,螺栓200)固定在转塔车床100上,横向(刀片座20的高度方向z)的移动受到约束,通过上述约束面25,长度方向x的移动也受到约束。

83.如上所述,基于本实施例的切削工具1,其采用多边形刀盘10,刀盘10具有通过切除对应每个刀片槽11的部分而形成的空缺部12,特别是在刀盘10突出量较大的切槽切断加工时,可以提升加工条件和改善加工表面的质量。如此,提升加工条件和改善加工表面的质量的原理如下所述。

84.《原理》

85.切削工具1的弯曲量δ是由工具突出量l和截面二次力矩引起的。特别是关于切槽切断用切削工具1,由于加工直径的限制,工具突出量l也受到限制。为了增加截面二次力

矩,可以通过增加工具高度h的尺寸并且使刀片座突出部比刀盘的厚度更厚来减少该切削工具1的弯曲。

86.【数学式1】

[0087][0088]

δ:工具弯曲量[mm]

[0089]

f:切削阻力[n]

[0090]

l:工具突出量[mm]

[0091]

e:杨氏模量[mpa]

[0092]

b:工具厚度[mm]

[0093]

h:工具高度[mm]

[0094]

根据如上所述的本实施例的切削工具1,刀盘10的空缺部12与刀片座的支撑部22接触,刀盘10相对于该刀片座的位置(特别是高度方向z和长度方向x的位置、另外以侧止推销23为中心的轴向位置)受到约束。另外,可以用刀片座20约束刀盘10,上述刀片座20形成为从刀架(在本实施例中为转塔车床100)的端面到刀片座前端的突出量大于刀盘的宽度。通过用具有上述形态的刀片座20保持和约束刀盘10,可以通过工具厚度b较厚且刚性较高的刀片座20进行约束,可减少向工具底面侧弯曲的(高度方向z上的)弯曲量。

[0095]

另外,基于本实施例的切削工具1,刀片座20相对于转塔车床100在长度方向x上受到表面约束,即便有较大的切削阻力作用,也可以受到约束,因此,可在比传统加工条件更为严苛的高要求条件下进行加工。这样,除了减少工具的弯曲量之外,还可以在高要求加工条件下进行加工时大大改善加工表面的质量和切断直线性。而且,该切削工具1的刀盘10具有多个刀片槽11,所以跟传统切断刀盘的2个刀片槽相比,更具经济性。

[0096]

另外,上述实施例是本发明的优选实施例的一个示例,但是本发明并不仅限于此,凡未脱离本发明主旨的情况下可以实施各种修改。例如,在上述实施例中,对特别适用于切断切槽加工的切削工具1所使用的刀盘10和刀片座20进行了说明,除这些加工用途之外,还可以用于侧铣刀等其他旋转切削工具。

[0097]

产业上的可利用性

[0098]

本发明适用于切断切槽等加工用的切削工具1、用于该切削工具1的刀盘10、刀片座20等为佳。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。