1.本发明涉及航空发动机叶片测试领域,具体涉及一种机织复合材料叶片的测试方法。

背景技术:

2.叶片是航空发动机的重要组成部分。由于机织复合材料重量轻,作为航空发动机的改善方向,机织复合材料叶片在一些航空发动机中有所应用。机织复合材料的刚度小于金属材料。在飞鸟冲击机织复合材料风扇叶片过程中,机织复合材料风扇叶片的撞击区域会发生局部压缩失效。当鸟体划过机织复合材料风扇叶片后,该叶片会发生大幅度地沿叶片厚度方向的摆动。此时机织复合材料风扇叶片容易发生压缩失效。为了使得机织复合材料叶片的压缩强度性能满足要求,需要对其进行压缩强度测试。

3.单轴压缩试验是目前使用的测量压缩强度性能的方法。单轴压缩试验采用标准试验件进行测试,在试验之前,先按照要求制造标准试验件,然后对标准试验件进行测试。

4.发明人发现,现有技术中至少存在下述问题:单轴压缩试验无法测量已经成型的机织复合材料叶片的压缩性能,因为根据单轴压缩试验要求制造的标准试验件的结构与实际叶片结构不相同。

技术实现要素:

5.本发明提出一种机织复合材料叶片的测试方法,用以测试机织复合材料叶片的压缩性能。

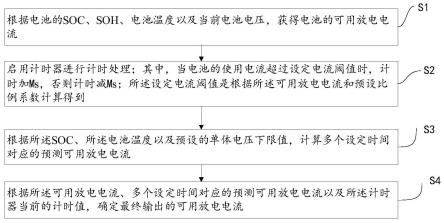

6.本发明实施例提供一种机织复合材料叶片的测试方法,包括以下步骤:

7.在机织复合材料叶片上设定目标区域;

8.从所述目标区域取样,以得到试样;

9.采用四点弯曲试验装置对所述试样加载;

10.获取所述试样的第一弯曲试验数据;

11.建立所述试样的有限元模型;

12.按照四点弯曲试验对所述有限元模型施加边界条件;

13.根据所述有限元模型的刚度,计算所述有限元模型的第二弯曲试验数据;

14.在所述第一弯曲试验数据和所述第二弯曲试验数据的差值小于设定值时,提取所述有限元模型的压缩刚度和最大载荷对应的最大压缩应力;

15.根据所述最大压缩应力计算得到所述有限元模型的压缩模量和压缩强度,并将其作为所述试样的压缩模量和压缩强度。

16.在一些实施例中,所述采用四点弯曲试验装置对所述试样加载,包括以下步骤:

17.采用底座支撑所述试样;

18.采用加载件从所述试样的上方对所述试样加载。

19.在一些实施例中,所述底座对所述试样形成两处支撑,且两处支撑的间距为所述

试样的弦长的60%~70%。

20.在一些实施例中,所述加载件对所述试样形成两处支撑,且两处支撑的间距为所述试样的弦长的20%~30%。

21.在一些实施例中,所述加载件和所述试样采用面接触,且所述加载件和形状和所述试样的轮廓匹配。

22.在一些实施例中,所述加载件的重心线和所述试样的惯性轴平行。

23.在一些实施例中,所述底座的重心线和所述试样的惯性轴平行。

24.在一些实施例中,所述加载件包括第一加载件和第二加载件;所述底座包括第一底座和第二底座;所述第一加载件和所述第二加载件之间的间距小于所述第一底座和所述第二底座之间的间距。

25.在一些实施例中,所述第一加载件和所述第一底座之间的距离与所述第二加载件和所述第二底座之间的距离相等。

26.在一些实施例中,所述设定值为3%~10%。

27.上述技术方案提供的机织复合材料叶片的测试方法,从机织复合材料叶片上容易出现压缩失效的部位取样得到试样,该试样的结构与实际叶片的结构完全相同,其材料性能、结构外型变化(比如叶片型面扭曲、变厚度等特征)以及机织结构都会体现在试样中。后续对该试样进行测试时,叶片型面扭曲、变厚度等结构特征引起的对机织复材压缩性能的影响都会在试验中体现。然后通过四点弯曲试验装置对试样进行四点弯曲试验,以获取第一弯曲试验数据。随后,建立试样的有限元模型,并对该有限元模型进行加载试验,以获取第二弯曲试验数据。在第一弯曲试验数据和第二弯曲试验数据的差值小于预定值时,获取有限元模型的压缩刚度和最大载荷对应的最大压缩应力。根据所述最大压缩应力计算得到所述有限元模型的压缩模量和压缩强度,并将其作为所述试样的压缩模量和压缩强度。

28.可见,上述技术方案给出了测试机织复合材料叶片压缩性能的方法,且获得的试验结果能够考虑到叶片结构特征、并且是叶片原位的性能,填补了机织复合材料叶片无法进行真实样品检测的空白。并且,通过多次进行上述试验方法,还可以评估机织复合材料叶片不同批次间压缩性能的稳定性。上述测试方法,能够准确获得机织复合材料叶片原位压缩性能(刚度和强度),可用于验证复材叶片成型工艺在压缩性能方面的一致性;并且,周期短、可操作性和实现性强,结合仿真分析,降低研发成本;获得的数据可以直接用于仿真分析的校验。

附图说明

29.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

30.图1为机织复合材料叶片压缩受载关键区域示意图;

31.图2为根据机织复合材料叶片的测试方法进行叶尖取样示意图;

32.图3为根据本发明实施例提供的机织复合材料叶片的测试方法所取的试样结构示意图;

33.图4为根据本发明实施例提供的机织复合材料叶片的测试方法进行四点弯曲试验的示意图;

34.图5为根据本发明实施例提供的机织复合材料叶片的测试方法获取叶片真实位置的压缩性能的流程图;

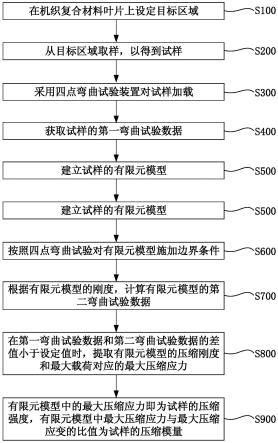

35.图6为本发明实施例提供的机织复合材料叶片的测试方法流程示意图。

具体实施方式

36.下面结合图1~图6对本发明提供的技术方案进行更为详细的阐述。

37.本发明实施例提供一种机织复合材料叶片的测试方法,用于对实际机织复合材料叶片1进行测试。该方法包括以下步骤:

38.步骤s100、在机织复合材料叶片1上设定目标区域。

39.机织复合材料叶片1是实际制造的、要使用在航空发动机上的叶片。不是为了试验而制造的样品,所以机织复合材料叶片1能够反映叶片的全部结构特性,能够体现叶片在制造过程中由于叶片型面扭曲、变厚度等结构特征引起的对机织复材压缩性能的影响。可见,采用机织复合材料叶片1可以在综合考虑材料性能、结构外型变化以及机织结构的变化的前提下,测试其压缩性能。

40.在鸟体划过机织复合材料叶片1后,在前序冲击载荷的作用下产生的沿叶片型面法向摆动。摆动主要发生在叶尖区域1a,因此,叶片在鸟体撞击下最易发生压缩失效的区域为叶尖区域。在叶尖区域1a处选择其中一块作为测量叶片压缩性能的关键区域1b。

41.为了考核叶片压缩关键区域1b的压缩性能,根据机织结构的拉伸与压缩的力学性能特点,对叶片进行原位取样,即在撞击最有可能的发生的区域取样。参见图2,应在叶片外型曲率变化较小的位置进行试样2的取样,原位试样2的高度方向需覆盖叶尖压缩性能关键区域,且压缩关键区域1b应位于原位试样2的中间部位。试样2的宽度应大于考核区域机织结构单胞的1.5倍。根据需要,可以在一个叶片上取一个试样2,也可以取多个试样2。图2示意了取多个试样2的情形。每个试样2单独进行后文介绍的有限元建模和四点弯曲测试。由于叶片的扭转特性,原位取样切割时,切割面应垂直于叶尖区域的表面,即沿着叶尖区域表面的法向切割。

42.步骤s200、从目标区域取样,以得到试样2。

43.对于有弯掠造型的叶片,原位取样后的试样2如图3所示,其中一面为叶片的压力面2a,一面为叶片的吸力面2b,一面为叶尖1a,其他面均为切割面。压力面2a和吸力面2b包含了叶片的型面扭曲的特征,为叶片叶尖压缩考核区。

44.步骤s300、采用四点弯曲试验装置对试样2加载。

45.为了获得原位取样件的压缩性能,对取样进行四点弯曲试验。四点弯曲试验是测量材料弯曲性能的一种试验方法。将条状试样2平放于弯曲试验夹具中,形成简支梁形式,支撑试样2的两个下支撑点间的距离视试样2长度可调,试样2上方有两个对称的加载点。叶尖试样2的四点弯曲试验示意图参见图4。

46.可以采用专用工装进行四点弯曲试验装置。具体来说,工装包括底座4和加载件3。底座4用于支撑,加载件3用于对试样2加载。

47.在一些实施例中,加载件3包括第一加载件31和第二加载件32。底座4包括第一底座41和第二底座42。第一加载件31和第二加载件32之间的间距小于第一底座41和第二底座42之间的间距。这种结构,可以对试样2有效支撑和加载,且所加载的载荷均衡。

48.参见图4,在一些实施例中,第一加载件31和第一底座41之间的距离与第二加载件32和第二底座42之间的距离相等。

49.在一些实施例中,加载件3对试样2形成两处支撑,且两处支撑的间距为试样2的弦长n的20%~30%。即第一加载件31和第二加载件32的重心之间的距离为试样2的弦长n的20%~30%,如图4所示。

50.在一些实施例中,第一底座41和第二底座42对试样2形成两处支撑,且两处支撑的间距为试样2的弦长的60%~70%。

51.在一些实施例中,第一加载件31的重心和第二加载件32的重心连线l5和试样2的惯性轴l6平行,这样可以使得即便试样的表面为变曲率的,在加载时,试验件也不会从加载装置上滑下来。

52.在一些实施例中,第一底座41的重心和第二底座42的重心的连线l7和试样2的惯性轴l6平行。,这样可以使得即便试样的表面为变曲率的,在加载时,第一底座41和第二底座42能有效支撑试样2,试样2不会从加载装置上滑下来。

53.在一些实施例中,采用四点弯曲试验装置对试样2加载,包括以下步骤:采用底座4支撑试样2;采用加载件3从试样2的上方对试样2加载。

54.在一些实施例中,加载件3和试样2采用面接触,且加载件3和形状和试样2的轮廓匹配。这样可以对试样2稳固支撑、稳固加载。

55.参见图4,第一加载件31和第二加载件32用于对试样2施加载荷,第一底座41和第二底座42负责支撑试样2。由于原位取样件的表面非切割面为扭曲的曲面,要保证试样2能够平稳、水平地放置在第一底座41和第二底座42上,以开展试验并确定加载方向。具体操作如下:需要首先确定试样2能够平稳放置的水平方向。根据试样2的几何特征,假设机织复合材料是均匀的材料,确定试样2的惯性轴,从而确定原位取样件的放置水平方向。其次,获得试样2的重心,通过试样2的重心确定试样2平稳放置水平线的垂线m。垂线m的方向即为第一加载件31和第二加载件32的加载方向。为了获得试样2的压缩性能,保证试样2为压缩破坏,试样2的吸力面2b应与第一加载件31和第二加载件32接触。第一加载件31和第二加载件32的重心的连线l5由惯性轴l6沿垂线的方向向上平移一定距离可以得到,惯性轴l6经过试样2的重心。第一底座41和第二底座42的重心的连线l7由惯性轴l6沿垂线m的方向向下平移一定距离可以得到。试样2的重心应位于第一加载件31和第二加载件32的中间,第一底座41与第一加载件31之间的距离l1和第二底座42与第二加载件32之间的距离l2应相等。

56.确定第一加载件31和第二加载件32之间的距离l3、第一底座41和第二底座42之间的距离l4时,应以试样2的弦长为基准进行设计,第一底座41和第二底座42之间的距离l4不应太小,应占试样2弦长的60%~70%,第一底座41和第二底座42之间的距离l3不应太大,应占试样2弦长的20%~30%。上述数值范围使得,试样2的受力满足要求,最终测量得到的是压缩破坏。

57.步骤s400、获取试样2的第一弯曲试验数据。

58.开展四点弯曲测试,记录试验过程中的载荷-位移曲线及应变片数据,并记录发生压缩失效时对应的载荷值和位移值。第一弯曲试验数据包括载荷值和位移值。刚度表征了载荷与位移的比值。在实际有限元计算时。根据位移值,获得了仿真中的载荷值,将此载荷值与试验的载荷值才能进行对比。位移值和载荷值的其中一个作为仿真的输入,另一个即

为后面步骤s700提取的量,即为步骤s800对比的参量。

59.步骤s500、建立试样2的有限元模型。

60.参见图5,首先建立试样2的有限元模型,此处采用各向异性材料模型。由于原位取样件的刚度会与标准件测试获得的刚度有一定的差别,此时,需对原位取样件模型中的弹性模量进行微调,为保证准确性,刚度的调整不得超过10%,使原位取样件模型计算得到的载荷位移数据及应变片数据与试验采集数据一致,误差不超过5%。此时提取原位取样件模型中最大载荷对应的最大压缩应力即为叶片取样位置的原位压缩强度,微调后的刚度即为叶片取样位置的原位压缩刚度。

61.步骤s600、按照四点弯曲试验对有限元模型施加边界条件。

62.所施加的边界条件包括步骤s400中获得的载荷值和位移值。

63.步骤s700、根据有限元模型的刚度,计算有限元模型的第二弯曲试验数据。可以根据系统公式实现计算,根据计算得到的参数是计算结果中当位移值达到试验所需要的位移值时,试样2与加载件3之间的力载荷。

64.步骤s800、在第一弯曲试验数据和第二弯曲试验数据的差值小于设定值时,提取有限元模型的压缩刚度和最大载荷对应的最大压缩应力。

65.在一些实施例中,设定值为3%~10%,具体比如为5%,参数越小,表征仿真数据与试验结果越接近。

66.步骤s900、有限元模型中的最大压缩应力即为试样2的压缩强度,有限元模型中最大压缩应力与最大压缩应变的比值为试样2的压缩模量。

67.上述技术方案,利用三维机织复合材料特有的压缩性能较弱的强度性能特点,并结合叶片实际受力特点,提出了一种测量机织叶片原位压缩性能的测试方法。该测试方法中的试样2,根据叶片实际受力情况,选择压缩失效关键区域进行原位取样,获得综合包含机织叶片外型扭曲结构特征、与实际叶片机织结构变化趋势相同的原位试样2,通过对原位试样2进行四点弯曲试验,获得原位试样2的压缩失效,根据测量的载荷值与应变数据,获得叶片上的原位压缩性能。

68.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

69.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。