1.本技术涉及工程机械技术领域,具体涉及一种换管机。

背景技术:

2.随着城市的快速发展,原来铺设于地下的排污、排水、电力和通信等管道直径较小,容量已经无法满足需要,同时随着部分在役管道使用寿命达到设计年限,均需要进行更换。

3.相关技术中在将管径较小的旧管节更换为管径较大的新管节时,一般采用开挖更换的方法。

4.然而,当前城市地面建筑密集,且有些管道位于城市交通、人流、建筑密集区域,无法采用开挖更换方法。

技术实现要素:

5.本技术实施例提供了一种换管机,能够解决相关技术中存在的技术问题,所述换管机的技术方案如下:

6.本技术实施例提供了一种换管机,所述换管机包括机体、刀盘、旋转驱动机构和顶进机构;

7.所述机体和所述刀盘均具有中空结构,所述中空结构用于供旧管节穿过;

8.所述刀盘位于所述机体的前端,用于破碎前方掌子面土体;

9.所述旋转驱动机构位于机体的内部,且与所述刀盘传动连接,用于驱动所述刀盘旋转;

10.所述顶进机构用于顶住新管节,并通过新管节推动所述机体前进。

11.在一种可能的实现方式中,所述刀盘的后端具有锥形外壁,且所述锥形外壁的外径沿着所述机体的前端至后端的方向逐渐减小;

12.所述机体的前端具有锥形内壁,且所述锥形内壁的内径沿着所述机体的前端至后端的方向逐渐减小;

13.所述锥形外壁与所述锥形内壁相对且具有缝隙,用于将进入到所述缝隙的土体破碎。

14.在一种可能的实现方式中,所述换管机还包括泥浆供给机构和排渣机构;

15.所述泥浆供给机构位于所述机体的内部,所述泥浆供给机构的泥浆供给管路的一端位于地面,另一端与所述锥形外壁和所述锥形内壁之间的空间相通;

16.所述排渣机构位于所述机体的内部,所述排渣机构的排渣管路的一端位于地面,另一端与所述锥形外壁和所述锥形内壁之间的空间相通。

17.在一种可能的实现方式中,所述旋转驱动机构包括驱动电机、减速机和滚动轴承;

18.所述驱动电机的输出轴与所述减速机的输入轴固定连接,所述减速机的输出轴与所述滚动轴承的动圈啮合;

19.所述滚动轴承的定圈与所述机体固定连接,所述滚动轴承的动圈与所述刀盘的后端固定连接。

20.在一种可能的实现方式中,所述换管机还包括渣土清除件;

21.所述渣土清除件固定在所述刀盘朝向所述旧管节的一侧;

22.所述渣土清除件具有环状结构,用于清理所述旧管节外壁附着的渣土。

23.在一种可能的实现方式中,所述渣土清除件朝向所述旧管节的一侧具有合金耐磨块。

24.在一种可能的实现方式中,所述换管机还包括多个浮动式铲刀;

25.所述多个浮动式铲刀固定在所述刀盘与所述旧管节相对的一侧,且位于所述渣土清除件的后方,所述多个浮动式铲刀沿着所述刀盘的周向分布;

26.所述浮动式铲刀与所述旧管节的外壁接触,用于清理所述旧管节的外壁。

27.在一种可能的实现方式中,所述换管机还包括钢丝排刷;

28.所述钢丝排刷固定在所述机体的内部,且位于所述浮动式铲刀的后方;

29.所述钢丝排刷具有环状结构,用于与所述旧管节的外壁贴合,以阻碍泥浆流入到所述钢丝排刷的后方。

30.在一种可能的实现方式中,所述钢丝排刷包括安装环、排刷和定位环;

31.所述安装环具有环状结构,且与所述机体固定连接;

32.所述排刷具有环状结构,且固定在所述安装环与所述旧管节相对的一侧,所述排刷用于与所述旧管节的外壁接触;

33.所述定位环具有环状结构,且固定在所述安装环与所述旧管节相对的一侧,所述定位环支撑所述排刷,以使所述排刷贴紧所述旧管节的外壁。

34.在一种可能的实现方式中,所述换管机还包括至少一个托盘;

35.所述至少一个托盘与所述机体固定连接,且位于所述机体的内部;

36.所述托盘与所述旧管节相对的一侧具有与所述旧管节匹配的弧形面,用于支撑所述旧管节。

37.本技术的实施例提供的技术方案至少包括以下有益效果:

38.本技术实施例提供了一种换管机,该换管机包括机体、刀盘、旋转驱动机构和顶进机构,顶进机构可以位于始发井内。在换管机进行换管时,刀盘旋转破碎前方掌子面土体,顶进机构通过新管节推动机体前进。在换管机前进过程中,随着机体逐渐远离顶进机构,顶进机构与机体之间的新管节的管节逐渐增多,从而新管节连接完成。

39.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

40.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。在附图中:

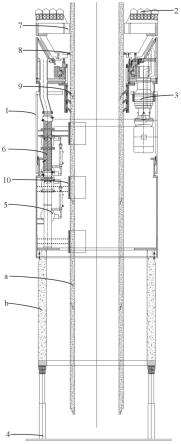

41.图1是本技术实施例示出的一种换管机的示意图;

42.图2是本技术实施例示出的一种换管机的示意图;

43.图3是本技术实施例示出的一种破碎机构的示意图;

44.图4是本技术实施例示出的一种旋转驱动机构的示意图;

45.图5是本技术实施例示出的一种钢丝排刷的示意图。

46.图例说明

47.1、机体,11、锥形内壁;

48.2、刀盘,21、锥形外壁;

49.3、旋转驱动机构,31、驱动电机,32、减速机,33、滚动轴承,34、连接环,331、动圈,332、定圈;

50.4、顶进机构;

51.5、泥浆供给机构;

52.6、排渣机构;

53.7、渣土清除件;

54.8、浮动式铲刀;

55.9、钢丝排刷,91、安装环,92、排刷,93、定位环;

56.10、托盘;

57.a、旧管节;

58.b、新管节。

59.通过上述附图,已示出本技术明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。

具体实施方式

60.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

61.本技术实施例提供了一种换管机,如图1和图2所示,换管机包括机体1、刀盘2、旋转驱动机构3和顶进机构4。机体1和刀盘2均具有中空结构,中空结构用于供旧管节穿过。刀盘2位于机体1的前端,用于破碎前方掌子面土体。旋转驱动机构3位于机体1的内部,且与刀盘2传动连接,用于驱动刀盘2旋转。顶进机构4用于顶住新管节,并通过新管节推动机体1前进。

62.其中,机体1用于安装换管机的其余部件以及阻挡地下水的涌入,保护内部部件及在内作业的人员。机体1可以由2-3节构成,且每两节之间均具有防水密封。机体1可以是由厚钢板卷板焊接制成。机体1可以呈圆筒状结构,其外径可以为2240mm。

63.刀盘2用于通过旋转破碎前部掌子面土体。刀盘2可以包括刀盘主体和位于刀盘主体上的刀具。刀盘2还可以称为刀具、刀盘刀具等。刀盘2可以与机体1可拆连接,从而换管机在不同地质的情况下可以更换不同的刀盘2。示例性的,刀盘2可以包括软土刀盘和岩石刀盘,刀盘2的有效面积可以为3.7平方米。刀盘2与机体1可以共中轴线。

64.旋转驱动机构3用于驱动刀盘2旋转,为刀盘2提供动力。

65.顶进机构4用于顶住新管节,并通过新管节推动机体1前进。顶进机构4安装在始发基坑内,不断推动机体1前进。在推动机体1前进过程中,当顶进机构4伸长至极限位置时,顶进机构4不能再通过现有的新管节推动机体1前进,此时可以控制顶进机构4收回,并在机体

1和顶进机构4之间再插入一节新管节,然后顶进机构4继续推进机体1前进。重复上述过程,则顶进机构4和机体1之间的新管节的数量不断增多。需要说明的是,顶进机构4可以采用现有的顶进式设备,本技术实施例对顶进机构4的具体类型不做限定。

66.旧管节a为已经埋在地面以下的待更换的管节,新管节b为需要埋入地面以下的用于替换旧管节a的管节。新管节b的内径大于旧管节a的外径。示例性的,旧管节a的内径为600mm,外径为720mm,厚度为60mm。新管节b的内径为1800mm,外径为2160mm,厚度为180mm。

67.本技术实施例所示的方案,换管机在进行换管作业时,在旋转驱动机构3的驱动下,刀盘2旋转破碎前方掌子面土体,顶进机构4通过新管节b推动机体1前进。在换管机前进过程中,随着机体1逐渐远离顶进机构4,顶进机构4与机体1之间不断插入新管节b,机体1与顶进机构4之间的的新管节b的数量逐渐增多,直至新管节b拼接完成。

68.通过采用本技术实施例提供的换管机,能够实现不用开挖就能够将原来铺设于地下的排污、排水、电力、通信等直径较小的旧管道更换为直径更大的新管道,在城市交通、人流、建筑密集区域具有较好的应用价值。

69.在一种可能的实现方式中,如图3所示,刀盘2的后端具有锥形外壁21,且锥形外壁21的外径沿着机体1的前端至后端的方向逐渐减小。机体1的前端具有锥形内壁11,且锥形内壁11的内径沿着机体1的前端至后端的方向逐渐减小。锥形外壁21与锥形内壁11相对且具有缝隙,用于将进入到缝隙的土体破碎。

70.本技术实施例所示的方案,如图3所示,通过将刀盘2的后端设置成锥形外壁21,且将机体1的前端设置成与锥形外壁21相匹配的锥形内壁11,使得锥形外壁21和锥形内壁11相配合形成破碎机构。该破碎机构能够将刀盘2切削下来的土体二次破碎。

71.该破碎机构与刀盘2是同步工作的,刀盘2转动时,刀盘2会切削前方掌子面土体。而由于锥形外壁21位于刀盘2上,所以锥形外壁21和锥形内壁11之间会发生相对转动,这样,锥形外壁21和锥形内壁11能够将进入到缝隙的土体二次破碎。

72.为了使得该破碎机构的破碎性能较好,可以在锥形内壁11和锥形外壁21上设置耐磨金属。

73.在一种可能的实现方式中,如图2所示,换管机还包括泥浆供给机构5和排渣机构6。泥浆供给机构5位于机体1的内部,泥浆供给机构5的泥浆供给管路的一端位于地面,另一端与锥形外壁21与锥形内壁11之间的空间相通。排渣机构6位于机体1的内部,排渣机构6的排渣管路的一端位于地面,另一端与锥形外壁21与锥形内壁11之间的空间相通。

74.其中,泥浆供给机构5用于输入泥浆,排渣机构6用于将混合在泥浆中的渣土排出至地面上。

75.本技术实施例所示的方案,如图2所示,泥浆供给机构5的泥浆供给管路51与锥形外壁21和锥形内壁11之间的空间相通的一端可以位于机体1的上方。排渣机构6的排渣管路61与锥形外壁21和锥形内壁11之间的空间相通的一端可以位于机体1的下方。

76.通过在机体1的内部设置泥浆供给机构5和排渣机构6,使得换管机可以将切削下来的渣土与泥浆混合,并能够及时将泥浆排出到地面上。

77.在一种可能的实现方式中,如图4所示,旋转驱动机构3包括驱动电机31、减速机32和滚动轴承33。驱动电机31的输出轴与减速机32的输入轴固定连接,减速机32的输出轴与滚动轴承33的动圈331啮合。滚动轴承33的定圈332与机体1固定连接,滚动轴承33的动圈

331与刀盘2的后端固定连接。

78.其中,减速机32的输出轴可以为齿轮轴,则该齿轮轴与动圈331的外壁啮合;或者,也可以是减速机32的输出轴固定有齿轮,该齿轮与动圈331的外壁啮合。动圈331的外壁具有齿轮结构。

79.滚动轴承33可以为中空回转支撑轴承,滚动轴承33与机体1共中轴线。

80.滚动轴承33和刀盘2之间可以通过连接环34固定连接,示例性的,如图4所述,连接环34位于滚动轴承33和刀盘2之间,且滚动轴承33的动圈331与连接环34通过螺钉固定连接,连接环34与刀盘2的后端通过螺钉固定连接。

81.本技术实施例所示的方案,旋转驱动机构3工作时,驱动电机31驱动减速机32的输入轴转动,减速机32的输入轴再驱动减速机32的输出轴转动,减速机32的输出轴驱动动圈331围绕定圈332转动,动圈331再驱动刀盘2转动。

82.另外,本技术实施例对旋转驱动机构3的数量和功率不做限定,示例性的,机体1的内部具有6组旋转驱动机构3,每组旋转驱动机构3中的驱动电机31的功率为30kw。

83.在一种可能的实现方式中,如图3所示,换管机还包括渣土清除件7。渣土清除件7固定在刀盘2朝向旧管节的一侧。渣土清除件7具有环状结构,用于清理旧管节外壁附着的渣土。

84.其中,渣土清除件7位于刀盘2中心中空部位,为环形结构。渣土清除件7与旧管节的间隙可以为30mm。

85.本技术实施例所示的方案,渣土清除件7用于将旧管节a附带的渣土进行初步清除。在一种可能的实现方式中,渣土清除件7朝向旧管节a的一侧具有合金耐磨块,从而能够更好的对旧管节a附带的渣土进行清除。

86.在一种可能的实现方式中,如图2所示,换管机还包括多个浮动式铲刀8。多个浮动式铲刀8固定在刀盘2与旧管节相对的一侧,且位于渣土清除件7的后方,多个浮动式铲刀8沿着刀盘2的周向分布。浮动式铲刀8与旧管节的外壁接触,用于清理旧管节的外壁。

87.其中,浮动式铲刀8是指可以沿着机体1的径向浮动的铲刀。浮动式铲刀8可以具有预应力铲刀结构,从而使得浮动式铲刀8与旧管节a的外壁的接触比较紧密,且浮动式铲刀8的伸出长度可以根据旧管节a的外壁的形状在一定范围内自动调节。浮动式铲刀8除了具有刀具部分外,还可以具有高压清洗管路和喷嘴,从而更加便于清除旧管节上的渣土。本技术实施例对浮动式铲刀8的具体结构不做限定。

88.本技术实施例所示的方案,浮动式铲刀8用于将进入主体1内的旧管节a上的残土进一步清除,确定进入机体1内的旧管节a比较干净。

89.在一种可能的实现方式中,如图5所示,换管机还包括钢丝排刷9。钢丝排刷9固定在机体1的内部,且位于浮动式铲刀8的后方。钢丝排刷9具有环状结构,用于与旧管节的外壁贴合,以阻碍泥浆流入到钢丝排刷9的后方。

90.本技术实施例所示的方案,通过设置钢丝排刷9,可以防止泥浆通过机体1与旧管节a之间的缝隙进入到钢丝排刷9的后方,避免影响后续施工。钢丝排刷9可以与机体1共中轴线。

91.在一种可能的实现方式中,钢丝排刷9包括安装环91、排刷92和定位环93。安装环91具有环状结构,且与机体1固定连接。排刷92具有环状结构,且固定在安装环91与旧管节

相对的一侧,排刷92用于与旧管节的外壁接触。定位环93具有环状结构,且固定在安装环91与旧管节相对的一侧,定位环93支撑排刷92,以使排刷92贴紧旧管节的外壁。

92.本技术实施例所示的方案,如图3所示,排刷92的数量可以为3,排刷92可以是沿圆周方向一块块压紧焊接而成,背后安装有定位环93,,使排刷92能够保持一定的角度和压紧力。在使用钢丝排刷9时,需要向排刷92与旧管节的外壁之间的腔体内不断注入密封油脂。

93.在一种可能的实现方式中,如图2所示,换管机还包括至少一个托盘10。至少一个托盘10与机体1固定连接,且位于机体1的内部。托盘10与旧管节相对的一侧具有与旧管节匹配的弧形面,用于支撑旧管节。

94.其中,托盘10可以为与旧管节的外壁的弧度一致的圆弧板制成。本技术实施例对托盘10的数量不做限定,示例性的,托盘10为3个。托盘10底部可以连接支撑杆,支撑杆的另一端与机体1的内壁固定连接。

95.本技术实施例所示的方案,通过在换管机内部设置用于支撑旧管节的托盘10,能够约束旧管节沿着规定方向前进,避免旧管节滚落或出现大的偏差,使得旧管节可以保持在换管机的中心位置。

96.下面,对本技术实施例提供的换管机进行示例性说明:

97.机体1由2-3节构成,由厚钢板卷板焊接制成,每两节之间安装有防水密封。

98.刀盘2位于机体1的前部,刀盘2上的刀具可根据地质更换成软土或岩石刀具,刀盘2后端与机体1的前端之间形成破碎机构,利用刀盘2旋转进行二次破碎。

99.旋转驱动机构3可以包含驱动电机31、减速机32、滚动轴承33。需要说明的是,旋转驱动机构3中的驱动电机31和减速机32可以为4-6组,示例性的,可以为6组,驱动电机31的功率可以为30kw。

100.渣土清除件7位于刀盘2中心中空部位,为环形结构,表面焊接合金耐磨块与旧管节的间隙为30mm。

101.浮动式铲刀8为预应力弹性铲刀结构,与旧管节之间的间隙可根据旧管道形状进行一定范围的自动调整,并附带高压清洗管路和喷嘴,清除旧管节上的渣土。

102.钢丝排刷9为3道环形钢丝密封刷结构,采用钢丝密封刷沿圆周一块块压紧焊接而成,背后安装有定位环93,使排刷92能够保持一定的角度和压紧力,使用时须向腔体内不断注入密封油脂。

103.泥浆供给机构5和排渣机构6安装在机体1的底部,由排浆渣浆泵、进浆和排浆管道、阀组组成,阀组用来控制泥浆环流的方式。示例性的,泥浆供给机构5和排渣机构6可以采用小型专用渣浆泵排渣,流量150m3/h,扬程30m,管径65mm,满足换管机3cm/min顶进速度。

104.机体1最后一节与新管节采用承插式结构,装有防水密封。

105.另外,机体1中心内壁壳体、钢丝排刷9和托盘10共同构成旧管导向机构,用于约束旧管道。托盘10为与旧管节弧度一致的圆弧板制成。

106.本技术实施例提供的换管机的刀盘2至机体1后部的中间为中空结构,可以将旧管节“吃”进换管机的内部。泥浆供给机构5利用地面泥浆泵将泥浆送进刀盘2内,随着刀盘2转动切削周边土体,切削下来的土体与泥浆组成混合液,进入破碎机构,再通过排渣机构6将渣土排出机体1。机体1采用顶进机构4顶进新管节的方式前进,随着机体1不断前进,旧管节

顺着机体内的导向机构不断后移,就像被“吃”进了肚子里,当到达新管节构筑的隧道内,再逐节将旧管节进行拆除。

107.在本技术实施例中,术语“多个”指两个或两个以上,除非另有明确的限定。

108.以上所述仅为本技术的可选实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。