双护盾tbm主机洞内弃壳拆卸方法

技术领域

1.本发明涉及双护盾tbm拆卸技术领域,具体的说是一种双护盾tbm主机洞内弃壳拆卸方法。

背景技术:

2.公知的,随着机械制造技术的进步和隧道行业的发展,全断面硬岩隧道掘进机(tbm)被广泛应用于深埋长大隧道的建设中。而双护盾tbm具有地层适应性强,掘进与管片拼装同步进行,在车站始发、过站、吊出、调头对车站干扰小,不影响工期等优点,越来越多地被应用或规划应用于地铁隧道的建设中。无论是独头或双向掘进,tbm在掘进任务完成后需要进行拆卸,以方便隧道后期的施工作业顺利进行以及方便tbm的运输。拆卸方式主要分为洞内拆卸和洞外拆卸两种。洞外拆卸基本不受起吊空间和场地条件限制,可采用大型移动式桥吊、门吊及汽车吊等起吊及运输设备,实现tbm快速拆卸,尤其适用于山岭隧道等场区范围不受限制的情形。而地铁隧道的掘进终点多数情况下位于市区建筑密集区内,受场地制约,不具备设置接收井的条件;区间掘进终点往往与既有地铁车站衔接,无法通过扩大硐室提供宽敞的拆机空间;上覆岩层厚度较小且风化程度高,受围岩条件限制,不能布置锚杆吊点吊装,因此只能在无扩洞的情况下进行洞内拆卸。

3.如授权公告号为cn113446020a,授权公告日为2021年09年28日,本发明公开了一种敞开式tbm主机无扩洞式洞内拆卸方法,包括步骤:一、拆卸刀盘边块;二、拆卸刀盘的中心块;三、拆卸顶护盾;四、拆卸侧护盾;五、拆卸主梁后段及后支腿;六、拆卸撑靴组件;七、拆卸主梁中段及鞍架;八、拆卸主梁前段;九、拆卸tbm大件;十、运输中心块;十一、运输刀盘各边块。本发明不做吊点,不扩挖洞室,利用设备自身结构加简易门架拆机拆卸敞开式tbm主机除tbm大件外的其余部件,利用tbm大件翻转辅助装置对tbm大件进行翻转拆除,可满足围岩完整性较差的隧洞围岩使用,满足各种围岩的无扩洞式洞内拆卸要求。

4.上述技术中拆卸方法的不足之处在于,需要扩挖局部硐室作为拆卸刀盘工位,同时需要隧道具有足够的空间以满足tbm大件的翻转及运输,然而,双护盾tbm的掘进过程与管片拼装同步进行,tbm掘进至区间终点后除护盾部分外,其余洞身部分已铺设好管片,整体不具备扩挖局部硐室的条件,且双护盾tbm与敞开式tbm不同,双护盾tbm具有全圆的护盾,盾壳尺寸与毛洞尺寸几近相同,盾壳拆除翻转后无法沿已铺好管片的隧道原路返回至始发井吊出。

技术实现要素:

5.本发明提供一种双护盾tbm主机洞内弃壳拆卸方法,解决上述背景技术中存在的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种双护盾tbm主机洞内弃壳拆卸方法,其特征在于,包括以下步骤:

7.拆卸主机,拆卸过程中留置盾壳作为初期支护;

8.主机拆卸完成后,对盾壳包围的隧道段进行管片支护。

9.上述的所述拆卸主机的步骤具体包括:

10.依次拆卸刀盘、主机皮带机后半段、管片拼装机、辅助推进油缸、撑靴油缸、主皮带机前半段、撑靴、主推进油缸和伸缩油缸。

11.上述的所述盾壳由前盾、伸缩盾、支撑盾和尾盾依次连接组成,所述拆卸过程中留置盾壳作为初期支护的步骤具体包括:

12.切割支撑盾,且保留支撑盾的盾壳,并拆卸主驱动;

13.切割前盾,且保留前盾的盾壳,伸缩盾和尾盾不做切割。

14.上述的所述拆卸刀盘的步骤具体包括:

15.先刨开刀盘正面v型坡口焊缝,接着拆除第一边块、第二边块、第三边块、第四边块和中心块;

16.所述第一边块、第二边块、第三边块和第四边块首尾焊接成环形结构,所述中心块位于环形结构中心。

17.上述的所述拆卸撑靴的步骤具体包括:

18.先平移撑靴至支撑盾盾体的中部,再平移撑靴至尾盾盾体的中部,接着拆除工装,拆下撑靴。

19.上述的所述拆卸主驱动的步骤具体包括:

20.先分离主驱动与前盾,并前移主驱动,再切除前盾法兰突出边缘,最后拆除主驱动。

21.上述的所述拆卸未提及部件的步骤具体包括:

22.拆卸主驱动电机、减速机以及各种托架支架。

23.上述的切割所述前盾盾体上的附属物件和所述支撑盾盾体上的附属物件,并保留用于铺设二次衬砌管片的断面空间。

24.上述的所述拆卸主机的步骤之前还包括:通过盾体后退的方法预留刀盘拆卸及存放的操作空间。

25.上述的待所有部件拆除并运输完成后,对盾壳包围段隧道和所述操作空间安装支护管片。

26.上述的所述tbm底部安装有接收主机并承托其重量的钢托架。

27.上述的部件拆卸完成后应及时置于平板运输车上沿隧道原路返回,由始发井吊出。

28.本发明的有益效果在于:1、本发明在双护盾tbm主机拆卸的全过程中,不设吊点,不涉及任何硐室扩挖,保证了隧道的完整性,便于后续管片安装。

29.2、本发明留置于隧道内的护盾盾壳,可以为隧道围岩提供有效支撑,在tbm拆卸运输的时段内,无需对盾壳包围段隧道进行支护加固,节约了工期,降低了工程成本。

30.3、本发明方法简单,可满足各类围岩的无扩洞式洞内拆卸要求,可靠稳定,便于推广应用。

附图说明

31.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所

需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

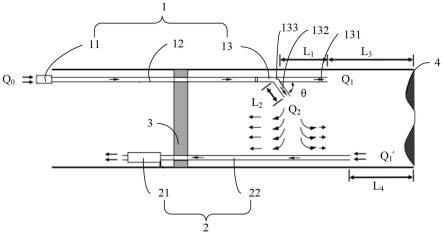

32.图1为双护盾tbm主机外立面图

33.图2为双护盾tbm剖立面图

34.图3为双护盾tbm刀盘及吊装用具示意图

35.图4为双护盾tbm刀盘中心块拆卸示意图

36.图5为实施例一的工作流程图

37.图6为实施例二的工作流程图

38.附图标记说明:

39.1、刀盘;1-1、坡口焊缝;1-2、中心块;1-3、第一边块;1-4、第二边块;1-5、第三边块;1-6、第四边块;1-7、焊接吊耳;2、进料斗;3、从动辊;4、刀具;5、手动葫芦;6、枕木;7、钢轨;8、千斤顶;9、主驱动;10、主机皮带机后半段;11、管片拼装机;12、辅助推进油缸;13、撑靴油缸;14、主皮带机前半段;15、撑靴;16、支撑盾;17、尾盾;18、主推进油缸;19、伸缩油缸;20、前盾;21、前盾法兰。

具体实施方式

40.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

41.如图1至图5所示,本发明实施例提供的一种双护盾tbm主机洞内弃壳拆卸方法,包括以下步骤:

42.s101、拆卸主机,拆卸过程中留置盾壳作为初期支护;

43.具体的,主机包括刀盘1、主机皮带机后半段10、管片拼装机11、辅助推进油缸12、撑靴油缸13、主皮带机前半段14、撑靴、主推进油缸18和伸缩油缸19,其拆卸方式可以完全参考现有技术,但是与现有技术的不同之处在于,在涉及到盾壳部分的处理,现将盾壳后退10m,预留出刀盘1拆卸和存放空间,之后将盾壳先留置于隧道内,用于对隧道尾端没有铺设支护管片前的支护。

44.s102、主机拆卸完成后,对盾壳包围的隧道段进行管片支护;

45.具体的,在主机全部部件拆卸完成并全部运输出隧道后,将留置的盾壳也予以拆除并全部运出隧道,之后及时的将支护管片安装在盾壳包围段隧道和预留的拆卸空间壁上,对于支护管片的安装操作较简单,可以通过人工手动安装或者使用其他机械安装。

46.本发明实施例提供的一种双护盾tbm主机洞内弃壳拆卸方法,

①

本发明在双护盾tbm主机拆卸的全过程中,不设吊点,不涉及任何硐室扩挖,保证了隧道的完整性,便于后续管片安装。

47.②

本发明留置于隧道内的护盾盾壳,可以为隧道围岩提供有效支撑,在tbm拆卸运输的时段内,无需对盾壳包围段隧道进行支护加固,节约了工期,降低了工程成本。

48.③

本发明方法简单,可满足各类围岩的无扩洞式洞内拆卸要求,可靠稳定,便于推广应用。

49.本发明提供的实施例中,进一步的,所述拆卸主机的步骤具体包括:依次拆卸刀盘1、主机皮带机后半段10、管片拼装机11、辅助推进油缸12、撑靴油缸13、主皮带机前半段14、

撑靴15、主推进油缸18和伸缩油缸19。

50.具体的,刀盘1拆卸前需要先断开主机与后配套系统的连接,拆卸液压和电气系统管线、管路,通过盾体后退的方法预留10m的刀盘1拆卸及存放空间,并对不稳定围岩进行加固,拆除皮带机进料斗2、后退皮带机前部从动辊3,预留刀盘1拆卸操作空间,拆除刀具4后再进行刀盘1面板拆卸。

51.所述盾壳由前盾20、伸缩盾、支撑盾16和尾盾17依次连接组成,所述前盾20内部包括刀盘1、进料斗2、从动辊3、刀具4、主驱动9和前盾法兰21,所述伸缩盾内部包括主推进油缸18和伸缩油缸19,所述支撑盾16内部包括辅助推进油缸12、撑靴油缸13和主皮带机前半段14,所述尾盾17内部包括主机皮带机后半段10和管片拼装机11,所述拆卸过程中留置盾壳作为初期支护的步骤具体包括:切割支撑盾16,且保留支撑盾16的盾壳,并拆卸主驱动9,切割前盾20,且保留前盾20的盾壳,伸缩盾和尾盾17不做切割。

52.所述拆卸刀盘1的步骤具体包括:先刨开刀盘1正面v型坡口焊缝1-1,接着拆除第一边块1-3、第二边块1-4、第三边块1-5、第四边块1-6和中心块1-2,所述第一边块1-3、第二边块1-4、第三边块1-5和第四边块1-6首尾焊接成环形结构,所述中心块1-2位于环形结构中心。

53.具体的,拆卸刀盘1时用碳弧气刨将刀盘1正面v型坡口焊缝1-1刨开,利用中心块1-2上部固定20t手动葫芦5,手动葫芦5下部固定在边块a的焊接吊耳1-7上,拆除连接螺栓,放下边块并移动至洞前,同理,拆除边块b、c、d,并移动至洞前;在中心块1-2下部垫好枕木6及钢轨7,将中心块1-2用4台20t的千斤顶8顶紧,拆除刀盘1与主驱动9间的连接螺栓后,放松千斤顶8,中心块1-2落在枕木6及钢轨7上,前移中心块1-2,利用千斤顶8顶起中心块1-2,拆除枕木6及钢轨7,放稳中心块1-2。

54.所述拆卸撑靴15的步骤具体包括:先平移撑靴15至支撑盾16盾体的中部,再平移撑靴15至尾盾17盾体的中部,接着拆除工装,拆下撑靴15。

55.所述拆卸主驱动9的步骤具体包括:先分离主驱动9与前盾20,并前移主驱动9,再切除前盾法兰21突出边缘,最后拆除主驱动9,具体的,利用工装将主驱动9与前盾20分离并前移100mm,切除前盾法兰21突出边缘,利用工装吊具将主驱动9向后移动,放到运输板车上。

56.所述拆卸未提及部件的步骤具体包括:拆卸主驱动9电机、减速机以及各种托架支架,对所有部件应本着能拆尽拆、能回收尽回收的原则进行拆卸并运出隧道外,部件拆卸完成后应及时置于平板运输车上沿隧道原路返回,由始发井吊出,避免影响后续步骤实施。

57.切割所述前盾20盾体上的附属物件和所述支撑盾16盾体上的附属物件,并保留用于铺设二次衬砌管片的断面空间。

58.通过盾体后退的方法预留刀盘拆卸及存放的操作空间,待所有部件拆除并运输完成后,对盾壳包围段隧道和所述操作空间安装支护管片。

59.所述tbm底部安装有接收主机并承托其重量的钢托架,具体的,tbm拆机底部安设用于接收tbm主机可拆部件的钢托架结构,用于承担tbm主机可拆卸件的重量。

60.如图5所示,本发明提供的另一个实施例中,一种双护盾tbm主机洞内弃壳拆卸方法,包括以下步骤:

61.所述拆卸主机的步骤之前通过盾体后退的方法预留刀盘拆卸及存放的操作空间。

62.所述拆卸刀盘的步骤具体包括:先刨开刀盘正面v型坡口焊缝,接着拆除第一边块、第二边块、第三边块、第四边块和中心块;

63.拆卸主机,拆卸过程中留置盾壳作为初期支护,所述拆卸主机的步骤具体包括:主机皮带机后半段、管片拼装机、辅助推进油缸、撑靴油缸、主皮带机前半段。

64.所述拆卸撑靴的步骤具体包括:先平移撑靴至支撑盾盾体的中部,再平移撑靴至尾盾盾体的中部,接着拆除工装,拆下撑靴。

65.主推进油缸和伸缩油缸。

66.所述拆卸过程中留置盾壳作为初期支护的步骤具体包括:切割支撑盾,且保留支撑盾的盾壳,并拆卸主驱动;切割前盾,且保留前盾的盾壳,伸缩盾和尾盾不做切割。

67.所述拆卸主驱动的步骤具体包括:先分离主驱动与前盾,并前移主驱动,再切除前盾法兰突出边缘,最后拆除主驱动。

68.所述拆卸未提及部件的步骤具体包括:拆卸主驱动电机、减速机以及各种托架支架。

69.切割所述前盾盾体上的附属物件和所述支撑盾盾体上的附属物件,并保留用于铺设二次衬砌管片的断面空间。

70.待所有部件拆除并运输完成后,对盾壳包围段隧道和所述操作空间安装支护管片。

71.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。