1.本发明涉及汽车领域,特别涉及一种整车隔声性能的试验方法及试验系统。

背景技术:

2.目前,为了改善车辆乘坐的舒适性,对汽车隔声性能的要求越来越高。为了提高汽车的隔声性能,会针对汽车声音泄露和透声位置进行结构优化,以提高汽车的隔声性能。为了检测车辆的隔声性能,常常会分别采集车辆内外的声压差值,以判断各个区域的隔声性能。

3.相关技术中,为了得到车辆隔声性能的薄弱区域,会分别测量不同区域的隔声性能,通过对比不同区域的隔声性能找到隔声性能差的区域,以方便后续针对隔声性能薄弱区域的改进。

4.但是,相关技术中,为了准确的测量不同区域的隔声性能,需要在车辆内表面的不同位置分别布置传声器,得到该区域的内表面声压值,通过对比外表面声压值得到该区域的隔声性能,然而车辆内表面的结构复杂,一些区域如前后风挡、顶棚及门窗等位置传声器布置较为简单,但是前围、底板等区域的传声器布置难度大,导致隔声性能的测量困难,无法快速测量整车隔声性能薄弱区域。

技术实现要素:

5.本发明实施例提供一种整车隔声性能的试验方法及试验系统,以解决相关技术中隔声性能测试中需要分区域测试,且部分区域传声器布置难度大,无法快速测量整车隔声性能薄弱区域的问题。

6.第一方面,提供了一种整车隔声性能的试验方法,其包括以下步骤:调节混响室的声源形成混响环境,直至试验样车的外表面各处的声压基本相等;使用球形声阵列测得试验样车内部多个方向的车内声音信号,其中所述球形声阵列布置于试验样车内部;根据所述车内声音信号分析得到试验样车内表面的声压分布数据;根据所述声压分布数据分析得到整车隔声性能的薄弱部位。

7.一些实施例中,在所述根据所述车内声音信号分析得到试验样车内表面的声压分布数据之后,包括以下步骤:根据球形声阵列上的多个摄像头拍摄所述试验样车内部的实际环境图像;将所述试验样车内表面的声压分布数据与实际环境图像结合得到所述试验样车内表面的声压分布图。

8.一些实施例中,在所述根据所述车内声音信号分析得到试验样车内表面的声压分布数据之后,包括以下步骤:根据各个第一传声器测得的车外声压值计算得到所述试验样车外表面的声压均方值,其中,所述第一传声器间隔布置于所述试验样车的外表面;根据所述声压分布数据计算得到所述试验样车内表面的声压均方值;根据所述试验样车的外表面的声压均方值与所述试验样车内表面的声压均方值之差得到整车的隔声性能的指标数值。

9.一些实施例中,所述调节混响室的声源形成混响环境,直至试验样车的外表面各

处的声压基本相等,包括以下步骤:在试验样车的外表面设置若干个第一传声器,其中各个第一传声器与试验样车的外表面的间距相等;打开所述混响室内部的体积声源;调节所述体积声源,直至各个所述第一传声器测得的车外声压值的极差小于或等于一分贝。

10.一些实施例中,所述在试验样车的外表面设置若干个第一传声器,包括以下步骤:在试验样车的顶部、底部、前、后、左、右分别安装所述第一传声器;调节各个所述第一传声器的位置,使各个所述第一传声器与试验样车的外表面的间距相等。

11.一些实施例中,所述球形声阵列的球形测量面上间隔布置有若干第二传声器,所述使用球形声阵列测得试验样车内表面的声压分布数据,包括以下步骤:利用所述球形声阵列上的若干个第二传声器测得一组声场信号p;将试验样车的内表面离散为s个简单声源q,并计算简单声源至第二传声器的格林函数g;根据格林函数g以及声场信号p逆向计算得到s个简单声源的声场强度q;根据各个简单源的声场强度q分析得到所述试验样车内表面的声压分布数据。

12.一些实施例中,根据所述声压分布数据得到试验样车的内表面声压级最大区域;根据所述球形声阵列测量得到的声音信号及试验样车的内表面声压级最大区域得到声压级最大区域的对应频谱。

13.第二方面,还提供了一种整车隔声性能的试验系统,其包括:混响室,所述混响室的内部设有声源,所述声源用于形成混响环境;球形声阵列,所述球形声阵列用于设置于试验样车的内部,所述球形声阵列用于收集所述试验样车内部多个方向的车内声音信号;分析模块,所述分析模块与所述球形声阵列相连接,所述分析模块用于将所述球形声阵列收集的车内声音信号处理得到所述试验样车内表面的声压分布数据,并用于分析所述声压分布数据得到整车隔声性能的薄弱部位。

14.一些实施例中,还包括:若干个第一传声器,所述第一传声器均与所述分析模块连接,所述第一传声器用于间隔布置于所述试验样车的外表面,且各个所述第一传声器与所述试验样车外表面的间距相等,所述第一传声器用于采集车外声压值;分析模块还与所述混响室内部的声源相连接,所述分析模块用于根据若干个所述第一传声器收集的车外声压值调节所述声源,直至各个所述第一传声器收集的车外声压值大致相等。

15.一些实施例中,所述分析模块用于将各个所述第一传声器采集的车外声压值计算得到试验样车的外表面声压均方值,所述分析模块用于分析所述声压分布数据得到所述试验样车的内表面的声压均方值,所述分析模块用于将所述试验样车的外表面的声压均方值与所述试验样车内表面的声压均方值求差得到整车的隔声性能的指标数值。

16.本发明提供的技术方案带来的有益效果包括:

17.本发明实施例提供了一种整车隔声性能的试验方法及试验系统,通过调节混响室的声源形成混响环境,使试验样车外部声压相等,通过设置于车内的球形声阵列检测车内各个方向的声音信号,得到试验样车内表面的声压分布情况,对比车外声压可得出整车的隔声性能的薄弱区域,其中,车外声压通过调整声源控制车辆外表面的声压大致相等,只需得到车辆内部的声压分布即可得到车辆的隔声性能的薄弱部位,试验过程简单,球形声阵列布置方便,不需要在试验样车的前围、底板等难以接触到的位置布置传声器,降低了布置难度,大幅简化了试验过程,且可以指出车辆隔声性能的薄弱区域,方便后续针对性的提升车辆的隔声性能,相比分区域测量而言可不受测量区域的限制,分析可以得到整车内表面

各区域的隔声性能。因此,相比传统的试验方法更简单,效率更高,一次测量即可指向性的指出车辆隔声性能薄弱的区域,布置难度降低,且能不受测量区域位置的限制分析整个车辆内表面的声压分布,最终测量得到的薄弱区域更准确,可以快速的测量整车隔声性能薄弱区域。

附图说明

18.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

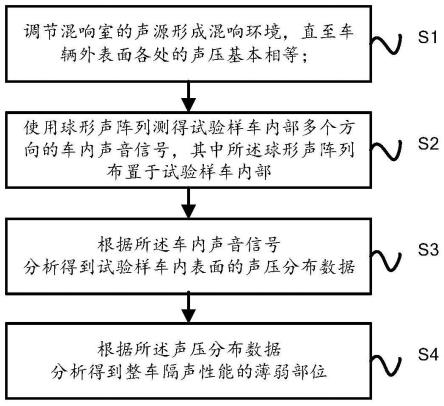

19.图1为本发明实施例提供的一种整车隔声性能的试验方法及试验系统的第一种流程图;

20.图2为本发明实施例提供的一种整车隔声性能的试验方法及试验系统的第二种流程图;

21.图3为本发明实施例提供的一种整车隔声性能的试验方法及试验系统的第三种流程图;

22.图4为图1中步骤s1的流程图;

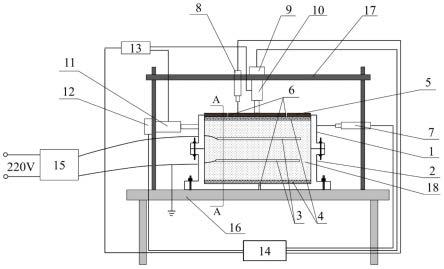

23.图5为本发明实施例提供的一种整车隔声性能的试验系统的布置示意图。

24.图中:

25.1、混响室;2、体积声源;3、球形声阵列;4、第一传声器;5、试验样车。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明实施例提供了一种整车隔声性能的试验方法及试验系统,其能解决相关技术中相关技术中隔声性能测试中需要分区域测试,且部分区域传声器布置难度大,无法快速测量整车隔声性能薄弱区域的问题。

28.参见图1至图4所示,为本发明实施例提供的一种整车隔声性能的试验方法的流程图,其可以包括以下步骤:s1:调节混响室1的声源形成混响环境,直至试验样车5的外表面各处的声压基本相等;也就是说,调节混响室1的声音,使试验样车5的外表面的声压相等,其基准声压相等,后续测量车辆内表面声压值的差异即可对比得出试验样车5的隔声性能的差异。s2:使用球形声阵列3测得试验样车5内部多个方向的车内声音信号,其中球形声阵列3布置于试验样车5内部;相比原有的将传声器布置于车辆内部各区域,需要将传声器布置于车辆底板或前围等难以布置的位置,本试验方法只需要将一个球形声阵列3布置于车辆的内部即满足对车辆内部的声音信号的收集,使用时更简单。s3:根据车内声音信号分析得到试验样车5内表面的声压分布数据;本实施例中,在混响室1外部设置有计算机,计算机通过数据采集前端与球形声阵列3相连接,通过计算机分析可以得到试验样车5内表面的声

压分布,s4:根据声压分布数据分析得到整车隔声性能的薄弱部位,由于混响室1构建的混响环境为整车外表面的声压基本相等,当知道车辆内表面的声压分布数据后,对比找到车辆内表面声压最高的区域即为整车隔声性能的薄弱部位。可以指向性的找到隔声性能的薄弱位置,方便后续的改进且不需要分区域测量,提高了测量效率,同时相比分区域测量而言,可以计算得到整个车辆内表面的声压分布,可得到整车各个区域的隔声性能,相比分区域测量而言,测量的区域更加全面准确。试验过程中,不需要分别在车内各区域设置收集该区域的声音信号的传声器,通过一个可以收集多方向的球形声阵列3大幅简化了测试时的准备工作,相比将传声器安装于车辆底板或前围等区域而言布置难度降低。本实施例中,测试时可以将声阵列设置于车内的中央区域,模拟使用人员实际乘坐时的收听姿势,测量结果与实际使用相关度更高。本实施例中,为了维持球形声阵列3的稳定,可以将球形声阵列3安装于三角支架上,防止球形声阵列3在测试过程中角度变化而导致测试结果偏差。试验前可以将试验样车5置于混响室1中,关闭车门车窗;避免测试过程中由于门窗开启而导致与实际使用不符,本实施例中,试验过程中试验样车5处于熄火状态,减少由于试验样车5自身运作而产生的噪声。

29.参见图1至图5所示,在一些可选的实施例中,在s3之后,即在根据车内声音信号分析得到试验样车5内表面的声压分布数据之后,包括以下步骤:s5:根据球形声阵列3上的多个摄像头拍摄车内的实际环境图像;本实施例中,球形声阵列3在同一球面上均匀分布有12个摄像头,且摄像头的拍摄方向均沿球形的半径向外,通过多个摄像头可无死角的拍摄全方向的车内空间,在其他实施例中,可在球形声阵列3上设置更多摄像头,以适应不同的球形声阵列3。s6:将车辆内表面的声压分布数据与车内的实际环境图像结合得到车辆内表面的声压分布图。也就是说,将声压信息与车内的环境图像结合得到车辆内表面的声压分布图,更加直观的显示车辆内表面的声压分布,快速的得知隔声薄弱部位。在后续分析过程中,针对声压大的区域再做改进。由于本实施例中通过球形声阵列3测量车辆内表面的声压分布,相比平面布置或随机布置的传声器声阵列而言,各个方向的声压信号均可完整接收,得到的声压分布图也更加准确。本实施例中,球形声阵列3通过数据采集前端与计算机相连,在测试前需要在计算机上设置声源输入参数、声源类型、声源大小,以及有关数据采集的分析频率带宽、频率分辨率、采样时间等,可适用于不同声源环境下的隔声性能测量。通过计算机可直观的显示车辆内表面的声压分布图像,并且方便后续试验结果的存档与交流。

30.参见图1至图5所示,在一些可选的实施例中,于步骤s3之后,即在根据车内声音信号分析得到试验样车5内表面的声压分布数据之后,包括以下步骤:s7:根据各个第一传声器4测得的声压值计算得到试验样车5的外表面的声压均方值,第一传声器4间隔布置于试验样车5的外表面;s8:根据声压分布数据计算车辆内表面的声压均方值;s9:根据试验样车5的外表面的声压值均方值与试验样车5内表面的声压均方值之差得到整车的隔声性能的指标数据。也就是说,通过对比车内与车外的声压均方值之差得到整车的隔声性能的指标数据,通过固化的计算方式,可以定量的对比不同试验样车5的隔声性能,内外声压均方值的差值越大,表明整车的隔声性能越差。方便与对标试验样车进行对比,了解整车隔声性能在各个对标试验样车5中的水平。

31.参见图1至图5所示,在一些可选的实施例中,步骤s1,即调节混响室1的声源形成

混响环境,直至试验样车5的外表面各处的声压基本相等,包括以下步骤:s101:在试验样车5的外表面设置若干个第一传声器4,其中各个第一传声器4与试验样车5的外表面的间距相等;通过控制各个第一传声器4距试验样车5的外表面的间距相等,可以尽可能的保证当第一传声器4测得声压相等时,试验样车5的外表面的声压相等,本实施例中,为了保证第一传声器4测得声压更接近试验样车5的外表面的声压,各个第一传声器4具试验样车5的外表面均为十公分。s102:打开混响室1内部的体积声源2;混响室1中设置有两个体积声源2,且两个体积声源2分别布置于混响室1的两个斜相对的角。且体积声源2连接有功率放大器,功率放大器与数据采集前端相连被计算机所控制。s103:调节体积声源2,使各个第一传声器4测得的声压值的极差小于或等于一分贝。通过检测第一传声器4测得声压表示试验样车5的外表面声压值,当第一传声器4的声压值的极差小于一分贝认为试验样车5的外表面各位置的声压相等,此时停止调节体积声源2,维持现有的混响环境。

32.参见图1至图5所示,在一些可选的实施例中,步骤s101,即在试验样车5的外表面设置若干个第一传声器4,其中各个第一传声器4与试验样车5的外表面的间距相等,包括以下步骤:在试验样车5的顶部、底部、前、后、左、右分别安装第一传声器4;也就是说,在试验样车5的各个方向均设置有第一传声器4,避免由于试验样车5某些区域未布置第一传声器4而无法检测该位置声压,进而导致外表面各区域的声压值相差较大,没有建立混响环境影响后面的测量工作。本实施例中,每个方位各布置有一个第一传声器4,在其他实施例中,可以根据每个方位的面积或可能泄漏声音的区域的大小选择合适数量的第一传声器4。调节各个第一传声器4的位置,使其与试验样车5的外表面的间距相等。本实施例中,各个第一传声器4与试验样车5外表面的距离均为十公分,在其他实施例中,可以调节两者距离的值,但需要保证每个试验车辆均按统一的间距值设置,以实现指标数值的统一标准。通过控制第一传声器4与试验样车5的间距相等可以实现控制测量声压相等时车辆外表面声压相等。

33.参见图1至图5所示,在一些可选的实施例中,球形声阵列3的球形测量面上间隔布置有若干第二传声器,也就是说,通过间隔布置的第二传声器收集不同方向的声音信号,以达到测量车辆内表面声压分布的目的,步骤s3,即使用球形声阵列3测得试验样车5内表面的声压分布数据,包括以下步骤:利用球形声阵列3上的若干个第二传声器测得一组声场信号p;将试验样车5的内表面离散为s个简单声源q,并计算简单声源至第二传声器的格林函数g;根据格林函数g以及声场信号p逆向计算得到s个简单声源的声场强度q;根据各个简单源的声场强度q分析得到试验样车5内表面的声压分布数据。也就是说,通过将外界传递至车内的声音离散为沿内表面分布的简单声源,第n个第二传声器测得的声场信号可以看作由s个简单声源共同作用而产生的,具体公式如下:

[0034][0035]

简化为向量形式即为p=gq(2)。

[0036]

再通过m个第二传声器的测得的声场信号逆向求解s个简单声源,即可得到车辆内表面的声压分布。相比使用第二传声器直接采集的数据作为试验样车5的内表面的声压分布情况,重构后的数据更接近试验样车5的内表面的声压分布。后续针对隔声薄弱原因的分析也会更加准确。

[0037]

在一些可选的实施例中,根据格林函数g(rm,rs)以及m个第二传声器的声场信号p(rm)逆向计算得到s个简单声源的声场强度q(rs),其包括以下步骤:将矩阵的逆向求解转化

为最小化形式求解。由于格林函数g(rm,rs)在实际中存在不可逆的情况,为了求解出试验样车5的内表面的声压分布,可以求当矩阵p-gq的模处于最小值时的简单声源q。也就是说,通过将逆向求解问题转化为最小化形式求解问题,可以在格林函数不可逆时实现简单声源的求解。

[0038]

同时还可以引入关于声压分布的先验信息,并在迭代过程中不断修正先验信息。本实施例中,引入了正则化矩阵l提高声压重构的精度,引入后的公式为

[0039][0040]

通过引入先验信息,减少由于最小化而导致重构的精度降低。通过迭代过程中不断的修正输出结果从而保证收敛的准确性。在实际计算过程中,由于球形声阵列3以及采集前端通道的限制,第二声阵列的数目会小于试验样车5的内表面重构点的个数,求解时会出现重构欠定问题,其中公式(3)在一阶导数为零的情况下得到其迭代最优解为:

[0041]q(n 1)

=l

(n)

(gl

(n)

)h(gl

(n)

(gl

(n)

)h β2i)-1

p

ꢀꢀ

(4)

[0042]

其中l

(n)

为正则化矩阵l第n次迭代结果。为了便于后续分析,对具有复杂形式的式(4)进行变换,简化为如下形式:

[0043]q(n 1)

=l

(n)ah

(aah β2i)-1

p

ꢀꢀ

(5)

[0044]

式(5)中a=gl

(n)

,且a=[a(r1),...,a(rs),...,a(rn)]。q

(n 1)

为式(5)的一般表达式,运用其能重构试验样车5的内表面的声压分布。本实施例中,各个球形声阵列3具有球形的测量面,测量面上均匀间隔分布有多个第二传声器,第二传声器的延伸方向相交于测量面的中心。也就是说,通过均匀分布于球形测量面的第二传声器测量车内的声音信号,由于各个第二传声器的延伸方向相交于球形测量面的中心,可以通过不同的第二传声器收集不同方向的声音信号,提高测量的准确度,本实施例中,球形声阵列3具有两种规格,分别是布置有三十六个第二传声器的规格以及布置有五十个第二传声器的规格,两种均能实现大角度范围的声音信号的测量。两者均能覆盖全角度的测量。在其他实施例中,也可以根据球形声阵列3体积的大小适当增减第二传声器的数量。相比传统的传声器布置,可以控制各个传声器的相对位置,简化声压分布数据的计算,减低逆向计算车辆内表面声压分布数据过程的误差。

[0045]

参见图1至图5所示,在一些可选的实施例中,还包括以下步骤:根据试验样车5的内表面的声压分布得到试验样车5的内表面声压级最大区域;根据球形声阵列3测量的得到的声压信号及试验样车5的内表面声压级最大区域得到声压级最大区域的对应频谱。也就是说,在得到车辆内表面声压分布后,针对车辆内表面声压最大的区域需要获取其频谱信息,可定性的给出隔声性能改善方向,比如需要在这一部位增加什么结构以减少某一频率的声波的传递,提高整车的隔声性能,方便后面对隔声薄弱部位的结构作出改进。在其他实施例中,还可以分析得出其他薄弱部位的频谱信息,以便于全面的改善车辆的隔声性能。

[0046]

同时本发明实施例还提供了一种整车隔声性能的试验系统,其可以包括:混响室1,混响室1的内部设有声源,声源用于形成混响环境;球形声阵列3,球形声阵列3用于设置于试验样车5的内部,球形声阵列3用于收集试验样车5内部多个方向的车内声音信号;分析模块,分析模块与球形声阵列3相连接,分析模块用于将球形声阵列3收集的车内声音信号处理得到试验样车5内表面的声压分布数据,并用于分析声压分布数据得到整车隔声性能

的薄弱部位。分析模块可以为计算机或其他分析处理系统。其中,球形声阵列3的球形测量面上间隔布置有多个第二传声器,以实现收集不同方向的声音信号,由于各个第二传声器均匀布置,能保证各个区域声音信号收集的情况相同,避免收集盲区的出现,相比传统的在车辆各个区域布置传声器而言,收集数据更准确,相比传统的传声器布置,可以控制各个传声器的相对位置,简化声压分布数据的计算,减低逆向计算过程的误差。

[0047]

参见图1至图5所示,在一些可选的实施例中,若干个第一传声器4,第一传声器4均与分析模块连接,第一传声器4用于间隔布置于试验样车5的外表面,且各个第一传声器4与试验样车5外表面的间距相等,第一传声器4用于采集车外声压值;分析模块还与混响室1内部的声源相连接,分析模块用于根据若干个第一传声器4收集的车外声压值调节声源,直至各个第一传声器4收集的车外声压值大致相等。也就是说,通过各个第一传声器4测试车辆外表面的声压信息,并将声压值传递至分析系统,通过分析系统控制声源实现混响环境的建立。通过控制各个第一传声器4与试验样车5的距离保持一致,使其测量得到的声压值更贴合实际的车辆外表面声压。

[0048]

参见图1至图5所示,在一些可选的实施例中,分析模块用于将各个第一传声器4采集的车外声压值计算得到试验样车5的外表面声压均方值,分析模块用于分析声压分布数据得到试验样车5的内表面的声压均方值,分析模块用于将试验样车5的外表面的声压均方值与试验样车5内表面的声压均方值求差得到整车的隔声性能的指标数值。也就是说,通过定量的计算隔声性能的指标数据,方便后续对比不同车辆的隔声性能。结合车辆声压的分布数据可更加全面的得到车辆的隔声性能。

[0049]

本发明实施例提供的一种整车隔声性能的试验方法及试验系统的原理为:

[0050]

通过调节混响室的声源形成混响环境,使试验样车5外部声压相等,通过设置于车内的球形声阵列检测车内各个方向的声音信号,得到试验样车5内表面的声压分布情况,对比车外声压可得出整车的隔声性能,试验过程简单,球形声阵列布置方便,不需要在试验样车5的前围、底板等难以接触到的位置布置传声器,大幅简化了试验过程。相比传统的试验方法更简单,效率更高,一次测量即可指出车辆隔声性能薄弱的区域,布置难度降低,且能不受测量区域位置的限制,分析整个车辆内表面的声压分布,最终测量得到的薄弱区域更准确。提供指向性的改进目标。便于后续技术人员找到隔声性能薄弱的原因并加以改善。

[0051]

在本发明的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0052]

需要说明的是,在本发明中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者

设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0053]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。