1.本发明涉及一种燃煤机组环保系统净烟气流量偏差大原因诊断方法,属于燃煤发电行业锅炉与环保领域。

背景技术:

2.我国燃煤电厂已全面执行烟气污染物超低排放标准,显著降低了燃煤发电行业大气污染物排放量和排放强度。燃煤电厂环保系统中,采用烟气在线监测系统实时监测污染物排放浓度,监测二氧化硫、氮氧化物及粉尘浓度是否满足超低排放标准;另外,燃煤电厂污染物排放量及排放绩效也是重点关注的环保综合指标,且直接受国家环保相关政策制约,污染物排放量及排放绩效除受污染物浓度影响外,主要受环保系统净烟气流量影响,两者乘积为该项污染物排放量,所以环保系统净烟气流量直接影响了燃煤机组污染物排放量及排放绩效。

3.目前,部分燃煤机组存在环保系统净烟气流量偏差大的问题,特别是环保系统净烟气流量偏大导致各项烟气污染物排放量增大。燃煤电厂相同配置的两台机组进行对比,在燃用煤种接近及相同负荷情况下,如环保系统烟气流量偏差达20-30%,会对污染物排放量及排放绩效影响较大。现有技术文献中未检索到相关的燃煤机组环保系统净烟气流量偏差大原因诊断方法的相关介绍,不利于正确评估燃煤电厂污染物排放量及排放绩效,给电厂环保系统运行带来较大压力。

4.现对净烟气流量偏差大的原因进行诊断分析,从锅炉系统烟气量、烟道及辅助设备漏风和净烟气流量测点偏差等角度进行总结和提炼,形成了一种燃煤机组环保系统净烟气流量偏差大原因诊断方法,为治理燃煤机组污染物排放量偏差问题提供技术路径。

技术实现要素:

5.本发明主要针对燃煤机组环保系统净烟气流量偏差大影响污染物排放量及排放绩效的问题,提供了一种燃煤机组环保系统净烟气流量偏差大原因诊断方法。

6.本发明解决上述问题所采用的技术方案是:一种燃煤机组环保系统净烟气流量偏差大原因诊断方法,其特征是,在燃煤机组稳定负荷工况下,采用净烟气流量偏差影响因子z进行表征,其影响因素包括:锅炉实测脱硝系统入口氧量与分布式控制系统中显示脱硝系统入口氧量偏差对烟气量变化影响因子z1、烟气在线监测系统显示净烟气流量与净烟气实测流量偏差影响因子z2、锅炉脱硝系统入口至脱硫系统入口烟道段漏风影响因子z3,z=z1 z2 z3。

7.锅炉实测脱硝系统入口氧量与分布式控制系统中显示脱硝系统入口氧量偏差分为锅炉左、右两侧进行标记(正对烟囱方向,锅炉左侧为炉左,锅炉右侧为炉右),锅炉左、右两侧偏差分别为炉左实测脱硝系统入口氧量与分布式控制系统中显示脱硝系统入口氧量差值d

1左

、炉右实测脱硝系统入口氧量与分布式控制系统中显示脱硝系统入口氧量差值d

1右

,实测脱硝系统入口氧量o

2-脱硝入口

与分布式控制系统中显示脱硝系统入口氧量差值为d1,d1=

(d

1左

d

1右

)/2;采用烟气分析仪用网格法对分布式控制系统中显示脱硝系统入口氧量烟道段面测量多点氧量,再用算术平均值计算得到实测脱硝系统入口氧量。两侧送风机按相同出力大小进行调整,同时调整两侧引风机出力,保持锅炉负压维持稳定,使分布式控制系统中显示两侧脱硝系统入口氧量平均值降低数值为d1,记录送风机、引风机调整前后环保系统净烟气流量,分别用q

1前

、q

1后

表示,锅炉实测脱硝系统入口氧量与分布式控制系统中显示脱硝系统入口氧量偏差对烟气量变化影响因子z1=100*(q

1前-q

1后

)/q

1后

。

8.烟气在线监测系统显示净烟气流量与净烟气实测流量偏差,偏差为烟气在线监测系统显示净烟气流量与净烟气实测流量的差值,采用靠背管用网格法对烟气在线监测系统显示净烟气流量测点烟道段面测量多点动压,再用算术平均值计算转化得到净烟气实测流量q

2实

,烟气在线监测系统显示净烟气流量用q

2显

表示,烟气在线监测系统显示净烟气流量与净烟气实测流量偏差影响因子z2=100*(q

2显-q

2实

)/q

2实

。

9.锅炉脱硝系统入口至脱硫系统入口烟道段漏风,锅炉脱硝系统入口氧量为实测脱硝系统入口氧量o

2-脱硝入口

;采用烟气分析仪用网格法对空气预热器入口烟道段面测量多点氧量,再用算术平均值计算得到空气预热器入口氧量o

2-空预器入口

;采用烟气分析仪用网格法对脱硫系统入口烟道段面测量多点氧量,再用算术平均值计算得到脱硫系统入口氧量o

2-脱硫入口

;锅炉脱硝系统入口至脱硫系统入口烟道段漏风影响因子z3=(o

2-空预器入口-o

2-脱硝入口

)/(21-o

2-空预器入口

)*100 (o

2-脱硫入口-o

2-空预器入口

)/(21-o

2-脱硫入口

)*90-η;当燃煤电厂配置回转式空气预热器时,η值取8,当燃煤电厂配置管式空气预热器时,η值取4。

10.净烟气流量偏差净烟气流量偏差影响因子z的绝对值大于或等于10时,评估z1、z2、z3所占净烟气流量偏差影响因子z的比例,分别用φ1、φ2、φ3表示,影响因子z的绝对值小于10时,认定环保系统净烟气流量偏差较小,为可接受范围;φ1=z1/z,φ2=z2/z,φ3=z3/z,φ1、φ2、φ3中绝对值最大值表明对应的影响因子对净烟气流量偏差影响最大。

11.本发明与现有技术相比,具有以下优点和效果:(1)将锅炉系统和环保系统联合分析,从锅炉系统烟气量、烟道及辅助设备漏风和净烟气流量测点偏差等角度进行总结和提炼,准确和全面诊断燃煤机组环保系统净烟气流量偏差大的问题;(2)通过影响因子分析法,定量计算燃煤机组环保系统净烟气流量偏差大的相关影响因素,为治理燃煤机组污染物排放量偏差问题提供了理论支撑;(3)明确提出了燃煤机组环保系统净烟气流量偏差大原因诊断方法的技术路线,具有较好的推广和应用前景。

附图说明

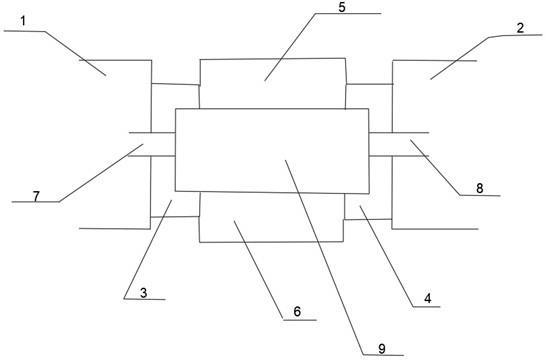

12.图1是本发明燃煤机组环保系统净烟气流量偏差大原因诊断方法的技术路线图。

具体实施方式

13.下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

14.实施例。

15.本实施例中,一种燃煤机组环保系统净烟气流量偏差大原因诊断方法,某燃煤电厂2*330mw热电工程锅炉型式为亚临界、一次中间再热、控制循环汽包炉。锅炉采用全摆动直流式燃烧器调温、四角布置、切圆燃烧,双进双出磨煤机冷一次风正压直吹式制粉系统,

配三台mgs4060双进双出钢球磨煤机,布置在炉前,不设备用,单炉膛、∏型露天布置、固态排渣、全钢架结构、平衡通风。

16.1、问题概述#2机组日常运行中,#2机组净烟气流量比#1机组净烟气流量偏大约20-30%,影响#2机组污染物的排放量及排放绩效。

17.2、#2锅炉脱硝系统入口氧量标定机组负荷270mw,对#2锅炉脱硝系统入口氧量进行标定,采用烟气分析仪用网格法对分布式控制系统中显示脱硝系统入口氧量烟道段面测量多点氧量,再用算术平均值计算得到实测脱硝系统入口氧量标定结果,如表1所示,由表1可知,左侧dcs脱硝系统入口氧量平均值低于实测值约0.6%,右侧dcs脱硝系统入口氧量与实测值相同。

18.表1#2锅炉脱硝系统入口氧量标定结果位置单位实测值dcs值偏差炉左%3.93.30.6炉右%3.63.20.4备注:偏差计算为实测值减dcs值。

19.3、#2锅炉脱硝系统入口氧量调整对引风机电流、环保排放量的试验分析调整锅炉脱硝系统入口氧量,使4个脱硝系统入口氧量测点数值平均降低约0.5%,对两侧送风机按相同出力大小进行调整,同时调整两侧引风机出力,保持锅炉负压维持稳定,使分布式控制系统中显示两侧脱硝系统入口氧量平均值降低数值为d1,记录送风机、引风机调整前后环保系统净烟气流量,分别用q

1前

、q

1后

表示,锅炉实测脱硝系统入口氧量与分布式控制系统中显示脱硝系统入口氧量偏差对烟气量变化影响因子z1=100*(q

1前-q

1后

)/q

1后

,分析调整前后引风机电流、原烟气流量及净烟气流量变化情况,#2锅炉脱硝系统入口氧量调整前后部分参数变化如表2所示,当锅炉平均脱硝系统入口氧量降低0.5%时,净烟气流量降低约5.3%,引风机电流之和降低约29.6a。

20.表2#2锅炉脱硝系统入口氧量调整前后部分参数变化参数单位调整前调整后变化值影响因子z1氧量%3.32.80.5-净烟气流量nm3/h12784501249425290255.3原烟气流量nm3/h97965092790051750-a引风机电流a137.3124.512.8-b引风机电流a142.3125.516.8-4、脱硫净烟气流量测试比对采用靠背管用网格法对烟气在线监测系统显示净烟气流量测点烟道段面测量多点动压,再用算术平均值计算转化得到净烟气实测流量q

2实

,烟气在线监测系统显示净烟气流量用q

2显

表示,烟气在线监测系统显示净烟气流量与净烟气实测流量偏差影响因子z2=100*(q

2显-q

2实

)/q

2实

。

21.表3净烟气流量比对

主汽流量(t/h)实测烟气量(m3/h,标态、干基、实际o2)q

2实

dcs烟气量(m3/h,标态、干基、实际o2)q

2显

影响因子z2803120272812957757.7

5、锅炉脱硝系统入口至脱硫系统入口烟道段漏风测试对锅炉dcs脱硝系统入口氧量、空气预热器入口氧量、脱硫系统入口氧量汇总如表4。锅炉脱硝系统入口至脱硫系统入口烟道段漏风,锅炉脱硝系统入口氧量采用实测脱硝系统入口氧量o

2-脱硝入口

;采用烟气分析仪用网格法对空气预热器入口烟道段面测量多点氧量,再用算术平均值计算得到空气预热器入口氧量o

2-空预器入口

;采用烟气分析仪用网格法对脱硫系统入口烟道段面测量多点氧量,再用算术平均值计算得到脱硫系统入口氧量o

2-脱硫入口

;锅炉脱硝系统入口至脱硫系统入口烟道段漏风影响因子z3=(o

2-空预器入口-o

2-脱硝入口

)/(21-o

2-空预器入口

)*100 (o

2-脱硫入口-o

2-空预器入口

)/(21-o

2-脱硫入口

)*90-η,燃煤电厂配置回转式空气预热器,η值取8。

22.表4#2锅炉尾部烟道漏风率

主汽流量(t/h)锅炉dcs脱硝系统入口氧量(%)空气预热器入口氧量(%)脱硫系统入口氧量(%)脱硝系统及其烟道漏风率(%)空预器系统及其烟道漏风率(%)影响因子z38643.84.16.41.814.28.0

6、总结(1)#2锅炉脱硝系统入口氧量标定试验表明,机组负荷270mw,左侧dcs脱硝系统入口氧量平均值低于实测值约0.6%,右侧dcs脱硝系统入口氧量平均值低于实测值约0.4%。

23.(2)根据dcs脱硝系统入口氧量与实测值偏差数据,当锅炉平均脱硝系统入口氧量变化0.5%时,试验验证得出:引风机电流之和降低约29.6a,影响因子z1为5.3;(4)现场实测脱硫系统净烟气流量,其与烟囱入口dcs示值相比偏低,影响因子z2为7.7;(5)对锅炉脱硝系统入口至脱硫系统入口烟道段漏风测试,得到影响因子z3为8.0。

24.(6)净烟气流量偏差影响因子z为z1、z2、z3之后,计算得到z为21,评估z1、z2、z3所占净烟气流量偏差影响因子z的比例,分别用φ1、φ2、φ3表示,φ1=z1/z,φ2=z2/z,φ3=z3/z,则φ1、φ2、φ3的绝对值分别为0.25、0.37、0.38,表明锅炉脱硝系统入口至脱硫系统入口烟道段漏风影响因子对净烟气流量偏差影响最大,其次为烟气在线监测系统显示净烟气流量与净烟气实测流量偏差影响因子。

25.本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

26.虽然本发明已以实施例公开如上,但其并非用以限定本发明的保护范围,任何熟悉该项技术的技术人员,在不脱离本发明的构思和范围内所作的更动与润饰,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。