1.本实用新型属于涉及爆轰性能测试技术领域,尤其涉及一种可考核多种活性破片爆炸驱动适应性的试验装置。

背景技术:

2.活性破片是基于活性材料制备而成的一种先进毁伤元,该破片在撞击目标时能够引发化学反应并释放大量的热量,对目标形成“侵 爆”耦合毁伤效应,与传统惰性破片相比能够显著提高弹药杀伤威力,是当前国内外毁伤技术研究的前沿和热点。

3.活性破片应用于杀爆类战斗部必须解决两个关键技术:一是活性破片在战斗部爆炸时完好,也就是在爆炸驱动过程中不发生破碎和不反应,否则活性破片难以飞远、无法穿透目标和产生内爆毁伤效应,即活性破片爆炸驱动环境适应性技术;二是活性破片在撞击目标时能及时引发化学反应,完成释能,最终实现对目标“动能 化学能”耦合毁伤,即活性破片终点毁伤技术。因此,活性破片爆炸驱动环境适应性是评价活性破片性能的重要参数。

4.为了考核活性破片爆炸驱动环境适应性,一般设计一个破片加载装置和回收装置,其中破片加载装置主要是使活性破片在炸药爆炸加载下获取预定速度,回收装置主要是对爆炸驱动后的活性破片进行拦截、回收,并通过统计回收破片数量和质量评价活性破片是否完整。目前,这种试验方法主要存在三方面问题,一是破片加载装置缺乏设计规范,且结构不合理,破片飞散角太大,难以保证完全回收破片,造成试验结果统计失真;二是回收装置会对活性破片造成二次损伤,导致破片破碎甚至不能回收,从而严重影响试验结果;三是一次试验只能考核一种活性破片。

技术实现要素:

5.有鉴于此,本实用新型的目的在于克服以上现有技术的不足,提出一种用于考核多种活性破片爆炸驱动适应性的试验装置,所述试验装置由破片加载装置和效应靶组成;所述的破片加载装置包含:下端盖、壳体、多个受测破片、主装药、中心管、扩爆药和上端盖;所述壳体为凹型薄壁筒体,壳体侧面曲线为中心对称的圆弧,壳体厚度相同,壳体内置主装药;下端盖为圆盘结构;上端盖(7)为中心带有孔洞的圆盘结构;所述中心管为中间带有挡板的薄壁管体;所述效应靶包含:前靶和后靶;前靶为硬金属靶板,后靶为比前靶软的金属靶板,后靶布置在效应靶的前靶的正后方预定距离内,后靶的长度和高度均与前靶长度和高度相同。

6.进一步的,所述壳体为软金属材料,壳体长度l为壳体直径φ的1.5至2 倍,壳体圆弧的曲率半径r=2φ~3φ。

7.进一步的,所述壳体为铝合金。

8.进一步的,所述多个受测破片分别均匀分别在第一、第二、第三、第四象限内的预定角度区域内,各象限内的受测破片区域被破片隔离瓦片分开。

9.进一步的,所述破片隔离瓦片的底面曲线的曲率半径与长度均和壳体(2) 的侧面

外曲线的曲率半径相同;破片隔离瓦片的宽度是受测破片宽度的2~3倍,所述受测破片和破片隔离瓦片粘接在壳体的曲面上。

10.进一步的,所述主装药为中间带有圆柱型孔洞的药柱,药柱的外表面曲线与壳体的侧面内表面曲线相同,调节药柱中间孔洞直径来控制主装药质量。

11.进一步的,所述中心管为中间带有挡板的薄壁管体,中心管的外表面与主装药的内腔贴合;所述扩爆药为圆柱形药柱;所述扩爆药装入所述中心管的中部,中心管的挡板与扩爆药匹配设计,使得扩爆药的中心与主装药的中心在同一个平面。

12.进一步的,所述前靶厚度4mm~8mm厚,前靶的布置方位与受测破片的分布角度区域对应,且每一处前靶的弧长所对应的夹角大于受测破片区域的角度;所述后靶厚度2~6mm,布置在效应靶的前靶与后靶的间隔t=100mm~400mm,前靶与破片加载装置的距离d=40φ~80φ,前靶高度h=5l~8l,前靶中心与破片加载装置中心在同一个水平面;其中φ是壳体直径,l是壳体长度。

13.进一步的,前靶是钢板,后靶是铝合金板。

14.进一步的,所述受测破片包含活性破片、惰性破片,惰性破片为钨材料。

15.本发明的有益效果为:

16.(一)本实用新型的试验装置可以实现一次试验可考核多种活性破片爆炸驱动完整率。

17.(二)本实用新型的试验装置可在较远的威力半径处来考核活性破片的性能,威力半径可以达到加载装置直径的40~80倍,更能反映实际使用情况,破片的飞散角约4

°

~5

°

,破片分布密度适中,既不太集中又不太分散,避免背景技术中因破片分布集中造成穿孔连片和因破片分布太散而不能完全拦截情况,且效应靶的高度仅为破片加载装置长度的5~8倍就能够拦截所有的受测破片,提高了实验数据的精确度。

18.(三)本实用新型的试验装置结构简单,加载装置壳体曲线为圆弧曲线,易于加工,成本低,使用方便。

附图说明

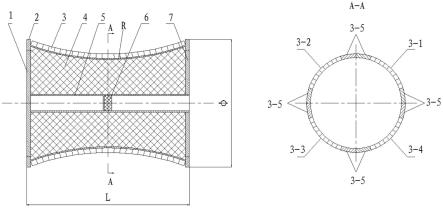

19.图1是破片加载装置结构示意图。

20.图2是破片隔离瓦片3-5的结构示意图。

21.图3是试验装置的试验方案示意图。

具体实施方式

22.本实用新型要解决的技术问题是针对背景技术中存在的不足,提出一种可考核多种活性破片爆炸驱动适应性的试验装置,克服背景技术中破片加载装置不规范、破片太分散和回收难、一发试验可考核活性破片种类少等缺陷。

23.为了解决上述技术问题,提出一种可考核多种活性破片爆炸驱动适应性的试验装置,其技术方案如下:

24.本实用新型中的试验装置由破片加载装置和效应靶组成。

25.本实用新型中的破片加载装置包括下端盖、壳体、若干受测破片、主装药、中心管、扩爆药、上端盖;所述下端盖为圆盘结构;所述壳体为凹型薄壁筒体,材质一般为铝合金,壳

体侧面曲线为中心对称的圆弧,壳体曲线的厚度相同,约为2mm~4mm;所述若干受测破片为不同的受测破片,即是活性破片或惰性破片;所述破片隔离瓦片的底面曲线的曲率半径与长度均和壳体的侧面外曲线相同,破片隔离瓦片的宽度是受测破片尺寸的2~3倍,高度和受测破片基本相同;所述受测破片、破片隔离瓦片粘接在壳体的曲面上,受测破片分别均匀分别在第一、第二、第三、第四象限内,每个象限之间用2个破片隔离瓦片隔离开;所述主装药为中间带有圆柱型孔洞的药柱,药柱的外表面曲线与壳体的侧面内表面曲线相同,根据所需破片速度大小,通过调节中间药柱孔洞大小来控制主装药质量实现对破片速度的控制;所述中心管为中间带有挡板的薄壁管体,中心管的外表面与主装药的内腔贴合;所述扩爆药为圆柱形药柱且装入所述中心管的中部,中心管的挡板要与扩爆药匹配设计,确保扩爆药的中心与主装药的中心在同一效应靶个平面;所述上端盖为中心带有孔洞的圆盘,孔洞的直径与中心管的外径相同。

26.所述效应靶由两层金属靶组成。所述效应靶的前靶为4mm~8mm厚钢靶板,钢靶板的布置与受测破片的分布相对应,且每一处钢靶板的弧长所对应的夹角要比受测破片在破片加载装置上所占区域夹角略大,以保证试验时钢靶板能够完全拦截到受测破片,钢靶板中心与破片加载装置中心在同一个水平面;所述效应靶的后靶为2mm~6mm厚铝合金靶板,布置在效应靶的前靶的正后方,间隔 t=100mm~400mm,后靶的长度和高度均与效应靶的前靶相同。

27.统计不同受测活性破片在威力半径处的铝合金靶板上穿孔大于等于基准孔 (活性破片原始尺寸的1.25倍)的穿孔数量,计算大于等于基准孔的穿孔数量与理论上活性破片穿孔数量百分比,得到的活性破片爆炸驱动完整率。同时,测量不同的活性破片和惰性破片在效应靶的后靶(8-2)上平均穿孔面积,并计算与破片自身截面积之比,评估不同活性破片相对于惰性破片的毁伤能力。

28.本实用新型的实现在于:所述壳体的壳体长度l为壳体直径φ的1.5至2 倍,壳体侧面曲线为中心对称的圆弧,圆弧的曲率半径r=2φ~3φ,使受测破片的飞散角4

°

~5

°

;

29.本实用新型的实现还在于:所述破片隔离瓦片的底面曲线的曲率半径与长度均和壳体的侧面外曲线相同,破片隔离瓦片的宽度是受测破片宽度的2~3倍,高度和受测破片基本相同,不同受测破片相互之间用2个破片隔离瓦片隔离开;

30.本实用新型的实现还在于:所述效应靶的前靶与破片加载装置的距离d=40 φ~80φ,前靶和后靶的高度h=5l~8l,钢靶板中心与破片加载装置中心在同一个水平面。

31.下面结合附图和具体实施方式对本发明作进一步说明。

32.图1的破片加载装置结构图中,1-下端盖,2-壳体,3-受测破片,3-1、3-2、 3-3、3-4-不同受测破片,3-5-破片隔离瓦片,4-主装药,5-中心管,6-扩爆药, 7-上端盖。

33.图3中,8-1-效应靶的前靶,8-2-效应靶的后靶。

34.正如图1、图2、图3所示,本实用新型试验装置由破片加载装置和效应靶组成。破片加载装置的第一优选实施例包括下端盖(1),壳体(2),若干受测破片(3),主装药(4),中心管(5),扩爆药(6),上端盖(7);所述下端盖(1)为圆盘结构;所述壳体(2)为凹型薄壁筒体,材质一般为铝合金,壳体长度l为壳体直径φ的1.5至2倍,壳体直径φ一般为150mm~350mm,如典型壳体外径φ=200mm,长度l=300mm,壳体侧面曲线为中心对称的圆弧,圆弧的曲率半径r=2φ~3φ,如典型曲率半径r=600mm,壳体曲线的厚度相同,约为2mm~4mm,

如典型壳体厚度为3mm;所述若干受测破片(3)为不同的受测破片和破片隔离瓦片,所述受测破片(3-1)、(3-2)、(3-3)、(3-4)为不同的受测破片,即是活性破片或惰性破片,所述破片隔离瓦片(3-5)为破片隔离瓦片,破片隔离瓦片的底面曲线的曲率半径与长度均和壳体(2)的侧面外曲线相同,破片隔离瓦片的宽度是受测破片(3-1)、(3-2)、(3-3)、(3-4)宽度的2~ 3倍,试验时易于在效应靶上(8)区分是何种受测破片形成的穿孔,高度和受测破片(3-1)、(3-2)、(3-3)、(3-4)基本相同;所述受测破片(3-1)、(3-2)、 (3-3)、(3-4)、破片隔离瓦片(3-5)粘接在壳体(2)的曲面上,受测破片(3-1)、 (3-2)、(3-3)、(3-4)分别均匀分别在第一、第二、第三、第四象限内,每个象限之间用2个破片隔离瓦片(3-5)隔离开;所述主装药(4)为中间带有圆柱型孔洞的药柱,药柱的外表面曲线与壳体(2)的侧面内表面曲线相同,根据所需破片速度大小,通过调节中间药柱孔洞大小来控制主装药质量实现对破片速度的控制;所述中心管(5)为中间带有挡板的薄壁管体,中心管的外表面与主装药的内腔贴合;所述扩爆药(6)为圆柱形药柱且装入所述中心管(5)的中部,中心管(5)的挡板要与扩爆药匹配设计,确保扩爆药的中心与主装药的中心在同一个平面;所述上端盖(7)为中心带有孔洞的圆盘,孔洞的直径与中心管(5)的外径相同。

35.所述效应靶的前靶(8-1)为4mm~8mm厚钢靶板,钢靶板的布置与受测破片的分布相对应,且每一处钢靶板的弧长所对应的夹角要比受测破片在破片加载装置上所占区域夹角略大,以保证试验时钢靶板能够完全拦截到受测破片,钢靶板与破片加载装置的距离d=40φ~80φ,如d=15m,钢靶板的高度h=5l~ 8l,如h=2m,钢靶板中心与破片加载装置中心在同一个水平面;所述效应靶的后靶(8-2)为2~6mm厚铝合金靶板,布置在效应靶的前靶(8-1)的正后方,间隔t=100mm~400mm,后靶的长度和高度均与效应靶的前靶(8-1)相同。

36.正如图3所示,本发明提供的一种可测试多种活性破片爆炸驱动适应性的试验装置。其作用过程为,以本案例直径200mm、长度300mm、壳体曲线曲率半径600mm、壳体厚度3mm的破片加载装置为例,在破片加载装置侧壁上布置四种受测破片,如第一象限布置受测破片3-1,为直径8mm惰性钨破片,质量约4.8g/枚,其余象限布置的受测破片3-2、3-2、3-3、3-4分别为不同的活性破片,破片形状根据单枚质量4.8g/枚要求设计成球形或长方体,在威力半径15m 处布置与受测破片相对应的效应靶,效应靶的前靶(8-1)为6mm钢靶板,效应靶的后靶(8-2)为3mm厚铝合金靶板,前靶(8-1)与后靶(8-2)的间隔为200mm,试验时,受测破片在威力半径15m处效应靶上的分布高度约1m,折算飞散角 4

°

,破片分布密度10枚/m2,统计不同受测活性破片在威力半径处的钢板上穿孔大于等于基准孔的穿孔数量,基准孔定义为活性破片原始边长的1.25倍,计算大于等于基准孔的穿孔数量与理论上活性破片穿孔数量百分比,得到的不同活性破片爆炸驱动完整率,具备一次试验可评估不同活性破片的完整率;同时,测量统计惰性钨破片和不同的活性破片在效应靶的后靶(8-2)上平均穿孔面积,并计算与破片自身截面积之比,评估不同活性破片相对于惰性破片的毁伤能力。

37.上述实例仅用以说明本发明的技术方案而非对其进行限制,尽管参照最佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。