1.本发明涉及水处理吸附与再生领域,具体涉及一种粉末活性炭再生系统及方法。

背景技术:

2.活性炭是水处理领域应用最为广泛的绿色除污染材料,具有吸附容量高、去除污染物种类多、应用范围广等特点,在水的除臭、脱色及有机污染物的吸附等方面发挥着重要的作用。水处理领域中应用的活性炭主要有颗粒活性炭(gac)和粉末活性炭(pac)两种。颗粒活性炭多采用滤池型式进行过滤吸附去除污染物,一般用于各种水处理工艺的净化过程。粉末活性炭可更容易地应用到不同的处理单元或与其他处理技术联用,包括市政水处理领域的水源水预处理、混合池、反应池、沉淀池、吸附池、二沉池、超滤膜池等多种处理单元,在水体突发污染的应急处理、多种工业废水的深度处理工艺等也得到应用,具有非常广泛的适用性。

3.由于活性炭的用量大、使用成本高,在水处理领域中大多要进行再生与回用。然而,吸附饱和活性炭的回收困难、再生成本高等问题一直是困扰活性炭广泛和高效利用的技术难题。

4.目前,活性炭再生方法包括生物再生、热再生、超声波再生、微波及微波辅助再生、电-热再生、电-化学再生、湿式氧化再生、芬顿(类芬顿)再生、溶剂再生、超临界co2再生等。热再生方法是通过加热使吸附质解吸、炭化和氧化分解,最终变成气体逸出,该方法在工业上应用最多、最成熟,但该方法能耗高、炭损失量大。超声波再生法主要适用于活性炭物理吸附时的再生,再生过程不彻底。微波及微波辅助再生为封闭加热再生过程,蒸发的物质不能及时排除,适用于吸附质为热解型或者难脱附型。电化学再生主要用于gac的再生。湿式催化氧化再生适宜于处理毒性高、生物难降解的吸附质,但该方法存在再生系统附属设施多、操作较繁琐的缺点。溶剂再生时活性炭损失较小,适用于可逆吸附特别适用于高浓度、低沸点有机质的吸附,但是该再生方法会造成二次污染、再生不彻底、微孔易堵塞,多次再生后吸附性能下降或丧失。超临界co2再生工艺中的吸附质是可溶于超临界流体中,且设备材质耐压高。

5.当前,gac再生与回用技术的应用已经比较成熟,而pac的分离回收与再生回用技术尚处于起步研究阶段,且分离回收的饱和pac还需要送至专业再生厂家处理,无法在水处理工艺的应用现场或工艺流程中进行直接再生与回用,使得饱和活性炭的收集、运送、再生、回用等过程耗费了更多的时间、人力、物力;因此,亟需研发在水处理工艺应用过程中或应用现场的pac“原位”收集、再生与回用关键技术,以实现pac的有效再生循环利用。

技术实现要素:

6.本发明的目的在于解决现有技术中存在的无法在水处理现场中直接进行粉末活性炭再生与回用的问题,提供一种粉末活性炭再生系统与方法。

7.为解决上述技术问题,本发明采用的技术方案如下:一种粉末活性炭再生系统,包

括依次连接设置的第一混合罐、第一提升泵、吸附池、第一活性炭分离装置、再生池、第二活性炭分离装置、第二混合罐和第二提升泵,所述第二提升泵的出水端与吸附池进水端连接。

8.优选地,所述第一活性炭分离装置和第二活性炭分离装置均为板框压滤机、浸没式炭水分离器、层叠式板框过滤器或真空抽滤机中的一种。

9.优选地,所述再生池内设置有超声波发生器和臭氧曝气装置。

10.一种粉末活性炭再生方法,使用上述再生系统,包括以下步骤:

11.s1、向第一混合罐中投加新的粉末活性炭,配置成新的粉末活性炭悬浮浆液;

12.s2、第一提升泵将s1中新的粉末活性炭悬浮浆液输配至吸附池中对污水进行吸附,得到吸附饱和的粉末活性炭混合液;

13.s3、将s2中吸附饱和的粉末活性炭混合液输送至第一活性炭分离装置中进行固液分离,将分离后得到的饱和粉末活性炭加入到再生池中进行超声波和臭氧复合再生,得到再生后的粉末活性炭悬浮浆液;

14.s4、将s3中再生后的粉末活性炭悬浮浆液输送至第二活性炭分离装置中进行固液分离,脱水形成再生炭饼;

15.s5、将s4中再生炭饼加入到第二混合罐中配置成再生粉末活性炭悬浮浆液,再由第二提升泵输配至吸附池中,进行粉末活性炭的循环利用。

16.优选地,所述s1中粉末活性炭为煤质、木质或椰壳中的一种或几种。

17.优选地,所述s2中吸附时间为30~60min。

18.进一步优选,所述s3中超声波的功率为90~180w/l水计,频率为40~80khz,臭氧投加浓度为5.3~26.7mg/min,再生时间为5~60min。

19.进一步优选,所述s1中新的粉末活性炭悬浮浆液和所述s5中再生粉末活性炭悬浮浆液的质量分数均为5~10%。

20.进一步优选,所述吸附池中新的粉末活性炭和再生粉末活性炭的总投加量为200~400mg/l。

21.本发明所具有的有益效果:

22.一)本发明可以实现粉末活性炭(pac)在污水处理工艺应用过程中的“原位”再生,即在污水处理现场就可以直接进行粉末活性炭的循环利用,将粉末活性炭的再生加入到污水处理工艺中,实现污水处理与粉末活性炭再生的结合;

23.二)本发明中的粉末活性炭再生系统和再生方法可适用于微污染水中或工业废水中的有机污染物的吸附去除,且pac可实现连续自动、低成本的回收、再生与循环利用,其每再生一吨饱和pac所需费用约为2000~3000元左右,与市面上6000~8000元/吨pac的价格相比,使用成本最大可降低至市场售价的1/3,显著降低污水处理的成本;

24.三)本发明中粉末活性炭的再生方法简单,反应条件要求低,不要求高温,不外添加溶剂,且炭损失小,粉末活性炭的再生率为80%以上;可有效解决传统热再生pac时再生温度限制、炭损失量大、污染重等难题。

附图说明

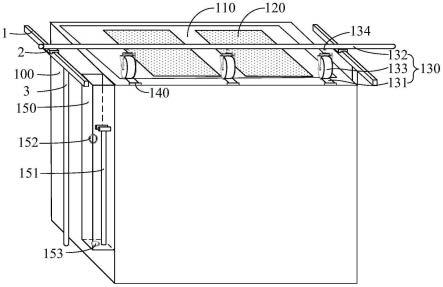

25.图1为本发明中粉末活性炭再生系统的结构示意图。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步的说明。

27.实施例1

28.如图1所示,粉末活性炭再生系统包括依次连接设置的第一混合罐、第一提升泵、吸附池、第一活性炭分离装置、再生池、第二活性炭分离装置、第二混合罐和第二提升泵,所述第二提升泵的出水端与吸附池进水端连接;第一活性炭分离装置和第二活性炭分离装置均为板框压滤机、浸没式炭水分离器、层叠式板框过滤器或真空抽滤机中的一种;再生池内设置有超声波发生器和臭氧曝气装置。

29.上述粉末活性炭再生系统运行时,首先在第一混合罐中配置新的粉末活性炭悬浮浆液;经第一提升泵输配至吸附池中对污水进行吸附,得到吸附饱和的粉末活性炭混合液;将吸附饱和的粉末活性炭混合液输送至第一活性炭分离装置中进行固液分离,分离后得到的饱和粉末活性炭,加入到再生池中进行超声波和臭氧复合再生,得到再生后的粉末活性炭悬浮浆液;将再生后的粉末活性炭悬浮浆液输送至第二活性炭分离装置中进行脱水,形成再生炭饼;将再生炭饼加入到第二混合罐中配置成再生粉末活性炭悬浮浆液,再由第二提升泵输配至吸附池中与新的粉末活性炭悬浮浆液混合,然后对污水进行新一轮的吸附处理,实现粉末活性炭的循环利用。

30.实施例2

31.在实施例1的基础上,本实施例对微污染源水进行处理,同时实现粉末活性炭(pac)的再生。

32.本实施例采用木质pac(表观密度为0.36~0.74g/cm3,粒径为200目以上)来强化处理微污染源水。在第一混合罐中投加新鲜的pac,投加量按200mg/l计,每日加炭2次,将pac加入第一混合罐中配制成6%的炭浆,然后通过第一提升泵投加至吸附池中,对污水的吸附时间为30min,然后测定水中各种污染物的去除效率。其中对源水异味、色度、浊度、矿物油和苯酚的去除率均可达到71~90%,对cod

mn

、toc和氨氮去除率分别为47~53%、26~27%和10~18%。

33.将吸附池中吸附饱和的炭-水混合液输送至第一活性炭分离装置(层叠式板框过滤器)中,进行固液分离,以此收集饱和pac;将收集的饱和pac送至再生池中,往再生池中加入充足的水使之淹没待处理的pac,然后启动超声波换能器进行超声处理,同时也启动臭氧发生器利用空气产生臭氧,对pac进行超声波/臭氧复合高级氧化再生;其中,超声波换能器设定运行方式隔6h运行10min,功率120w,频率为60khz;臭氧发生器的设定运行方式是每隔6h运行10min,臭氧浓度为11.6mg/min,再生时间10min后,粉末活性炭的再生率为85%。

34.再生后的pac经第二活性炭分离装置(层叠式板框过滤器)脱水形成炭饼,将再生后的炭饼投加至第二混合罐中配制成质量分数为6%的炭浆,然后将配制好的炭浆通过第二提升泵回流至吸附池中,进行pac的循环利用。为减少新鲜pac的投加量,提高pac的利用率,可每12h循环一次,将再生pac全部回流至吸附池,再次投加新鲜pac的量按80~100mg/l计算,保证吸附池中pac投加量为200mg/l。

35.实施例3

36.在实施例1的基础上,本实施例对含苯胺、苯酚类污染物的化工废水进行处理,同时实现粉末活性炭(pac)的再生。

37.本实施例采用碘吸附值和亚甲基蓝吸附值分别为705.80mg/g、174.71mg/g的煤质pac。在第一混合罐中投加新鲜的pac,投加量按300mg/l计,确定每间隔8h向第一混合罐中加入新鲜的pac一次,配制成5%的炭浆,然后通过第一提升泵投加至吸附池中,对污水的吸附时间为60min。吸附后测定水中苯胺去除率为79.4%,苯酚去除效率为89.7%。

38.将吸附池中吸附饱和的炭-水混合液输送至第一活性炭分离装置(板框压滤机)中,进行固液分离,以此收集饱和pac;将收集的饱和pac送至再生池中,往再生池中加入充足的水使之淹没待处理的pac,然后启动超声波换能器进行超声处理,同时也启动臭氧发生器利用空气产生臭氧,对pac进行超声波/臭氧复合高级氧化再生;其中,超声波换能器设定运行方式隔4h运行15min,功率90w,频率为40khz;臭氧发生器的设定运行方式是每隔4h运行15min,臭氧浓度为5.3mg/min,再生时间15min后,粉末活性炭的再生率为81.39%。

39.再生后的pac经第二活性炭分离装置(板框压滤机)脱水形成炭饼,将再生后的炭饼投加至第二混合罐中配制成质量分数为5%的炭浆,然后将配制好的炭浆通过第二提升泵回流至吸附池中,进行pac的循环利用。为减少新鲜pac的投加量,提高pac的利用率,每8h循环一次,将再生pac全部回流至吸附池,再次投加新鲜pac的量按110~130mg/l计算,保证吸附池中pac投加量为300mg/l。

40.实施例4

41.在实施例1的基础上,本实施例对染料废水进行脱色处理,同时实现粉末活性炭(pac)的再生。

42.本实施例采用椰壳pac,其碘吸附值、亚甲基蓝吸附值分别在840.68mg/g、172.96mg/g。在第一混合罐中投加新鲜的pac,投加量按400mg/l计,确定每间隔8h向第一混合罐中加入新鲜的pac一次,配制成5%的炭浆,然后通过第一提升泵投加至吸附池中,对污水的吸附时间为50min。本实施例中对染料废水的脱色率可达95%。

43.将吸附池中吸附饱和的炭-水混合液输送至第一活性炭分离装置(浸没式炭水分离器)中,进行固液分离,以此收集饱和pac;将收集的饱和pac送至再生池中,往再生池中加入充足的水使之淹没待处理的pac,然后启动超声波换能器进行超声处理,同时也启动臭氧发生器利用空气产生臭氧,对pac进行超声波/臭氧复合高级氧化再生;其中,超声波换能器设定运行方式隔4h运行10min,功率180w,频率为40khz;臭氧发生器的设定运行方式是每隔4h运行10min,臭氧浓度为22.8mg/min,再生时间10min后,粉末活性炭的再生率为90%。

44.再生后的pac经第二活性炭分离装置(浸没式炭水分离器)脱水形成炭饼,将再生后的炭饼投加至第二混合罐中配制成质量分数为8%的炭浆,然后将配制好的炭浆通过第二提升泵回流至吸附池中,进行pac的循环利用。为减少新鲜pac的投加量,提高pac的利用率,每8h循环一次,将再生pac全部回流至吸附池,再次投加新鲜pac的量按100~150mg/l计算,保证吸附池中pac投加量为400mg/l。

45.上述实施例充分说明,本发明将粉末活性炭(pac)的再生加入到污水处理工艺中,在污水处理现场就可以直接进行粉末活性炭的循环利用,无需再送至专业厂家回收处理,可以实现pac在污水处理工艺应用过程中的“原位”再生,极大的提高了工作效率,并且实施例2-4中的粉末活性炭再生率均达到了80%以上,其中实施例4中的再生率甚至达到了90%,说明本发明中的再生系统和方法可实现粉末活性炭的高效率再生,且方法简单,不外添加溶剂,能有效解决传统热再生pac时再生温度限制、炭损失量大、污染重等难题。

46.本发明的说明书和附图被认为是说明性的而非限制性的,在本发明基础上,本领域技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中一些技术特征做出一些替换和变形,均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。