1.本实用新型涉及一种电感线圈生产配套设备,更具体地说,它涉及一种电感线圈自动收料装置。

背景技术:

2.电感线圈是利用电磁感应的原理进行工作的器件。电感线圈的电特性和电容器相反,“通低频,阻高频”。高频信号通过电感线圈时会遇到很大的阻力,很难通过;而对低频信号通过它时所呈现的阻力则比较小,即低频信号可以较容易的通过它。电感线圈对直流电的电阻几乎为零。

3.目前,市场上存在一种电感线圈,参见图1,包括由一根铜导线绕成的空心线圈,导线两端向外沿伸,并压扁形成两个叶片,叶片作为线圈的连接端,两端的叶片位于同一直线上。

4.这种电感线圈虽然结构简单,过滤杂波的性能良好,但这种电感线圈体积较小,在大规模生产中通过人工上料收料较为麻烦,且效率低下,因此如何快速地对此种电感线圈进行收料是后业内地一种迫切需求。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种电感线圈自动收料装置,具有能够自动收料堆料的优点。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.一种电感线圈自动收料装置,包括机架,还包括:输送机构,安装于机架,且与上级设备连接,用于搬运上级设备加工完成的电感线圈;转动盘,与机架转动连接,用于承载电感线圈;堆叠治具,可拆卸设置于转动盘,用于堆叠放置电感线圈;线圈夹取机构,安装于机架,且靠近输送机构的末端设置,用于夹取输送机构搬运的电感线圈并将电感线圈转移至堆叠治具。

8.采用上述技术方案,采用输送机构自动搬运上级机构加工完成的电感线圈,采用线圈夹取机构能够自动从输送机构上夹取上级设备加工完成的电感线圈,能够减少人力成本的投入,同时还能提高工作效率;设置转动盘,并在转动盘上设置堆叠治具,能够通过堆叠的方式有序地排列电感线圈,便于整齐有序地转移电感线圈,便于下级工艺的进行,通过旋转转动盘可以将装满的堆叠治具移动至其他位置,将空的堆叠治具移动到工位装载电感线圈;堆叠治具与转动盘可拆卸连接,便于在堆叠治具装载电感线圈装满后,取下电感线圈进行转移。

9.进一步,输送机构包括安装于机架的输送带,输送带设置用于固定电感线圈的中空线圈的定位凸起。

10.采用上述技术方案,便于在输送带上固定电感线圈,使线圈夹取机构能够准确地夹取电感线圈,有助于提高装置运行的稳定性,提高线圈夹取机构的夹取效率。

11.进一步,堆叠治具包括底座和固定连接于底座的用于穿过中心线圈的定位杆。

12.采用上述技术方案,通过定位杆穿过中心线圈的定位杆来堆叠电感线圈,结构简单,且能够有序地排列电感线圈。

13.进一步,底座靠近定位杆设置用于限制电感线圈转动的限位杆。

14.采用上述技术方案,通过设置限位杆,能够防止电感线圈在定位杆上转动,便于保持电感电器在定位杆上排列的整齐程度,便于更加整齐地转移电感线圈。

15.进一步,机架靠近线圈夹取机构设置用于转动卡接定位杆的卡爪,卡爪与机架转动连接,卡爪远离定位杆一端沿转动方向的反方向设置与机架连接的复位弹簧,卡爪设置用于与线圈夹取机构抵触连接的接触件。

16.采用上述技术方案,线圈夹取机构移动时,线圈夹取机构能够通过抵触接触件使卡爪转动,使卡爪与定位杆连接,便于辅助线圈夹取机构将电感线圈堆叠在定位杆上,防止电感线圈放置不稳掉落,有助保证装置运行的稳定性。

17.进一步,底座设置安装凸起,转动盘沿周向设置多个安装座,安装座开设与安装凸起形状匹配的安装凹槽。

18.采用上述技术方案,便于快速地在转动盘上安装多个堆叠治具,同时还能够方便从转动盘上去写堆叠治具,结构简单,有助于提高装置操作的便利性。

19.进一步,安装座靠近安装凹槽嵌入设置第一永磁体,底座采用可磁化金属材料制作。

20.采用上述技术方案,便于进一步固定底座,使堆叠治具的安装更加稳固。

21.进一步,线圈夹取机构包括固定于机架设置的支架,支架水平垂直输送带搬运方向设置丝杠副,丝杠副的滑块设置竖直运动的气动夹爪。

22.采用上述技术方案,便于控制线圈夹取机构的移动进程,有助于提高线圈夹取机构夹取电感线圈的准确性。

23.综上所述,本实用新型具有以下有益效果:

24.1.能够自动夹取并搬运上级机构加工完成的电感线圈,简易高效;

25.2.堆叠治具能够拆卸,转移方便;

26.3.结构简单,安装操作方便。

附图说明

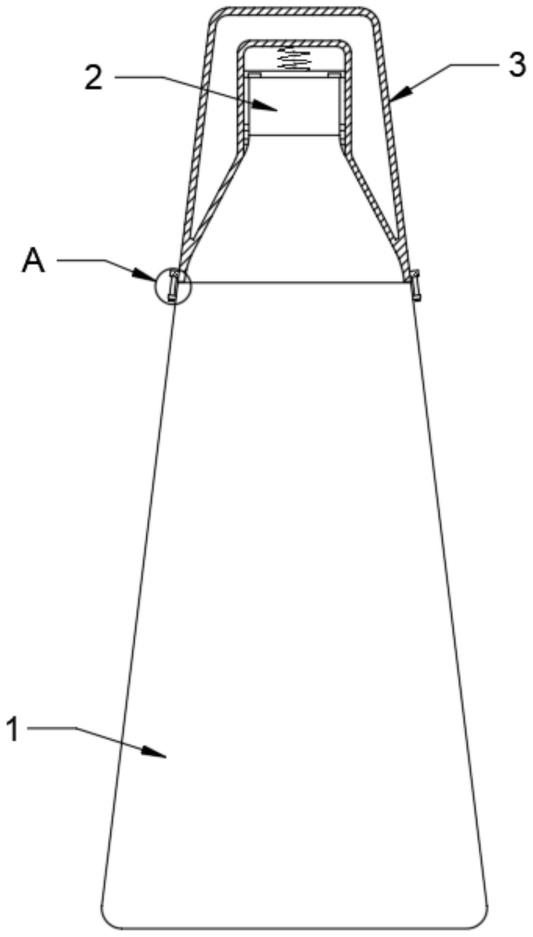

27.图1为本实用新型中电感线圈的立体图;

28.图2为本实用新型中一种电感线圈自动收料装置的立体图;

29.图3为本实用新型中图2部分区域的放大图;

30.图4为本实用新型中堆叠治具的立体图。

31.图中:1、电感线圈;11、空心线圈;12、叶片;2、机架;3、输送机构;31、输送带;32、定位凸起;33、卡爪;34、复位弹簧;35、接触件;4、线圈夹取机构;41、支架;42、丝杠副;43、气动夹爪;5、转动盘;51、安装座;52、安装凹槽;53、第一永磁体;6、堆叠治具;61、底座;62、定位杆;63、限位杆;64、安装凸起。

具体实施方式

32.下面结合附图及实施例,对本实用新型进行详细描述。

33.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

34.参见图2,一种电感线圈1自动收料装置,包括机架2,还包括:输送机构3,安装于机架2,且与上级设备连接,用于搬运上级设备加工完成的电感线圈1;转动盘5,与机架2转动连接,用于承载电感线圈1;堆叠治具6,可拆卸设置于转动盘5,用于堆叠放置电感线圈1;线圈夹取机构4,安装于机架2,且靠近输送机构3的末端设置,用于夹取输送机构3搬运的电感线圈1并将电感线圈1转移至堆叠治具6。采用输送机构3自动搬运上级机构加工完成的电感线圈1,采用线圈夹取机构4能够自动从输送机构3上夹取上级设备加工完成的电感线圈1,能够减少人力成本的投入,同时还能提高工作效率;设置转动盘5,并在转动盘5上设置堆叠治具6,能够通过堆叠的方式有序地排列电感线圈1,便于整齐有序地转移电感线圈1,便于下级工艺的进行,通过旋转转动盘5可以将装满的堆叠治具6移动至其他位置,将空的堆叠治具6移动到工位装载电感线圈1;堆叠治具6与转动盘5可拆卸连接,便于在堆叠治具6装载电感线圈1装满后,取下电感线圈1进行转移。

35.参见图2、图3,输送机构3包括安装于机架2的输送带31,输送带31设置用于固定电感线圈1的中空线圈的定位凸起32。便于在输送带31上固定电感线圈1,使线圈夹取机构4能够准确地夹取电感线圈1,有助于提高装置运行的稳定性,提高线圈夹取机构4的夹取效率。

36.参见图2、图3,机架2靠近线圈夹取机构4设置用于转动卡接定位杆62的卡爪33,卡爪33与机架2转动连接,卡爪33远离定位杆62一端沿转动方向的反方向设置与机架2连接的复位弹簧34,卡爪33设置用于与线圈夹取机构4抵触连接的接触件35。线圈夹取机构4移动时,线圈夹取机4构能够通过抵触接触件35使卡爪33转动,使卡爪33与定位杆62连接,便于辅助线圈夹取机构4将电感线圈1堆叠在定位杆62上,防止电感线圈1放置不稳掉落,有助保证装置运行的稳定性。线圈夹取机构4包括固定于机架2设置的支架41,支架41水平垂直输送带31搬运方向设置丝杠副42,丝杠副42的滑块设置竖直运动的气动夹爪43。便于控制线圈夹取机构4的移动进程,有助于提高线圈夹取机构4夹取电感线圈1的准确性。

37.参见图4,堆叠治具6包括底座61和固定连接于底座61的用于穿过中心线圈的定位杆62。通过定位杆62穿过中心线圈的定位杆62来堆叠电感线圈1,结构简单,且能够有序地排列电感线圈1。底座61靠近定位杆62设置用于限制电感线圈1转动的限位杆63。通过设置限位杆63,能够防止电感线圈1在定位杆62上转动,便于保持电感电器在定位杆62上排列的整齐程度,便于更加整齐地转移电感线圈1。底座61设置安装凸起64,转动盘5沿周向设置多个安装座51,安装座51开设与安装凸起64形状匹配的安装凹槽52。便于快速地在转动盘5上安装多个堆叠治具6,同时还能够方便从转动盘5上去写堆叠治具6,结构简单,有助于提高装置操作的便利性。安装座51靠近安装凹槽52嵌入设置第一永磁体53,底座61采用可磁化金属材料制作。便于进一步固定底座61,使堆叠治具6的安装更加稳固。

38.本实施例的工作过程及原理:

39.工作时,通过夹爪夹取输送带31上所带的电感线圈1,并将电感线圈1堆叠放置在定位杆62上,当定位杆62上所套的线圈堆满后,转动转动盘5进行新的堆叠,当转动盘5上的

堆叠治具6全部套满电感线圈1后,取下堆叠治具6到下一个生产工序。

40.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。