1.本发明涉及pcb钻孔技术领域,尤其涉及一种润滑垫板及其制备方法。

技术背景

2.散热型润滑垫板主要用于印制电路板(pcb)钻孔,其要求垫板所含胶黏剂本身具有较好的散热作用,在钻孔中发挥高散热特性,降低钻针温度,从而降低钻针的磨损和减少钻针粘附钻屑,更有利于排屑,以提高pcb钻孔孔壁品质,提升电路板可靠性。

3.目前,这类散热润滑垫板制作方式多采用散热润滑胶涂覆在面纸上进行烘干,再叠加木纤板进行压合。所使用具有高散热的胶黏剂主要由聚氧化乙烯和聚乙二醇组成,其两者都具有合适低熔点(50℃-70℃)及较高的热转变热焓(160j/g以上),聚氧化乙烯(熔点65℃左右,热焓165j/g左右),聚乙二醇(熔点60℃左右,热焓达到190j/g左右)。由于该胶黏剂粘度较高,固含一般不能超过40%,否则混制困难,且无法涂覆均匀;也就是说,该胶黏剂中溶剂成分比例高,使用这种胶黏剂在单面涂覆面纸后,面纸吸收溶剂后容易涨开从而出现两端反卷,导致胶粘剂粘到另外一面,在压合时会造成垫板板面缺陷及钢板污染;面纸做单面涂覆烘干后,由于树脂收缩严重,造成面纸卷曲,无法叠合。为解决面纸卷曲的问题,现有技术通常的做法是降低涂胶量,使涂胶干重降低到20g/m2以下,较低克重的涂覆胶量虽然可以在一定程度上解决纸面反卷问题,但还是存在烘干后两边轻微卷曲现象,这不仅降低了叠板效率,还会因降低涂胶量而使垫板的散热性能大大降低,通常涂胶干重大于50g/m2才能有较好的散热。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种润滑垫板的制备方法,旨在解决现有技术在制备润滑垫板时存在散热性能和生产效率不能兼容的问题。

6.本发明的技术方案如下:

7.一种润滑垫板的制备方法,其中,包括步骤:

8.提供润滑散热型胶黏剂,所述润滑散热型胶黏剂包括聚氧化乙烯、聚乙二醇、水性氨基偶联剂、聚醚类表面活性剂以及亲水性溶剂;

9.在面纸的单面涂覆所述润滑散热型胶黏剂,烘干后形成涂胶面纸;

10.将里纸浸渍在所述润滑散热型胶黏剂中,烘干后形成浸胶纸,所述浸胶纸和涂胶面纸的含胶量之和大于等于50g/m2;

11.将所述涂胶面纸与所述浸胶纸依次交错堆叠形成堆叠层并静置预定时间;

12.从所述堆叠层取出涂胶面纸和浸胶纸,在木纤板的上下两面均先铺上所述浸胶纸,再铺上所述涂胶面纸,且所述涂胶面纸的涂胶面面向木纤板;

13.对铺设有浸胶纸和涂胶面纸的木纤板进行热压处理,制得所述润滑垫板。

14.所述润滑垫板的制备方法,其中,所述涂胶面纸的涂胶克重大于等于2g/m2且小于

等于20g/m2;所述浸胶纸的浸胶克重大于等于30g/m2且小于等于80g/m2。

15.所述润滑垫板的制备方法,其中,所述面纸为宝丽纸、pu纸、硫酸纸、淋膜纸和黄格纸中的一种;所述里纸为平衡纸、牛皮纸和木浆纸中的一种。

16.所述润滑垫板的制备方法,其中,对铺设有浸胶纸和涂胶面纸的木纤板进行热压处理的步骤中,热压处理的温度为60—120℃;热压处理的压力为0.5—5mpa;热压处理的时间为60—120min。

17.所述润滑垫板的制备方法,其中,所述润滑散热型胶黏剂的制备包括步骤:

18.将聚氧化乙烯溶于亲水性溶剂中,缓慢搅拌至溶解完全;

19.继续加入聚乙二醇,充分搅拌溶解完全;

20.接着加入水性氨基偶联剂,充分搅拌溶解完全;

21.再加入聚醚类表面活性剂,充分搅拌溶解完全;

22.使用过滤网进行过滤,静置消泡后的液体即为所述润滑散热型胶黏剂。

23.所述润滑垫板的制备方法,其中,所述水性氨基偶联剂为3-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷和n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷中的一种或多种;和/或,所述亲水性溶剂为水、乙醇、丙醇、四氢呋喃和丙酮中的一种或多种;和/或,所述聚醚类表面活性剂为氢化蓖麻油聚氧化乙烯醚、壬基酚聚氧乙烯醚和硬脂酸聚氧化乙烯醚中的一种或多种。

24.所述润滑垫板的制备方法,其中,所述聚氧化乙烯的分子量为1万-50万;和/或,所述聚乙二醇的分子量为2000-20000。

25.一种润滑垫板,其中,采用本发明所述润滑垫板的制备方法制得。

26.有益效果:本发明先采用里纸浸胶方式,制作浸胶纸;然后再在面纸单面上涂胶,制作涂胶面纸;采用一张涂胶面纸叠加一张浸胶纸的方式进行堆叠存放,由于浸胶纸较为平整且有一定重量,涂胶面纸受到所述浸胶纸承重后,两端的卷曲会有较大改善,因此在制备垫板时,铺板效率不受影响,且制得的垫板由于浸胶干重与涂胶干重之和大于等于50g/m2,具有较佳的散热效果,满足散热涂胶要求。

附图说明

27.图1为面纸涂胶克重为50g/m2时未进行烘干处理的状态。

28.图2为面纸涂胶克重为50g/m2时进行烘干处理后的状态。

29.图3为面纸涂胶克重为20g/m2时未进行烘干处理的状态。

30.图4为面纸涂胶克重为20g/m2时进行烘干处理后的状态。

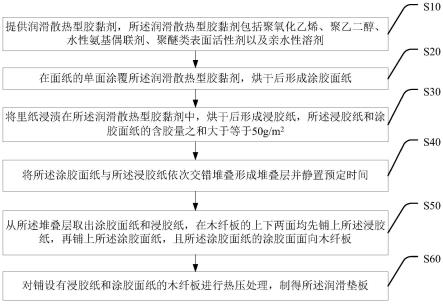

31.图5为本发明一种润滑垫板的制备方法流程图。

32.图6为将涂胶面纸与所述浸胶纸从下至上依次堆叠形成堆叠层的示意图。

33.图7为润滑散热型胶黏剂中水性氨基偶联剂与聚氧化乙烯中的环氧基团发生开环反应的原理图。

具体实施方式

34.本发明提供了一种润滑垫板及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用

以解释本发明,并不用于限定本发明。

35.现有垫板在制备的过程中,只有当垫板上的面纸涂胶克重大于等于50g/m2才能够使得垫板具有较佳的散热性能,然而现有技术在制备高克重(大于等于50g/m2)涂胶面纸的过程中,由于胶黏剂中溶剂成分比例高,以至于在单面涂覆面纸后面纸吸收溶剂后涨开,存在如图1所示的两端反卷现象,导致胶粘剂粘到另外一面,在压合时会造成垫板板面缺陷及钢板污染;面纸做单面涂覆烘干后,由于树脂收缩严重,造成面纸出现如图2所示的卷曲现象,无法叠合;也就是说,现有技术在制备高克重涂胶面纸时会出现反卷背面黏胶问题以及烘干卷曲无法叠合的问题,导致垫板的生产效率明显降低;为了解决涂胶面纸出现反卷问题,可以在制备涂胶面纸的过程中控制涂胶干重降低到20g/m2以下,较低克重的涂覆胶量可以在一定程度上解决反卷问题(如图3所示),但在烘干后还是存在两边轻微卷曲现象(如图4所示),这不仅降低了叠板效率,还会因为降低涂胶量而使垫板的散热性能大大降低。也就是说,现有技术在制备润滑垫板时存在散热性能和生产效率不能兼容的问题。

36.基于此,本发明提供了一种润滑垫板的制备方法,如图5所示,其包括步骤:

37.s10、提供润滑散热型胶黏剂,所述润滑散热型胶黏剂包括聚氧化乙烯、聚乙二醇、水性氨基偶联剂、聚醚类表面活性剂以及亲水性溶剂;

38.s20、在面纸的单面涂覆所述润滑散热型胶黏剂,烘干后形成涂胶面纸;

39.s30、将里纸浸渍在所述润滑散热型胶黏剂中,烘干后形成浸胶纸,所述浸胶纸和涂胶面纸的含胶量之和大于等于50g/m2;

40.s40、将所述涂胶面纸与所述浸胶纸依次交错堆叠形成堆叠层并静置预定时间;

41.s50、从所述堆叠层取出涂胶面纸和浸胶纸,在木纤板的上下两面均先铺上所述浸胶纸,再铺上所述涂胶面纸,且所述涂胶面纸的涂胶面面向木纤板;

42.s60、对铺设有浸胶纸和涂胶面纸的木纤板进行热压处理,制得所述润滑垫板。

43.在本发明中,先采用里纸浸胶方式,制作浸胶纸;然后再在面纸单面上涂胶,制作涂胶面纸;接着采用一张涂胶面纸叠加一张浸胶纸的方式进行堆叠存放,如图6所示,由于浸胶纸较为平整且有一定重量,涂胶面纸受到所述浸胶纸承重后,两端的卷曲会有较大改善,因此在制备垫板时,铺板效率不受影响,且制得的垫板由于浸胶干重与涂胶干重之和大于等于50g/m2,具有较佳的散热效果,满足散热涂胶要求。也就是说,本发明提供的润滑垫板制备方法既保证生产的垫板具有较佳的散热性能,又提升了润滑垫板的生产效率。

44.在一些实施方式中,所述涂胶面纸的涂胶克重大于等于2g/m2且小于等于20g/m2;所述浸胶纸的浸胶克重大于等于30g/m2且小于等于80g/m2。在本实施例中,若涂胶面纸的涂胶克重过低(小于2g/m2),则涂覆困难且散热效果较差,若涂胶面纸的涂胶克重过高(大于20g/m2),则会导致涂胶面纸卷曲严重;同样,若浸胶纸的浸胶克重过低(小于30g/m2),则会影响散热效果,若浸胶克重过高(大于80g/m2)则制备成本会高,且浸胶表观不平整。

45.在一些实施方式中,所述面纸为宝丽纸、pu纸、硫酸纸、淋膜纸和黄格纸中的一种;所述里纸为平衡纸、牛皮纸和木浆纸中的一种。在本实施例中,所述面纸较为密实,吸水性差,只做单面涂胶,胶不会渗透到另外一面,里纸较为疏松,吸水性好,利于浸润,浸胶为双面带胶,对称性好,胶量大也不会有卷曲问题。

46.在一些优选的实施方式中,所述堆叠层包括至少10张涂胶面纸和10张浸胶纸。在本实施例中,由于浸胶纸较为平整且有一定重量,通过至少10张涂胶面纸和10张浸胶纸的

依次叠加,涂胶面纸受到所述浸胶纸承重后,两端的卷曲会有较大改善。作为举例,所述堆叠层还可由30张涂胶面纸和30张浸胶纸依次堆叠组成,所述堆叠层还可由100张涂胶面纸和100张浸胶纸依次堆叠组成,也可由300张涂胶面纸和300张浸胶纸依次堆叠组成。

47.在一些实施方式中,所述预定时间至少为12h,理论上来讲,所述堆叠层静置的时间越长,所述涂胶面纸越平整。优选地,为保证垫板制备效率,所述对叠层静置的时间为12-48h。

48.在一些实施方式中,对铺设有浸胶纸和涂胶面纸的木纤板进行热压处理的步骤中,热压处理的温度为60-120℃;热压处理的压力为0.5-5mpa;热压处理的时间为60-120min。

49.在一些实施方式中,所述润滑散热型胶黏剂的制备包括步骤:将聚氧化乙烯溶于亲水性溶剂中,缓慢搅拌至溶解完全;继续加入聚乙二醇,充分搅拌溶解完全;接着加入水性氨基偶联剂,充分搅拌溶解完全;再加入聚醚类表面活性剂,充分搅拌溶解完全;使用过滤网进行过滤,静置消泡后的液体即为所述润滑散热型胶黏剂。

50.本实施例润滑散热型胶黏剂以具有润滑散热功能的聚氧化乙烯作为主体树脂,以添加水性氨基偶联剂作为固化剂提升其粘结强度,通过在配方中加入聚醚类表面活性剂来降低胶黏剂的表面张力,并在配方中添加功能型树脂聚乙二醇来进一步提升胶黏剂的散热效果。在本发明中,所述聚氧化乙烯是由环氧乙烷(c2h4o)开环聚合而形成的线型聚醚,结构式为-[-ch2─

ch2─

o-]-n。现有聚氧化乙烯的结晶度最多可高达95%,也就是说,现有聚氧化乙烯上依然含有大量未发生聚合开环反应的环氧基团即为聚环氧乙烷中未结晶的部分。本实施例正是利用聚环氧乙烷中未结晶的部分,通过添加水性氨基偶联剂,在加热过程中所述水性氨基偶联剂中氨基上自带的活泼氢能够与聚氧化乙烯中的环氧基团发生如图7所示的开环反应,形成三维网状结构,从而使其固化后具有较佳的粘结特性,保证所述润滑散热型胶黏剂对金属和非金属材料的表面均具有优异的粘结强度。

[0051]

进一步地,本实施例润滑散热型胶黏剂中的聚氧化乙烯和聚乙二醇都是具有合适低熔点(50℃-70℃)及较高热转变热焓(160j/g以上)的高散热型功能材料,且聚乙二醇的熔点(60℃左右)相对聚氧化乙烯的熔点(65℃左右)更低,聚乙二醇的热转变热焓(190j/g左右)相对聚氧化乙烯的热转变热焓(165j/g左右)更高,本实施例采用这两种材料做成的树脂体系具有更高的散热推动力。因此,本实施例提供的润滑散热型胶黏剂在保证与基材具有较佳的粘结力的前提下,还提升了其整体润滑散热效果。

[0052]

更进一步地,本实施例在润滑散热型胶黏剂中加入聚醚类表面活性剂后,可有效降低润滑散热型胶黏剂的表面张力,从而解决润滑散热型胶黏剂涂覆后缩孔问题。

[0053]

在一些实施方式中,所述润滑散热型胶黏剂按重量份计包括10-30份的聚氧化乙烯、10-30份的聚乙二醇、0.2-5份的水性氨基偶联剂、0.5-5份的聚醚类表面活性剂以及100-150份的亲水性溶剂。在本实施例限定的配方范围内,所述水性氨基偶联剂能够充分地与所述聚氧化乙烯中的环氧基团发生开环反应,从而形成具有较佳粘结特性的三维网状结构分子,且所述散热型胶黏剂的润滑散热效果达到最佳。在本实施例中,若所述聚氧化乙烯的比例过低,则形成的润滑散热型胶黏剂对基材的结合力不足;若所述聚氧化乙烯的比例过高,则会相对降低润滑散热型胶黏剂的散热效果。在本实施例中,若聚乙二醇的比例过

低,则会相对降低润滑散热型胶黏剂的散热效果;若聚乙二醇的比例过高,则会降低润滑散热型胶黏剂对基材的结合力。在本实施例中,若所述水性氨基偶联剂的比例过低,则会降低润滑散热型胶黏剂对基材的结合力;若所述水性氨基偶联剂的比例过高,则会导致水性氨基偶联剂出现分层问题。在本实施例中,若所述聚醚类表面活性剂比例太低,则在涂覆所述润滑散热型胶黏剂时容易出现缩孔问题;若所述聚醚类表面活性剂比例太高,则胶黏剂对基材的结合力不足。在本实施例中,若所述亲水性溶剂的比例过低,则润滑散热型胶黏剂的胶液粘度太大,导致涂覆困难;若所述亲水性溶剂的比例过高,则同样会因为润滑散热型胶黏剂的胶液粘度太小而出现涂覆困难的问题。

[0054]

在一些实施方式中,所述水性氨基偶联剂为3-氨丙基三乙氧基硅烷(结构式为)、3-氨丙基三甲氧基硅烷(结构式为)和n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷(结构式为)中的一种或多种,但不限于此。本实施例中,所述水性氨基偶联剂中的氨基基团至少带有两个活泼氢,所述两个活泼氢可与单个聚氧化乙烯中的两个环氧基团分别发生开环反应,所述两个活泼氢也可分别与两个聚氧化乙烯中的单个环氧基基团分别发生开环反应。因此,所述水性氨基偶联剂与所述聚氧化乙烯发生开环反应后可相互交联在一起,从而形成具有较佳粘结特性的三维网状结构。

[0055]

在一些实施方式中,所述聚氧化乙烯的分子量1万-50万。在本实施限定的聚氧化乙烯分子量中,所述聚氧化乙烯的分子量越低,其熔点也越低,散热推动力则越强。因此,本实施例优选聚氧化乙烯的分子量为1万-10万。

[0056]

在一些实施方式中,所述聚乙二醇的分子量为2000-20000。同样,在本实施例限定的聚乙二醇分子量中,所述聚乙二醇的分子量越低,其熔点也越低,散热推动力则越强。因此,本实施例优选聚乙二醇的分子量为2000-8000。

[0057]

在一些实施方式中,所述亲水性溶剂为水、乙醇、丙醇、四氢呋喃和丙酮中的一种或多种,但不限于此。优选为水,或水与乙醇的混合液。

[0058]

在一些实施方式中,所述聚醚类表面活性剂为氢化蓖麻油聚氧化乙烯醚、壬基酚聚氧乙烯醚和硬脂酸聚氧化乙烯醚中的一种或多种,但不限于此。

[0059]

在一些实施方式中,还提供一种如上所述润滑散热型胶黏剂的制备方法,其包括步骤:将10-30份聚氧化乙烯溶于70-90份亲水性溶剂中,缓慢搅拌至溶解完全;继续加入10-30份聚乙二醇,充分搅拌溶解完全;接着加入0.2-5份的水性氨基偶联剂,充分搅拌溶解完全;再加入0.5-5份的聚醚类表面活性剂,充分搅拌溶解完全;使用40-120目过滤网进行过滤1-2次;静置消泡12h以上;静置消泡后的液体即为最终所需润滑散热型胶黏剂。

[0060]

在一些实施方式中,还提供一种润滑垫板,其采用本发明所述润滑垫板的制备方法制得。

[0061]

本实施例提供的润滑垫板中,由于所述润滑垫板上下两面设置的涂胶面纸和浸胶纸均包含润滑散热型胶黏剂,所述润滑散热型胶黏剂在加热固化过程中,其中的水性氨基偶联剂中氨基上自带的活泼氢能够与聚氧化乙烯中的环氧基团发生如图7所示的开环反

应,形成三维网状结构,从而使其固化后具有较佳的粘结特性,进而可以将面纸牢牢地粘附在所述木纤板上;并且本实施例中润滑散热型胶黏剂除了含有功能型的聚氧化乙烯之外,还具有润滑散热效果更佳的聚乙二醇和可降低胶黏剂表面张力的聚醚类表面活性剂。因此,将所述润滑散热型胶黏剂用于制备垫板时,所述润滑散热型胶黏剂不仅能够保证面纸与木纤板的结合力,还能够充分发挥功能材料聚氧化乙烯和聚乙二醇的整体散热润滑效果。也就是说,本发明提供的垫板用于pcb钻孔时,所述垫板可有效降低降低钻针温度,从而起到降低钻头磨损和减少钻针粘附钻屑作用,孔壁品质改善明显。

[0062]

进一步地,如图7所示,所述水性氨基偶联剂中氨基上自带的活泼氢与聚氧化乙烯中的环氧基团发生开环反应后,形成的三维网状结构分子上会带有可水解的甲氧基或乙氧基,可在有水的情况下自动发生水解。因此,在将所述垫板用于pcb钻孔时,粘附于孔壁的微量散热型胶黏剂在对孔壁进行沉铜、电镀等湿制过程中容易水解去除,从而提升钻孔效率。

[0063]

下面通过具体实施例对本发明做进一步的解释说明:

[0064]

实施例1

[0065]

1、胶黏剂的制备:

[0066]

将20kg聚氧化乙烯溶于100kg水中,缓慢搅拌至溶解完全;

[0067]

继续加入20kg聚乙二醇,充分搅拌溶解完全;

[0068]

接着加入2kg的水性氨基偶联剂,充分搅拌溶解完全;

[0069]

再加入2kg的蓖麻油聚氧乙烯醚,充分搅拌溶解完全;

[0070]

使用40目过滤网进行过滤1次,静置消泡12h;静置消泡后的液体即为润滑散热型胶黏剂。

[0071]

2、垫板的制备:

[0072]

在面纸的单面涂覆所述润滑散热型胶黏剂,涂胶克重为20g/m2,烘干后形成涂胶面纸;

[0073]

将里纸浸渍在所述润滑散热型胶黏剂中,浸胶克重为30g/m2,烘干后形成浸胶纸;

[0074]

将所述涂胶面纸与所述浸胶纸从下至上依次堆叠形成堆叠层并静置预定时间,所述堆叠层的最下层为涂胶面纸,所述对叠层的最上层为浸胶纸,且位于最下层的所述涂胶面纸的涂胶面朝上;

[0075]

从所述堆叠层取出堆叠的涂胶面纸和浸胶纸,在木纤板的上下两面均铺上所述浸胶纸和涂胶面纸,所述浸胶纸和涂胶面纸的含胶量之和等于50g/m2,且所述木纤板的上下两面最外层均为涂胶面纸;

[0076]

对铺设有浸胶纸和涂胶面纸的木纤板进行热压处理,制得所述润滑垫板。

[0077]

实施例2

[0078]

1、胶黏剂的制备:

[0079]

将20kg聚氧化乙烯溶于100kg水中,缓慢搅拌至溶解完全;

[0080]

继续加入10kg聚乙二醇,充分搅拌溶解完全;

[0081]

接着加入1kg的水性氨基偶联剂,充分搅拌溶解完全;

[0082]

再加入1kg的蓖麻油聚氧乙烯醚,充分搅拌溶解完全;

[0083]

使用120目过滤网进行过滤2次,静置消泡14h;静置消泡后的液体即为润滑散热型胶黏剂。

[0084]

2、垫板的制备:

[0085]

在面纸的单面涂覆所述润滑散热型胶黏剂,涂胶克重为10g/m2,烘干后形成涂胶面纸;

[0086]

将里纸浸渍在所述润滑散热型胶黏剂中,浸胶克重为40g/m2,烘干后形成浸胶纸;

[0087]

将所述涂胶面纸与所述浸胶纸从下至上依次堆叠形成堆叠层并静置预定时间,所述堆叠层的最下层为涂胶面纸,所述对叠层的最上层为浸胶纸,且位于最下层的所述涂胶面纸的涂胶面朝上;

[0088]

从所述堆叠层取出堆叠的涂胶面纸和浸胶纸,在木纤板的上下两面均铺上所述浸胶纸和涂胶面纸,所述浸胶纸和涂胶面纸的含胶量之和等于50g/m2,且所述木纤板的上下两面最外层均为涂胶面纸;

[0089]

对铺设有浸胶纸和涂胶面纸的木纤板进行热压处理,制得所述润滑垫板。

[0090]

实施例3

[0091]

1、胶黏剂的制备:

[0092]

将30kg聚氧化乙烯溶于100kg水中,缓慢搅拌至溶解完全;

[0093]

继续加入10kg聚乙二醇,充分搅拌溶解完全;

[0094]

接着加入2kg的水性氨基偶联剂,充分搅拌溶解完全;

[0095]

再加入2kg的蓖麻油聚氧乙烯醚,充分搅拌溶解完全;

[0096]

使用100目过滤网进行过滤2次,静置消泡14h;静置消泡后的液体即为润滑散热型胶黏剂。

[0097]

2、垫板的制备:

[0098]

在面纸的单面涂覆所述润滑散热型胶黏剂,涂胶克重为10g/m2,烘干后形成涂胶面纸;

[0099]

将里纸浸渍在所述润滑散热型胶黏剂中,浸胶克重为60g/m2,烘干后形成浸胶纸;

[0100]

将所述涂胶面纸与所述浸胶纸从下至上依次堆叠形成堆叠层并静置预定时间,所述堆叠层的最下层为涂胶面纸,所述对叠层的最上层为浸胶纸,且位于最下层的所述涂胶面纸的涂胶面朝上;

[0101]

从所述堆叠层取出堆叠的涂胶面纸和浸胶纸,在木纤板的上下两面均铺上所述浸胶纸和涂胶面纸,所述浸胶纸和涂胶面纸的含胶量之和等于70g/m2,且所述木纤板的上下两面最外层均为涂胶面纸;

[0102]

对铺设有浸胶纸和涂胶面纸的木纤板进行热压处理,制得所述润滑垫板。

[0103]

对比例1

[0104]

将20kg聚氧化乙烯溶于100kg水中,缓慢搅拌至溶解完全;

[0105]

继续加入20kg聚乙二醇,充分搅拌溶解完全;

[0106]

接着加入2kg的水性氨基偶联剂,充分搅拌溶解完全;

[0107]

再加入2kg的蓖麻油聚氧乙烯醚,充分搅拌溶解完全;

[0108]

使用40目过滤网进行过滤1次,静置消泡12h;静置消泡后的液体即为润滑散热型胶黏剂。

[0109]

2、垫板的制备:

[0110]

在面纸的单面涂覆所述润滑散热型胶黏剂,涂胶克重为50g/m2,烘干后形成涂胶

面纸;

[0111]

在木纤板的上下两面均铺上所述涂胶面纸;

[0112]

对铺设有涂胶面纸的木纤板进行热压处理,制得所述润滑垫板。

[0113]

对比例2

[0114]

将20kg聚氧化乙烯溶于100kg水中,缓慢搅拌至溶解完全;

[0115]

继续加入20kg聚乙二醇,充分搅拌溶解完全;

[0116]

接着加入2kg的水性氨基偶联剂,充分搅拌溶解完全;

[0117]

再加入2kg的蓖麻油聚氧乙烯醚,充分搅拌溶解完全;

[0118]

使用40目过滤网进行过滤1次,静置消泡12h;静置消泡后的液体即为润滑散热型胶黏剂。

[0119]

2、垫板的制备:

[0120]

在面纸的单面涂覆所述润滑散热型胶黏剂,涂胶克重为20g/m2,烘干后形成涂胶面纸;

[0121]

在木纤板的上下两面均铺上所述涂胶面纸;

[0122]

对铺设有涂胶面纸的木纤板进行热压处理,制得所述润滑垫板。

[0123]

实施例6

[0124]

对实施例1-3以及对比例1-2制备的垫板进行性能测试以及铺装效率测试,结果如表1所示。:

[0125]

表1性能测试结果

[0126][0127][0128]

从表1测试结果来看,孔壁品质(孔粗、灯芯)与钻温有较强关联性,钻温越低,孔壁孔粗和灯芯越小,散热胶含量与钻温有关,胶含量越低,钻温越高。使用该本发明制备的润

滑垫板结构,不仅能够提升生产效率,而且能够保证散热特性,在钻孔过程能够更好的起到降低钻针温度效果,从而降低钻针的磨损和减少钻针粘附钻屑,更有利于排屑,从而提高pcb钻孔孔壁品质(降低孔粗和灯芯),提升电路板的可靠性。

[0129]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。